热定型过程织物单位面积质量在线控制系统建模及其滞后补偿控制设计方案

2020-07-16李平王鹏兴梅小华金福江刘建宝

李平,王鹏兴,梅小华,金福江,刘建宝

(1.华侨大学信息科学与工程学院,福建厦门,361021;2.福建省电机控制与系统优化调度工程技术研究中心,福建厦门,361021;3.华侨大学机电及自动化学院,福建厦门,361021)

印染行业是我国的重要产业之一,被称为“新朝阳产业”,其中的热定型过程是印染生产中的重要环节,通过对织物施加外力和高温,使编织纤维的形状固定成型[1-2],从而消除织物形状和尺寸上的不稳定变化,最终使其各项指标达到要求[3-4]。衡量织物定型质量的一项重要指标是织物单位面积质量。织物单位面积质量是指每平方米织物的质量,是保证织物各方面稳定性的重要指标。我国的印染企业大都采用离线方式测量定型后织物的单位面积质量,导致生产的一次合格率低、效率不高、能源消耗大等诸多问题[5]。目前人们对热定型过程的研究主要集中在其对某种类型织物的结构及特性影响方面[6-9],有部分学者对热定型机的能耗及其优化问题进行了研究[10-11],但仍缺乏对热定型加工过程的设计和改进方法。近年来,学者们展开了热定型过程的建模与设计研究。周丽春等[12]基于多目标遗传算法对热定型的工艺参数进行了优化设计,解决了相关工艺参数依赖于人工经验的问题。刘顺菁等[13]分析了开幅热定型机超喂控制系统的模型,得出了超喂量与织物定型单位面积质量之间的关系。周丽春等[14]研究了弹力针织物热塑性的应变模型,分析了热定型过程中织物的热力学动态机理。人们对上述模型的研究为工艺参数的设计提供了理论指导,但没有给出控制定型指标的有效方法。何哲等[15]针对拉幅系统设计了模糊PID控制器,李金热等[16]基于可编程逻辑控制器对张力、风机等控制系统进行了硬件模块化的设计,但仍没有对定型质量的重要指标即单位面积质量进行控制。刘顺菁[17]在假设织物单位面积质量可在线测得的前提下分析了单位面积质量、含水率与超喂量及温度之间的耦合关系,对针织物热定型单位面积质量多变量控制系统进行了相关研究,但如何实现织物单位面积质量的在线测量仍是具有挑战性的难题。张孝超等[18]提出了针织物密度的在线测量方法,并进一步提出了织物的单位面积质量在线检测方案。然而,对织物单位面积质量的在线控制还存在一个难点,那就是定型过程中由传送装置产生的大滞后,导致系统控制精度降低,甚至出现不稳定现象。为此,本文作者针对热定型过程中由于织物单位面积质量离线调节而导致的产品质量低、生产能耗大等问题,深入研究织物单位面积质量的变化过程,分析其与门幅、超喂辊线速度和车速之间的对应关系,提出“质量转移”的建模思想,建立织物单位面积质量控制对象的数学模型。进而,根据过程模型的自身特点,将比值控制和Smith预估控制相结合,设计比值-Smith 预估织物单位面积质量控制系统,以期补偿热定型过程中的大滞后非线性,提高织物单位面积质量控制精度,提升产品一次合格率。

1 织物单位面积质量控制系统的对象模型

1.1 热定型过程简介

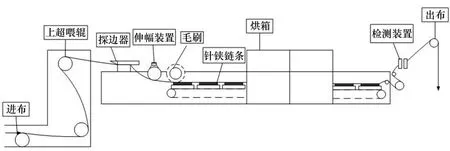

热定型过程的工艺流程示意图如图1所示。由图1 可见:整个装置可分为3 个部分:第1 部分是位于前车的进布、超喂与伸幅装置,第2部分是用来传送织物的针铗链条及用来加热织物的烘箱,第3部分是位于后车的出布装置。

织物热定型的基本流程如下:首先,织物在进布装置的作用下进入前车部分,并在通过上超喂辊后,由车床左右两边的探边器识别进入织物的边缘并夹紧,随即伸幅装置把织物门幅扩展到指定的宽度,并由位于车床两边的毛刷将织物压稳在针铗链条上。然后,织物被与车速同步的针铗链条传送进入烘箱,在烘箱内被迅速加热使其形态发生改变。最后,经出布装置冷却后,织物的形态被固定,从而完成热定型过程。

织物定后单位面积质量的改变主要由定型过程中横向与纵向的拉伸量决定。其中,横向拉伸表现为织物门幅的改变,由伸幅装置来控制;而纵向拉伸表现为布匹总长度的改变,由超喂装置来控制。超喂装置通过调节上超喂辊的线速度与车速,使二者之间形成一定的速度差产生1个超喂量,通过不同超喂量改变织物的单位面积质量。当织物门幅一定时,若上超喂辊的线速度大于车速,即超喂量为正,则织物处于收缩状态,布匹变厚,纵向长度减小,从而使织物的单位面积质量增加;反之,若上超喂辊的线速度小于车速,即超喂量为负,则织物处于拉伸状态,布匹变薄,纵向长度增加,从而使织物的单位面积质量减少。为了解决产品质量不稳定、合格率低等问题,张孝超等[18]设计了热定型过程中用于在线测量织物单位面积质量的检测装置(见图1),在出布前对织物的定后单位面积质量进行实时检测,从而建立定后单位面积质量的反馈通道,为织物定后单位面积质量的在线控制奠定了基础。

图1 热定型过程工艺流程图Fig.1 Flow diagram of heat setting process

1.2 热定型过程建模原理

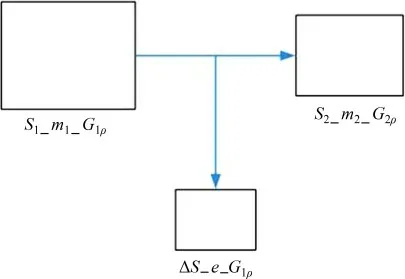

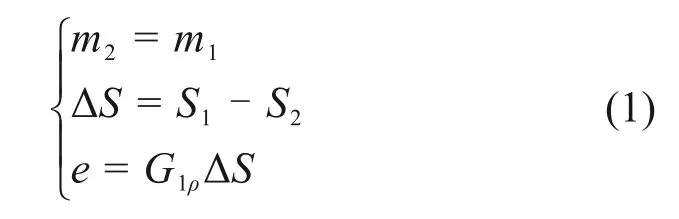

为了达到在线控制织物单位面积质量的目的,首先需要建立单位面积质量随超喂量改变这一过程的模型。由于热定型过程的机理过于复杂,为了简化建模过程,本文提出“质量转移”的思想来建立过程的对象模型。织物进入超喂装置后,纵向经纱会呈现收缩或拉伸状态,所以,在相同时间内,进出超喂装置的织物面积将相应增加或减少,且织物单位面积质量也将相应增加或减少。在某一小时间段内,进出超喂装置的织物呈现面积改变而质量保持恒定的特性,其进出超喂装置的变化情况如图2所示。

图2 热定型前后织物状态变化示意图Fig.2 Schematic diagram of fabric state change before and after heat setting process

图2中,S1和S2分别为入口处和出口处织物块的面积,m1和m2分别为入口处和出口处织物块的质量,G1ρ和G2ρ分别为入口处和出口处织物块的单位面积质量。S1_m1_G1ρ表示织物1块在热定型机入口处的状态,S2_m2_G2ρ表示该织物块在出口处的对应状态。为便于说明,把定前织物划分为2个部分,其中一部分与定后织物面积相等,另一部分为经定型过程后的变化,在图中用ΔS_e_G1ρ表示,其中,ΔS为定型前后织物的变化面积,e为入口织物在对应面积ΔS下的质量。根据织物进出过程的特性,有

将热定型过程等效为将织物块ΔS_e_G1ρ转移到S1_m1_G1ρ上并与之叠加,形成定后织物在出口处输出。本文将上述等效过程称为“质量转移”。经过这一过程,织物的面积和单位面积质量发生了改变,但织物的总质量保持不变。由此可以得出:

式中:m2_1为入口处第1 部分织物面积的质量,即面积为S2、单位面积质量为G1ρ的织物质量。

1.3 对象模型

织物单位面积质量是1个密度变量,因此,对于给定的1块织物而言,其质量为

式中:m为给定织物的质量;Gρ为织物单位面积质量;w为织物的宽度,即门幅;l为织物的长度。

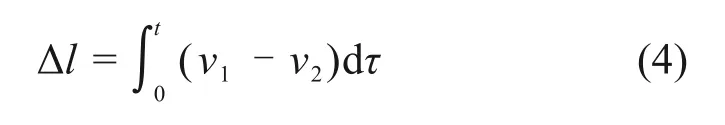

在热定型过程中,织物随上超喂辊的转动及针铗链条的传动而前进,由于两装置存在速度差,使得通过上超喂辊与针铗链条送出的织物长度不同,因此,织物长度的变化量与上超喂辊的线速度和针铗链条的传送速度(车速)之差有关,其关系如下:

式中:Δl为定型织物经过上述过程而产生的长度变化量;v1为上超喂辊的线速度,v2为针铗链条的传送速度即车速;t为该织物经历上述过程所用的时间;τ为积分变量。

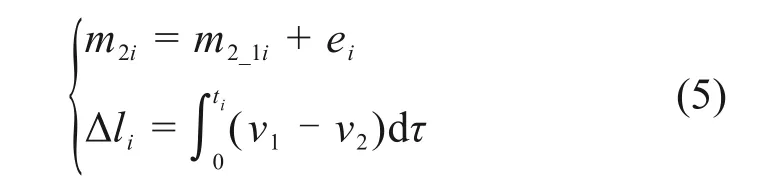

将热定型过程中的织物沿纬向分成若干个小织物块,并按顺序对其进行标号,则对第i块织物而言,有

式中:m2i为第i块织物对应的出口处织物质量;m2_1i为第i块织物对应的在入口处面积为S2的织物质量;ei为第i块织物的变化面积在入口处所具有的质量;Δli表示第i块织物经超喂装置的变化长度。再根据式(1)和(3),可得式(5)中各变量关系如下:

式中:w1和w2分别为面积为S1i和S2i的织物所对应的门幅;S1i和S2i分别为第i块织物所对应的入口处和出口处织物面积;li为出口处面积为S2i的织物长度。由式(5)和(6)可得出口单位面积质量满足如下关系:

式中:ti为第i块织物对应的面积由S1i变为S2i所经历的时间。

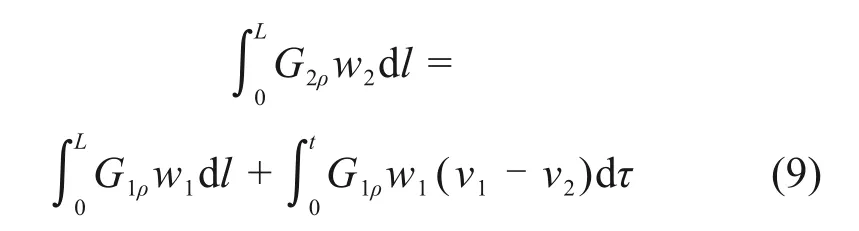

热定型过程中整块织物的出口单位面积质量是所有织物块的出口单位面积质量之和。由于织物是沿纬向进行划分的,故每一块织物的定前和定后门幅均为w1和w2,而对织物的划分并不影响其自身的物理特性,故每一块织物的定前和出口单位面积质量均为G1ρ和G2ρ。将每一块织物的单位面积质量依次累加,可得

若每块织物都划分得足够小,则可将其长度视为一个微元,对应地变量li可换成dl,设整块织物的纵向长度为L,可将对应项的求和号换成积分号,积分上、下限分别为L和0。式(8)中为每块织物所需定型时间ti的累加,其结果为积分上限变为整块织物所需的定型时间t。故式(8)可改写为

进一步对式(9)中的微元dl进行换元处理,将其表示为车速v2与时间微元dt的乘积,可得

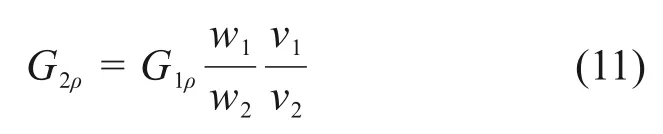

对式(10)两边同时对时间t求导并整理,可得过程的对象模型如下:

假设织物门幅w1和w2以及入口单位面积质量G1ρ均已知,织物的出口单位面积质量G2ρ与上超喂辊线速度v1、车速v2之比呈线性关系。若忽略织物随传送装置经过烘箱时温度对织物单位面积质量的影响,则出口单位面积质量G2ρ就等于织物经过检测装置时的定后单位面积质量。

2 比值-Smith预估控制系统

2.1 控制系统设计

根据式(11)中的过程对象模型,对织物定后单位面积质量的控制需实现对v1和v2这2个变量比值的控制。双闭环比值控制系统能较好地使2个变量符合一定比值且保持生产过程较为平稳[19]。又由于单位面积质量在线控制的最终目标是实时控制织物的定后单位面积质量,因此,本文采用双闭环变比值控制系统方案来实现这一目标。该方案以车速v2为主变量,上超喂辊线速度v1为副变量,采用乘法比值器实现比值系统,其具体的比值由单位面积质量控制器根据当前单位面积质量值与设定值之差给出。

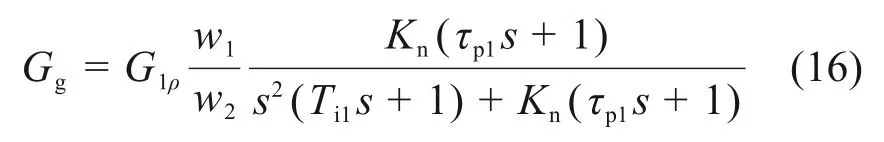

值得注意的是,织物在通过超喂装置后,由针铗链条带动传送至检测装置,期间需经过烘箱对织物进行加热操作,这一传输过程产生了很大的动态滞后,会使系统的控制性能变差,甚至导致不稳定现象[20]。根据Smith 预估控制对滞后补偿的原理[21],可设计补偿控制克服这一滞后对系统性能的影响,达到满意的控制效果。因此,本文结合比值控制和Smith 预估控制的方法,设计比值-Smith预估单位面积质量控制系统,如图3所示。

图3中,v2*为车速设定值;Gρ*为织物定后单位面积质量设定值;预估延时对应的是针铗链条传送织物所需的时间;预估对象对应的是无滞后环节时被控对象的动态特性,其数学模型用Gg表示;Gc1和Gc2分别表示车速控制和超喂线速度控制2 个子系统的控制器数学模型(传递函数);Gp1和Gp2分别表示车速控制和超喂线速度控制2个子系统的广义对象数学模型(传递函数);Gm1和Gm2分别表示车速控制和超喂线速度控制2个子系统的编码器数学模型(传递函数);e1为车速误差;e2为上超喂辊线速度误差;u为单位面积质量控制系统的控制量。为实现比值-Smith 预估控制,需要建立预估对象的数学模型,即图3 中虚线框内的广义对象模型。其中,单位面积质量对象模型由式(11)给出,还需建立2个速度控制子系统即车速和上超喂线速度控制子系统的模型。

2.2 速度控制子系统模型

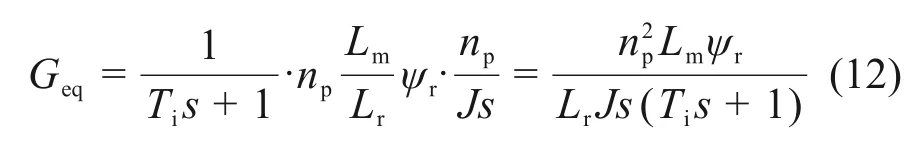

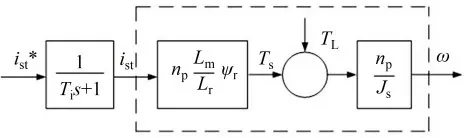

速度控制子系统的本质是对三相异步电动机转速的控制。采用变频器执行控制并以减速器驱动超喂辊或机车的传动辊,旋转编码器实现对电机转速的测量。三相异步电动机采用矢量控制,实现电磁转矩与磁链控制的解耦[22]。系统在基频以下调速,设磁链恒定,可仿照直流电动机的控制方法控制电磁转矩。一般工业应用中的异步电机调速系统采用电流、速度双环控制结构使其对转速有较好的跟踪性能[23]。忽略变频器的微小滞后,采用电流转速双闭环设计,并把电流环等效为一阶惯性环节,其系统示意图如图4所示。分别对该系统的各个模块建立数学模型,其中等效电机模型结构如图5所示。图5中,虚线框外表示电流环的等效传递函数,虚线框内表示等效直流电机的结构模型;为定子电流转矩控制分量;ist为定子电流转矩分量;Ti为电流环时间常数;np为极对数;Lm为定子和转子互感系数;Lr为转子自感;ѱr为稳定磁链;Te为电机输出转矩;TL为电机负载转矩;J为转动惯量;ω为电机角速度。由图5 可得等效电机的传递函数Geq为

图3 比值-Smith预估单位面积质量控制系统示意图Fig.3 Diagram of ratio-Smith predictive control system for mass per unit area

式中:s为拉普拉斯算子。

减速器作用是降低转速,从而增加转矩。减速器转速输入与输出关系为K0=ω′/ω。其中,K0为速度比;ω′为减速器输出角速度。

图4 速度控制系统示意图Fig.4 Diagram of speed control system

图5 等效电机结构示意图Fig.5 Structure diagram of equivalent motor

传动轮模块的输入为减速器输出的角速度ω′,输出是传动轮的线速度v。线速度与角速度之间的关系为v=Rω′。其中,R为传动轮半径。由此可知传动轮模块实际是1 个比例环节,其比例系数为R。

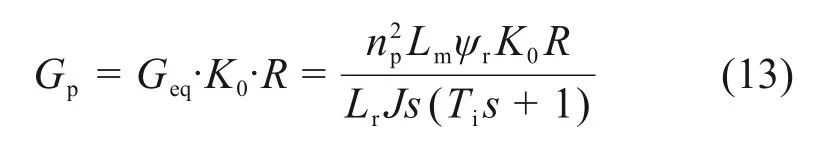

旋转编码器根据电机的实际转角给出对应脉冲数,控制器根据单位时间内采集到的脉冲数计算出被控速度的当前值,并将其与设定值比较得到速度偏差,进而可采用比例-积分(PI)控制器来调节被控速度,使其跟踪到设定值。在精度足够高的情况下,旋转编码器可视为单位反馈环节,即其传递函数为定常值Gm=1,PI 控制器的传递函数为Gc=kp(1+1/(τps)),其中,kp为比例系数,τp为积分时间常数。至此,速度控制子系统的各模块传递函数均已得到,其广义对象由等效电机、减速器和传动轮3个模块的串联结构构成,故得速度控制子系统广义对象的传递函数如下:

2.3 预估对象模型

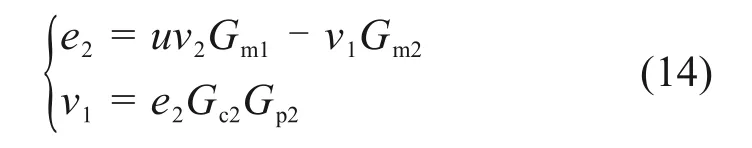

Smith预估控制的关键在于得到预估对象的模型,根据比值-Smith 预估控制系统示意图(图3),可得如下关系:

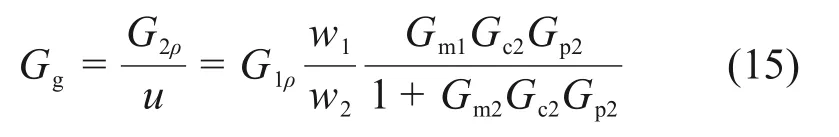

由式(11)和式(14)推导可得预估对象模型Gg表达式如下:

将超喂线速度控制子系统的控制器、广义对象和编码器的传递函数Gc2,Gp2和Gm2对应的表达式代入(15)可得预估对象模型:

2.4 系统模型

综上所述,对于图3所示的控制系统,其中的单位面积质量对象模型、速度控制子系统各结构模块模型和预估对象模型都已建立,若单位面积质量控制器采用PI 控制,并将各模块用所建立的数学模型表示,则可得比值-Smith 预估单位面积质量控制系统结构模型,如图6所示。图6中,虚框内各变量下标1和2分别表示超喂线速度控制子系统和车速控制子系统。

3 验证与仿真

3.1 模型验证

结合热定型生产的实际过程,根据实际生产中的超喂率((v1-v2)/v2)计算得出上超喂辊的线速度,再将该速度与车速、定前单位面积质量、定前与定后门幅代入所建立的单位面积质量对象模型,计算得出定后的单位面积质量,然后,将该值与人工测得的单位面积质量实际值进行比较,并计算出模型的相对误差。在实验过程中,对多种类型的织物进行了大量的数据验证,均得到了较准确的单位面积质量计算值,充分说明了单位面积质量对象模型的有效性。这里选取生产中较为常见的交织布、弹力布、毛巾布、汗布和绒布来具体说明,相应数据如表1所示。

由表1 可知:针对上述5 种不同结构的织物,应用本文建立的数学模型能够计算得出相应的单位面积质量,该值基本接近织物单位面积质量的实际值,但仍然存在一定的误差。通过对热定型过程的进一步分析可知,导致误差的原因可能是加工织物的含水率、横向平整度以及人工测量的随机性等因素的影响。另外,织物在烘箱内随加热过程而产生的微观结构的变化也是造成建模误差的原因。但总体而言,模型的单位面积质量计算值与实测值的相对误差均在±5%以内,符合印染行业对织物单位面积质量指标的要求。综上所述,所得单位面积质量模型在可接受的误差范围内是有效的,可以在该模型的基础上展开相应的控制设计,为实现基于模型的单位面积质量在线控制提供参考。

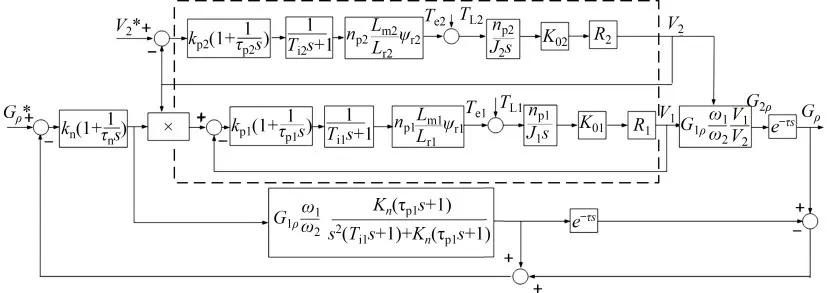

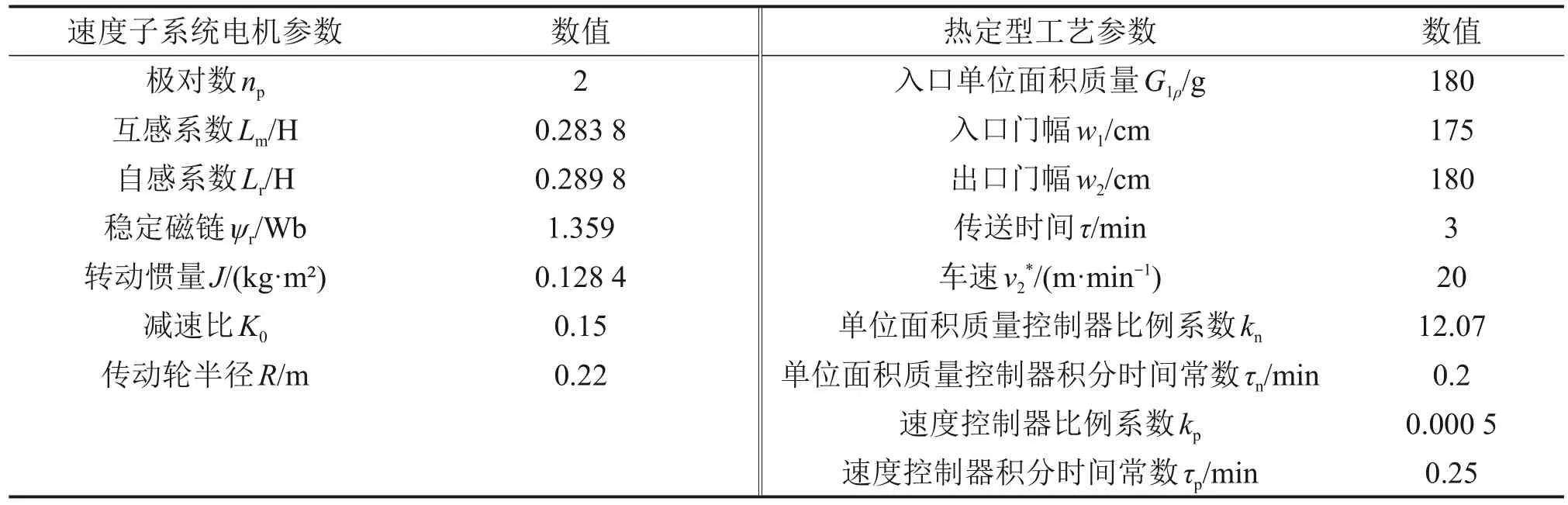

3.2 仿真实验

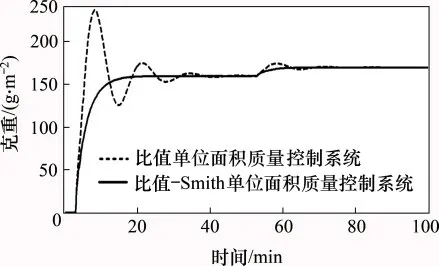

下面将对基于单位面积质量对象模型设计的比值-Smith 预估控制系统进行仿真验证。为了说明本文设计方案的优越性,将其与单纯的比值控制系统进行对比。分别在Matlab环境下搭建上述2种控制系统的模型,相应的模型参数设置见表2。在仿真过程中,设定目标单位面积质量为160 g/m2,分别考察上述2 个系统对目标单位面积质量的阶跃响应情况,所得结果见图7。由图7 可以看出:2个系统均能够在有限时间内跟踪到目标单位面积质量,但纯比值控制系统的调节时间约为50 min,具有明显的振荡和超调现象,峰值误差高达50%;而比值-Smith 控制系统可以很快到达稳态值,其调节时间仅为9 min,没有出现振荡和超调现象。为了进一步对比控制效果,在t=50 min处,将目标单位面积质量调整为170 g/m2,2 个系统的响应曲线趋势与上述分析结果基本一致。对比分析结果表明,比值-Smith 预估单位面积质量控制系统有克服了单位面积质量控制中存在的大滞后非线性问题,较好地抑制了系统响应的振荡和超调,大幅度缩减了系统的调节时间,提高了控制的稳定性和精度。其原因是比值-Smith 控制系统中预估对象的设置实现了系统输出的超前反馈功能,可将没有被滞后的输出量提前反馈到控制器的输入端,控制信号可以做出及时调整,使系统输出快速、准确地跟踪到设定值,因此,有效抑制了滞后非线性的影响,提高了控制的稳定性和精度。

图6 比值-Smith预估单位面积质量控制系统模型Fig.6 Model of ratio-Smith predictive control system for mass per unit area

表1 模型验证结果Table 1 Results of the model verification

表2 仿真系统参数Table 2 Parameters of the simulation system

图7 不同控制系统仿真结果对比Fig.7 Comparison of the simulation results from different control systems

4 结论

1)提出一种“质量转移”的建模思想,通过将织物单位面积质量的变化过程等效为定型前后对应的质量发生转移,得到了描述织物单位面积质量与门幅、上超喂辊线速度和车速之间的对应关系,建立了织物单位面积质量对象的数学模型,并通过实际生产结果验证了模型的有效性。

2)根据单位面积质量对象的模型特点,采用比值和Smith预估控制相结合的方法,设计了比值-Smith 预估单位面积质量控制系统,并验证了该系统在控制性能方面的有效性,为实现织物单位面积质量在线控制提供了可行方案。