空间飞行器结构产品制造过程管理研究与实践

2020-07-16沈宏华冯苏乐叶顺坚崔国平

沈宏华 梁 莹 冯苏乐 叶顺坚 崔国平

现代管理

空间飞行器结构产品制造过程管理研究与实践

沈宏华 梁 莹 冯苏乐 叶顺坚 崔国平

(上海航天精密机械研究所,上海 201600)

针对极小量、高要求、高价值类空间飞行器结构产品的制造,提出了面向关键过程域分析的工艺管理框架,瞄准工序点位质量因素进行分解,对工艺过程要素进行精准的分层分类管理;通过全要素的风险管理方法降低潜在风险过程影响及危害;采用工艺质量监控机制实现产品软硬件属性及过程数据包管理。某新型空间飞行器型号研制实践表明,该管理模式有效地确保了产品质量,规避了过程质量问题的发生。

极小量;高价值;空间结构产品;制造过程管理

1 引言

近年来我国航天型号项目发展迅速,各类新型运载火箭、空间飞行器、卫星型号层出不穷。不同于运载火箭的小批量制造需求规模,空间飞行器、卫星型号一般为单发或单器,其零部件单机配套数量多为单件、几件,为数量极小量产品。此类结构产品技术指标及质量要求高,制造过程繁琐复杂,成本及成品价值相对较高。因其样本量小,质量特征数据少,难以充分发挥统计过程控制在工艺质量方面的效果[1]。早些年航天制造厂所在空间飞行器产品制造,延续较为粗放的工艺管理方法,在工艺管理策略、过程质量控制、产品制造过程保证等方面与空间飞行器产品质量保证要求还有一定差距,尚未达到“精细化生产及管理”程度,过程管理成熟度也不够,低层次质量问题时有发生,不利于产品质量和技术状态的全面控制。

针对空间飞行器产品制造,瞄准产品的核心价值,提出了面向关键过程域分析及控制的工艺管理框架,以技术状态、工艺文件、过程监控、风险管理为施力点,对工序质量因素进行全域分解并实施控制,保证型号产品软硬件属性的有效实现及数据包管理,提高过程控制效果及能力。

2 现状问题分析

2.1 空间飞行器结构产品特点

空间飞行器产品因自身功能特性及使用环境需求,其制造过程特点如下:

a. 趋向轻量化设计原则,产品结构形式较为复杂,材料去除率一般达90%,形位尺寸精度要求较高,过程状态尺寸往往直接影响到最终尺寸精度的实现。

b. 产品制造工序繁多,涉及工种专业较多,过程质量影响因素多,且因素之间相互影响,相互制约[2],控制难度大,数据包分散形成于各个工序,不易进行系统及连续性监控。

c. 产品制造配套数量较少,多数为单件、几件,一般不超过十件,极小批量导致工艺优化及质量统计分析的样本相对较少,须确保“一次合格”。

d. 产品原材料毛坯为定制规格,工装也多为“量身定制”,种类多,适应性较窄,相对成本及成品本身附加价值较高。

2.2 工艺管理现状及问题

针对空间飞行器产品制造,工艺管理主要存在如下问题:

a. 产品信息管理主次不明晰,自上至下技术沟通不足,设计意图及产品信息较为分散,控制点平均铺开,重要信息在“设计-工艺-操作-检验”全流程未能重点控制;设计意图未准确传递或工艺反馈不充分。

b. 工艺文件指导的有效范围相对狭小,未对过程中本工序的前序、过程中、后序相关时空影响要素进行系统性识别分析,并明确控制措施,前后工序耦合性影响分析不足,不利于保证产品质量的系统性、连续性。

c. 过程控制管理尚显粗放,工艺过程卡仅能表征并记录该工序完成与否,对工序完成的质量状态及质量等级水平无法表征及记录,对高精度高要求的产品,其过程监控的有效性不高,不能满足过程可追溯性的潜在需求。

d. 针对产品实现过程的风险识别分析不够全面彻底,仅限于技术风险识别与控制,对影响产品质量的其他因素的风险管理不够到位,导致低层次问题时有发生。

3 工艺管理框架及方法

产品保证是在航天器产品设计、生产、试验、发射、交付使用等全过程进行的一系列有组织、有计划的技术和管理活动[3]。针对空间飞行器产品制造,以产品保证为核心,提出了面向过程因素的产品保证工艺管理框架。该框架以技术状态管理为主线,以工艺规范量化为实施途径,以过程工艺质量监控为闭环手段,以风险全面管理为进阶优化保证,确保产品以透明的、可追溯的方式被明确地制造出来。

3.1 面向关键过程域的技术状态管理

技术状态目的之一在于识别并记录产品的功能及物理特性,控制这些特性的更改,记录并报告更改过程和实施状态,以及验证是否符合业务协议和其他适用文件[4]。技术状态管理的重点在于设计意图及产品信息的准确无误的传达、领会及实现。对空间飞行器产品制造,技术状态管理瞄准产品核心价值,其关键过程域各部分组成如图1所示。

工艺技术状态管理的重点是对关键过程域的分析、控制及应用,各项过程监督及管理应以关键过程域各项要素为目标进行精准控制。关键过程域的形成、存在、应用有如下主要活动:

a. 产品技术信息的识别:在工艺性审查阶段,应识别并分析出产品关键过程域各要素,为设计迭代优化、工艺方案及方法的确立、后续异常处理(如超差裕度)提供技术分析基础。

b. 工艺实现:工艺文件的编制及各级审签,应在各自不同颗粒度层级对关键特性域各要素施以关注,逐一落实及控制;较高一级对重要工序接口、内外部接口、零组件交互接口、工艺质量要求等重点关注。

c. 异常处理:设计更改(偏离)、工艺更改(偏离)随时发生。针对异常情况,均应在基于关键过程域基础上进行分析,识别潜在风险或裕度,进而给出纠正或改进措施。

d. 信息传递过程:设计师、产品保证工程师、专业工艺师、质量师、操作工人、检验员等各岗位之间的、有关产品信息的传达或反馈,是关键过程域的主要内容。

3.2 基于过程因素控制的工艺文件管理

3.2.1 工艺文件框架设计

工艺文件是产品实现的关键指导载体。采用项目管理过程分析方法[5],分解过程工序的质量影响因素,设计过程工序工艺文件框架。单工序工艺文件所属内容信息框架设计如图2所示。

图2 工序过程要素组成及形成示意

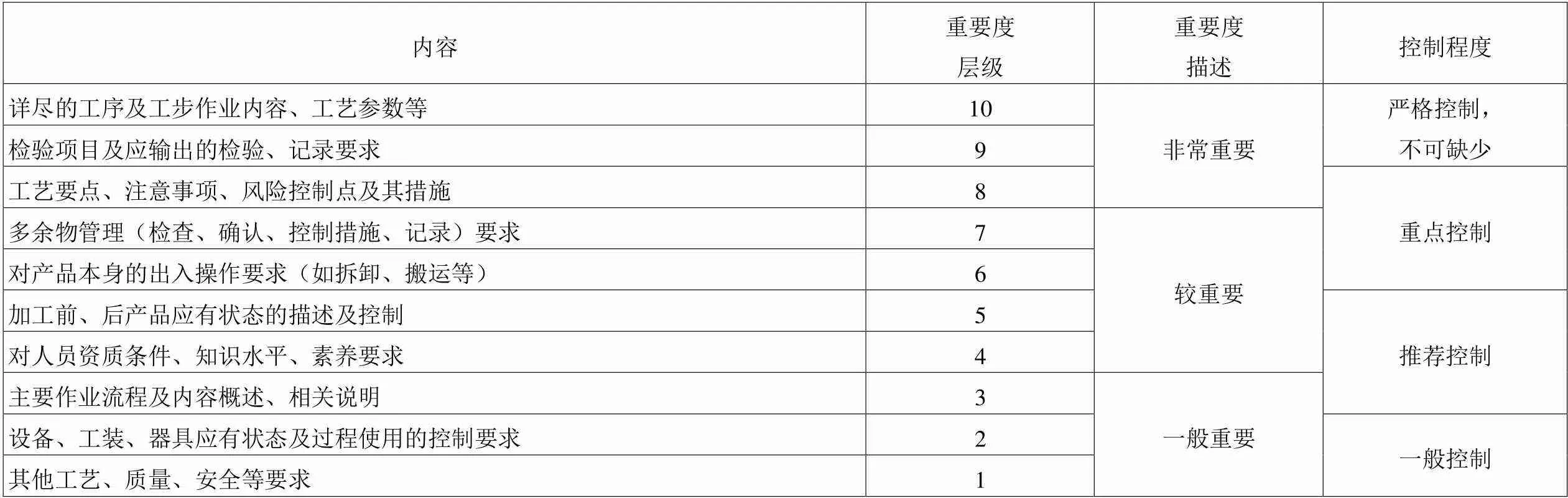

表1 工序要素控制相对权重及控制层级

针对各过程要素应采用不同的管理层级。是否列入工艺控制范围的原则为:该因素一旦失控是否会影响产品质量。结合空间飞行器产品制造要求,应用相对比较法,给出各要素相对控制权重及控制层级方法,见表1。

3.2.2 工艺量化策略

通过较为明确的、可监测度量、可重复实施的过程措施约束作业过程的规范性,规避过程操作差异性导致的结果差异性,消除过程不确定导致的不一致。工艺量化形成的工序作业结果是可预期的、可追溯的。工艺量化分不同颗粒度层级:a.完全量化,明确定量的控制数值、数据;保证过程可重复、结果可追溯;b.部分量化,针对暂难以完全量化,或不需要完全量化的,仅进行半定量化的控制要求,具体视环境情况而定;c.定性描述,即作业或操作执行与否的确认性检查。工艺量化的对象即为工艺框架范围内的各项质量因素。工艺量化质量等级的评价准则为影响产品质量因素是否得到明确的控制、管理。

3.3 过程数据流监控及管理

完整的产品数据包应该包括产品设计数据、过程工艺数据、现场检测数据、综合管理数据、质量改进数据、关键特性相关数据,产品制造生产和试验全过程相关的结果记录、图像记录、后期评价记录,以及产品交付后随之相关文件和资料[6]。工艺过程管理应对产品硬属性和软属性(形位尺寸精度、表面质量、功能特性)同步控制。针对空间飞行器产品过程监控管理,面向数据流开展分析及管理工作。该方法形成过程示意见图3。

图3 基于数据流分析的数据包形成过程示意

结合空间飞行器产品制造,管理策略如下:

a. 数据包策划:即需要明确在何时、何工序(工位),由什么人运用何种方式,产生什么样的数据记录;该数据记录应如何流向,直接积累进入数据包体系,或是流转到其他工序环节作为输入数据信息;由何岗位核实该信息无损流入有效工序、并被正确使用。数据包策划解决数据包内容范围、数据形成的时机、数据形成的条件、数据形成的形式(格式)、过程数据的流向、数据整理的要求等范畴问题。

b. 数据包过程管理:对数据包形成过程的信息流进行管理控制。比如某项尺寸精度,在何阶段产生、其产生受哪些因素影响;其产生后如何传递,如何被使用、使用时是否产生额外影响。过程数据包需及时收集、汇总、整理,并在后续工序实施前给予有效性评价;针对异常情况的数据包还需要及时分析,识别可能导致的质量问题,以及时进行预防性控制。

c. 数据包集合的管理:对数据包所属数据集各项记录的形式、齐套性准则、编号原则、批次性管理方法、存储及传递要求等进行管理。

3.4 全因素的动态风险管理

航天器系统及产品本身的复杂性和高风险特点,对于航天器项目而言,风险管理更为重要[7]。空间飞行器产品因其质量要求高,对过程因素敏感性较高,在制造过程的每个环节、阶段须关注并控制这些因素,开展全过程、全要素、全方位的风险识别、管理及控制。这些因素或范围包括但不限于原材料、设计图样、工艺文件、检验表格、人员、设备、工装器具、工具、耗材、环境条件、突发事件、其他不可预期的影响等。风险管理包括防止不利的(可造成不良后果的)想定(减少其发生频率)并促进有利的想定[8]。风险管理过程实际上是一个循环系统[9],可以借助信息系统技术管理过程风险[10]。制定了全因素的过程风险管理框架,并实施动态管理,如图4所示。

图4 全因素过程风险动态管理示意图

全因素的动态风险管理要点如下:

a. 风险的识别:采取“先发散,再收敛”方式,从全过程(自原材料到完工交付)、全要素(人、机、料、法、环、测)、全产品(空间飞行器产品全部所属零部件)角度,按对产品质量实现的影响与否以及影响程度等级,进行潜在风险事件及其因子的识别、梳理、分析、汇总;再依据该因子对产品质量的影响程度,对各因子进行归类、评级,确认其激发的条件及产生的后果,形成风险登记册。

b. 风险的控制:针对已识别的风险,按工序、逐工位,在用于指导操作的工艺文件(工艺规程)中,明确风险控制措施及相关要求,形成控制措施清单。

c. 风险的监控:在产品制造过程中,按工序工位,对风险控制情况进行监控、记录,形成风险管理实施情况记录,作为数据包组成部分。

d. 风险管理的优化更新:结合实际控制情况,进一步评估风险登记册完善性及控制措施有效性,并针对薄弱环节进行优化,更新风险登记册及措施清单。

4 应用实例

某空间飞行器正样产品制造任务中,针对其单件生产、制造工序多、技术指标高、质量要求高等特点,从技术状态精准管理、工艺精细化管理、过程质量监控、动态风险管理等采取措施,最终产品各项指标完全符合设计文件要求,确保了产品质量和制造进度。

4.1 开展了以解决问题及持续改进为重点的技术状态管理

投产之前,识别了3类22项关键特性为核心、370项工艺质量控制点为主的产品信息簇,分析识别薄弱环节32项,制定了“工艺、质量优化项目清单”,在投产前将其与各工艺师沟通确认,在文件中落实控制要点及改进措施;产品制造过程中,以产品信息实现及确认为重点,翔实做好各项记录,做到工艺过程管理主次分明、有所侧重、精准控制。

4.2 开展以工艺量化为途径的精细化管理

包括工艺参数固化量化、过程形位尺寸监控、多余物状态监控、声像记录实施、作业环境监控、作业工具/工装定额管理、接触环境监控、涉及人员管理、作业时序监控、操作记录及其他动作监控等方面。以工艺规程为主载体,辅以作业指导书、作业程序流程图等,将产品制造的某一个环节、每一个工序、每一个场景、每一个工步细化要求,完善各类工艺要求、作业规范、操作手册、注意事项等,全面建立了以工艺文件为“法”的指导体系,从根本上确保产品质量。

4.3 推行过程工艺质量监控模式

以表格化方式,管理产品制造全流程信息数据流,包括原材料检测信息、过程热处理信息、表面处理信息、形位尺寸状态信息、过程检测检验信息、过程声像信息等;编制“××产品工艺质量过程监控记录表”共7份,覆盖了7项重要零(部)件产品,借助该类表格逐项监督确认过程工艺质量闭环情况,落实了制造过程精细化管理要求,通过“疏而不漏”的过程表格监控网络,对产品制造过程进行全流程的监控及客观记录,对过程质量状态进行监控及客观化追溯。

4.4 开展了全要素风险动态管理工作

针对零部件加工、结构部装、检测检验、整体机加工等工序,从机械加工变形、过程产品防护、金属表面防腐蚀、舱体操作(含起吊、转运、翻转等)、工装工具安全、操作规范性等方面,识别顶层类风险4项、次层类风险22项、底层类风险共280项,将风险事件点及其控制措施覆盖到制造的每个环节。通过建立周密详细的风险预案,不断完善风险登记册及控制措施清单,构建较为完善的风险预防体系,保证了产品质量的实现。

5 结束语

针对空间飞行器产品要求及当前管理薄弱环节展开分析,提出了面向关键过程域的工艺管理框架,并给出了相应管理策略及实施要点。通过某空间飞行器型号项目的工艺管理实践,该管理框架及策略有力地保证了该类空间飞行器产品质量要求的实现,并为进一步系统优化工艺管理模式提供了参考。

1 王丽颖. 小批量工序质量控制方法及其若干关键技术的研究[D]. 大连:大连交通大学,2007. 5

2 刘春雷. 面向多品种小批量生产的工序质量集成控制系统研究[D]. 大连:济南大学,2010. 5

3 遇今,刘璟炜. 宇航型号技术风险分析与控制[J]. 质量与可靠性,2014,1(4):39~49

4 空间项目管理:技术状态管理[S]. 欧洲空间标准化合作组织(ECSS)标准,ECSS-M-40A,1996.04.19

5 Project Management Institute.项目管理知识体系指南(PMBOK指南)(第5版)[M]. 北京:电子工业出版社,2013. 5

6 杨阳,雷志锋,冀阿强,等. 航天型号产品质量数据包的构建与管理[J]. 航天制造技术,2013,8(4):55~58

7 余后满. 航天器项目研制重要风险源识别及控制措施[J]. 航天器工程,2018,27(2):1~5

8 朱一凡,李群,杨峰,等. NASA系统工程手册[M]. 北京:电子工业出版社,2012

9 金进,齐征,王洁心. 航天领域预先研究工作风险管理方法研究[J]. 航天工业管理,2018(11):13~16

10 邵壮,宋江波,李洁,等. 航天型号风险管理系统应用研究[J]. 航天制造技术,2017,6(3):63~66

Study and Practice on Manufacturing Process Management of Spacecraft Structure Products

Shen Honghua Liang Yin Feng Sule Ye Shunjian Cui Guoping

(Shanghai Spaceflight Precision Machinery Institute, Shanghai 201600)

For the manufacturing of some products, a process management frame work for key process area analysis is proposed; decompose the quality factors aiming at the process points, and manage the process factors accurately by layers and classifications; reduce the impact and harm of potential risk process through the risk management method of all factors; use the process quality monitoring mechanism to realize the software and hardware products part attribute and process data package management. The development practice of a new space vehicle shows that the management mode effectively ensures the product quality and avoids the occurrence of process quality problems.

minimal quantity;high value;spatial structure products;manufacturing process management

沈宏华(1984),高级工程师,机械电子工程专业;研究方向:航天器制造技术、工艺管理。

2020-05-01