一种超大尺寸高精度复合材料桁架结构制造技术

2020-07-16蒋贵刚周占伟董本兴

蒋贵刚 房 怡 陈 静 周占伟 董本兴 陈 浩

一种超大尺寸高精度复合材料桁架结构制造技术

蒋贵刚 房 怡 陈 静 周占伟 董本兴 陈 浩

(北京卫星制造厂有限公司,北京 100094)

以某卫星相机支撑结构研制任务为背景,阐述了一种超大尺寸、高精度复合材料桁架结构制造技术,重点对工艺方案、模具设计、制造过程及质量控制等方面进行了论述。结果表明:对于超大尺寸的结构,依靠装配工装一般无法满足设备接口精度要求,需组合机加保证;杆件和接头装配时,需控制胶接间隙在0.1~0.3mm,且保证杆件和接头同轴,才能保证最优的力学强度;通过超声无损检测及随炉试件力学检测,可有效验证桁架结构的胶接质量,制造的桁架结构产品内部质量和产品尺寸精度满足设计指标要求。

复合材料桁架;高精度;制造技术;无损检测;胶接质量

1 引言

近年来,随着大型遥感光学卫星、深空探测器探索精度指标日益增加,高精度、高稳定平台结构设计成为航天科研人员的重点研究对象,尤其是在大尺寸复合材料结构方面的研究逐渐深入[1]。设备平台不仅要承受航天器发射阶段的冲击和过载,还要满足在空间环境下具有足够的动、静态刚度和结构稳定性。复合材料桁架结构不仅可以显著地减轻自身重量而且很容易满足基频的要求[2]。作为航天器典型结构之一,复合材料桁架结构以其轻质、高承载等特点,在航天器上得到了广泛的应用[3]。

航天器平台结构上的桁架通常由复合材料杆件和接头(金属接头或碳接头)套接而成[4],其典型的结构如图1所示。鉴于胶接方式与铆、焊、螺接方式相比,可以较好保证母材的完成性,有效缓解应力集中,故航天器用桁架主体结构一般采用胶接方式[5]。本文从工艺方案、模具设计、制造过程、质量控制等方面阐述了一种超大尺寸高精度相机支撑桁架结构制造技术。

图1 碳纤维桁架典型结构形式

2 大尺寸高精度相机支撑桁架结构特点

2019年,为满足某卫星大型相机的使用要求,设计了一种大尺寸、高承载、高精度的复合材料相机支撑结构。该结构由12根碳纤维复合材料杆件和12件多通金属接头及1件蜂窝夹层结构底板组成,外形尺寸约为4000mm×3900 mm×1000mm。杆件与接头之间采用常温固化结构胶进行胶接,主要设计技术指标为:

a. 桁架产品星体连接面、相机安装面平面度≤0.2mm;

b. 相机安装孔位置度≤0.3mm,定位销孔的位置度≤0.2mm;

c. 相机安装面与其它设备连接面高度公差±0.1mm。

3 胶接装配技术与分析验证

3.1 工艺方案的确定

图2 桁架结构工艺流程图

根据复合材料桁架结构构型特点、产品技术指标要求,采取各复合材料杆件和金属接头、底板分别制造,然后通过高精度的胶接工装定位和精测相结合的方法实现胶接装配,最后组合机加得到产品。考虑到零件制造过程中及胶接装配过程中存在应力,会导致产品变形,因此在产品装配完成应力充分释放后进行组合加工,保证产品精度。桁架结构研制工艺流程如图2所示。

3.2 工装设计与制造

为建立合适装配基准面和控制各接头的空间位置,制定如下装配思路:采取“先平面后立体”的方式装配胶接,根据桁架装配各技术要求,设计装配平台,建立装配基准,设计各个接头的定位工装,严格控制接头的平面、空间位置。胶接定位工装外形尺寸为4150mm×3425mm×1520mm,主要包括框架主体、下层定位座、中层定位板、上层定位板、定位卡槽,其结构如图3所示。

图3 结构胶接装配工装

选取6个底层定位座上表面为向装配基准,中层定位板、上层定位板、定位卡槽均以此面为基准。每个定位座、定位板上分布3~4个定位销孔,与产品上预制的销孔配合定位,部分产品零件状态下无孔,故采用定位卡槽定位,保证各接头空间位置,具体定位如图4所示。

图4 装配工装定位形式

框架主体采用100mm×100mm×10mm方钢焊接而成,下层定位座、定位卡槽采用30mm厚钢板,焊接于框架主体之上。上层定位板、中层定位板通过100mm×10mm钢管及连接法兰与主体螺接装配,最后组合机加。由于工装尺寸较大,温度对尺寸精度影响明显,因此在组合机加时,采用温度补偿技术,保证工装的精度。20℃温度条件下,各定位座、定位板、定位卡槽共面度≤0.2mm,上层定位板下表面、中层定位板上表面与基准面(下层定位座上表面)的平行度≤0.5mm,各定位销孔相对于基准定位孔的位置度≤0.3mm。

3.3 桁架试装

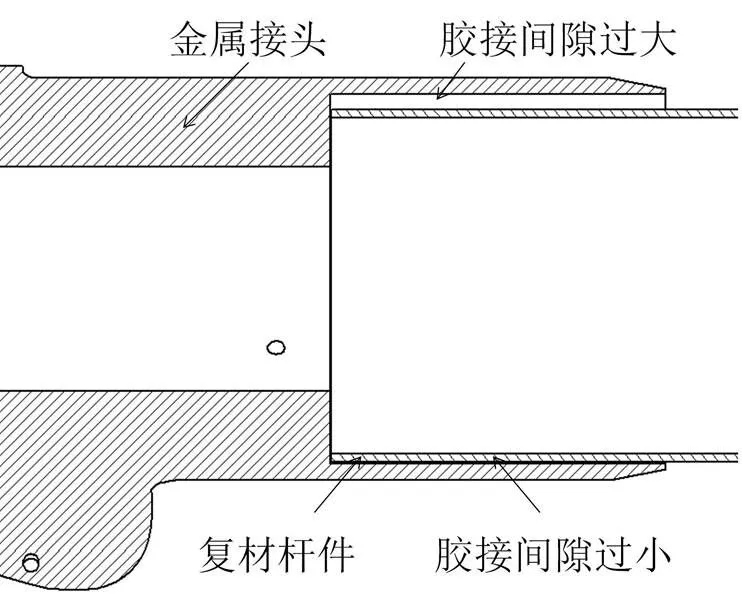

桁架结构试装的目的是提前发现复合材料杆件与金属接头之间的干涉或间隙,并通过合理的方法消除。胶接理论认为胶粘剂胶层的厚度是影响胶接强度的关键因素,是胶接装配工艺中需控制的重要环节。因此,在试装环节,需重点控制零件之间的胶接间隙。

每种胶粘剂都存在着最佳的胶层厚度范围,只有在其特定的厚度范围内,胶粘剂才会表现出良好的力学性能[6]。套接形式的结构,其胶层主要承受剪切力学载荷,本次产品所采用的胶粘剂为室温固化结构胶,经实验研究测得,胶粘剂胶层厚度与剪切强度的关系如图5所示。

图5 胶层厚度与胶粘剂剪切强度的影响

由图5可见,当胶层厚度控制在0.1~0.3mm时,胶粘剂的剪切强度较高。分析原因如下:当胶层的厚度较小(<0.1mm)时,胶粘剂层局部存在断点,无法形成连续性较好的胶膜;随着胶层厚度的增加,胶粘剂非连续点减少,胶粘剂强度得到提高;但随着胶层厚度的逐渐增加,达到一定厚度时,由于胶液一般具有较好的流动性,同时受到加压压力控制等因素的影响,可能会造成胶层的内部出现缺陷,且容易出现固化程度不一致,从而使得胶接产品强度降低[7]。

试装过程中,对于配合间隙较小(<0.1mm)的位置,对碳纤维杆件采用“旋转式打磨”技术,在保证杆件的圆度的同时,满足胶接装配间隙;对于配合间隙较大(>0.3mm)位置,采用预制的碳布粘贴在杆件外径,保证胶接间隙。桁架试装时需注意以下几点:

a. 桁架试装为整体试装,需将所有接头及杆件按照装配工装上预定的位置安装到位,不得使用强制力;

b. 试装时注意装配顺序,按照设计的顺序安装,否则会导致桁架“三角”区域零件无法安装;

c. 安装结束后需确认所有杆件与接头的状态,保证杆件顺利旋转,不得存在干涉。确认无误后,对杆件及接头所对应的工装位置进行标记,做到一一对应;

d. 试装结束后,需及时清理杆件、接头及周围场地上的多余物,防止污染。

3.4 表面处理

零件的表面处理是影响胶接强度的另一个重要因素[8]。胶接表面经过处理可以改变胶接面的理化状态,从而影响胶接强度[9]。为了进一步验证表面处理状态对胶粘剂的力学性能的影响,采取不同的表面处理方法,制备了三种铝合金拉伸剪切试件。依据GB/T 7124—2008对剪切试件的强度进行测定,结果见表1。

表1 表面处理对胶粘剂剪切强度的影响

由表1可见,表面处理方式对胶粘剂的拉伸剪切强度有明显影响,分析如下:未实施打磨铝合金试片表面光滑,胶粘剂的附着力较弱;机械打磨可增加胶接部位的粗糙程度,有利于胶粘剂的结合;磷酸阳极化处理后的试样表面会产生分布较为均匀的微小细纹及深度适宜的孔洞,胶液会以分子的形式浸润到细纹或微孔中去,从而明显提高了胶接强度。碳纤维复合材料通过机械打磨即可满足要求。铝合金零件一般通过表面磷酸阳极化处理的方式增加胶接强度[10]。

3.5 桁架装配

图6 杆件与接头“偏心”示意图

桁架装配的主要难点在于杆件与接头圆柱面之间的同轴度不好保证。杆件与金属接头胶接装配时,金属接头固定在装配工装上,杆件由于重力作用会向下偏移,导致“偏心”,具体如图6所示。由于胶粘剂具有流动性,固化后会出现胶层厚度不均匀,甚至可能超出允许范围,导致胶接强度下降。

为控制胶层厚度、保证杆件与接头同心,采用适当厚度的碳布粘接在杆件外径。胶接装配时,复材杆件碳纤维条之间充满胶粘剂,保证复材杆件旋入金属接头内腔有胶粘剂溢出。

为了有效保证产品的力学性能,桁架装配需重点关注以下几个方面:

a. 胶粘剂具有时效性,配制后应在规定时间内用完,且应少量多次配制,避免反应热集中导致胶粘剂性能降低;

b. 涂胶时需在杆件及金属接头的胶接面均匀涂抹,不得只单侧涂胶;

c. 装配结束后及时清理多余胶液,防止多余物;

d. 为验证产品的胶接强度,在产品胶接装配过程中,使用胶接产品用胶制备胶接剪切试片,并在与产品相同环境、相同状态下固化。

3.6 固化及精度测量

产品在室温下固化7~10d,脱模清理。组合机加前,测量产品平面度、孔位置度,验证产品精度与工装精度的一致性。结果发现,产品与工装平面度最大偏差0.3mm,孔位最大偏差0.5mm。说明产品在装配及固化过程中,存在一定的应力。当产品固化结束与装配工装分离时,应力释放,导致产品变形。

3.7 组合机加

产品在零件制造时,对精度较高的平面或孔留有一定的余量。在产品组件状态下进行组合机加。组合机加过程中,需注意以下几点:

a. 产品装卡时,需保证“无应力”,采用百分表测量装卡前后装卡部位的变形量,要求位移值≤0.01mm;

b. 产品尺寸较大,但主体为碳纤维复合材料结构,本身受温度影响较小。但机床本身为金属结构,受温度变化影响较大,因此产品加工时,需控制厂房内温度变化≤1℃,采用温度补偿技术,对机床的加工精度进行补偿;

c. 产品加工时,通过激光跟踪仪辅助监测产品的精度,当机床加工尺寸精度与激光跟踪仪测量结果一致时再加工。

4 产品性能评价

4.1 超声无损检测

桁架胶接固化脱模后,采用超声无损检测仪对杆件及接头的胶接部位进行超声无损检测。结果表明,产品胶接部位无明显缺陷,验证了胶接质量控制措施有效。

4.2 随炉件拉伸剪切试验

依据GB/T 7124—2008测试随炉件剪切强度,每组6件。经测试,随炉件的拉伸剪切强度在28.5~30.8MPa,满足设计对强度要求的最低值25MPa。

4.3 产品尺寸精度

产品组合机加后,测量其精度,得到桁架产品星体连接面平面度为0.08mm、相机安装面平面度为0.11mm;相机安装孔位置度最大为0.28mm,定位销孔的位置度最大为0.19mm;相机安装面与设备连接面高度公差<0.1mm,精度全部满足设计要求。

5 结束语

依据某卫星相机支撑桁架结构特点,对其工艺方案、模具设计、制造过程及质量控制进行分析验证,得到以下结论:

a. 对于大尺寸的桁架结构,依靠装配工装一般无法满足设备接口精度要求,需组合机加保证;

b. 杆件和接头的装配时,需控制胶接间隙在0.1~0.3mm且保证杆件和接头同轴,才能保证最优的力学强度;

c. 通过超声无损检测、随炉试片测试,可以有效验证桁架的胶接质量;

d. 本文所述的制造方法特别适用于超大尺寸、高精度的复合材料桁架结构,同时为其它类桁架结构制造提供参考。

1 马立,杨凤龙,陈维强,等. 尺寸高稳定性复合材料桁架结构的研制[J]. 航天器环境工程,2007,24(1):1~12

2 陈建军,车建文,马洪波,等. 桁架结构动力特性可靠性优化设计[J]. 固体力学学报,2001,22(1):54~59

3 郑锡涛,谢鸣九,柴亚南. 航空结构三维编织复合材料单耳接头破坏模态[J]. 结构强度研究,2005,B04:45~53

4 王舒楠,方无迪,赵发刚,等. 基于高导热碳纤维复合材料的大尺寸高稳定桁架结构[J]. 高科技纤维与应用,2017,2:63

5 李永兵,马运五,楼铭,等. 轻量化多材料汽车车身连接技术进展[J]. 机械工程学报,2016,52(24):1~23

6 许巍,于慧臣,陶春虎,等. 轻质合金胶接接头强度的胶层厚度依赖性的实验研究[J]. 机械强度,2015,37(1):32~38

7 郑小玲,孔凡荣,游敏,等. 胶层厚度对拉伸试样应力分布影响的数值分析[J]. 粘接,2004,25(5):30~32

8 杨孚标,肖加余,曾竟成,等. 铝合金磷酸阳极化和胶接性能分析[J]. 中国表面工程,2005,18(4):37~40

9 张凯,何欣,崔永鹏. 空间相机机身桁架装配工艺[J]. 红外与激光工程,2011,40(1):91~95

10 周建芳,李安,饶保林. 金属工件的表面处理及胶接工艺对胶接剪切强度的影响[J]. 化学与黏合,2007,29(1):30~34

Manufacturing Technology of A Super-large Scale and High Precision Composite Truss

Jiang Guigang Fang Yi Chen Jing Zhou Zhanwei Dong Benxing Chen Hao

(Beijing Spacecrafts Co., Ltd., Beijing 100094)

This article elaborates on the manufacturing technology of a super-large scale and high precision composite truss with particular emphasis on machining scheme, mould design, manufacturing process, and quality control, discussing on the background of the research of support structure of satellite. The results show that assembly tooling is generally unable to meet the accuracy requirements of equipment interface, which needs to be guaranteed by combined machine for large scale truss; the truss can achieve the optimal mechanical strength with the bars and joints coaxial and bonding clearance between 0.1mm and 0.3mm. Through ultrasonic non-destructive testing and mechanical test of furnace test piece, the bonding quality of truss structure can be effectively verified, and the internal quality and dimensional accuracy of the truss structure products meet the design requirements.

composite truss;high precision;manufacturing technology;non-destructive testing;bonding quality

蒋贵刚(1989),工程师,有机化学专业;研究方向:星船复合材料结构成型工艺。

2020-01-12