TC11钛合金电子束熔丝增材复合制造工艺研究

2020-07-16王宁宁高世凯

王宁宁 韩 冬 吴 军 高世凯

TC11钛合金电子束熔丝增材复合制造工艺研究

王宁宁 韩 冬 吴 军 高世凯

(西安航天动力机械有限公司,西安 710025)

对电子束增材制造技术成形TC11钛合金工艺进行研究,探索“增材+锻造”复合制造大型钛合金构件的更优工艺。使用改造设备开展正交试验,优化工艺。结果表明:束流20mA,运动速度180mm/min,送丝速度15mm/s,椭圆扫描模式下获得熔覆层表观形貌良好,此时成形件的强度比锻件标准高,增材金属塑性略低于锻件标准,结合处金属塑性略高于锻件标准。两处试样的拉伸断裂方式均为韧性断裂。

TC11钛合金;电子束;增材制造;正交试验

1 引言

电子束增材制造(EBAM)是热源电子束按照CAD中三维模型分层转化的二维加工路径图移动并熔化粉末丝材,原材料层层凝固层层堆积成形实体零件的“近净”制造技术[1]。电子束增材制造过程中电子束、丝材、基材相互作用,增材熔池内发生复杂的物理化学变化[2~4]。因此,工艺参数是影响成形体的成形形貌、缺陷和显微组织的重要因素。试验选取几个主要影响因素,采用正交试验法分析其对TC11钛合金成形质量的影响规律,对该类合金增材制造提高工艺经验和理论基础[5~7]。利用该技术,使用优化的工艺参数在已有的锻件毛坯上局部成形,尤其适合于钛合金等难加工高性能合金大型复杂结构件的短周期、低成本制造,对电子束快速成形钛合金生产具有重要意义。

2 试验

2.1 试样设备及材料

电子束增材制造所用设备为电子束焊机改造而成的电子束熔丝增材制造设备,图1为电子束增材制造设备及设备真空室内成形过程示意图。主要参数指标:加速电压60kV;最大功率30kW;真空室尺寸2.5m×2.5m×2.5m;设备能力:////五轴四联动。

图1 电子束增材制造设备

试验使用的丝材为某公司提供的2.0mm TC11钛合金丝材,化学成分如表1所示,满足GJB2744A—2007《航空用钛及钛合金锻件规范》要求[8]。试验前使用无尘布蘸无水乙醇清理丝材,清理后的丝材在烘箱内烘干。试验使用的基材为尺寸120mm×100mm×20mm TC11钛合金锻件基板。试样前在铣床上将100mm×60mm的增材金属堆积面的粗糙度加工到3.2μm以上,并用酒精擦洗干净。

表1 TC11钛合金丝材化学成分 wt%

2.2 试验方法

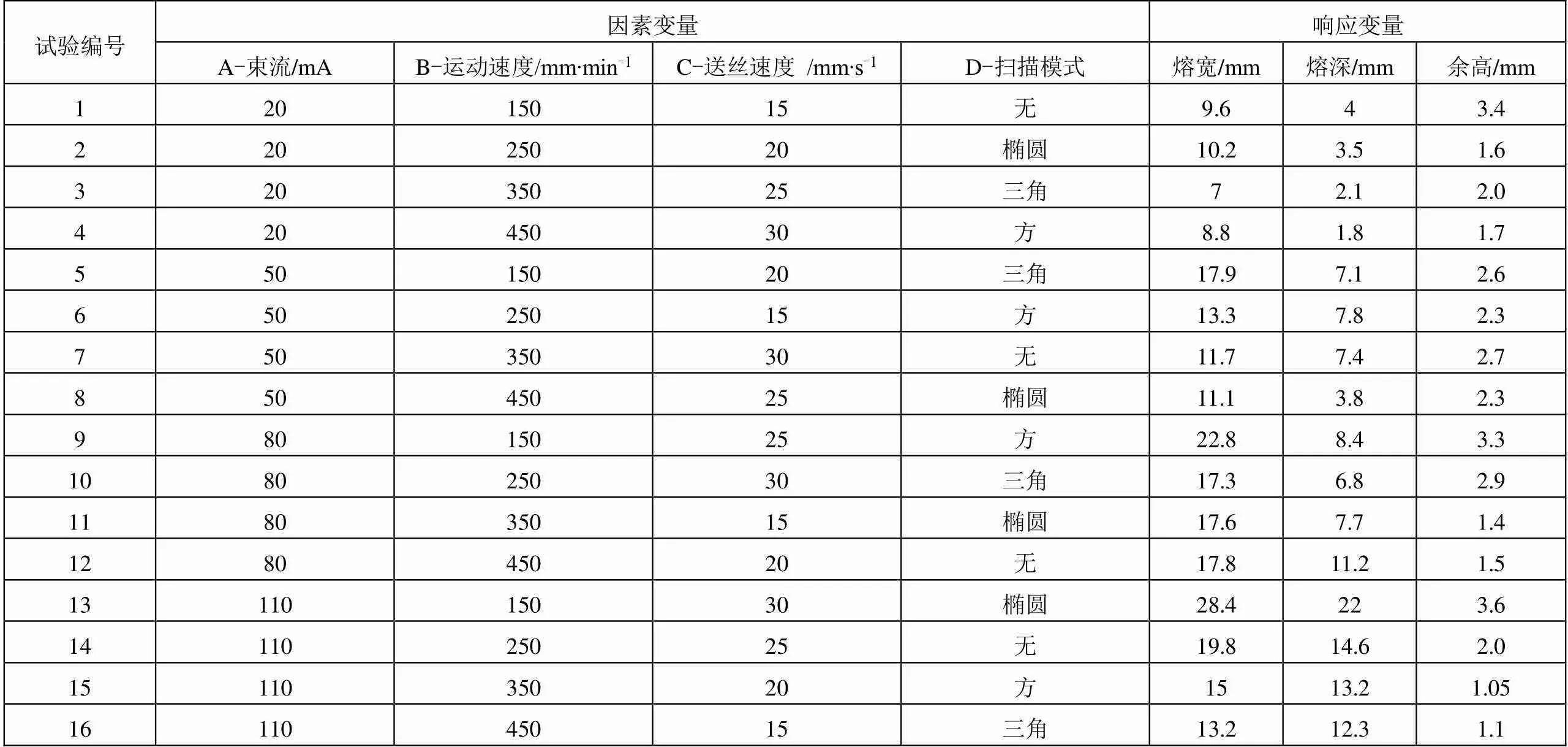

2.2.1 单层单道电子束增材制造正交试验设计

表2 正交试验因素和水平

电子束熔丝增材制造过程中,试样是由焊缝逐层逐道堆积而成的。因此,单层单道焊缝的熔宽、熔深和余高决定了成形试样最终尺寸和精度[9]。工艺参数如电子束流、加速电压、聚焦电流、偏摆扫描、工作距离、工件运动速度、送丝速度、送丝方位、送丝角度、丝端距工件的高度、丝材伸出长度等共同作用影响成形质量,准确区分单一因素的作用十分困难。为了综合分析电子束增材制造过程中工艺参数对熔池形貌的影响,设计四水平四因素正交试验,以成形系数熔深、熔宽和余高为考察指标,分析各个因素的影响。采用的因素水平如表2所示。

2.2.2 TC11钛合金电子束增材制造成形性能测试

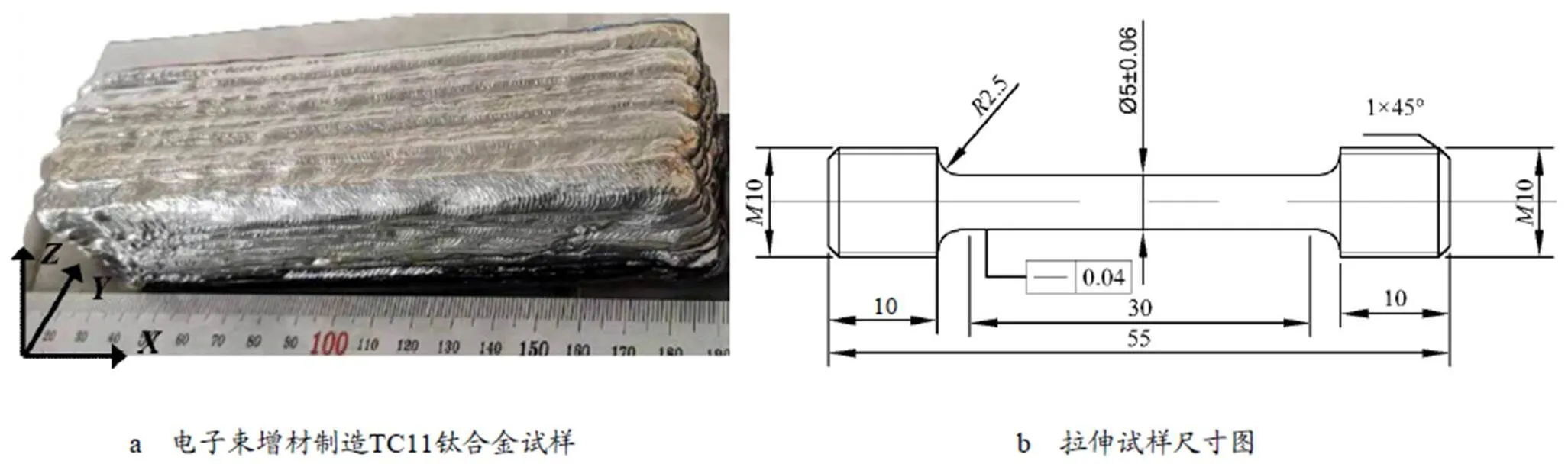

采用优化的工艺参数通过EBF在尺寸为200mm×100mm×20mm的锻件基板上成形150mm×40mm×40mm的TC11钛合金力学性能试验件,并定义制造过程中熔池移动方向为方向,熔池宽度增加方向为方向,打印实体高度增加方向为方向,如图2所示。成形后,试验件首先在SGM2853H型人工智能箱式电阻炉内进行热处理试验,采用的热处理制度为950℃/2h/AC+560℃/8h/AC[10,11]。然后沿增材金属的方向在增材部位和锻件与增材结合部位截取拉伸试样。试样由电火花线切割加工,每组试验重复3件试样。拉伸试验参照GB/T2652《焊缝及熔覆金属拉伸试验方法》在CMT5305型电子万能试验机上测试电子束熔丝增材TC11钛合金的拉伸性能。

图2 电子束增材制造TC11钛合金试块与拉伸试样尺寸图

3 结果与讨论

根据正交试验试验表,设计L16(44)正交表。试验共设计16组不同工艺参数组合进行单层单道熔覆试验,每组试验测量得到的熔宽、熔深、余高如表3所示。

表3 正交试验测量结果

3.1 工艺参数对熔覆层成形系数的影响

3.1.1 束流

工艺参数对单层单道EBF3熔覆层成形系数的影响规律如图3所示。从图3a可知,熔覆层宽度和深度随束流的增大而明显增加,熔覆层高度变化不明显。这是由于加速电压60kV不变,束流加大,功率增大,热输入增大,熔池深度、宽度增加。束流大于50mA时,束流增大,余高减小,这是由于束流较大时,温度升高较多,金属蒸发量增加,层高略有减小。

图3 因素变量与响应变量的关系

3.1.2 运动速度

由图3b观察到基板运动速度从150mm/min增加到450mm/min过程中,熔覆层宽度、深度和高度随运动速度的增大都呈减小趋势。运动速度增大,单位长度熔覆金属的热输入功率减小,熔宽、熔深减小;随运动速度的增加,单位长度基板上堆积金属量减少,余高减少。

3.1.3 送丝速度

图3c为单层单道熔覆层成形系数与送丝速度之间的关系。由图可知,随着送丝速度的增加,层宽、层高略有增加,层深无规律变化。送丝速度不断增加时,电子束直接作用在基板的能量略有减小,但丝材熔化形成熔滴进入熔池的频率增加,进入熔池的熔滴金属体积增加,熔覆层宽度稍有增长,熔池总能量不断变化,热影响区深度波动变化;送丝速度的增加,单位长度基板上的熔滴金属增加,余高应该随之增加,而图3c送丝速度在第二水平20mm/s时出现最小值,这是由于正交试样第15组试验工艺参数不匹配,基板单位长度的热输入过大、送丝速度过小,导致数据异常。

3.1.4 扫描模式

从图3d可以观察到改变扫描模式对熔覆层宽度、深度和高度的影响不大,熔覆层宽度和深度随扫描模式的变化趋势相同,而层高的变化可忽略不计。结合熔覆层表面形貌观察分析可知,添加扫描后,电子束能量在熔池内的分布更加均匀化。

3.2 极差与方差分析

为准确检验各影响因子熔覆层尺寸的影响程度,借助 Minitab 软件对测量值进行极差和方差分析,分析结果如表4所示,是平均极差,是检验值。在分布表查得临界值 F,通过检验进行显著性水平()判断。在 Minitab 中,主要通过值(介于 0 到 1 之间)与值比较来判断影响因子的显著性。根据方差分析显著性定义,取<(0.05)表示该因子显著,取<(0.01)表示该因子高度显著。观察表4中极差值可知,电子束增材制造各工艺因素对单层单道熔覆金属熔深和熔宽的影响具有一致性,束流的影响最显著,其次是运动速度,送丝速度和扫描模式的影响差别较小且不显著。而工艺因素对单层单道熔覆层余高的影响不同,主要影响因素是运动速度,其次是送丝速度,束流和扫描模式的影响最小,束流和扫描模式对余高影响的极差值为0.539、0.320,说明束流和扫描模式的改变对余高几乎没有影响。由表4可以看出,值均大于1,根据定义,束流对熔宽、熔深的影响显著,运动速度和送丝速度对余高的影响显著。

表4 正交试验极差与方差分析

为了得到成形稳定,表面光滑的熔覆层,对成形系数进行回归分析,可以实现通过工艺参数预测熔覆层形貌。经模拟分析和试验验证,得到的优化工艺参数为束流20mA,运动速度180mm/min,送丝速度15mm/s,椭圆扫描模式。

3.3 电子束增材制造TC11钛合金拉伸性能

采用优化的工艺参数制备力学性能试验件,试样的力学性能如表5所示。分析表5可知,锻件与增材金属结合处的塑性优于纯增材金属,硬度低于增材金属。

表5 EBAM成形TC11钛合金拉伸性能

TC11钛合金EBF成形拉伸性能与GJB2744A—2007《航空用钛及钛合金锻件规范》锻件标准比较,如图4所示。由图可知,EBF成形增材和与锻件结合处TC11钛合金拉伸强度、屈服强度约为锻件工业标准的112%,增材钛合金断后伸长率、断面收缩率略低于锻件工业标准,结合处钛合金断后伸长率、断面收缩率略高于锻件工业标准。这是由于EBF成形过程中已成形层熔覆金属经历了热循环,电子束熔化丝材时,已成形熔覆金属在热传递作用下自淬火,金属晶粒细化,强度增加。同时细晶强化也造成拉伸过程塑性增加缓慢,使得伸长率、断面收缩率要比锻件工业标准低。而且电子束增材制造时,锻件基材在电子束作用下部分熔化,与增材金属完全冶金结合。

图4 EBAM TC11钛合金与锻件工业标准拉伸性能比较

图5 EBAM成形TC11钛合金拉伸断口SEM形貌

图5所示为EBF成形TC11钛合金断口形貌,由图可知两处拉伸断口均为韧性断裂。图5a、图5b典型的杯锥状断口,具有明显的剪切唇和纤维区,断口韧窝形貌如图5c、图5d所示,韧窝数量多,韧窝较小。

4 结束语

a. 电子束增材制造单层熔覆金属的熔宽和熔深的显著影响因素为束流,余高的显著影响因素为运动速度和送丝速度。优化工艺参数:束流20mA,运动速度180mm/min,送丝速度15mm/s,椭圆扫描模式。

b. EBF成形增材和与锻件结合处TC11钛合金拉伸强度、屈服强度均高于锻件工业标准,增材钛合金断后伸长率、断面收缩率略低于锻件工业标准,结合处钛合金断后伸长率、断面收缩率略高于锻件工业标准。两处的拉伸断裂方式为典型的韧性断裂。

1 陈国庆,树西,张秉刚,等. 国内外电子束熔丝沉积增材制造技术发展现状[J].焊接学报,2018,39(8):123~128,134

2 Liu Wanying, Zhu Yike, Lin Yuanhua, et al. Influence of heattreatment on microstructure mechanical properties of TC4 titanium alloy[J]. Materials Review B: Research Part, 2013, 27(9): 108~111

3 Bush R W, Brice C A. Elevated temperature characterization of electron beam freeform fabricated Ti-6Al-4V and dispersion strengthened Ti-8Al-1Er[J]. Materials Science and Engineering: A, 2012, 554: 12~21

4 黄张洪,曲恒磊,邓超,等. 航空用钛及钛合金的发展及应用[J]. 材料导报,2011,25(1):102~107

5 雷霆. 钛及钛合金[M]. 北京:冶金工业出版社,2018

6 Lutjering G, Williams J C. Titanium[M]. New York: Springer Science and Business Media, 2007

7 吴崇周,王善宝,温国华,等. GJB2744A—2007航空用钛及钛合金锻件规范[S]. 北京:国防科工委军标出版发行部,2007

8 冯吉才,王廷,张秉刚,等. 异种材料真空电子束焊接研究现状分析[J]. 焊接学报,2009,30(10):108~112

9 王金惠,夏长清,陈永勤,等. 热处理工艺对TC11钛合金组织与性能的影响[J]. 金属热处理,2010,35(1):81~85

10 黄瑜,陈静,张凤英,等. 热处理对激光立体成形TC11钛合金组织的影响[J]. 稀有金属材料与工程,2009,38(12):2146~2150

Study on the Forming Technology and Mechanical Properties of Titanium Alloys Produced by Electron Beam Additive Manufacturing

Wang Ningning Han Dong Wu Jun Gao Shikai

(Xi’an Aerospace Power Machinery Co., Ltd., Xi’an 710025)

The process of electron beam additive manufacturing based on TC11 titanium alloy was studied to explore the optimized process of large and complex titanium alloy structural parts fabricated by “additive manufacturing + forging”. Upgraded EBAM equipment KL-106M was adopted to carry out orthogonal experiment. The results show that with beam intensity of 20Am, welding speed of 180mm/min, wire feed rate of 15mm/s and scan mode of ellipse, cladding titanium alloy layer by EBAM was lubricous and steady. Their strengths are significantly higher than standard for forgings. Cladding metal is slight lower and the joint with forging is slight higher. Fracture modes of both are ductile fracture.

TC11 titanium alloys;electron beam;additive manufacturing;orthogonal experiment

王宁宁(1993),硕士,材料科学与工程专业;研究方向:金属材料成型技术。

2020-04-17