制导火箭惯性组件在线校准方法研究

2020-07-16王梦楠李书成许晨光张芸芸崔天祥

王梦楠 李书成 许晨光 张芸芸 崔天祥

装配·检测

制导火箭惯性组件在线校准方法研究

王梦楠1李书成2许晨光1张芸芸2崔天祥3

(1.西安航天三沃机电设备有限责任公司,西安 710025;2.陕西中天火箭技术股份有限公司,西安 710025;3.哈尔滨工业大学,哈尔滨 150001)

很多制导火箭惯性组件采用MEMS器件,针对MEMS器件贮存期间零位会产生漂移影响武器作战性能的问题,为实现惯性组件零位的在线校准,本文在对惯性组件校准原理分析的基础上,设计了一套基于工业机器人系统和上位机测控软件的校准系统,以及相应的校准方法和校准流程,并进行了误差分析。实物测试结果表明,使用该校准方法进行校准与传统校准方法得到的结果接近,满足校准要求。该系统能够实现惯性组件零位的在线校准,避免了传统校准方法需要拆卸的环节,能够满足产品交付后长期服役期内制导火箭惯性组件校准的需要。

惯性组件;在线校准;制导火箭;工业机器人

1 引言

伴随着世界军事的变革与高新技术的广泛应用,现代战争的作战形态和作战理念正在发生变化,“基于效果作战”的战争效益观逐渐被世界各国所接受。制导火箭具有体积小、重量轻、作战实现成本低、命中精度高等优势,在当今局部战争,尤其是反恐战争中广泛应用,年需求总量快速上升,成为近年来国内相关科研单位的重点发展方向。

现阶段制导火箭惯性组件(以下简称“惯组”)大都采用MEMS器件,例如MEMS加速度计和MEMS陀螺仪。MEMS惯性器件具有体积小、功耗低和可靠性高等明显的优势,但是在长期储存过程中存在零位漂移的问题。惯组的零位漂移会直接影响命中精度,关系作战效能,因此需要定期地对惯性组件进行校准。传统校准方法是将惯组从制导火箭上拆卸通过高精度转台进行校准。该校准方法实施过程复杂,实施难度大,同时在拆卸过程中存在不可避免的安全隐患,批量维护成本高,上述问题增加了后期的维护难度,给制导火箭的应用造成了一定的困难。

为解决以上问题,在对惯组在线校准方法展开分析的基础上,提出了一种适用于制导火箭惯组在线校准的校准方法,设计了专用的校准系统,该系统能够在整机条件下完成惯组的测试和校准,免去惯组拆卸过程,提高校准效率,降低维护成本,同时避免了传统校准方法安全隐患等问题,使制导火箭的维护更为便捷。

2 惯组在线校准原理

MEMS惯性组件一般包括MEMS加速度计和MEMS陀螺仪。在长期储存过程中存在零位漂移的问题。惯组的零位漂移会直接影响命中精度,因此需要定期地对惯组进行校准。

惯组的在线校准,即在不拆卸的条件下,通过制导火箭电气接口进行供电和测试,外部设备提供简单的角位置运动,给惯组提供测试激励,以此对惯组的陀螺零位和加速度计零位进行简单标定,使惯组零位指标可以回归到指标要求范围以内。

2.1 空间坐标转换

MEMS惯组的姿态均可用三个姿态角描述:为绕轴旋转为俯仰角;为绕轴旋转为翻滚角;为绕轴旋转为航向角,可任意设置。则惯组姿态之间的坐标变换如下:

设初始坐标系为东-北-天地理坐标系(X指东,Y指北,Z指天),其绕轴旋转角度可得到坐标系1,再绕轴旋转角度得到坐标系2,最后绕轴旋转角度得到机体坐标系,其变换矩阵即为MEMS惯组的空间姿态矩阵:

2.2 加速度计校准原理

分析MEMS加速度计误差的形成原因,鉴于工程应用中二次误差对加速度计精度影响较小,可忽略二次方有关误差系数,则误差模型方程为:

式中,A、A、A为MEMS加速度计的实际测量值,单位为g;a、a、a为MEMS加速度计的理论输出值,单位为g;a0、a0、a0为MEMS加速度计的零偏,单位为g;K、K、K为MEMS加速度计的刻度因子;S1、S2、S1、S2、S1、S2为MEMS加速度计的安装误差系数,安装误差在惯组生产时补偿,补偿后安装误差很小,因此使用过程通常不需要再次补偿。对于所有的静止姿态,根据力学分解原理,MEMS加速度计的重力加速度在各轴的输出值满足如下关系:

当MEMS加速度计处于静止状态时,在,,三轴的输出满足:

式中,为矩阵转置。

将式(1)、式(2)、式(3)代入式(4),得到

在MEMS加速度计静止状态下,分别测得其在六个不同姿态下的输出值A、A、A,代入式(5)得到六个方程,利用牛顿迭代法可以解算出加速度计的零偏和标度因子。使用该更新后的参数,就可以修正加速度计零位。

2.3 陀螺仪校准原理

制导火箭上惯组MEMS陀螺的角速度零位指标远大于地球自转角速度,在静止状态下陀螺的g值敏感度(小于0.02°/s/g)对零位的影响也基本可以忽略,因此在惯组静止时MEMS陀螺输出的角速度,即可近似为MEMS陀螺的零位偏差,可通过软件直接予以修正。

3 校准系统设计

3.1 系统组成

根据上节对惯组在线校准原理的论述,结合高精度工业机器人位置重复性高、可靠性高的技术特点,设计了一套专用的校准系统:基于工业机器人系统,辅以高精度倾角传感器,通过远程控制柜控制,实现整体条件下惯组的在线校准。

图1所示为校准系统主体结构,主要包括:测试平台、工业机器人、夹具、倾角传感器、远程控制柜(含上位机控制软件)等组成部分。

图1 校准系统主体结构示意图

机器人能够通过专用夹具夹取并固定被测产品,远程控制柜控制机器人抓取被测产品达到不同的位置和姿态。同时夹具上安装有高精度倾角传感器作为角度基准,通过角度基准与惯组输出的比对,实现惯组的测试和校准。

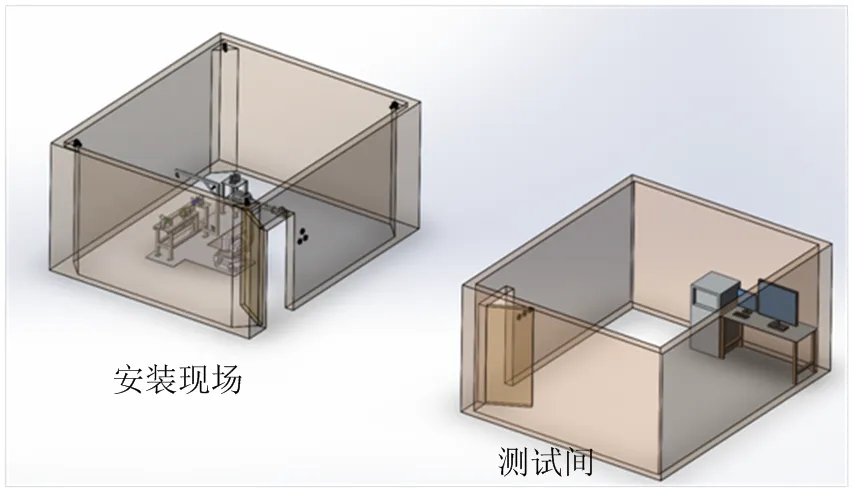

为安全保障,采用人机分离远程操控模式,分为机器人工作区域和安全测试区域,如图2所示,即测试人员在测试平台安装被测产品,安装完成后,撤离到安全区域,在测试间远程有线操控完成测试任务。机器人工作区域作为产品的测试现场,现场设备主要包括测试平台、工业机器人、安全监测系统和电源柜,现场所有线缆汇集到电源柜内,经桥架引入测试间远程控制柜。远程控制柜内安装有工控机、程控电源等设备,用于测试人员远程操控。

图2 电气系统总体布局图

3.2 上位机软件设计

根据校准需求,上位机软件需要具备制导火箭测试功能、惯组校准功能以及工业机器人/倾角传感器的远程控制功能。本文使用LabWindows/CVI编写了上位机软件,具有良好的可扩展性,方便系统研制阶段的功能开发,同时编写了惯组校准子程序,用于惯组零位参数的计算和下载。图3所示为惯组校准子程序界面,该软件能够实现惯组测试、参数计算、参数更新等功能。

图3 惯组校准软件

4 校准误差分析

根据前文论述,惯组在线校准的原理是通过外部设备,即机器人将惯组置于几个不同姿态保持静止,计算出各轴的加速度零位偏差和陀螺的零位偏差,通过软件予以修正达到在线校准的目的,即惯组实际姿态角度与测量角度的偏差,那么校准误差主要是加速度计的校准误差,陀螺仪的校准误差较小。

由于惯组安装在制导火箭内部,角度信息测量通过外接传感器得到,分析后认为校准过程中误差主要来自两个方面:不同姿态角度的测量误差以及安装误差。此外,根据惯组加速度计的校准公式,需要将重力加速度1g的分量分离,因此对不同姿态的控制精度也有要求,控制精度越低,校准效果越差。

4.1 安装误差

根据某型号制导火箭的结构特点,制导火箭与夹具之间采用滑轨式的安装方式:夹具通过T型滑道和左、右夹爪实现对制导火箭滑块的定位。因此安装误差来源于夹具和滑块的定位误差以及滑块与惯组的定位误差:惯组基准是制导火箭轴线,滑块下表面到轴线的公差带为0.05mm,是夹具的主要定位面,两个侧面之间的距离公差带为0.2mm,是夹具的辅助定位面,夹具自身加工误差为0.05mm,夹具长度300mm,根据上述结构公差,可以计算出由安装造成的惯组角度偏差不大于0.05°。

4.2 姿态控制精度

实际校准时,机器人抓取制导火箭依次达到几个固定的姿态用于惯组标校,如表1所示。机器人的运动空间轨迹采用规划固定轨迹实现,对于每个姿态规划固定运动轨迹并进行位置标定,标定后机器人具有极高的位置重复性,多次实际测试表明,姿态控制精度优于0.1°。

表1 依次达到的设定姿态 (°)

4.3 角度测量误差

惯组校准需要确定的姿态角度信息,包括滚转、俯仰两个方向。在机器人末端夹具上安装滚转、俯仰两个方向倾角传感器,选用单轴倾角传感器,量程180°,分辨力0.001°,角度测量误差优于0.05°。倾角传感器输出采用数字信号MODBUS接口,不引入输出传递误差,机器人位置控制由机器人内部的码盘控制。倾角传感器安装在夹具上,安装后在实验室内用激光跟踪仪对倾角传感器零位进行标定,保证两轴的垂直度。由此,测试系统位置姿态角度测量误差即倾角传感器自身的测量误差不大于0.05°。

通过上述误差分析,综合测试系统各环节累积的角度误差不大于0.1°,由此造成的加速度计校准误差不大于0.002g,满足实际的校准需求。

5 传感器的校准实验

5.1 校准实验过程

通过上位机读取惯组和倾角传感器输出,惯组校准子程序计算惯组零位和校准参数,并将校准指令下传到惯组,达到惯组测试校准的目的。具体校准方法及操作过程如下:

a. 通过远程控制柜控制机器人将夹具放置在测试平台的规定位置,随后操作人员将被测制导火箭安装至夹具内,连接测试电缆,检查无误后,离开现场;

b. 通过远程控制柜控制机器人带动夹具,抓取被测产品依次达到如表1所示的六个固定位置,安装在夹具上的倾角传感器实时测量制导火箭的姿态信息;

c. 每达到一个固定姿态,通过远程控制柜读取并记录倾角传感器和被测产品惯组的输出,完成全部六个姿态的测试后,上位机惯组校准软件比对倾角传感器和惯组的输出,计算校准参数并下载,完成对惯组的在线校准;

d. 校准完毕后,通过远程控制柜控制机器人带动夹具,将被测产品放回至测试平台,操作人员进入现场,将被测产品从夹具上拆卸,运送至指定位置。

如图4所示,为惯组实物校准测试,图中制导火箭为测试用产品。

图4 惯组在线校准过程

5.2 实验结果

图5 校准软件显示更新后惯组内部的参数

在实验室进行惯组校准测试,使用惯组校准软件通过表1的六个位置测试数据进行参数计算,得到校准参数如图5所示。

给惯组烧写校准参数后,校准参数成功写入惯组,并存储在计算计上,如6所示。

图6 存入最新的标定参数

校准后进行零位复测,将被测制导火箭水平静止放置在水平台上,三轴陀螺和三轴加速度计输出平均值分别为:-0.08°/s、-0.041°/s 、0.018°/s、-0.00231g、0.00245g、0.99403g。陀螺零位小于0.1°/s,加速度计零位小于5mg。陀螺零位偏差、加速度计零位偏差均比校准前减小了50%。

测试结果表明,使用该校准系统和校准方法能够进行惯性组件的在线校准,校准结果达到了技术要求。与传统校准方法(惯组拆卸后校准)的校准结果对比,校准参数较为接近(加速度计误差小于3mg),证明该方法可以作为惯组免拆卸零位校准的一种有效手段。

6 结束语

本文在对惯组在线校准原理分析的基础上,结合高精度工业机器人位置重复性高、可靠性高的特点,设计了一套基于工业机器人系统和上位机测控软件的校准系统。实测结果表明,该系统能够在整机条件下实现惯组的在线校准,校准结果与传统转台校准方法的校准结果一致,校准精度能够满足使用要求,可以作为惯组免拆卸零位校准的一种有效手段。该方法避免了传统校准方法需要将惯组拆卸的环节,提高了校准效率和操作人员的安全性,能够满足制导火箭交付后服役期内制导火箭校准的需要,为制导火箭的广泛应用提供了技术支撑。

1 宋丽君,秦永元. MEMS加速度计的六位置测试法[J]. 测控技术,2009,28(7):11~13

2 张文瑞,张丕状,翟子雄. 一种基于六姿态模型的加速度计校准方法研究[J]. 传感器与微系统,2016,35(3):37~39

3 马定灿. 某型导弹自动测试软件设计与实现[D]. 成都:电子科技大学,2018

4 邓文涛. MEMS惯性测量单元自动校准算法研究与实现[D]. 哈尔滨:哈尔滨工业大学,2010

5 徐文,徐江陵,段伟. KUKA工业机器人编程与实操技巧[M]. 北京:机械工业出版社,2017

6 孙晓云. 基于LabWindows/CVI的虚拟仪器设计与应用[M]. 第2版. 北京:电子工业出版社,2010

Study on Methods of Online Calibration for IMU of Guided Rocket

Wang Mengnan1Li Shucheng2Xu Chenguang1Zhang Yunyun2Cui Tianxiang3

(1.Xi’an Sunvalor Mechanical and Electrical Equipment Co., Ltd., Xi’an 710025; 2. Shanxi Zhongtian Rocket Technology Co., Ltd., Xi’an 710025; 3.Harbin Institute of Technology, Harbin 150001)

MEMS devices are mostly used in the IMU of guided rocket, the zero position of the devices will drift during long-term storage, which will affect the operational performance of guided rocket. In order to realize the on-line calibration of the IMU on the guided rocket, a new kind of calibration system and method are designed in this paper based on industrial robot and software. The test results show that the online calibration method is consistent with the traditional calibration method, could meet the calibration requirements. The system can realize the online calibration of the IMU on the guided rocket without dismantlement, could meet the needs of calibration of the IMU on the guided rocket in the long service period.

IMU;online calibration;guided rocket;industrial robot

王梦楠(1989),硕士,测试计量技术与仪器专业;研究方向:测试计量技术及仪器、航天航空特种测试技术。

2020-06-03