聚合硫酸铝调控硫酸盐激发尾砂充填材料工作性能与微观结构的研究

2020-07-15余匡迪

陈 伟,余匡迪,2,袁 波

(1.武汉理工大学硅酸盐建筑材料国家重点实验室,武汉 430070;2.武汉理工大学材料科学与工程学院,武汉 430070)

0 引 言

细粒级尾砂为选矿后的工业废弃物,粒径小(d50≤25 μm)、比表面积大、含水率高、易团聚。以水泥为主要胶凝材料制备的细粒级尾砂充填体固体浓度约为60wt%,具有流动度低、凝结时间长、硬化后强度低等特点,传统水泥基材料难以满足矿山回填的性能要求[1-2]。目前细粒级尾砂利用率低,仍以排放至尾矿库堆存为主,对环境造成影响[3]。随着国家环保政策收紧和尾矿库即将退库,如何安全合理地处置细粒级尾矿已成为建设“无尾矿山”的关键[4]。

以矿粉为主要混合材的胶凝材料制备的尾矿充填体具有力学性能高、流动性能好、经济效益高等特点[5-6]。研究表明,利用矿粉部分替代普通硅酸盐水泥制备的尾矿充填体的28 d抗压强度由8.9 MPa提升至10.2 MPa,并且提高了其抗冻融性能等耐久性能。进一步研究发现[7],充填体内部孔结构及颗粒之间的结合程度是提升充填体力学性能的关键。其中,具有膨胀性质的水化产物钙矾石能够显著提高充填体性能,钙矾石的生成和含量与矿粉的激发剂种类及掺量密切相关[8]。本文以胶凝材料的交结性能及充填体颗粒结合度作为指标,旨在制备出一种具有良好交联性能的胶凝材料,应用于细粒级尾矿高水充填材料中,获得优异的力学性能和工作性能,并降低颗粒间的空隙,提高充填体致密性。

研究表明,以硫酸钠为矿粉激发剂时,主要水化产物为C-S-H凝胶和钙矾石[9],其中钙矾石(3CaO·Al2O3·3CaSO4·32H2O)自带大量的结晶水,且具有持留自身质量2倍的水分的性能,是一种膨胀组分,可有效调节尾砂充填体的孔结构,降低有害大孔数量,提升充填体力学性能[10]。硫酸钠水解呈中性,作为激发剂激发矿渣水泥时存在反应速率慢、凝结时间长等特征[11],因而解决细粒级尾矿充填材料凝结时间长及早期强度低为此研究首要难题。

聚合铝是一种复合型高分子聚合物,遇水后形成活性高,比表面积大的絮凝体,是一种性能优异的促凝剂[12]。聚合硫酸铝作为外加剂掺入硫酸盐激发矿渣水泥时,其所含铝相和硫酸根可以促进钙矾石等目标产物的形成,缩短细尾砂充填体的凝结时间,提高充填体早期力学性能。本文以硫酸钠激发矿渣水泥为主要胶凝材料,研究聚合硫酸铝掺量、硫酸钠掺量等影响因素对细粒级尾砂充填材料的凝结时间、抗压强度、物相组成和微观结构随龄期的演变规律。

1 实 验

1.1 原材料分析

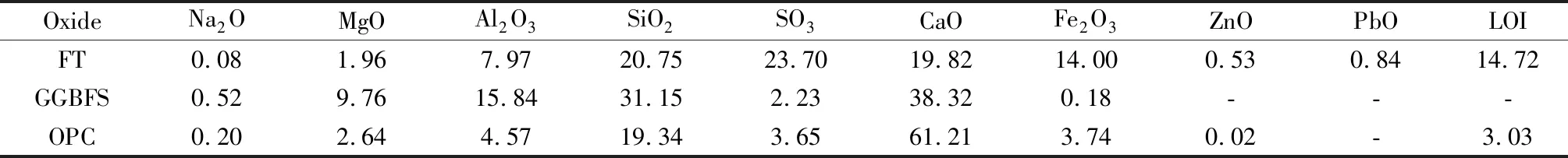

实验选用华新P·O 42.5水泥,标准稠度用水量128 g,初凝时间为180 min,终凝时间为300 min。矿粉选自广东省韶关钢铁厂,28 d活性指数为1.07。水泥、矿粉及细粒级尾砂的主要氧化物组成见表1。

表1 水泥、矿粉及细尾砂氧化物化学组成Table 1 Chemical composition of cement, slag powder and fine talings /wt%

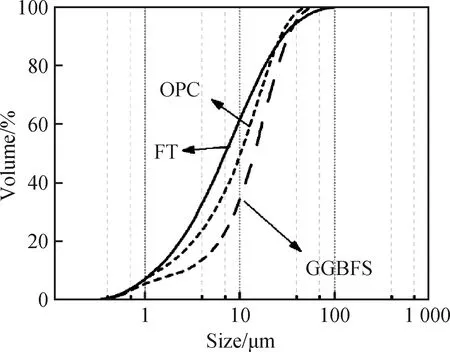

图1 细粒级尾砂(FT)、矿渣粉(GGBFS)及 水泥(OPC)粒径分布及对比Fig.1 Particle size distribution of FT, GGBFS and OPC

细粒级尾砂来自广东韶关某尾矿场,实验将细粒级尾砂进行105 ℃烘干处理,冷却后密封储存。尾砂粒径分布如图1所示,粒径分析可知,细粒级尾砂颗粒d50为7.5 μm左右,较水泥颗粒和粒化高炉矿渣粉颗粒更细。

图2为矿粉和尾砂的表面形貌图。如图所示,矿粉颗粒表面较为光滑,颗粒呈无规则状;细粒级尾砂颗粒细、易团聚。

1.2 实验配合比

实验设计共24组配比,如表2所示。实验所用的主要原材料为水泥、矿粉、细粒级尾砂、硫酸钠、聚合硫酸铝(PAS)。细粒级尾砂充填材料的浓度(充填体内部固体质量占总质量的比重)设定为68wt%,水泥/矿粉为1∶4,水胶比2.5。PAS和硫酸钠的掺量分别为0wt%~5wt%和2wt%~8wt%。

图2 原材料SEM照片

Fig.2 SEM images of the raw materials

表2 试样成型配合比Table 2 Mix proportions/wt%

注:NX表示硫酸钠用量。PX表示聚合硫酸铝用量。以N2P1为例,表示掺入2wt%硫酸钠和1wt%聚合硫酸铝的尾砂充填体试样。

1.3 试样制备

制样方案遵循GB/T 17671—1999《水泥胶砂强度检测方法(ISO法)》,成型试样放于标准养护室中进行养护,依照GB/T 50081—2002《普通混凝土力学性能试验方法标准》,养护条件为温度为(20±2) ℃,相对湿度为95%以上。

1.4 测试方法

依照GB/T 17671—1999《水泥胶砂强度检测方法》测试细粒级尾砂充填材料3 d、7 d及28 d无侧限抗压强度。新拌充填体砂浆流动性能按照GB/T 2419—2005《水泥胶砂流动度测定方法》测试,凝结时间依据GB/T 1346—2011《水泥标准稠度用水量、凝结时间、安定性检验方法》进行测试。采用TAM Ⅲ等温全自动量热仪测试试样的水化反应。采用MiniFlex 600 XRD衍射仪对充填体水化产物进行物相分析。使用QUANTA FEG-450场发射环境扫描电子显微镜对充填体表面形貌进行观察。

2 结果与讨论

2.1 工作性能

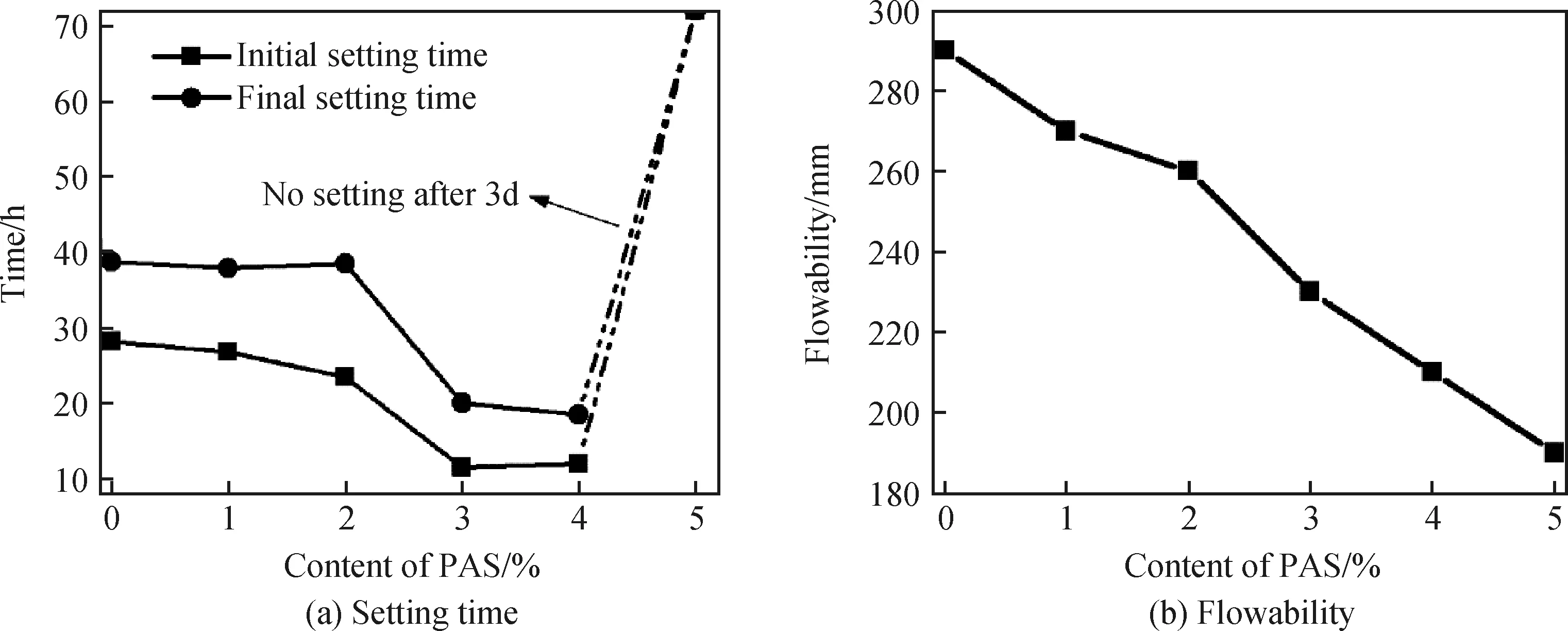

图3为硫酸钠掺量为6wt%时,PAS掺量对新拌充填体砂浆的流动性能和凝结时间的影响。图3(a)所示,新拌充填体砂浆的凝结时间随着PAS掺量的增加逐步缩短。PAS掺量为4wt%时,充填体初凝结时间缩短至17 h,终凝时间缩短至21 h。继续增加PAS掺量至5wt%则会导致试样3 d后仍未达到初凝。图3(b)所示,随PAS掺量增加,充填体流动度逐渐降低。

2.2 力学性能

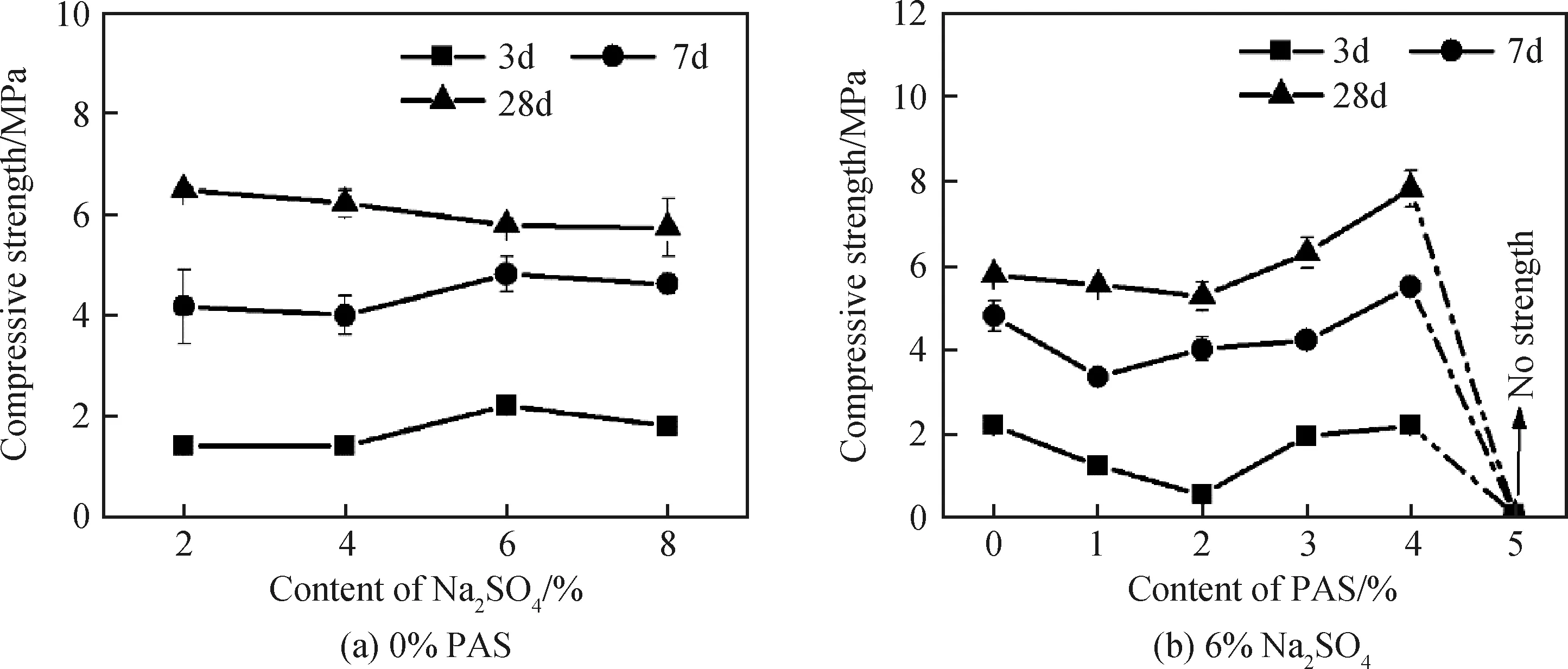

图4(a)为硫酸钠对PAS掺量为0wt%的参照样抗压强度的影响,如图所示,充填体3 d强度随着硫酸钠的增加而提高,当硫酸钠掺量为6wt%时强度最高,继续增加其掺量至8wt%则导致充填体强度降低。充填体7 d强度随硫酸钠掺量增加呈现先升高后降低的趋势,当硫酸钠掺量为6wt%时强度达到最高(4.9 MPa);充填体28 d强度随硫酸钠掺量增加逐步降低,硫酸钠掺量为2wt%时强度最高(6.3 MPa),掺量8wt%时强度最低。

图3 聚合硫酸铝掺量对新拌充填体砂浆凝结时间和流动性能的影响

Fig.3 Influence of PAS dosage on setting time and flowability of slurry

图4 聚合硫酸铝及硫酸钠对尾矿充填体抗压强度的影响

Fig.4 Influence of PAS and sodium sulfate on the compressive strength of fine talings back-fill materials

硫酸钠掺量为6wt%时,充填体抗压强度随PAS掺量的变化规律如图4(b)所示,充填体抗压强度在各龄期均呈现先降低后提高的趋势。PAS掺量为4wt%时充填体抗压强度最高,其3 d、7 d和28 d抗压强度分别为2.1 MPa、5.3 MPa和7.9 MPa。当PAS掺量提高至5wt%时,试样无法凝结硬化形成强度,结果与凝结时间实验相符。

2.3 水化反应

图5 聚合硫酸铝和硫酸钠对充填体水化3 d放热速率影响Fig.5 Influence of PAS and sodium sulfate dosages on normalized heat flow of 3 d samples

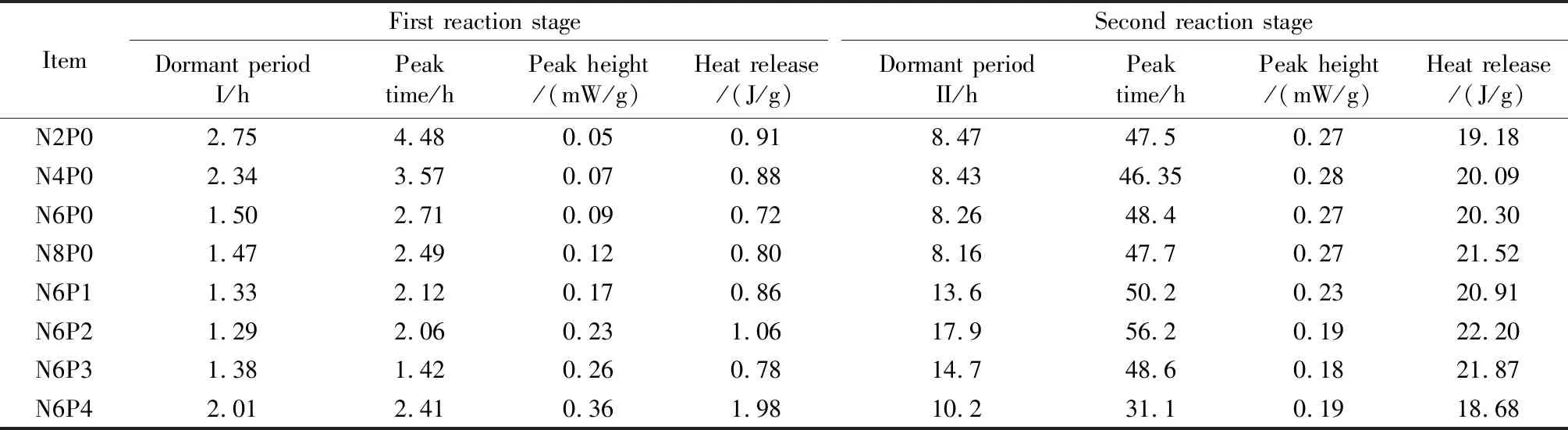

图5为不同硫酸钠和PAS掺量下新拌充填体的水化反应放热曲线图,所有配比均存在两个放热峰。其中PAS对水化到达第一和第二放热峰的速率和总放热量有显著影响。硫酸钠仅影响第一放热峰强度,对到达放热峰的时间无显著作用。表3为试样水化放热速率和放热量的统计数据,如表所示,0wt%PAS和2wt%硫酸钠掺量下的试样第一放热峰最弱,分别增加PAS和硫酸钠掺量至4wt%和6wt%后试样的第一放热峰强提高。硫酸钠掺量由2wt%增加至6wt%后试样的放热峰位置与峰值无显著变化,表明硫酸钠掺量对于第二放热阶段影响较小。PAS掺量增加至4wt%后水化反应到达第二放热峰时间缩短17 h,加速充填体水化反应,与凝结时间结果相符合。

表3 充填体放热速率及放热量测试数据Table 3 Test data of the heat release rate and heat output

2.4 微观结构

图6为不同PAS和硫酸钠掺量下细粒级尾矿充填体的XRD谱。如图所示,掺入PAS和硫酸钠的细粒级尾砂充填材料内部的主要水化反应产物为AFm和钙矾石,两种物相的比例随激发剂掺量的变化产生显著的变化。随着PAS和硫酸钠掺量增加,细粒级尾矿充填体中AFm相峰强逐渐变弱,钙矾石相的峰强逐渐增强,表明增加PAS和硫酸钠掺量促进了AFm相向具有针棒状结构的钙矾石相转化,水化反应7 d后其转化程度更为显著。

图6 不同聚合硫酸铝和硫酸钠掺量下3 d和7 d充填体XRD谱

Fig.6 XRD patterns of mixtures with different PAS and sodium sulfate dosages at the curing ages of 3 d and 7 d

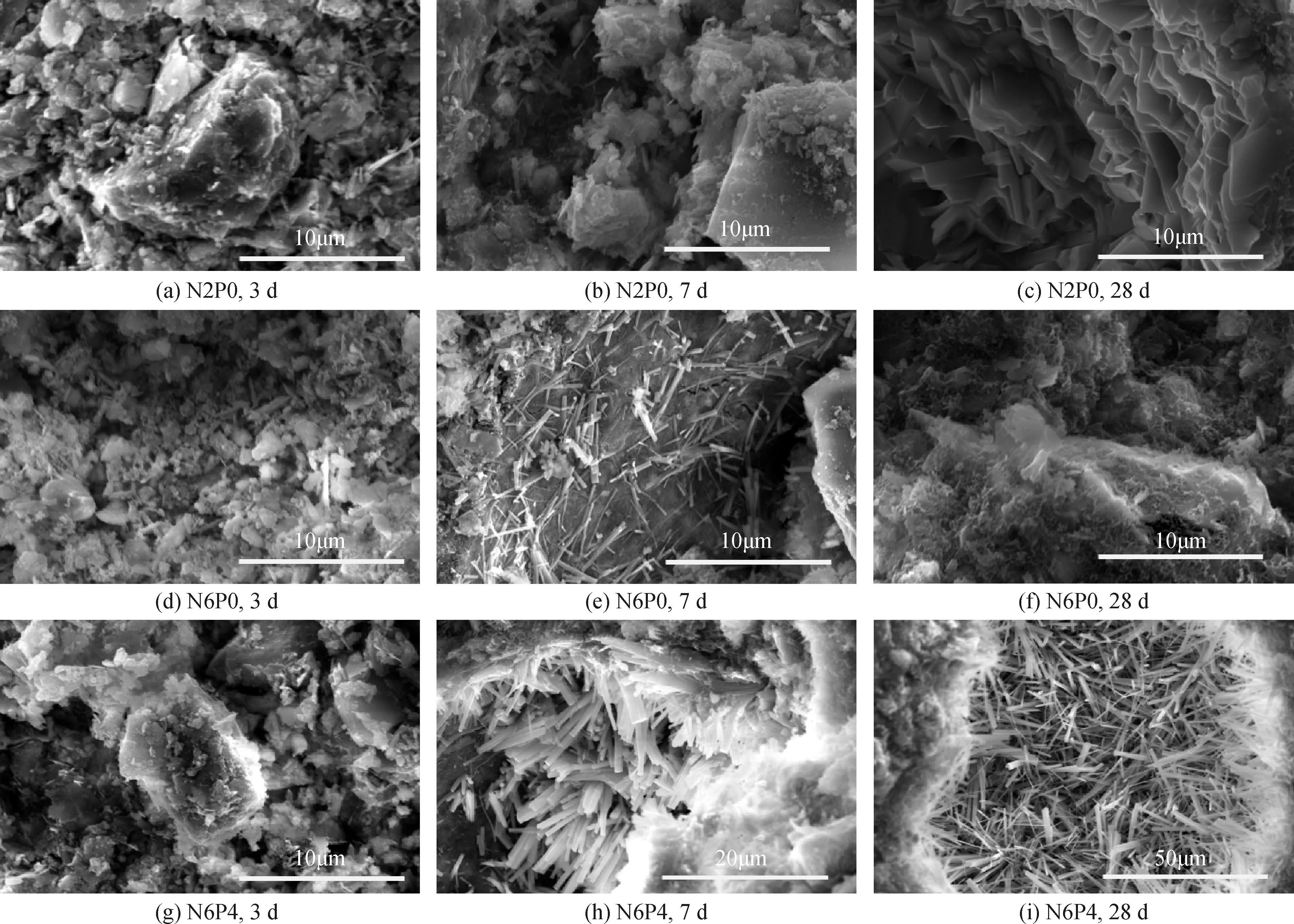

图7为N2P0、N6P0、N6P4三组试样分别在3 d、7 d、28 d龄期的反应产物的形貌图。如图所示,当PAS和硫酸钠掺量较低时,颗粒的表面仅呈现出少量水化产物,孔隙率较高。随着PAS和硫酸钠掺量增加,水化反应产物增加,颗粒表面逐渐被水化产物包裹。水化反应7 d后,试样N6P0和N6P4表面出现针棒状产物钙矾石,颗粒间逐渐被反应产物填充,孔隙率降低。28 d龄期后,试样N2P0颗粒被水化产物包裹,整体孔隙率较高。试样N6P0颗粒间有较多凝胶状产物,钙矾石产物相对较少,充填材料的力学性能和致密度均有所提高。N6P4试样颗粒表面形成大量针棒状水化产物钙矾石,相互搭接形成了相对致密的空间三维网络结构,结果与力学性能发展规律相符[13-14]。

研究结果表明,PAS和硫酸钠的掺量对细粒级尾砂充填材料的力学性能、工作性能、水化反应及微结构均存在显著影响。其中,增大硫酸钠掺量能够提升尾矿充填材料的早期力学性能,对后期强度提升则无明显效果;掺入过量(8wt%)硫酸钠则会导致充填体各龄期强度下降,最佳掺量为6wt%。随着聚合硫酸铝掺量增大,充填材料抗压强度呈现先下降后升高的趋势,其中掺入4wt%的PAS可使充填材料各龄期的强度最优。另一方面, PAS的掺入会降低浆体流动度,缩短新拌砂浆凝结时间,掺入过量的PAS(≥5wt%)则会导致砂浆无法正常凝结。

水化热数据表明,掺入PAS促进了充填材料的早期水化反应并缩短了到达第一反应峰的时间,提高放热总量。第二放热阶段中,掺入少于3wt%的PAS会延缓到达第二放热峰的时间及降低放热量。提高PAS掺量至4wt%会显著缩短到达第二放热峰的时间,并提高充填体力学性能。其主要原因为,掺入的PAS水解提供硫酸根离子和铝胶促进了充填体内部早期钙矾石的形成,钙矾石除本身结构中含大量水分子外,还可持留约自身重量两倍的自由水,即相当于降低了早期充填体内部的水灰比,并减缓了由于水分蒸发在充填体内部形成孔隙的效应。另一方面,钙矾石针棒状结构在空间内交错、插层形成了三维空间网络,增加了结构的致密度,有效提高充填材料的力学性能及稳定性。

图7 不同龄期下充填材料N2P0、N6P0与N6P4的微观形貌SEM照片

Fig.7 SEM images of back-fill materials of N2P0, N6P0 and N6P4 at different age of curing

3 结 论

(1)适量的PAS(4wt%)能够显著提升基于硫酸盐激发矿渣水泥的细粒级尾砂充填体力学性能,当PAS掺量高于5wt%时试样将无法硬化。

(2)掺入PAS促进了硫酸盐激发矿渣水泥的早期水化反应进程,缩短了充填材料的凝结时间,同时降低了新拌细粒级尾矿充填材料的流动性。

(3)PAS水解提供硫酸根离子促进了早期充填体内部钙矾石的形成,促进了水化反应产物中的AFm相向钙矾石转化,增加了充填体的致密度,提高了充填体的力学性能。