耐油EVA/ATH交联复合材料的制备与研究

2020-07-15汪子健王洁雨唐龙祥

汪子健,邵 如,王洁雨,唐龙祥

(合肥工业大学 化学与化工学院,安徽 合肥 230009)

乙烯-醋酸乙烯共聚物(EVA)是由乙烯(PE)和醋酸乙烯酯(VA)在高压下自由基无规共聚得到的热塑性聚合物。由于其优异的耐老化性、耐候性、耐应力开裂性以及良好的机械性能和相对较低的成本而被广泛应用于发泡材料、汽车配件、薄膜、热熔胶、电线电缆等领域[1-2]。EVA易于燃烧的性质使得它的应用受到了很大的限制,由于传统卤系阻燃剂在燃烧时会产生大量对人体有害的气体,所以目前以氢氧化镁(MH)和氢氧化铝(ATH)为代表的低毒、低烟、绿色环保金属氢氧化物阻燃体系已经成为研究的热点[3]。随着高分子材料的发展越来越迅速,对材料的综合性能要求也越来越高。如海底钻井平台油田用电缆、机车用电缆料,由于其使用环境的恶劣性,除了需要具备一定阻燃性能外,对其耐油性也提出了一定的要求[4]。但是目前普遍用于电缆行业的EVA/ATH阻燃材料并不具有任何耐油的性质,所以研究耐油无卤阻燃材料具有一定的现实意义。

乙烯丙烯酸酯橡胶(AEM)是丙烯酸甲酯质量分数为8%~40%的乙烯共聚物,具有良好的耐油性、耐高低温性。AEM被列入ASTM D2000《汽车用橡胶制品的分级系统》中在150 ℃的3#标准油中浸泡70 h后体积变化率不大于80%的EE级别材料[5]。高密度聚乙烯(HDPE)以其良好的耐油性能、耐蒸汽渗透性能和抗环境应力开裂性能在石油化工等耐油渗透行业中得到了重视[6]。马来酸酐接枝聚乙烯(PE-g-MAH)作为一种优异的相容剂可以与EVA以及阻燃剂ATH有很好的相容性[7]。

本文以EVA为主要原料,ATH为阻燃剂,分别加入AEM、HDPE和PE-g-MAH,通过熔融共混及紫外光辐照交联制得一系列耐油阻燃交联复合材料。并从极性、结晶性能、聚合物基体与阻燃剂的相容性和交联等四个方面研究了EVA/ATH复合材料的耐油性能。

1 实验部分

1.1 原料

EVA:E180F,VA质量分数为18%,韩国三星公司;HDPE:5000S,扬子石化公司;PE-g-MAH:宁波能之光新材料有限公司;AEM:Vamac*GLS,美国杜邦公司;ATH:BY-101,济南博盈阻燃材料有限公司;三聚异氰酸三烯丙酯(TAIC):安徽省化工研究院;二苯甲酮(BP):黑龙江润特有限公司。

1.2 仪器及设备

密炼机:XSS-300型,上海科创有限公司;平板硫化仪:XBL400型,上海第一橡胶厂;微波激发紫外灯:MWE Fusion F300,美国Fusion公司;差示扫描量热仪(DSC):DSCQ2000,美国TA仪器公司;扫描电子显微镜(SEM):JSM-6490LV,日本制造有限公司;万能试验机:Instron1185,美国斯特朗公司。

1.3 试样制备

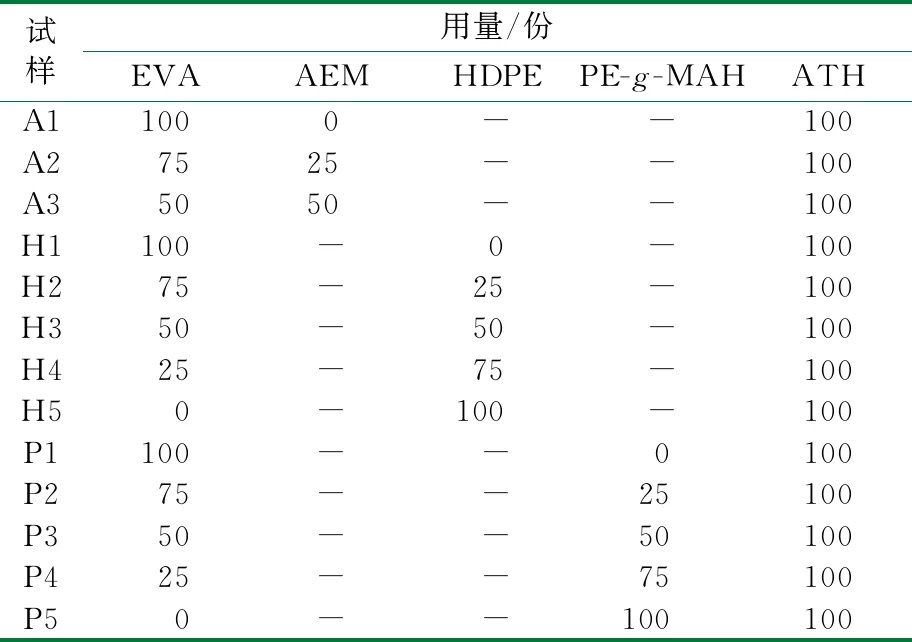

将不同比例的EVA/AEM、EVA/PE-g-MAH、EVA/HDPE加入150 ℃的转矩流变仪中,流变仪转速设为60 r/min,密炼2 min。然后加入阻燃剂ATH、光引发剂BP、光交联剂TAIC,继续密炼13 min。将得到的混合物放在150 ℃的平板硫化机下压成板材,然后使用紫外灯进行辐照交联,辐照后的板材用裁样机加工成合适的样条用以测试。复合材料各组分的配比如表1所示。

表1 复合材料各组分配比

1.4 试样紫外辐照

辐照装置为微波紫外灯(光强度1 800 mw/cm2),紫外灯距试样表面5.3 cm,辐照时间为10 s,空气气氛。

1.5 测试与表征

(1)拉伸性能测试:采用Instron1185万能试验机,按照GB/T1040—1992进行测试,拉伸速率为500 mm/min。

(2)耐油性能测试:按照GB/T1690—2010进行测试。按GB/T528规定计算拉伸性能变化百分率(ΔX),计算方法见式(1)。

ΔX=(X1-X0)/X0×100%

(1)

式中:X0为试样浸泡前的性能值;X1为试样浸泡后的性能值。

(3)DSC测试:样品质量为4~10 mg,N2气氛,先快速从室温升至180 ℃,恒温3 min消除热历史,再以10 ℃/min降温到10 ℃,之后再以10 ℃/min升温到180 ℃。

(4)SEM测试:样品在液氮中脆断后喷金处理,使用JSM-6490LV扫描电子显微镜观察断面。

2 结果与讨论

2.1 不同复合材料浸油后力学性能的变化

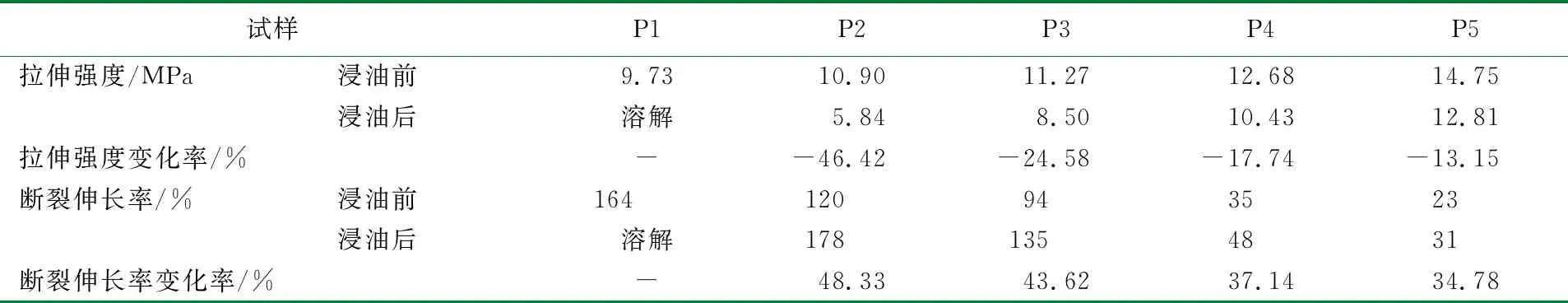

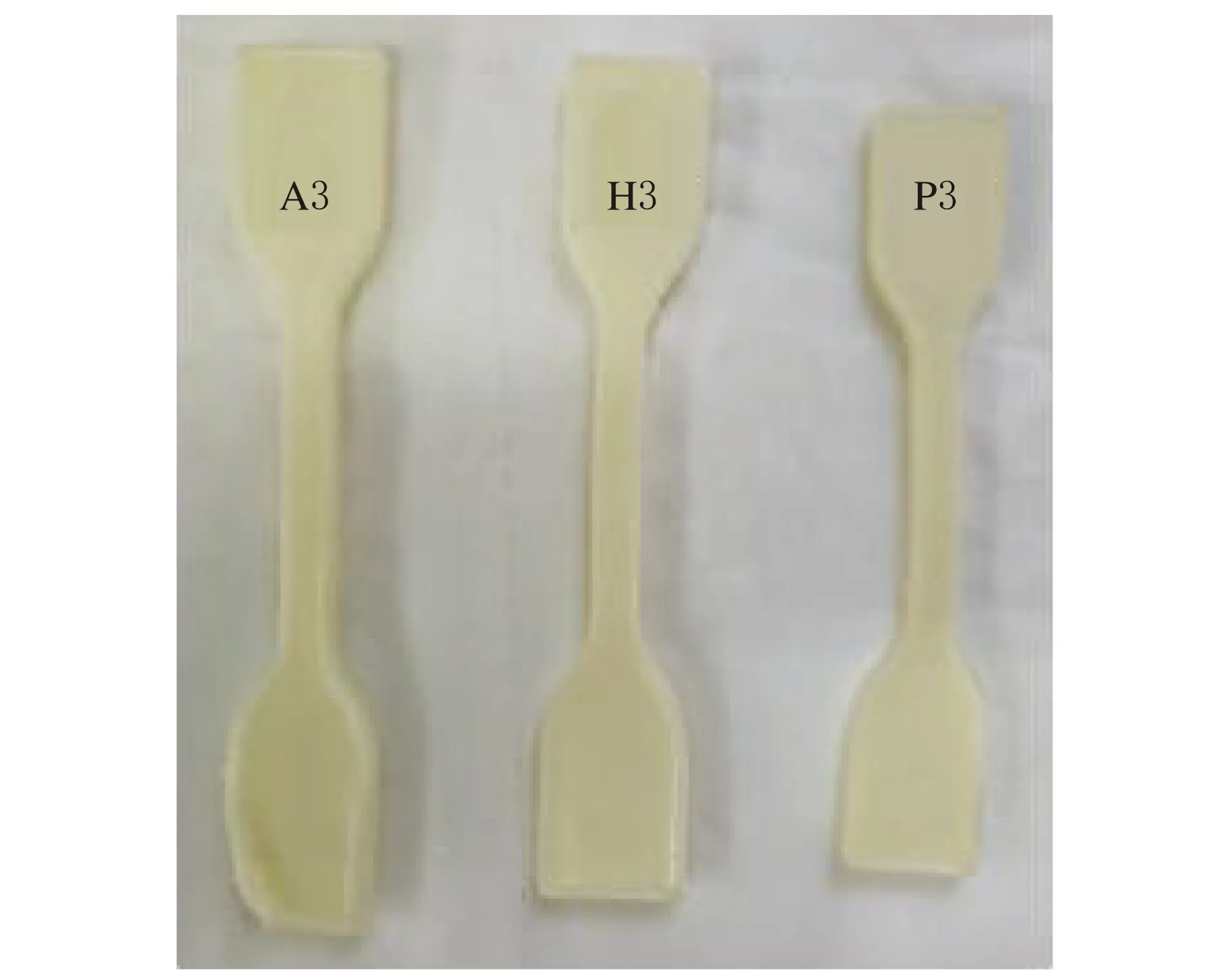

三种复合材料浸油后的力学性能变化率如表2、表3、表4所示,浸油后的形貌如图1所示。

表2 EVA/AEM/ATH复合材料浸油后力学性能变化率

表3 EVA/HDPE/ATH复合材料浸油后力学性能变化率

表4 EVA/PE-g-MAH/ATH复合材料浸油后力学性能变化率

图1 复合材料浸油后的形貌

2.2 极性对复合材料耐油性能的影响

用溶度参数定性地比较了EVA、AEM、HDPE、PE-g-MAH四者的极性大小。由Hoftyzer-Van Krevelen 基团贡献法[8]计算得出EVA的溶度参数为16.95(J/cm3)1/2,HDPE的溶度参数为16.36(J/cm3)1/2,PE-g-MAH的溶度参数为16.53(J/cm3)1/2,由橡胶工业手册[9]查得AEM的溶度参数为20.26(J/cm3)1/2。溶度参数为内聚能密度的平方根,一般来说,分子中所含基团的极性越大,分子间作用力就越大,则相应的内聚能密度越大。因此由溶度参数可比较出四种高聚物的极性大小:AEM>EVA>PE-g-MAH>HDPE;所以对三种复合材料来说,极性大小为:EVA/AEM/ATH>EVA/PE-g-MAH/ATH>EVA/HDPE/ATH;同时对于EVA/AEM/ATH复合材料,随着AEM质量分数的增加,材料的极性随之增加,即:A3>A2>A1。

但是结合表3和表4,对比A1和P1、A2和P2、A3和P3浸油后力学性能变化率,发现EVA/PE-g-MAH/ATH复合材料的耐油性能要全面优于EVA/AEM/ATH复合材料。同样对于EVA/HDPE/ATH和EVA/AEM/ATH这两种复合材料,H3的耐油性能也要优于A3。但是EVA/PE-g-MAH/ATH和EVA/HDPE/ATH复合材料的极性要小于EVA/AEM/ATH复合材料,这表明还有其他因素对复合材料的耐油性能有更大的影响。

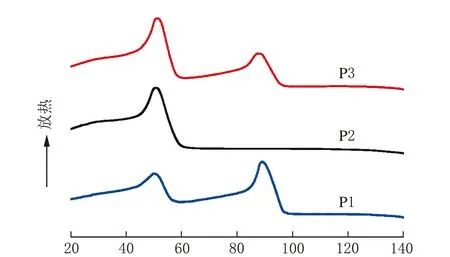

2.3 结晶对复合材料耐油性能的影响

在高聚物微观结构中存在一些具有稳定紧密规整排列的分子区域,这些分子区域称为结晶区。图2(a)、(b)、(c)分别为EVA/AEM/ATH、EVA/HDPE/ATH、EVA/PE-g-MAH/ATH复合材料的降温结晶曲线,相对应的熔融焓和结晶度列于表5。

温度/℃(a) EVA/AEM/ATH

温度/℃(b) EVA/HDPE/ATH

温度/℃(c)EVA/PE-g-MAH/ATH

表5 复合材料的熔融焓和结晶度

从图2可以看出,EVA/PE-g-MAH/ATH和EVA/HDPE/ATH复合材料均存在两个结晶峰,这是由于EVA与PE-g-MAH、HDPE的结晶温度不同导致的。EVA/AEM/ATH复合材料的结晶度随着AEM添加量的提高而降低,同时降温结晶曲线中只存在一个结晶峰,这是由于AEM橡胶的大分子链抑制了EVA基体链段运动,阻碍了EVA的分子排布规律。从表5可以看出,EVA/HDPE/ATH与EVA/AEM/ATH复合材料的结晶度大小为H2>A2,H3>A3,同样复合材料的耐油性能H2优于A2,H3优于A3。这是因为结晶区域形成紧密的分子堆积,排列规整,油溶剂分子在此区域很难溶解和扩散。而对于非晶区域,由于分子堆积相对松散,溶剂小分子较易通过,因此油溶剂小分子的渗透一般发生在非晶区,非晶区域的减小可以显著提高复合材料的耐油性能。

但是对于复合材料H2和P2,H3和P3,二者之间结晶度大小为H2>P2,H3>P3,同时两种复合材料的极性相差不大,但是却发现耐油性能对比是P2优于H2,P3优于H3。PE-g-MAH中由于马来酸酐的存在可以大幅度改善聚合物树脂与无机阻燃剂之间的相容性,由此考虑到聚合物树脂与阻燃剂相容性的提高对复合材料耐油性能产生影响。

2.4 基体与阻燃剂相容性对复合材料耐油性能的影响

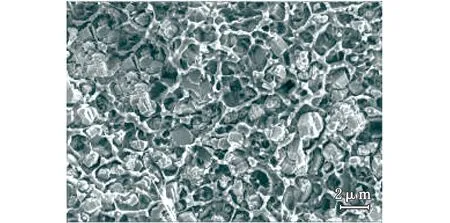

在共混体系中,溶剂扩散途径有三条:通过基体扩散;通过阻燃剂ATH扩散;通过二者的相界面扩散。图3为复合材料H3和P3两种倍数的断面SEM图。

(a)

(b)

(c)

(d)

由图3中(a)和(c)可以看出,EVA/HDPE/ATH复合材料断面疏松多孔,相界面明显,ATH颗粒多发生聚集,而(b)和(d)中的EVA/PE-g-MAH/ATH断面结构致密,ATH分散较为均匀,相界面模糊。这是由于PE-g-MAH上的马来酸酐基团能够起“分子桥”的作用,马来酸酐中的羰基一方面能够与ATH 上的羟基通过氢键相互作用,另一方面能够与EVA中的VA基团发生偶极作用,马来酸酐的存在使ATH在聚合物中分散得更加均匀,改善了聚合物树脂与阻燃剂之间相容性,降低了界面张力,提高相界面黏结力,减小了油溶剂小分子从相界面渗入[10]。这也解释了EVA/PE-g-MAH/ATH复合材料在结晶度小于EVA/HDPE/ATH的情况下仍然拥有更好的耐油性能的原因。

2.5 交联对复合材料耐油性能的影响

EVA/PE-g-MAH/ATH复合材料紫外光交联前后力学性能变化率如表6所示。从表6可以看出,EVA/PE-g-MAH/ATH复合材料交联后耐油性能有了很大的提升,P3在没有交联的情况下浸油后拉伸强度减小了36.35%,断裂伸长率增加了22.23%,交联后拉伸强度减小了24.58%,断裂伸长率增加了43.62%。这是由于聚合物交联网络可以很好地支持聚合物分子链不被油分子溶解,因此耐油性能得到很大提升[11]。

表6 EVA/PE-g-MAH/ATH复合材料交联前后力学性能变化率

3 结 论

(1)通过DSC发现随着材料极性增加和结晶度的提高,复合材料耐油性能改善。

(2)通过SEM发现聚合物与无机阻燃剂之间的相容性对材料耐油性能有较大的影响,PE-g-MAH改善了EVA与ATH之间的相容性,复合材料的耐油性能得到很大提高。

(3)聚合物交联网络的形成也相应地提高了复合材料的耐油性能。

(4)在这些因素中,聚合物与阻燃剂相容性的改善对复合材料耐油性能的提高最为突出。