火车轮轧制用主轧辊环状裂纹原因分析

2020-07-15李明泽

张 鹏 李明泽

(太原重工轨道交通设备有限公司,山西030032)

主轧辊为火车轮轧制时使用的最重要大型环件类模具,材质5CrMnMo,外形尺寸∅1360 mm×∅950 mm×200 mm,锻造下料重量高达2 t。生产制造工艺路线为:原材料→原材料复验→锯切→锻造→半精加工→调质→精加工。实际制造过程中有1件新造主轧辊精加工后发现开裂,裂纹位于内孔台阶处,呈周向环形状分布,总长度约占整圈23。

本文在主轧辊开裂处截取相关试样进行化学成分、力学性能、金相检查、断口电镜扫描等试验分析,找出开裂原因,对主轧辊制造工艺进行优化指导。

1 实验分析

1.1 现场宏观分析

通过对现场开裂主轧辊进行观察,裂纹均分布在内孔台阶角部附近,裂纹有的沿着台阶根角部,有的沿着台阶竖直面,有的沿着台阶水平面,裂纹呈现断续的、环形状周向分布,总长度约占整圈23。

现场对工件进行超声检测及裂纹深度测量,结果显示工件内部未出现超当量缺陷,只有在内孔台阶附近发现开口性缺陷,用裂纹深度测试仪对裂纹深度进行检查,发现裂纹深度为14 mm~53 mm不等。

1.2 化学成分分析

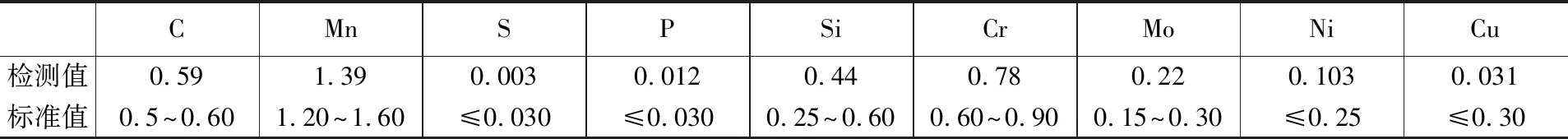

在主轧辊开裂端截取相关试样进行化学成分分析,检查结果如表1所示,结果表明化学成分符合材料标准要求。

1.3 力学性能试验分析

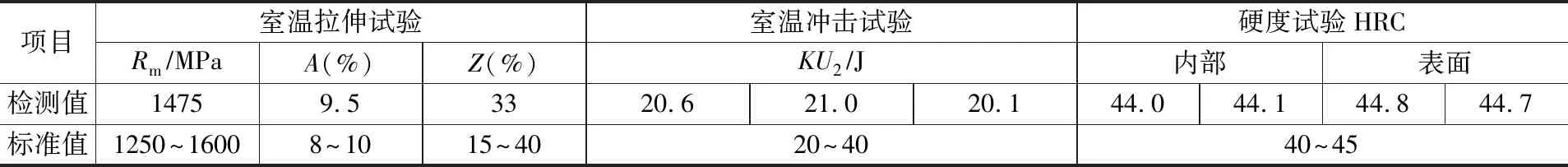

按照环形锻件取样要求,对主轧辊解剖进行力学性能测试,结果见表2。

实验结果表明,拉伸、冲击及硬度试验结果均符合标准要求。

1.4 低倍试验分析

截取径向横截面低倍试片,进行热酸浸检测试验,低倍检验照片如图1所示。检验结果为一般疏松1.0级,中心疏松0.5级,区域偏析1.0级,符合要求,裂纹长度48 mm。

1.5 金相检验

1.5.1 非金属夹杂物

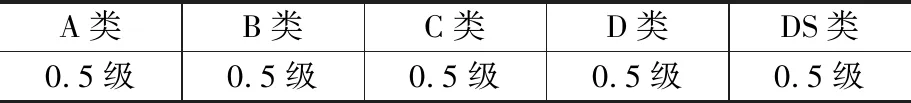

钢中非金属夹杂物检验结果见表3。

实验结果表明,钢中纯净度良好,符合要求。

1.5.2 基体显微组织分析

金相显微组织分析显示:外部基体组织为回火索氏体,晶粒度7.5级;中部为回火索氏体+少量回火贝氏体,晶粒度7.5级和7.0级,呈带状组织分布,组织状态基本正常,基体组织照片如图2所示。

1.5.3 裂纹区显微组织分析

对裂纹区域进行金相组织分析显示:主裂纹较粗,裂纹尖部尖细,断续曲折,主裂纹旁边有沿晶分布的支裂纹、部分区域伴有熔坑。裂纹旁无夹杂物,无明显脱碳,组织与基体无明显变化,且开裂方向与带状偏析组织呈一定角度,显微组织照片如图3所示。

表1 化学成分分析结果(质量分数,%)Table 1 Test results of chemical compositions(mass fraction, %)

表2 力学性能试验分析结果Table 2 Test results of mechanical properties

表3 非金属夹杂物检验结果Table 3 Nonmetallic inclusion test results

图2 基体组织

Figure 2 Microstructure of base metal

1.6 断口扫描电镜微区分析

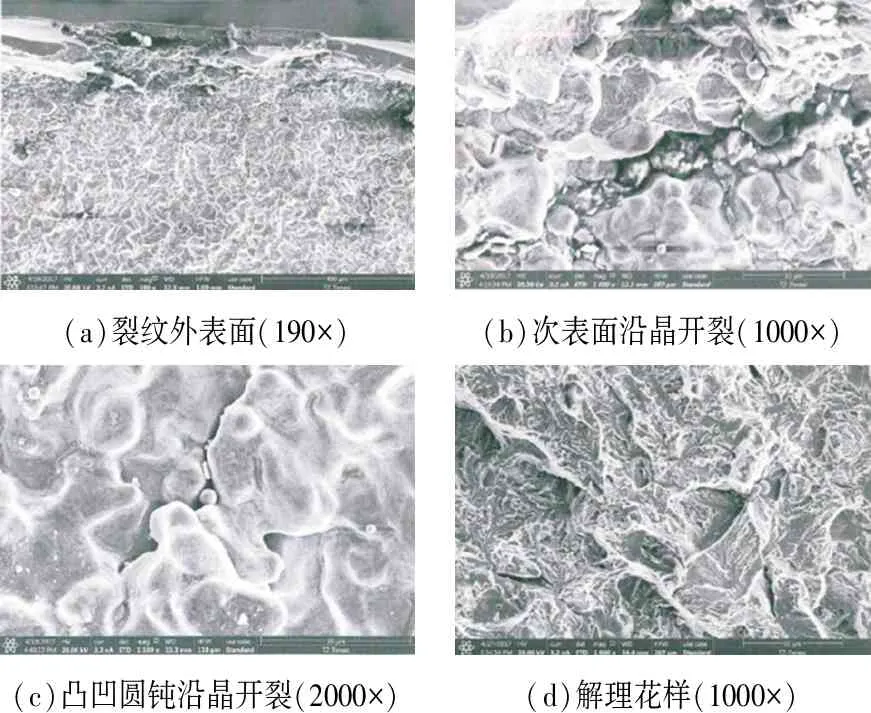

对裂纹断口进行扫描电镜分析,结果表明:裂纹断口处表面有很薄一层区域呈现碾压平面,形貌明显异于内部,相连的次表面主要为沿晶加波纹,并有向外扩展特征,且未被氧化层覆盖。其内大部分区域整体呈现圆钝的凸凹特征,断口花样具有典型的圆弧状沿晶开裂特征,原始晶粒粗大,断口上有厚氧化层覆盖,裂纹尖端断口部分未被氧化膜覆盖,晶界上有颗粒状附积,新开断口为解理花样,如图4所示。经能谱定性和定量分析,覆盖的氧化层上合金元素含量较低,沿晶的晶界面,除Fe和O元素外,还有Cr、Mn、Mo等合金元素偏聚,见图5。综上说明断口大部分为晶界弱化、高温热裂纹,同时也有热处理沿晶开裂扩展形态及表面机加工碾压开裂。

图3 裂纹区域金相显微组织Figure 3 Metallographic microstructure in crack region

图4 断口扫描电镜分析

Figure 4 SEM analysis of fracture surface

2 讨论与分析

主轧辊化学成分符合5CrMnMo材质要求,低倍组织、非金属夹杂物、力学性能均符合要求。主轧辊基体组织为回火索氏体,晶粒度7.5级,中部区域有部分回火贝氏体,组织呈带状分布,组织状态正常,晶粒较细,说明调质热处理状态合格,但是组织中明显的带状偏析,说明工件变形较大同时中间未进行正火处理,这将对后续热处理性能产生不良影响。

主轧辊外形尺寸较大,属中厚截面大变径比大型环形锻件。微观主裂纹较粗、裂纹尖端尖细,断续曲折,主裂纹旁有沿晶分布的支裂纹、部分区域伴有熔坑,裂纹断口内大部分区域整体呈现圆钝的凸凹特征,即圆弧状沿晶开裂特征,原始晶粒粗大,断口上有厚氧化层覆盖,是晶界弱化,局部高温熔化的见证,也是高温热裂纹典型特征。

综合分析可以确定周向裂纹属于锻造热裂纹,但外表面是最后开裂的。产生这种周向环状开裂的原因通常是:由于主轧辊外形尺寸需要,锻造变形量较大,整体均匀性有差异,同时材料本身碳含量及合金元素较高,可能存在原始合金元素微区偏析和不均匀,一旦某一部分加热温度较高或时间较长,可能产生合金元素向晶界富集,产生晶界弱化,甚至造成局部晶界熔化,优先形成了位于次表面的沿晶开裂的裂纹。在随后的热处理淬火时,在较大应力作用下,缺陷处产生应力集中,裂纹或向深度和表面扩展,但外表面属最后开裂,当时不易被发现,在后续机加工时暴露于外表面,形成存在于锻件端面内孔台阶角部的周向分布的环状裂纹。

3 结论

(1)主轧辊化学成分、纯净度、力学性能均合格。

(2)主轧辊周向分布的环状裂纹是锻造局部控制不当造成的晶界弱化,在热处理淬火时扩展开裂,属典型的高温热裂纹。

4 改进措施

(1)优化锻造工艺,避免过热、过烧,确保锻件整体均匀性。

(2)锻后增加正火处理,提高锻件整体均匀性,为后续调质热处理做预准备。

(3)锻件半精加工后增加超声检测,及时发现问题。