浅埋下穿公路隧道管棚预支护机理及监测分析

2020-07-14罗红星戴永浩

武 松,汤 华,罗红星,戴永浩,邓 琴

(1.中国科学院武汉岩土力学研究所 岩土力学与工程国家重点实验室 湖北 武汉 430071;2.中国科学院大学,北京 100000;3.云南省交通投资建设集团有限公司,云南 昆明 650200;4.云南大永高速建设指挥部,云南 大理 671000)

1 概述

管棚法作为隧道开挖的重要辅助工法之一,目前主要用于一些不良地质条件下的隧道施工,例如软弱、砂砾地层或软岩、岩堆、破碎带地层等[1-3]。近年来,管棚法在新建隧道下穿既有构筑物的地下工程施工中也得到广泛应用[4-6]。虽然管棚工法在隧道及地下工程建设中应用广泛,但工程设计仍主要依据经验与工程类比,对不同规格管棚的支护效果的量化研究尚比较缺乏。

在实际工程中,大量学者采用数值模拟的方法来模拟管棚预支护效果[7-8],主要是通过提高土体参数来考虑管棚加固的作用,将管棚及注浆围岩作为加固的岩体来做数值计算。在管棚预支护机理方面,通常采用结构力学的方法来计算其支护刚度,例如简单的梁模型、简单模式弹性地基梁模型[9]和刚性固定端Winkler弹性地基梁模型[10-11]。已有管棚预支护机理方面的研究主要是数值模拟和弹性地基梁理论,鲜见针对大断面软岩隧道超前支护施工中常用的2种(Φ76和Φ108)管棚支护效果方面的研究。

本文采用双参数地基梁模型,对大断面浅埋软岩隧道管棚的受力机制进行分析,对比Φ76和Φ108管棚受力变形特点。然后将研究成果应用到云南大永高速公路大断面软岩隧道下穿既有公路工程中,为隧道超前支护方案变更提供了依据,以保障隧道成功下穿。

2 管棚预加固作用机理

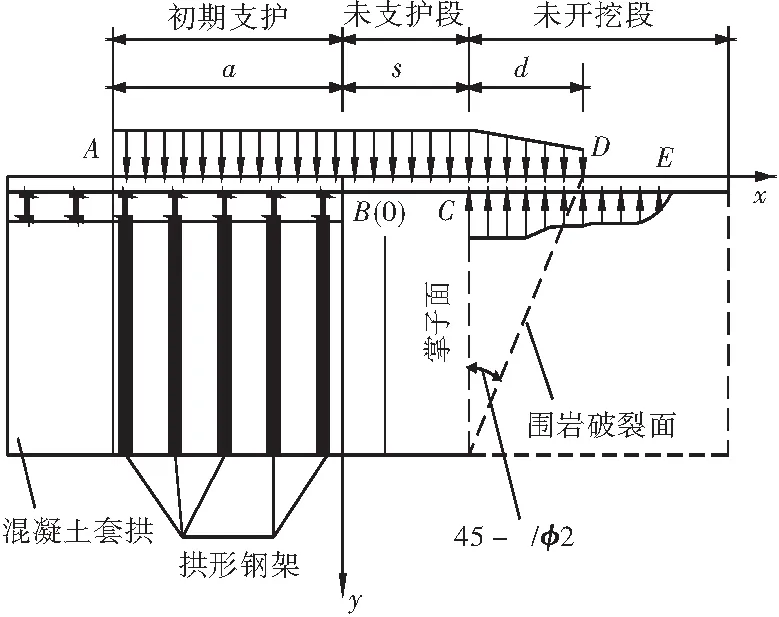

在隧道开挖过程中,隧道开挖未支护时掌子面附近管棚受力最为不利,此时钢管纵向变形最大,其内力也最大。应用双参数弹性地基梁模型[11]分析管棚受力机制,选取单根钢管为研究对象,模型原理如图1所示。

图1(a)可知,管棚全段主要分为4段,即由AB、BC、CD和DE。AB段已开挖支护,B端看作具有一弹性固定端,有初始转角θ0和挠度ω0。BC段已开挖未支护,管棚仅受上覆围岩压力q(x)。CD段未开挖松弛,管棚既受围岩压力q(x),又有弹性抗力p(x)。DE段未受扰动段,管棚仅受变形引起的p(x)作用。管棚受力模型如图1(b)所示,坐标原点为B端点,h为隧道开挖高度,AB、BC和CD段长度分别为a、s、d,其中d=htan(45°-φ/2),φ为围岩内摩擦角。管棚挠曲微分方程[15]可由弹性地基梁理论推导如下:

(a)管棚全段组成

(1)

式中:ω(x)为管棚的挠度;E为管棚的弹性模量;I为管棚的惯性矩;k为基床系数;Gp为地基剪切模量;b为弹性地基梁宽度;b*为考虑双参数地基连续性情况下梁的等效宽度,b*=b[1+(Gp/k)1/2/b];q(x)为围岩压力,可视为均布荷载q0,根据公式(1)可得到管棚各段控制方程。

本文针对大断面浅埋软岩隧道管棚进行受力分析,结合文献[11]提出的双参数弹性地基梁模型,采用其计算方法可得到管棚各段挠度方程,管棚的转角、弯矩和剪力可由以下公式得到:

(2)

根据大断面浅埋软岩隧道的实际条件,隧道参数:隧道埋深H=11 m,隧道上台阶开挖高度h=5 m,隧道单次进尺s=1.2 m,弹性固定端B的初始挠度ω0=10 mm、初始转角θ0=1°,计算零点选为图1中B端点,计算范围取x=0~L;管棚参数:管棚间距b=0.3 m,梁宽度b对Φ108管棚取b=108 mm,对Φ76管棚取b=76 mm,管棚弹性模量经过等效计算为E=93 GPa;围岩参数:围岩基床系数k=1.8×104kN/m3,地基剪切模量Gp=0.5×104kN/m,容重γ=20 kN/m3,内摩擦角φ=20°,管棚纵向挠度、基底反力和弯矩可由编制的Matlab语言程序进行计算,三者结果分别如图2所示。

从图2(a)可以看出,隧道开挖过程中,管棚挠度总体分布形式为凹槽形,且管棚挠度最大值发生在开挖面附近,随着掌子面不断开挖,管棚挠度峰值会不断增大并沿着掌子面开挖方向前移。Φ108和Φ76管棚最大挠度分别约为18、28 mm,前者比后者管棚挠度减小约36%,两者隧道开挖纵向影响范围约为4 m,接近1倍开挖高度。

从图2(b)可以看出,在开挖面前方6 m以外地基反力基本为零,而开挖面附近0~3 m,围岩压力明显小于地基反力,说明管棚起到梁支撑的作用,将上部荷载传递到已开挖隧道初支结构及掌子面前方围岩,较好地调节了围岩应力,从而提高掌子面围岩的稳定性。

从图2(c)可以看出,管棚受力与其挠度呈对应关系,管棚弯矩主要集中在开挖面4 m范围内,4 m外管棚弯矩趋近于零,其中掌子面开挖段主要以负弯矩为主,掌子面前方弯矩先正后负(管棚上部受拉为正弯矩),Φ108和Φ76管棚弯矩分布规律基本一致,两者最大弯矩分别为18.1、10.3 kN·m。

(a)管棚挠度计算曲线

综上可知:

a.管棚的受力和变形主要集中在掌子面前4 m范围内,管棚的梁支撑作用效果明显,采用Φ108管棚比采用Φ76管棚的最大挠度减小约36%。

b.超前管棚将上部荷载传递到已开挖隧道初支结构及掌子面前方围岩,起到梁支撑的作用,从而提高掌子面围岩的稳定性,而采用Φ108管棚能承担更多的上部围岩压力,更好地控制围岩位移。

3 工程应用

3.1 工程概况

甸头隧道位于大永高速公路的大理至宾川段,设计为分离式双向六车道公路隧道,隧道总长1 434 m。隧道净宽15.4 m,净高5.0 m,左右幅隧道净距离约为隧道净宽2倍,属于超大断面小净距隧道。该隧道与上覆二级公路有两处交叉,左右幅隧道交叉埋深分别为10 m和14 m,具体概况见文献[12]。

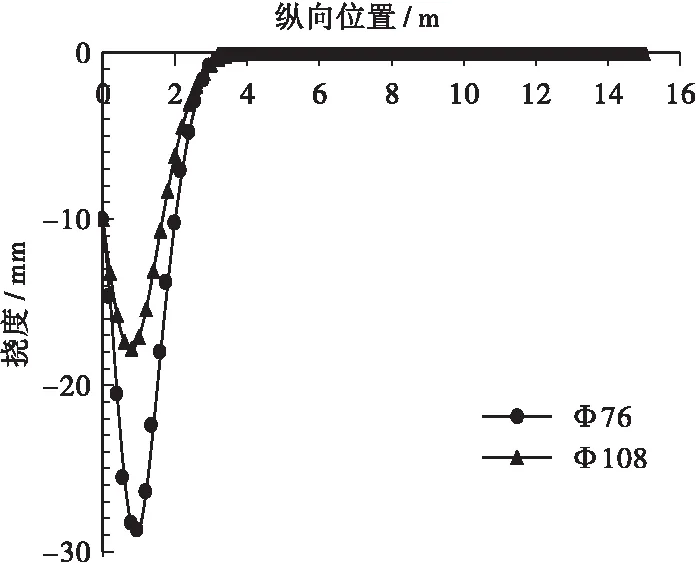

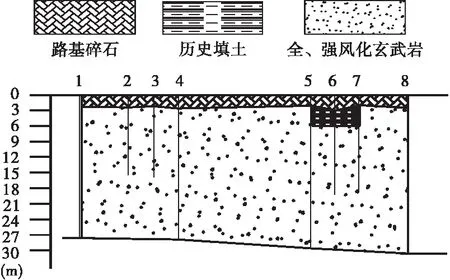

在隧道和上方既有公路交叉段进口段(大里程)和出口(小里程)布置钻孔(如图3所示),地层分布情况绘制如图4所示。图4中的横坐标代表钻孔编号,纵坐标代表埋深。隧道与公路交叉段上覆岩层自上至下主要为路基碎石、历史填土和强风化破碎玄武岩,围岩处于V级,岩(土)层非常软弱,加上该隧道开挖断面较大,施工过程极易出现大变形、坍塌等灾害。

图3 地质钻孔示意图

(a)进口断面(大里程)

3.2 施工方案

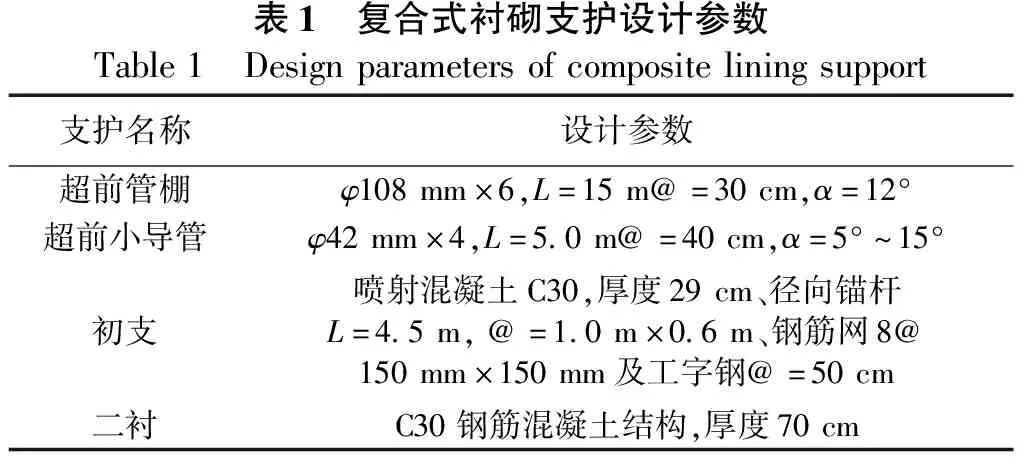

甸头隧道下穿大西二级公路段采用三台阶法进行施工。隧道采用复合式衬砌支护,具体的设计参数见表1。

表1 复合式衬砌支护设计参数Table1 Designparametersofcompositeliningsupport支护名称设计参数超前管棚φ108mm×6,L=15m@=30cm,α=12°超前小导管φ42mm×4,L=5.0m@=40cm,α=5°^15°初支喷射混凝土C30,厚度29cm、径向锚杆L=4.5m,@=1.0m×0.6m、钢筋网8@150mm×150mm及工字钢@=50cm二衬C30钢筋混凝土结构,厚度70cm

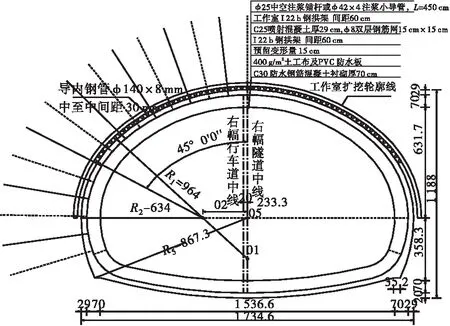

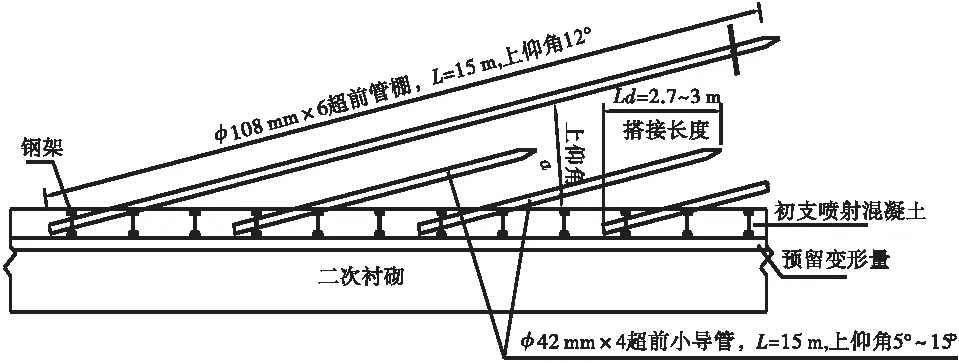

超前管棚将钢管沿隧道的开挖轮廓线外侧固定位置钻孔打入岩土体内,与钢拱架组合形成预支护加固体系,用来承担上覆围岩荷载,最后通过注浆加固围岩,掌子面前方松散围岩加固密实,从而提高围岩的自稳能力。超前管棚和超前小导管均设置于衬砌拱部约120°范围,钢架之间用纵向钢筋连接,径向锚杆与钢筋网焊为一体,与围岩密贴,形成承载结构,以确保隧道支护结构的安全。支护措施见图5和图6。

图5 穿越段衬砌断面示意图(单位:cm)

图6 超前支护措施纵断面示意图

由于隧道穿越段地质条件较差,施工方决定采用三台阶法施工。因此,开挖进尺为0.6~1.2 m每循环,采用机械开挖,以确保现场施工安全。

3.2 监测方案

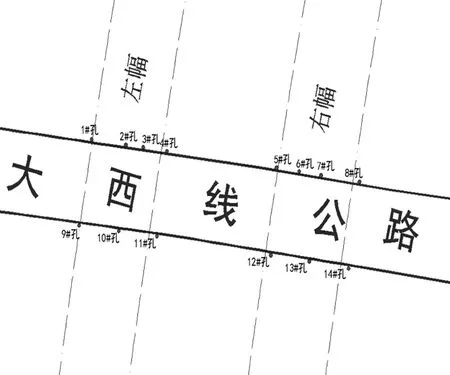

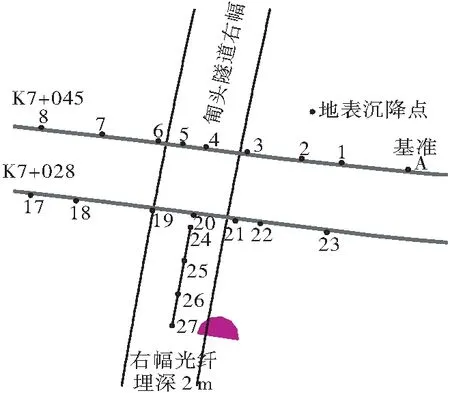

根据隧道上方的公路通车情况、埋设条件和周边情况等,制定隧道右幅地表沉降监测总体布置图(详见图7)。在隧道右线K7+045断面、K7+028断面和K7+025~K7+001范围布设了地表沉降监测点。本文主要选取D24、D25测点和K7+045断面的监测数据进行分析。其中,D24和D25分别位于Φ108和Φ76管棚有效支护范围内。

图7 右幅地表沉降监测布置示意图

3.3 监测结果分析

为保证隧道顺利贯通,2017年11月1日,结合理论计算和现场情况,由原设计方案Φ76管棚超前支护改为Φ108管棚超前预支护。支护方案调整后,地表变形和变形速率均得到了有效控制。2017年12月8日至12月9日期间,由于隧道交叉段已过,施工方在右幅K7+020位置按照Φ76管棚进行超前加固。隧道开挖过程右幅交叉段设有多个监测断面,具体分析如下。

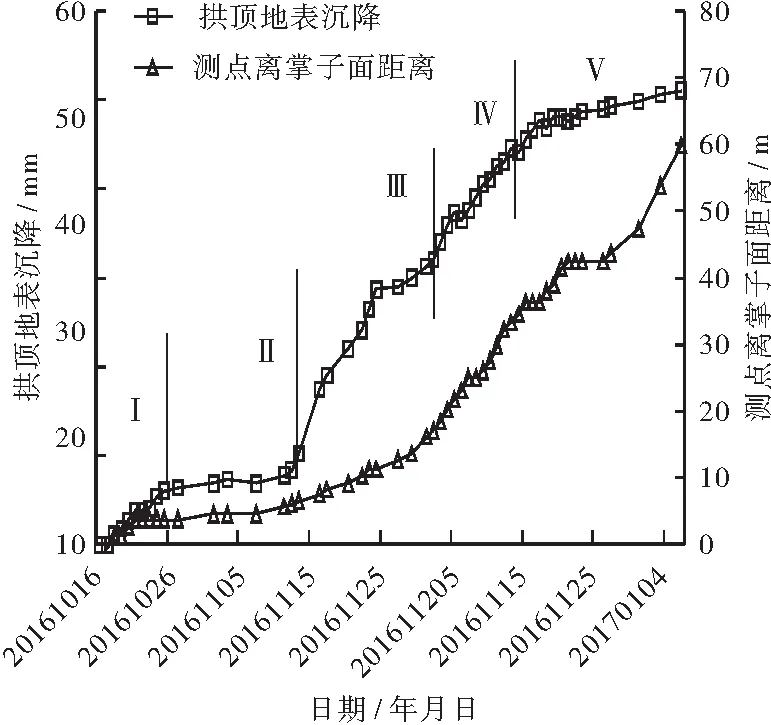

a.K7+045断面地表监测结果及分析。

从图8地表沉降的变形速率来看,10月17日掌子面通过监测断面K7+045后地表沉降才开始缓慢增长。由于右幅隧道施工过程中在K7+050桩号进行Φ76管棚超前支护,进尺控制在1.2 m/d,掌子面开挖经过该断面后7 d内单日下沉量最大值为3.22 mm/d,对应第Ⅰ阶段上升段。针对该情况调整超前支护方案,将Φ76管棚更改为Φ108管棚,施工方在右洞K7+041.2桩号掌子面进行Φ108管棚预加固,隧道单日开挖进尺控制在1.2 m,每天的下沉变形量在1.0 mm左右,变形速率呈明显减小趋势,表现为第Ⅱ阶段即水平段。隧道超前支护方案由Φ76管棚改为Φ108管棚后,地表最大沉降速率由3.22 mm/d降为1 mm/d,针对大断面浅埋软岩公路隧道,Φ108管棚超前支护更为合理有效。图8中第Ⅲ、Ⅳ、Ⅴ阶段分别为中台阶开挖、下台阶开挖和仰拱支护封闭成环阶段。

图8 右幅K7+045断面拱顶地表沉降与时间开挖关系

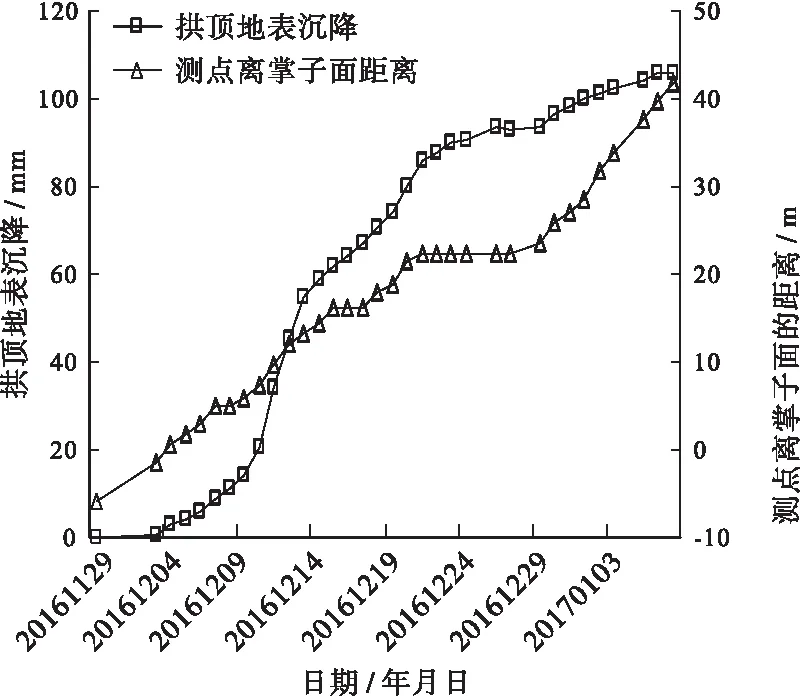

b.K7+025~K7+017断面地表监测结果及分析。

图9绘制了D25和D24测点地表沉降与时间、开挖的关系曲线。可以看出:①在Φ76和Φ108管棚支护下,隧道开挖过程中,掌子面的推进呈台阶形,相应的拱顶地表沉降曲线形态也呈现台阶形。②Φ76和Φ108管棚支护下的拱顶地表最终沉降值分别为170.4、105.7 mm。③从沉降速率来看,Φ76和Φ108管棚支护下拱顶地表最大沉降速率分别为16.2、13.9 mm/d。结合现场围岩地质条件可知,主要是因为隧道掌子面围岩岩性较差,多为回填土,导致两种管棚超前支护的拱顶地表最大沉降速率都偏大。

(a)D25(Φ76管棚)

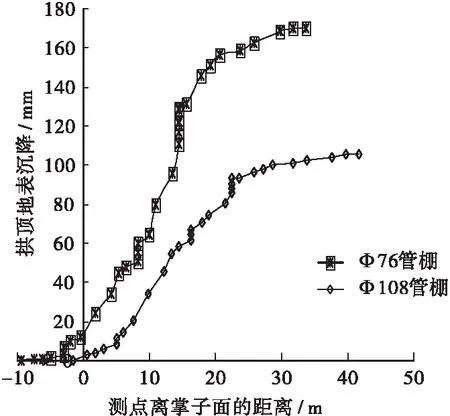

图10绘制了Φ76和Φ108管棚预支护下拱顶地表沉降与测点离掌子面距离的关系曲线。可以看出,右幅隧道掌子面开挖经过地表测点过程,Φ76管棚预支护下地表变形较为敏感,而Φ108管棚预支护下地表变形很小。当掌子面分别开挖经过D24和D25两测点时,Φ108和Φ76管棚预支护下拱顶地表沉降分别为2.9、12.5 mm,分别占其最终沉降量的2.7%和7.3%。综上,Φ108管棚相比Φ76管棚最大拱顶地表沉降值减少38%左右,Φ108管棚预支护可以有效控制地表沉降量和沉降速率,保证围岩稳定。监测结果表明针对大断面浅埋软弱隧道,相比Φ76管棚施工方案,采取Φ108管棚施工方案更为合理有效,与理论计算结果较为一致。

图10 拱顶地表沉降与测点离掌子面距离的关系

4 结论

a.应用双参数弹性地基梁模型分析大断面浅埋软弱隧道管棚支护效果是可行的,管棚的受力和变形主要集中在掌子面前4 m范围,管棚的梁支撑作用明显,Φ108比Φ76管棚挠度减小约36%。

b.超前管棚将上部荷载传递到已开挖隧道初支结构及掌子面前方岩土体,起到梁支撑的作用,有效控制上方围岩的松弛变形和应力释放,从而提高掌子面围岩的稳定性,采用Φ108管棚比采用Φ76管棚可以更好地控制围岩位移,降低掌子面初支难度,其预支护效果要明显优于Φ76管棚。

c.理论分析和现场监测分析的结果较为一致,工程应用表明,将Φ76管棚更换为Φ108管棚后,拱顶地表最大沉降值减少了38%,理论计算得管棚挠度减少值为36%,两者结果较为吻合,采用变更方案后,地表变形得到了较好控制,保障了施工安全。