旋钮式预制拼装桥墩试验分析

2020-07-14亓路宽

刘 猛, 亓路宽

(北京工业大学 建筑工程学院,北京 100124)

0 引言

随着基础设施建设的快速发展,预制拼装技术应运而生,该技术具有交通干扰小、施工质量高、施工周期短、噪声低、施工安全性高、环保等优点,因此被逐渐应用在桥梁建造中,尤其对于交通量大的城市以及海上有限施工平台,预制拼装施工具有明显的优越性[1]。预制拼装桥墩的工程应用起源于上世纪60年代[2],欧美国家在此之后便将其应用在大量的工程之中,各构件之间的连接构造大致可以归结为预应力筋联接、插槽式接缝联接、承插式接缝联接、灌浆套筒联接、钢筋焊接并采用湿接缝联接以及混合联接等[3-6]。国内桥梁下部结构预制拼装技术起步较晚,虽然在杭州湾大桥、金塘大桥、东海大桥、北京积水潭桥等大量桥梁中都有采用预制拼装桥墩技术,但大多采用预应力以及湿接缝的联接方式[7-10]。由于桥墩在地震作用下受力比较复杂,结构节点连接处受力性能不够明确,预制拼装桥墩只在中低震区得到应用,在高震区未能得到推广应用。

Nothridge 地震震害调查[11]表明,装配式结构在地震中出现结构倒塌的主要原因是预制结构接缝构造形式差,不能整体受力所致,因此节点之间的连接问题是装配式结构研究的重点和难点。为解决节点连接问题,本文创新性的提出一种旋钮式连接件,通过拟静力试验对其受力性能进行研究,以期能够加快预制拼装桥墩技术在高震区的推广和使用。

1 旋钮式连接构造

1.1 结构形式

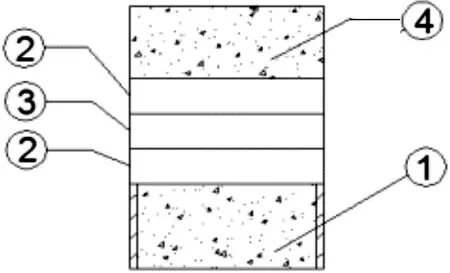

本研究在原有预制拼装连接结构的基础上,创新性的提出旋钮式预制节段拼装桥墩,将桥墩构件在工厂内加工制作,再运输至施工现场,吊装入位,通过扭动旋转部分,来产生预紧力使旋转部分与连接部分形成一个整体,共同受力。具体构造细节见图1。

(a)旋钮式桥墩连接装置

图中具体构造如下:①下预制节段;②连接部分;③旋钮部分;④上预制节段;⑤圆环;⑥连接钢件;⑦旋钮钢件。

以上部件中连接部分和扭转部分为本设计最大的创新点,也是整个连接构造的关键部件决定着连接节点的可靠性和整个桥墩的力学性能。连接构件如图1(b)所示,该结构由圆盘、圆环和连接件组成,为了提高连接构件和预制节段的整体性,防止在较大侧向力作用下出现连接件与预制节段分离的破坏形式,将连接构件与预制节段通过预留孔和钢筋进行焊接。旋钮构件如图1(c)所示,该结构分为圆环和旋钮件两部分,为了保证地震力作用下连接节点具有足够的强度而不发生破坏,旋钮构件和连接构件所能承受的最大侧向承载力应大于同等截面的钢筋混凝土桥墩的侧向承载力。在遭受中小震时,连接件和旋钮件之间可产生微小滑动通过摩擦力来耗散地震能量,震后调整旋钮部分到设计位置。

1.2 装配流程

旋钮式预制节段拼装桥墩各构件在工厂进行制作,现场安装简单快捷,具体安装流程如下所述:吊装下预制节段与下连接部分,再吊装旋钮部分,使每个旋钮件正好卡在两个连接件之间,并且要求上下连接件对齐,再吊装上预制节段与连接部分,使得旋钮部分的旋钮件落在上连接部分两个连接件空隙中,再通过旋转旋钮部分,使上下每对连接件完全卡在旋钮件两齿之间。再向连接部分和旋钮部分的缝隙中浇筑混凝土,填至桥墩外径抹平,保证连接外表美观和使用耐久性,即完成装配过程。

2 试验概况

2.1 试件几何构造

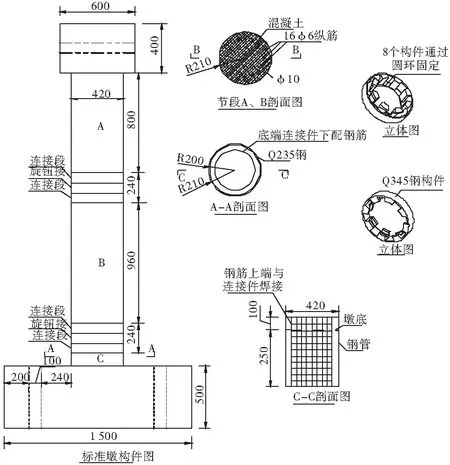

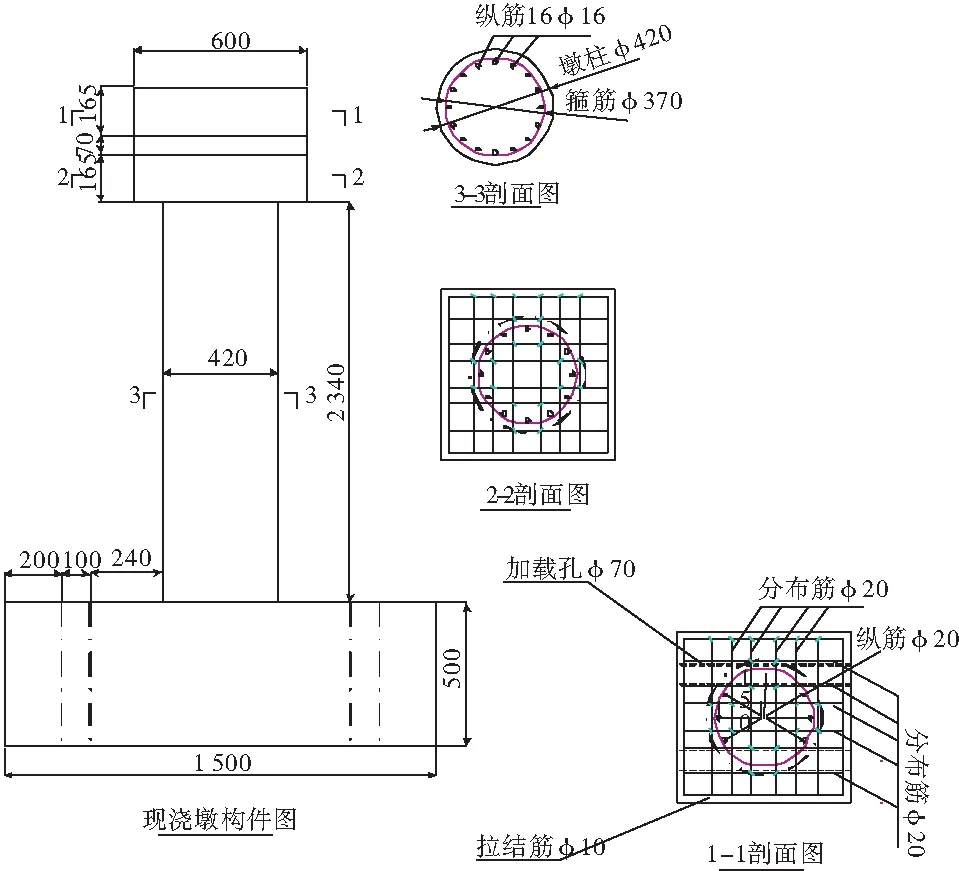

为了验证所提出的旋钮式节段拼装桥墩的抗震性能,设计并加工制作了预制桥墩试件和现浇桥墩试件,对两组试件进行了拟静力试验。图2为预制桥墩尺寸图,旋钮式节段拼装桥墩由3个节段组成,每个节段为直径是420 mm的圆形横截面,其中A,B节段为预制钢筋混凝土节段,长度分别为800 mm和960 mm,截面配有16根Φ16的带肋钢筋,采用C40混凝土,C节段为预埋钢管混凝土节段,钢管厚度为47 mm,长度为550 mm,其中450 mm预埋入承台内,外露100 mm与预制钢筋混凝土节段相连。连接件和旋钮件为本结构的创新点和重点,每个部件由8个旋钮部分组成,采用Q345的钢材加工制作。图3为现浇桥墩的试验尺寸图,横截面尺寸和配筋与预制桥墩的钢筋混凝土相同,高度为预制墩3个节段高度之和2 340 mm。2个试验模型承台的配筋和截面尺寸相同为1 500×1 020×500 mm,为了让桥墩可以和实验室地面进行良好的锚固,在承台上留有4个锚孔。

图2 预制桥墩试验尺寸(单位:mm)

图3 现浇桥墩试验尺寸(单位:mm)

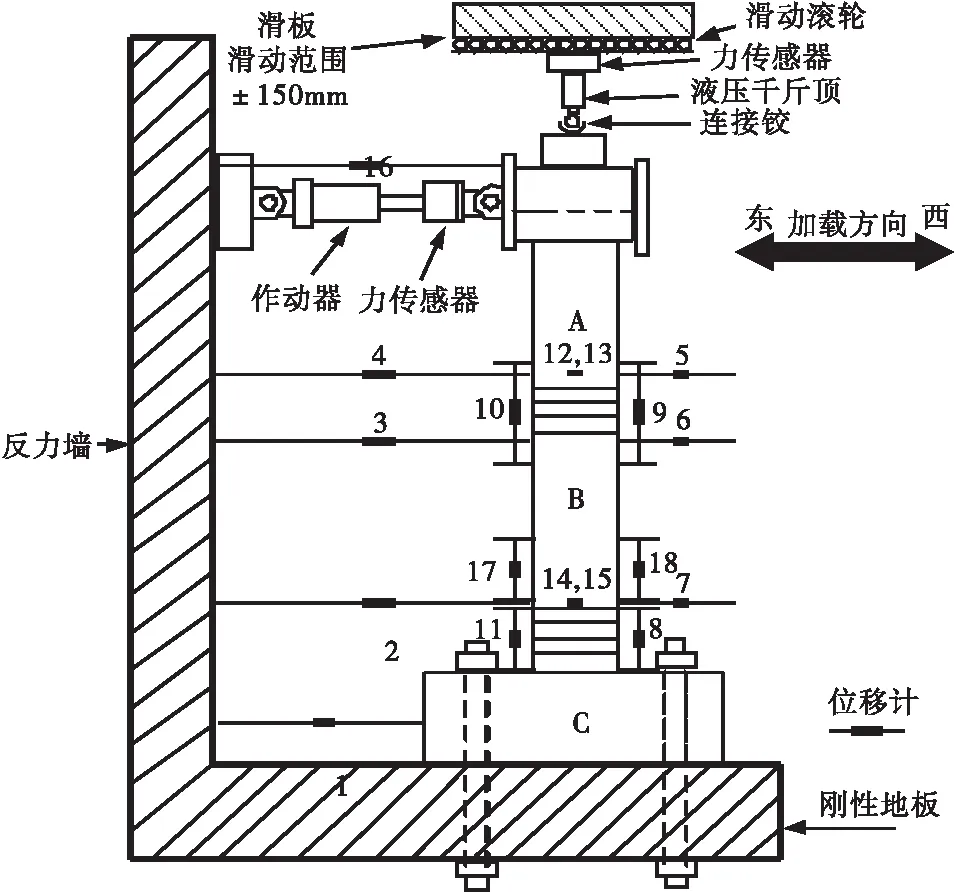

2.2 加载方案

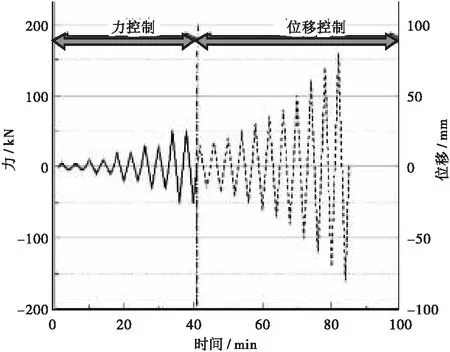

试验具体方案见图4,竖向荷载的选取参考城市公路桥梁设计规范,取0.2倍的轴压比,具体值为500 kN,水平荷载施加位置距离基础顶面以上2.5 m。在试验过程中试验模型的加载规则参考建筑抗震试验规程,采用混合加载制度,如图5,加载初期选用力作为控制标准,每个等级循环1次,下一等级在上一个等级的基础上增加0.5 kN,直到桥墩出现明显的屈服点,改为位移控制加载,每个等级循环3次,幅值为屈服位移的整数倍,直到强度下降到最大承载力的85%,认为构件失效,停止加载。

图4 桥墩加载示意图(单位:mm)

图5 加载制度

3 结果分析

3.1 试验现象及破坏模式

现浇桥墩试验加载状况如图7所示,试件安装完成施加轴压之后如图7(a)所示;当加载位移为10 mm时,如图7(b)所示,现浇桥墩下部出现沿竖向均匀分布的裂缝,裂缝主要分布范围为桥墩底部往上1 m的范围内;当加载位移达到35 mm时,如图7(c)所示,桥墩下部出现多条贯穿的裂缝;当加载位移达到60 mm时,墩底纵向钢筋屈服,周围混凝土出现破碎,产生明显的塑性铰现象,当加载位移为96 mm,试件的抗侧能力下降到极限承载力的85%以下,认为构件失效停止加载,加载结束,如图7(d)所示,墩底两侧出现明显的塑性铰。

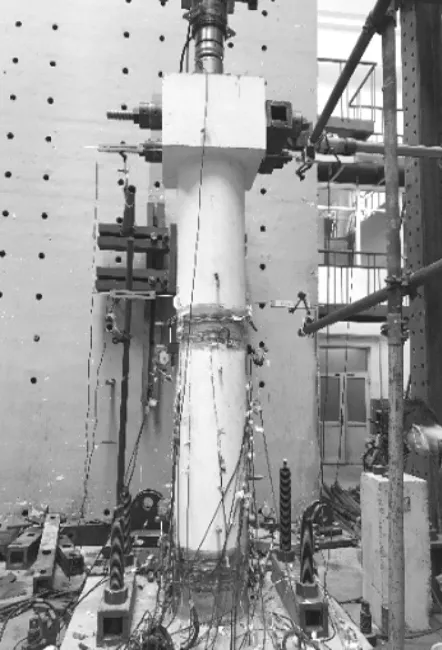

旋钮式节段预制拼装桥墩的试验加载状况如图8所示,试件安装完成施加轴压之后如图8(a)所示;当位移加载到16 mm时,如图8(b)所示,最下部的钢筋混凝土节段出现微小裂缝,裂缝沿墩身竖向均匀分布,裂缝出现时的位移等级较现浇桥墩大,说明所提出的旋钮连接构造可以分担一部分侧向位移延缓桥墩出现裂缝。当位移加载到25 mm时,如图8(c)所示,钢筋混凝土节段的下端首次出现一条贯穿的裂缝,裂缝宽度小于相同位移等级时现浇桥墩的裂缝宽度,此时裂缝沿竖向不均匀分布,下部裂缝比较密集,上部比较稀疏;位移加载到95 mm时,试件的抗侧能力下降到极限承载力的85%以下,认为桥墩失效停止加载,裂缝主要分布在下部连接节段,墩底破坏程度没有现浇墩严重,说明旋钮连接构造可以减轻墩底塑性铰的破坏程度。

(a)施加轴压

(a)施加轴压

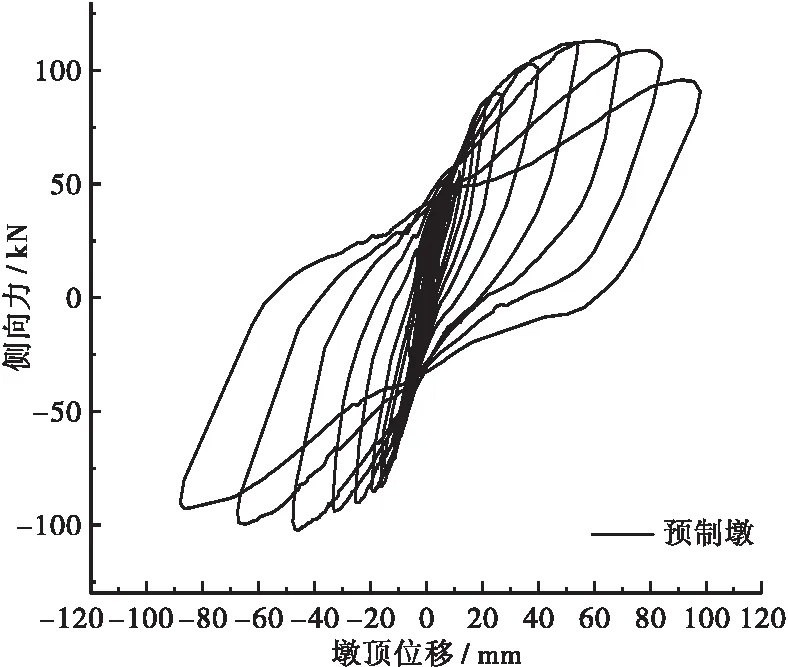

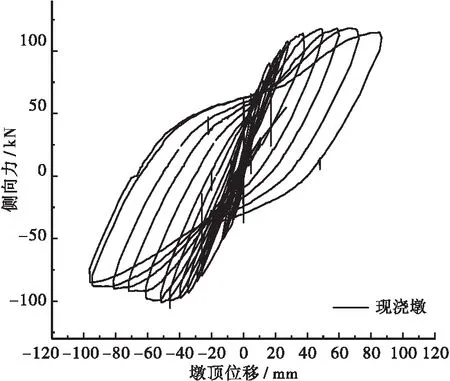

3.2 滞回曲线

通过记录墩顶位移和加载的侧向力得到桥墩的滞回曲线,如图8和图9所示。通过滞回曲线可以看出,预制桥墩非线性上升段比较缓慢,其最大承载能力与现浇墩相同,但是首次出现最大承载力的侧向位移却有所差别,预制桥墩大约在位移为45 mm时侧向力达到最大值,而现浇墩出现峰值荷载时位移为30 mm。预制墩的滞回曲线饱满度略差一些,但相差不多。

图8 预制桥墩滞回曲线

图9 现浇桥墩滞回曲线

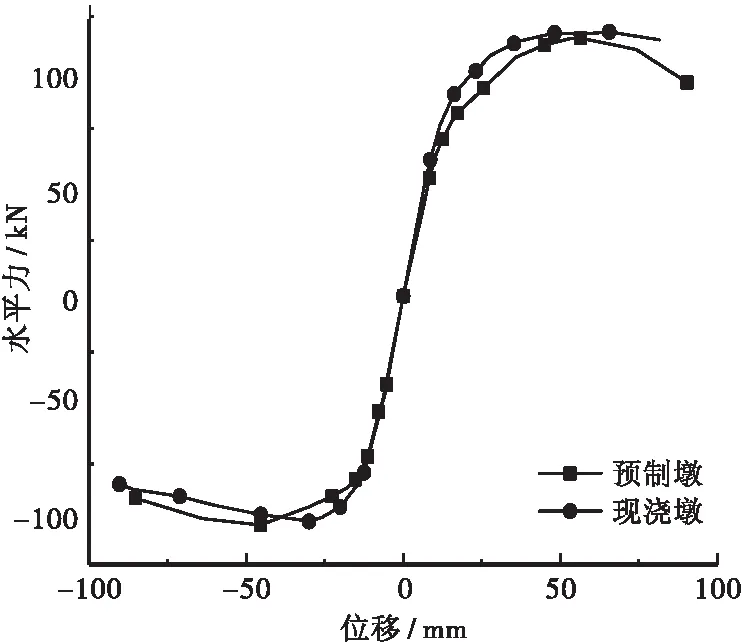

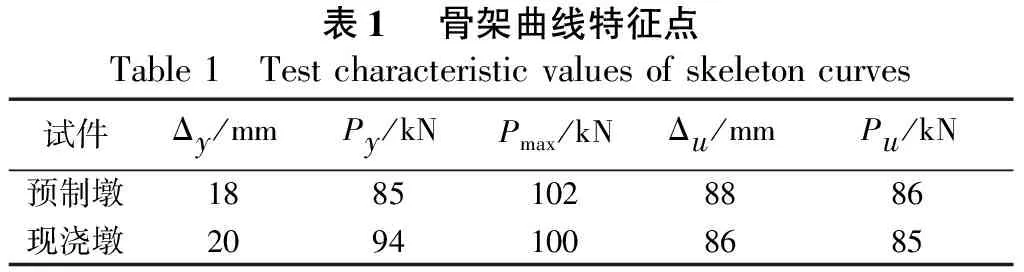

3.3 骨架曲线

通过提取每个加载等级滞回环上最大位移时的力位移点进行连线绘出桥墩的骨架曲线,如图10所示。根据骨架曲线可确定试件的最大荷载Pmax,试件的极限位移Δu和极限荷载Pu根据最大荷载的85%来确定,通过双线性化得到屈服位移Δy和屈服荷载Py,各特征点结果如表1所示。由于实验误差,骨架曲线左右并不是完全对称,但从总体上可以看出,两条骨架曲线形状类似。预制墩先达到屈服点,随后侧向力随位移缓慢上升,达到最大值。现浇墩较晚达到屈服点,屈服荷载较大,随后较快达到最大值,最大值与预制墩基本相同。

图10 骨架曲线

表1 骨架曲线特征点Table1 Testcharacteristicvaluesofskeletoncurves试件Δy/mmPy/kNPmax/kNΔu/mmPu/kN预制墩18851028886现浇墩20941008685

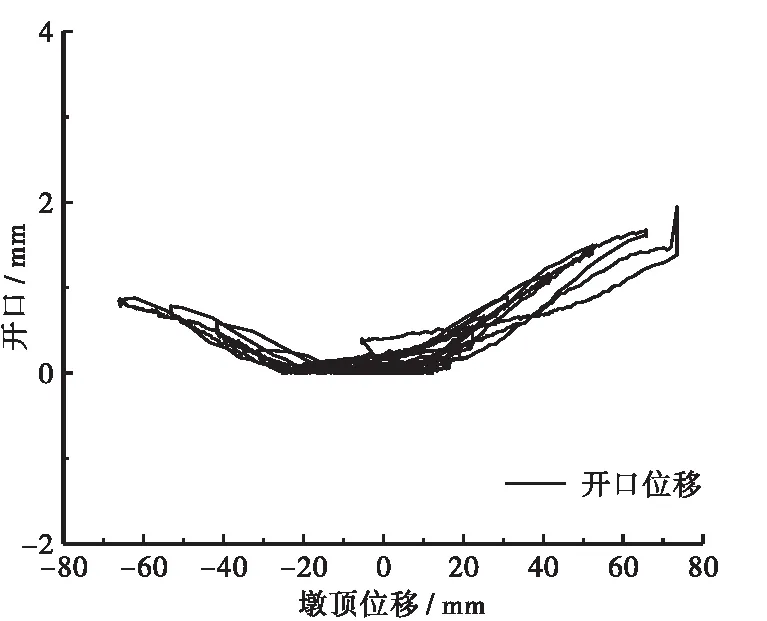

3.4 旋钮式连接工作状态

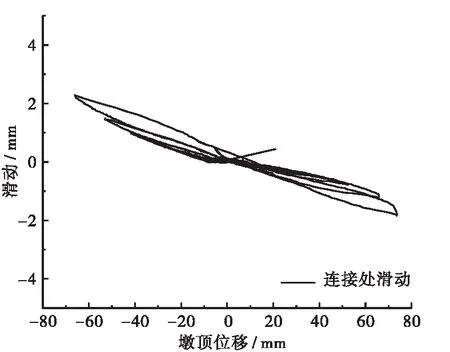

旋钮式桥墩的研究重点是所提出的旋钮式连接方式的可靠性,故在试验过程中测试了旋钮式连接构造的开口和滑动,如图11、图12。旋钮连接件在拟静力荷载作用下会发生交替闭合张开,最大开口为2 mm,卸载之后没有残余位移;旋钮式连接处的相对滑移为2 mm,卸载之后没有残余滑移量。综合以上方面,说明旋钮式连接件在拟静力荷载作用下会产生较小的相对位移,起到一定的耗能作用,可以在一定程度下减轻墩底塑性铰的破坏程度,但旋钮连接件本身并不会发生破坏,满足在地震荷载作用下的使用要求。

图11 预制桥墩旋钮连接处的开口位移

4 结论

通过试验研究,得到以下结论:

a.与现浇试件相比,预制拼装试件损伤较轻,前期出现墩身裂缝,后期旋钮连接件会发生相对滑动,而墩底混凝土破坏较轻,箍筋、核心混凝土基本保持完好。

b.两种试件的初始刚度基本相同,随着侧向力的增大,预制拼装试件刚度减小,但最大承载力基本相同。预制拼装试件的滞回曲线饱满度略差一些,说明其耗能能力略差一些。

图12 预制桥墩旋钮连接处的相对滑动

c.节段拼装试件的连接件在循环荷载下会发生交替张开闭合以及相对滑动,减轻底部混凝土损伤程度,但连接件本身未发生破坏,且比较容易复位,在合理的构造设计下可满足预期抗震性能的要求。