基于正交试验设计的先导式比例减压阀动态特性优化

2020-07-14袁红兵廉自生廖瑶瑶

任 恒,袁红兵,廉自生,廖瑶瑶

(1.太原理工大学 机械与运载工程学院,山西 太原 030024;2.太原理工大学 煤矿综采装备山西省重点实验室,山西 太原 030024)

引言

减压阀是一种利用液流流过缝隙产生压力损失,使其出口压力低于进口压力控制阀[1]。根据调节要求的不同,减压阀可分为定值减压阀、定比减压阀和定差减压阀[2]。减压阀广泛应用在工程机械、石油化工、自动生产等领域中,因此减压阀成为学者们不断研究的对象。罗宏博等[3]对先导式减压阀进行了动静态特性分析,得出了固定阻尼孔直径对减压阀出口压力无明显影响的结论。董建文等[4]通过对不同的弹簧预紧力、弹簧刚度、阀芯质量、阻尼孔直径和初始开口度进行动态特性仿真,得到了减压阀合理的工艺参数,提高了减压阀的准确性、稳定性与快速性。温彬等[5]在对直动式比例减压阀的仿真分析中发现阀座孔直径的增大会加大比例阀的死区,动态特性变差。邓攀等[6]利用数值模拟的方法深入分析了阻尼孔直径与先导入口腔容积对比例减压阀动静态特性的影响。分析认为选择合适的固定阻尼孔直径可实现减压阀响应加快,输出压力平稳的目标;适当增大先导阀入口腔容积能提高阀的抗干扰性,但响应会有所变慢。同时还有学者利用π型液桥的优点提高了减压阀的稳定性[7]。但大多数学者是对单个结构参数对减压阀动静态特性的影响规律进行了仿真与试验研究,少有学者进行多因素多指标的分析研究。然而,减压阀的动静态特性变化规律是众多因素共同作用的结果,单独分析1个因素的影响规律不全面也不精确。因此,本研究以带有流量稳定器压力间接检测型先导式比例减压阀为研究对象,采用正交试验设计与仿真分析的方法,以两个位置的阻尼孔直径、弹簧刚度为影响因素,以减压阀的超调量、稳定时间、响应时间作为评价指标,研究了多个因素对减压阀动态特性的影响规律,并进行了减压阀的优化设计,优化后的减压阀动态综合特性有显著提高。

1 先导式比例减压阀结构与原理

1.1 减压阀结构与原理

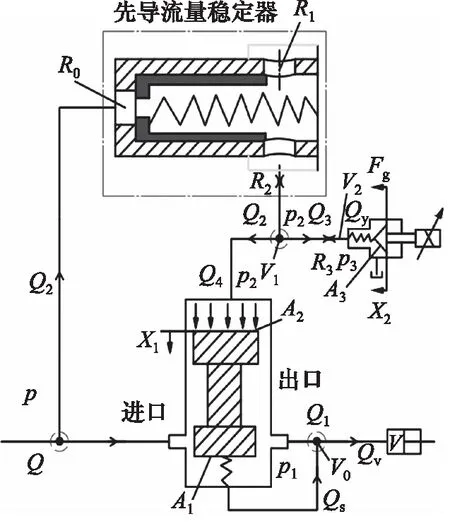

图1为常闭型先导式比例减压阀结构图,主要由集成式放大器、比例电磁铁、先导阀、先导流量稳定器、主阀组成,图2是根据比例减压阀结构图简化的工作原理图。

1.阀体 2.进油口 3.工作口 4.卸油口 5.先导流量稳定器 6.先导阀 7.比例电磁铁 8.集成式放大器 9.传力弹簧 10.锥阀芯 11.弹簧 12.锥阀座 13.主阀芯 14.复位弹簧图1 先导式比例减压阀结构图

图2 先导式比例减压阀工作原理图

比例减压阀初始状态时,锥阀芯在弹簧的作用下被打开,主阀芯在复位弹簧的作用下关闭。当集成式放大器没有电信号输入时,压力油不能从主阀的进口流向出口,只能经先导流量稳定器进入先导阀,由于先导阀处于打开状态,则压力油回油箱。此时先导级输出的压力p2不能推动主阀芯移动,主阀仍关闭,此时比例减压阀没有压力调节功能。当集成式放大器输入电信号不断增大时,比例电磁铁通电经传力弹簧输出的推力也不断增大,锥阀芯与锥阀座之间的间隙被逐渐关小,先导级输出压力p2从而逐渐增大,直到推动主阀芯移动主阀打开,使压力油从主阀进口流入实现减压,输出压力为p1的压力油再从出口流向负载。主阀被打开后比例减压阀工作原理同常开型。

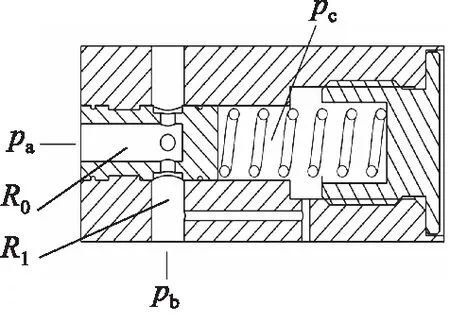

1.2 比例减压阀中的先导流量稳定器

先导流量稳定器结构如图3所示,它实际是1个按B型半桥原理工作的定值流量控制阀[8]。先导流量稳定器由2个液阻构成,活塞上的小孔为固定液阻R0,轴向移动活塞末端4个小孔与壳体径向流道构成可变液阻R1。当进口压力pa升高时,活塞左右两端原有的平衡被打破,液压力升高推动活塞向右移动,活塞末端小孔与流道间的开口减小,可变液阻R1增大。由于活塞向右移动,活塞右侧内腔体积变小,压力pc增大,固定液阻R0前后的压差(pa-pc)保持不变,从而保证流过固定阻尼孔R0与可变阻尼孔R1的流量不变。当pa减小时pc也减小,R0的前后压差与流量基本保持不变。因此,在进口压力波动的情况下,先导流量稳定器能够很好的保证流入先导阀流量稳定[9]。

图3 先导流量稳定器

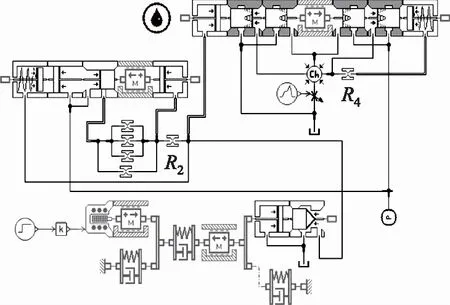

2 先导式比例减压阀的建模

根据上述减压阀的结构与原理,在AMESim中运用HCD库与Mechanical库建立比例减压阀的模型。主要包括比例电磁铁、先导阀、先导流量稳定器、三通滑阀4部分,仿真模型如图4。图中R2为先导流量稳定器阻尼孔,R4为主阀芯阻尼孔。表1中数据为比例减压阀仿真时所需要的基本参数。

图4 先导式比例减压阀AMESim模型

3 正交试验设计与数据分析

3.1 正交试验设计

正交试验法是利用一套标准化的正交表,采用均衡分散、整齐可比的设计原则,科学地安排和分析多因素问题试验的一种数理统计方法[10]。利用正交试验法只需进行较少的试验次数,就能对多因素同时进行考察,既能找出最优的试验方案又能分析出各个因素对试验结果的影响程度。

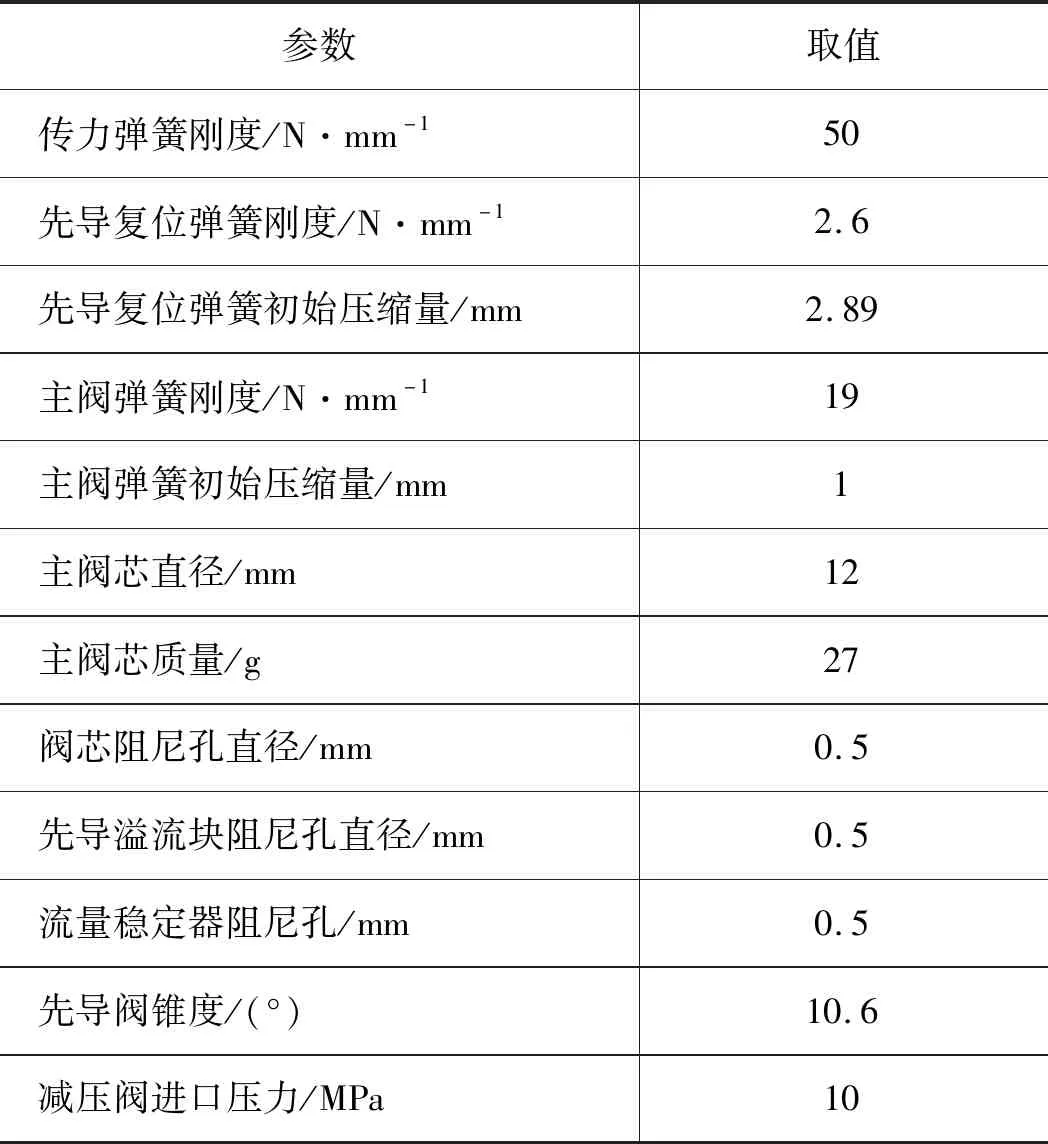

表1 先导式比例减压阀仿真基本参数

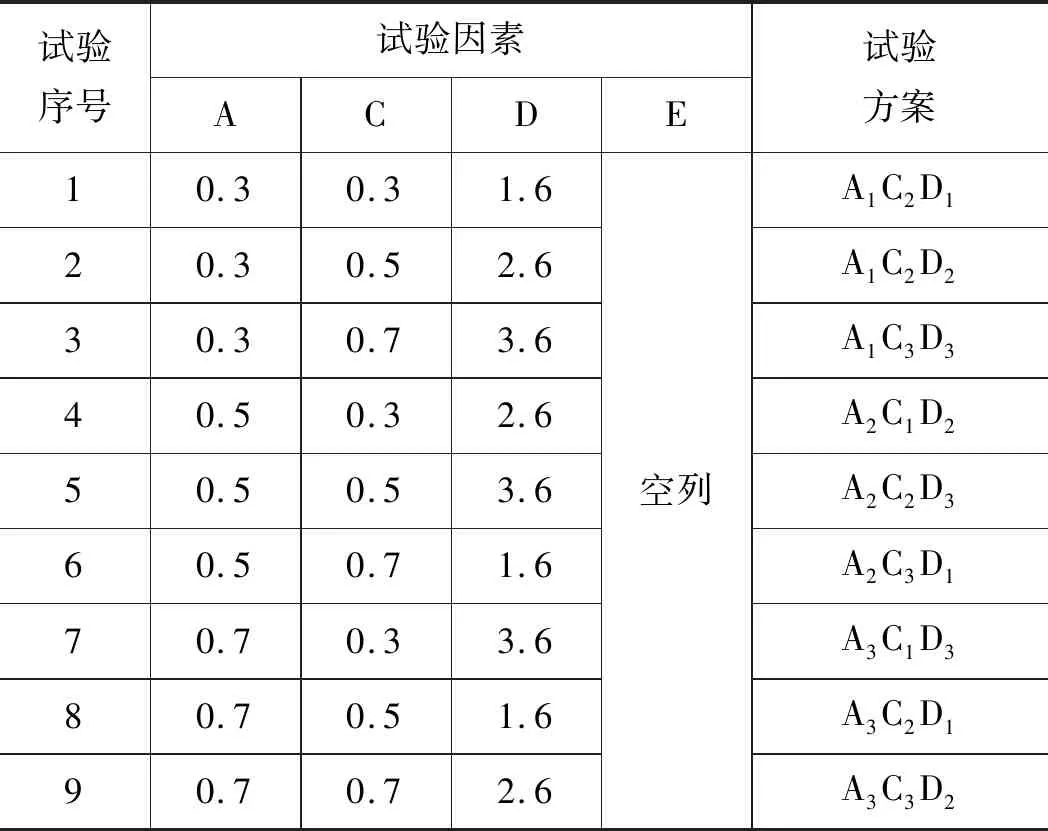

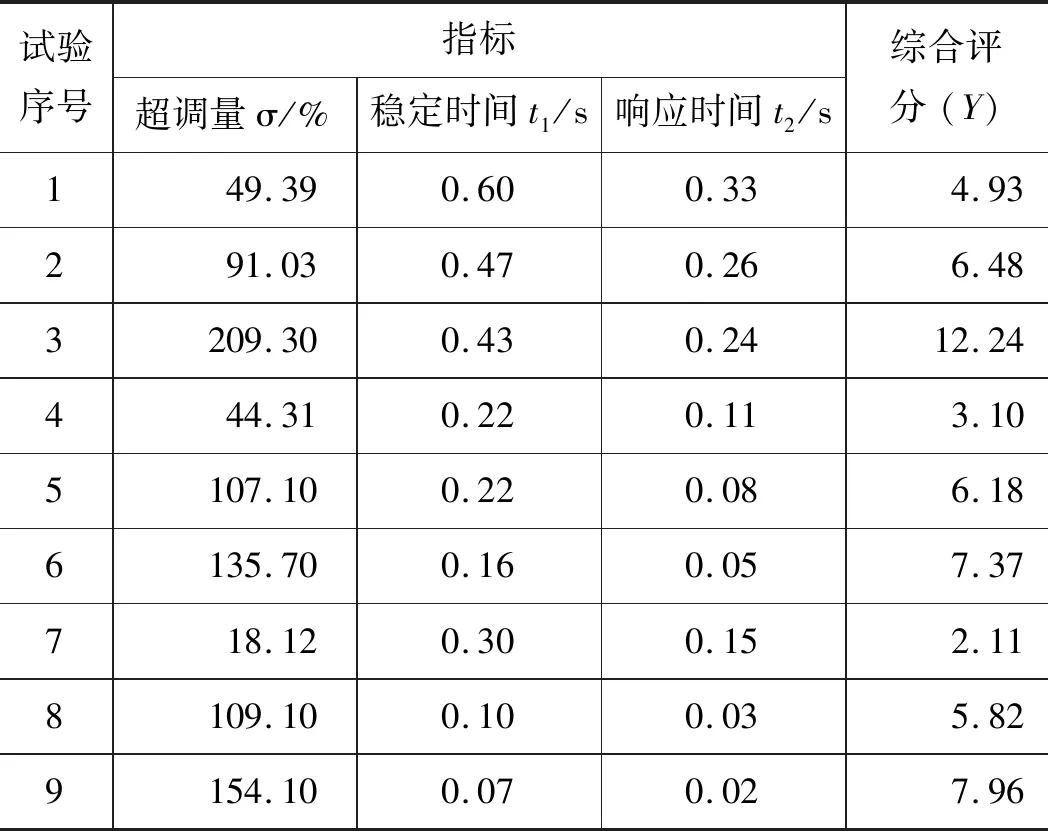

影响减压阀动态特性的结构参数众多,如阻尼孔直径、弹簧刚度、初始预紧力、阀芯节流槽大小与形状等。综合考虑各结构参数对比例减压阀动态特性的影响,本研究选取先导流量稳定器阻尼孔直径、主阀芯阻尼孔直径、弹簧刚度为正交试验影响因素,分别用A,C,D代表,每个因素选取3个水平。各试验因素与水平见表2所示。评价比例减压阀动态特性的指标有许多,其中输出压力超调量、稳定时间、响应时间最具有代表性,所以本研究选取这3个指标做为正交试验的评价指标。在不考虑因素间的交互作用下,按L9(34)设计了三因素三水平正交试验表,具体试验安排见表3所示。

表2 试验因素与水平表

表3 正交试验设计表

3.2 正交试验结果与分析

按照9种正交试验方案进行仿真后的试验结果见表4。对于正交试验数据的处理,本研究采用实用直观且简单的极差分析方法与对多指标综合评价的综合评分分析法。

表4 正交试验仿真结果表

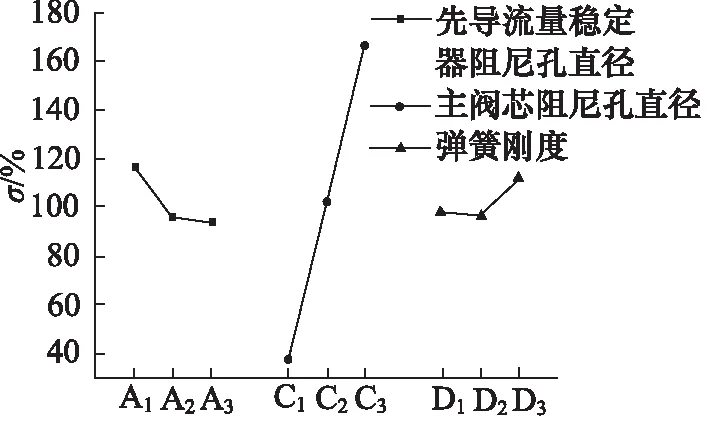

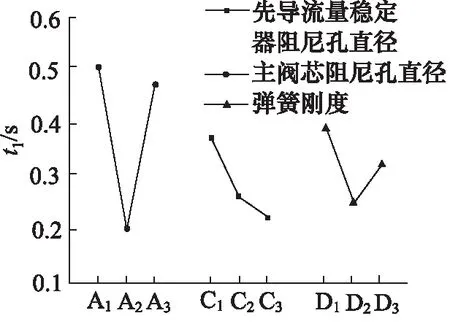

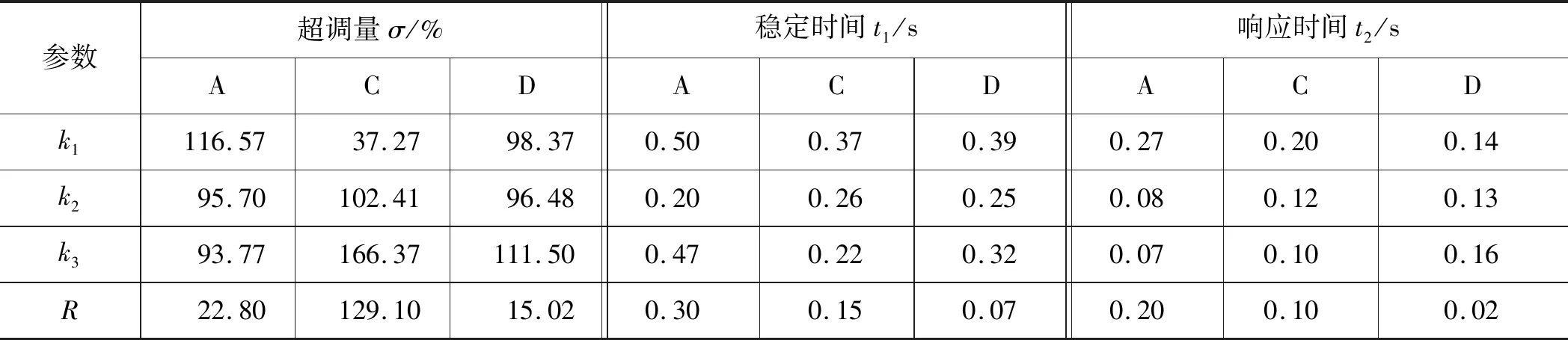

表5为各试验指标的极差分析结果,从表5可以看出3个因素对超调量影响程度的主次顺序是主阀芯阻尼孔直径、先导流量稳定器阻尼孔直径、弹簧刚度,对稳定时间与响应时间的影响程度主次顺序相同,都为先导流量稳定器阻尼孔直径、主阀芯阻尼孔直径、弹簧刚度。

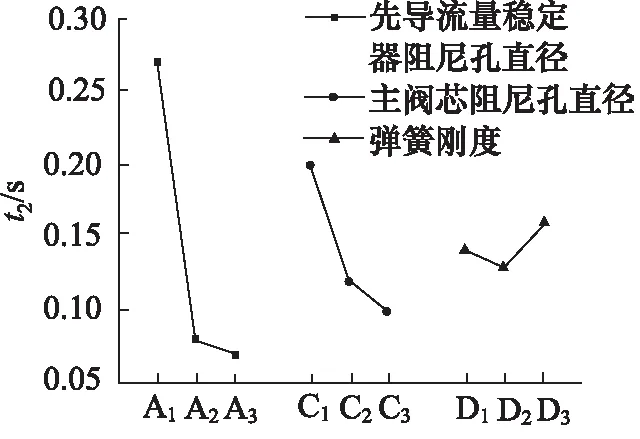

图5~图7为各因素对各试验指标的影响示意图,分析认为:主阀芯阻尼孔直径对超调量有显著影响。随着主阀芯阻尼孔直径的减小,比例减压阀输出压力超调量明显减小。这是因为当主阀芯阻尼孔直径较小时,主阀开启后经过较小阻尼孔所产生的压降较大,主阀反馈腔所受的压力冲击减小,则表现为输出压力超调量减小,但此时比例减压阀稳定时间、响应时间都略大[11-12]。先导流量稳定器阻尼孔直径的增大能降低减压阀的响应时间,减小超调量。这是因为先导流量稳定器阻尼孔直径增大时,通过先导流量稳定器的流量增大,进入先导阀的流量增加,反向推动主阀芯打开主阀的时间缩短,比例减压阀响应因此提高[13]。弹簧刚度在所选水平对试验指标的影响中均出现了最小值,刚度增大或减小都将会引起比例减压阀响应时间、稳定时间和超调量的增加,因此弹簧刚度的选择要适中。

图5 各因数对超调量的影响示意图

图6 各因数对稳定时间的影响示意图

表5 正交试验仿真结果极差分析表

图7 各因数对响应时间的影响示意图

对于多指标的正交试验中常对数据进行综合评价,本研究采用综合加权评分的方法对减压阀的动态特性进行综合评价,综合加权评分公式如下[14]:

Yi=mi1ni1+mi2ni2+…+mijnij

(1)

式中,Yi—— 综合评分

mij—— 指标系数

nij—— 试验指标值,下标i,j表示第i组试验的第j个指标值

根据要求超调量、稳定时间、响应时间的权重比为:5 ∶3 ∶2。故各组试验的综合评分计算公式为:

Yi=5ni1+3ni2+2nij

(2)

各指标结果经综合评分计算后的数据见表4,从表中可以看出4号试验与7号的试验综合评分较低,符合要求。

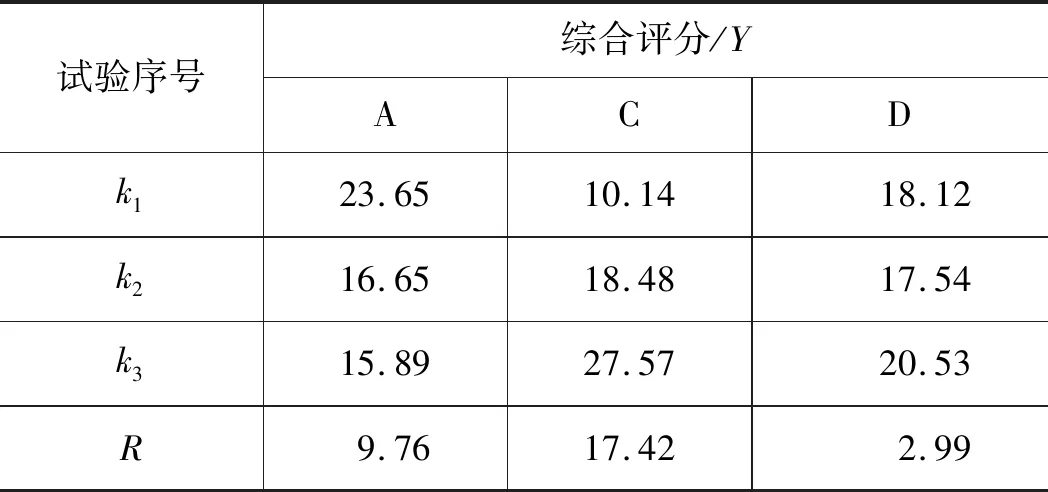

表6为各指标综合评分极差分析结果,从表中可以得到:3个因素对减压阀动态综合特性影响程度的主次顺序是主阀芯阻尼孔直径、先导流量稳定器阻尼孔直径、弹簧刚度。

表6 正交试验仿真结果综合评分极差分析表

图8为3个因素对综合评分的影响示意图,综合评分随先导流量稳定器阻尼孔直径的增大而降低,随主阀芯阻尼孔直径的增大而增大。弹簧刚度所选水平中综合评分出现了最小值。各因素对综合评分的影响趋势类似与对超调量的影响趋势,这是超调量在综合评分中所占权重大的原故。由图5可以得出最优试验组合为A3C1D2,即先导流量稳定器阻尼孔直径0.7 mm,主阀芯阻尼孔直径0.3 mm,弹簧刚度2.6 N/mm。

图8 各因素对综合因素评分的影响示意图

4 优化结果的仿真验证

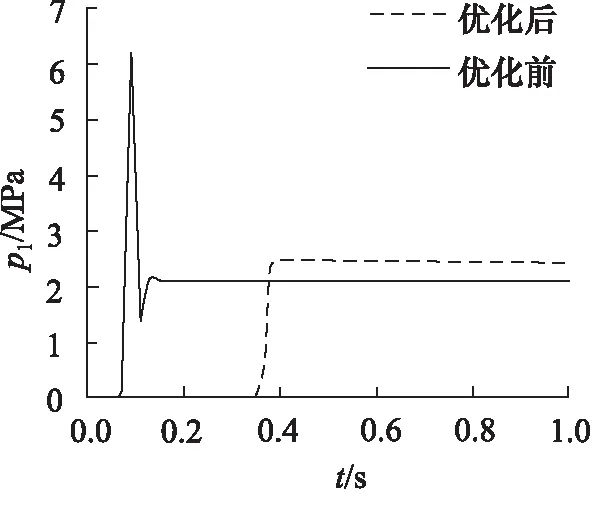

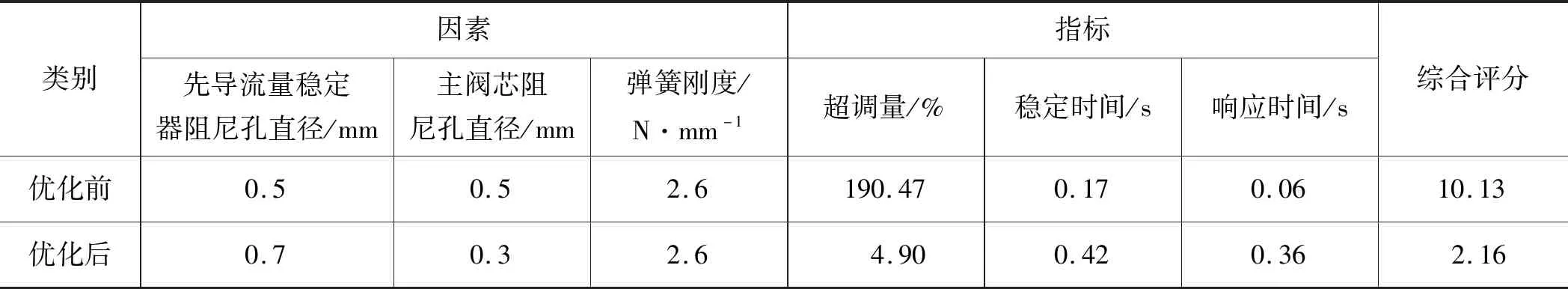

经过上述计算与分析,确定了比例减压阀优化后的结构参数,利用建立好的模型对结构参数优化后的比例减压阀进行仿真验证,验证该条件下比例减压阀动态综合特性是否最优。图9为比例减压阀结构参数优化前与优化后的输出压力动态特性图,表7是结构参数、试验指标、综合评分对比表。结合图9与表7可以看出优化后的比例减压阀超调量明显减小,稳定时间与响应时间略有变大,但比例减压阀稳定时输出压力有所提高,动态综合特性有显著改善。对于比例减压阀优化后响应时间的变大,可以通过调整放大器,对比例阀的死区进行补偿缩短减压阀的响应时间。因此,最终确定比例减压阀优化后的结构参数是先导流量稳定器阻尼孔直径0.7 mm,主阀芯阻尼孔直径0.3 mm,弹簧刚度2.6 N/mm。

图9 减压阀输出压力动态特性曲线

表7 比例减压阀参数优化对比表

5 结论

本研究通过正交试验与仿真分析的方法对比例减压阀动态特性进行了优化,得出了以下结论:

(1) 3个影响因素对比例减压阀动态综合特性的影响顺序是主阀芯阻尼孔直径、先导流量稳定器阻尼孔直径、弹簧刚度;

(2) 利用正交试验与数值模拟得到了比例减压阀在起始输出压力超调量小、平稳压力不减要求下的具体结构参数,分别是先导流量稳定器阻尼孔直径0.7 mm,主阀芯阻尼孔直径0.3 mm,弹簧刚度2.6 N/mm;

(3) 结构参数优化后的比例减压阀起始输出压力超调量明显减小,稳定压力略有增加,动态综合特性明显改善与优化前相比比例减压阀超调量降低了185.57%。