海水泵转子系统的临界转速计算分析

2020-07-14党兴武刘俭辉

马 晓,党兴武,刘俭辉,贺 瑗

(兰州理工大学 机电工程学院,甘肃 兰州 730050)

引言

海水泵广泛应用于军工业、能源、建筑等重要领域,同时具有耐腐蚀、高流量的特点,因其使用环境的特殊性,海水泵面临着寿命短、效率低、稳定性差的现象[1-3]。同时海水泵是LNG接收站冷却水重要的动力源,海水泵稳定性直接影响着整个冷却系统,关乎着整个LNG接收站的安全性和经济性。海水泵在LNG接收站运行期间由于运行工况的不稳定,转子系统会产生强烈的振动,严重影响该冷却系统可靠运行,甚至会造成不可控的连锁停车等风险[4-5],因此,研究和解决海水泵转子系统振动,保障海水泵机组稳定运行,提高LNG接收站海水泵可靠性具有重要的现实意义。

近年来,大多数学者对于离心泵的研究侧重于转子部件的研究[6-8],而对于转子-轴承部件的整体系统研究较少涉及,转子-轴承部件是海水泵运行时的关键部件,其运行的可靠性,直接关乎泵系统整体的安全稳定。目前,离心泵转速往高速发展,而设计点转速与转子的临界转速越来越接近,严重威胁转子的安全稳定[9-11]。海水的复杂性也致使转子系统振动更加强烈,增加不稳定性。国内外众多学者对转子系统的临界转速做出相应的研究,通过建模采用霍尔茨法、传递矩阵法、有限元法等方法获得转子系统的临界转速[12-15]。对于海水泵转子临界转速的分析,往往都是对横向分析而通常不考虑纵向临界分析,易造成计算分析结果不准确、可靠性降低,通过横向和纵向综合分析方法保证设计的准确性。

目前,国内多是采用有限元分析的方法对转子系统临界转速进行分析,通过导轴承的刚度对转子系统的临界转速进行分析,往往不考虑联轴器的扭转刚度和支撑间隙对转子系统的影响。本研究采用横向和纵向临界转速模态分析,较大提高了泵的安全可靠性。

1 试验装置和转子模型

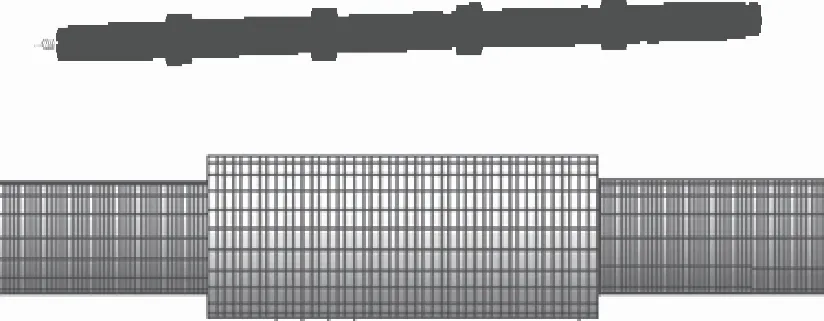

LNG海水泵采用竖轴驱动的驱动形式,结构如图1所示,泵主要由泵外管、叶轮、主轴、滑动轴承、电机等组成,泵轴之间采用键连接,泵轴与电机之间弹性膜片联轴器连接。

图1 泵的结构示意图

转子结构如图2所示,三维模型如图3所示。LNG海水泵转子的有限元模型网格如图 4所示,采用结构化网格,最终模型单元数为11万,节点数为54万。

图2 转子二维图

图3 三维模型图

图4 网格划分及局部放大图

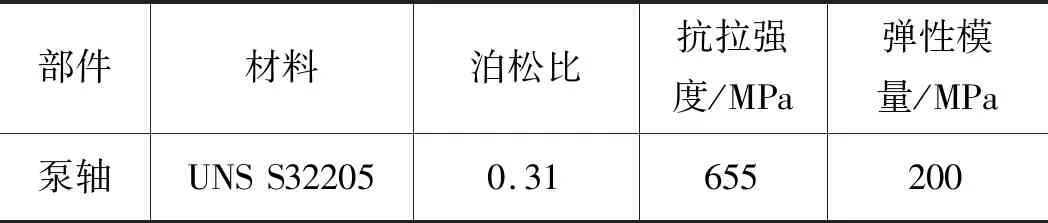

泵轴采用双相不锈钢,具有较高的强度、良好的耐腐蚀、较好的焊接性能。泵轴的材料属性如表1所示。

表1 泵轴材料

2 转子系统临界转速模态分析

海水泵运行过程中,整个转子系统以及联轴器相连接的电动机都会产生不同频率的振动,当转子系统的振动频率与固有频率一致时,会导致轴发生共振情况,缩短轴的寿命,当长时间产生共振,会导致轴的断裂,影响泵效率以及人身安全,所以,对海水泵进行模态分析非常重要。

2.1 转子系统模态分析基础

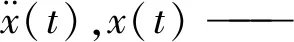

在无外力及忽略阻力的情况下,转子系统运用有限元方法对转子的振动结构进行离散分析,采用近似的方法求解系统特征值和特征向量。转子在笛卡尔坐标系中的运动微分方程:

(1)

式中,M,K—— 系统的整体质量矩阵、刚度矩阵

0—— 零矩阵

假定式中为简谐函数形式,并考虑其独特性,其函数表示为:

det|K-ω2M|=0

(2)

分别求出该公式中的特征值ωi和特征向量φi,每一个特征值对应一个特征向量,形成一个振动形式。

(3)

式中,fi为第i阶固有频率。

2.2 导轴承刚度和联轴器扭转刚度计算

考虑到导轴承以及联轴器对泵轴的影响,分别求出轴承刚度以及联轴器的扭转刚度。

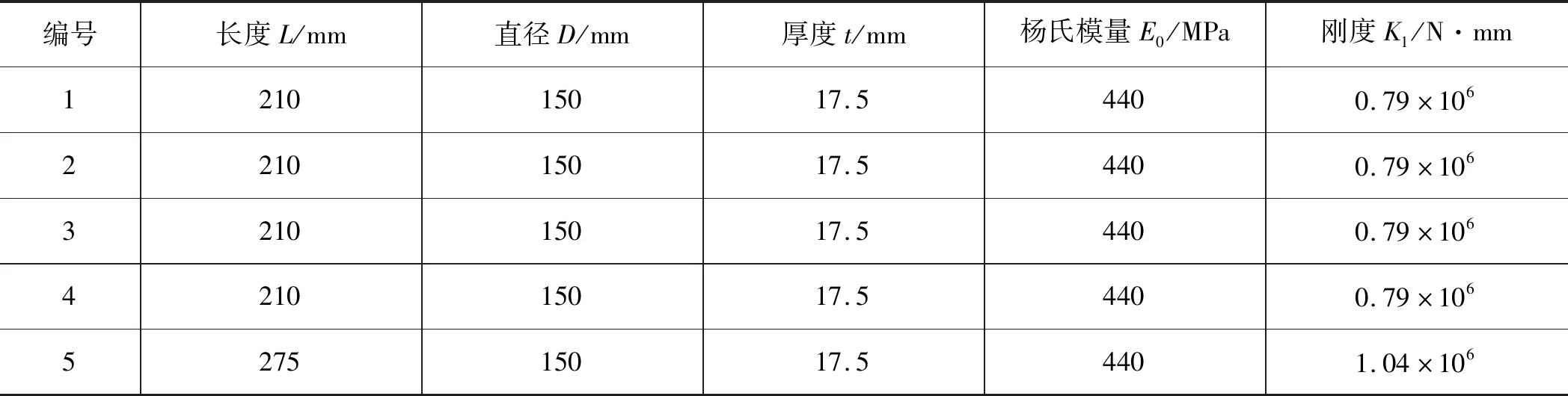

导轴承采用赛龙SXL材料,导轴承的刚度K1取决于外形尺寸参数和材料的物理特性。尺寸式如下所示:

(4)

式中,L—— 轴承长度,m

D—— 轴承直径,m

t—— 厚度,m

E0—— 杨氏模量,MPa

对LNG海水泵的导轴承进行刚度计算,计算数据与结果如表2所示。

表2 导轴承刚度(从上至下)

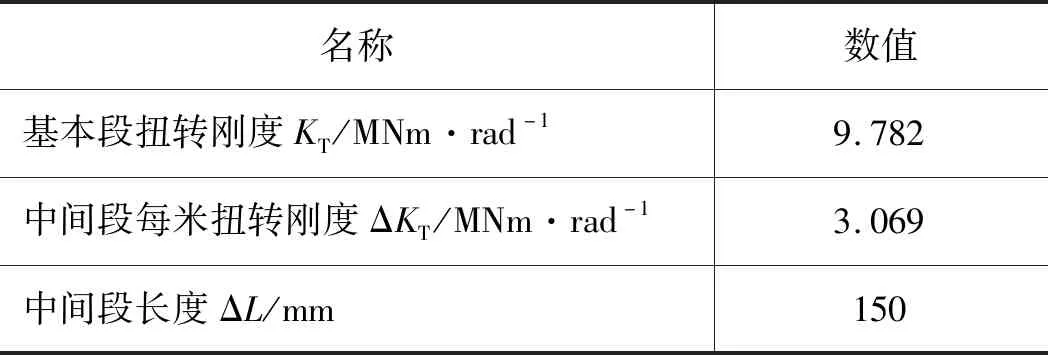

LNG海水泵联轴器采用弹性膜片联轴器。该联轴器的基本参数如表3所示。

表3 联轴器基本参数

联轴器的扭转刚度有公式计算所得:

(5)

式中,K—— 所需的扭转刚度

KT—— 基本段扭转刚度

ΔKT—— 中间段每米扭转刚度

ΔL—— 中间段长度

按上面公式进行计算,得到联轴器的扭转刚度为K=6.62 MNm/rad。

2.3 轴承支撑间距对临界转速的影响

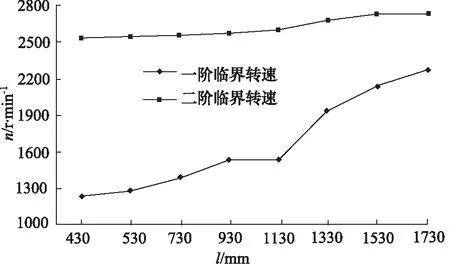

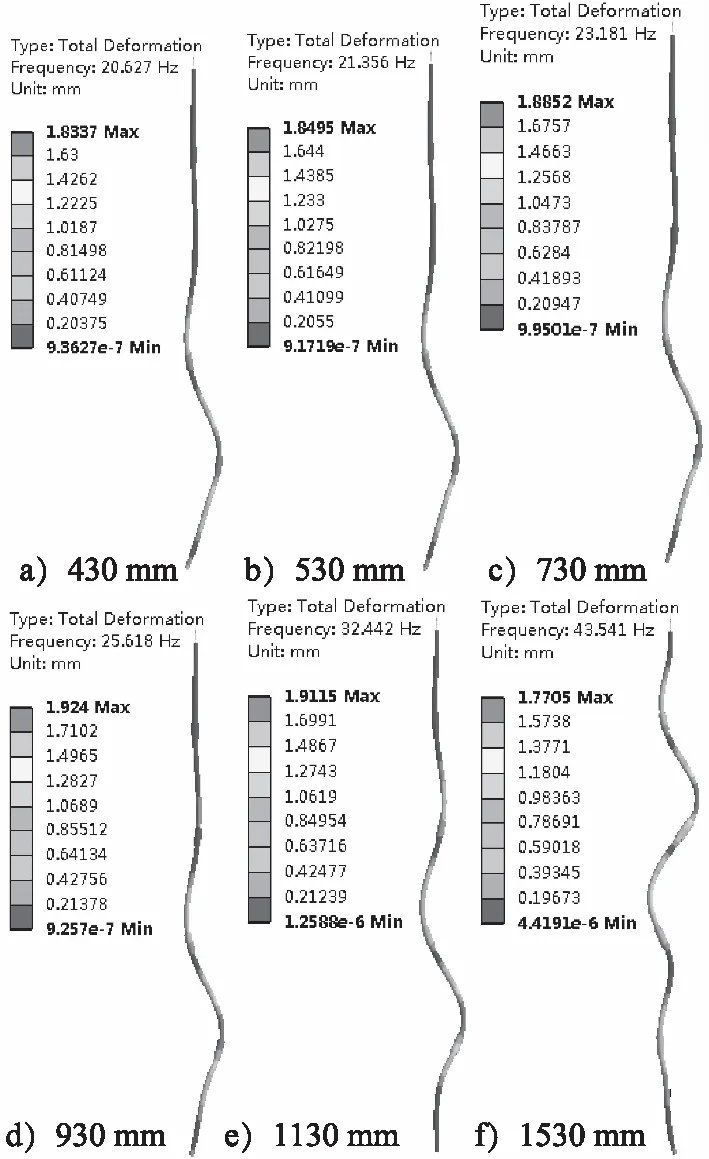

在海水泵设计过程时,除考虑每部分所受的载荷以外,应考虑转子系统支撑件间距对临界转速的影响。目前,转子系统应采用轻量化、紧凑型设计方案,转子不宜过长,对轴承间距对临界转速的影响研究是非常必要。图5为不同支撑间距对转子临界转速的影响,在叶轮该段轴支撑间距,以叶轮端导轴承为基准,在原来间距1553 mm之上分别加大间距430,530,730,930,1130,1530 mm一阶临界转速如图6所示,图7为不同支撑间距转子的横向模态分析。由于泵轴长度过长稳定性差的影响,采用多段式轴对海水泵进行安装,本研究主要研究连接叶轮该段轴支撑间距对横向临界转速的影响。由于联轴器与泵轴的连接为固定位置,不考虑扭转位置对临界转速的影响。

图5 临界转速与支撑间距关系变化

从图5可以清楚看到,随着支撑间距的增加,该海水泵一阶临界转速增速较快,二阶临界转速平稳上升。从图中发现随着轴承间距的增加,海水泵的临界转速相对的增加。可见,支撑间距的增加可以增加转子系统的临界转速。如果轴太长,对于轴的振动影响较大,该海水泵采用分段式轴用轴承套连接起来,较大地减少由于轴太长不稳定性。为了增加转子系统的临界转速,选择在轴的两端对其支撑。

图6 不同间距一阶临界转速示意图

2.4 横向模态分析

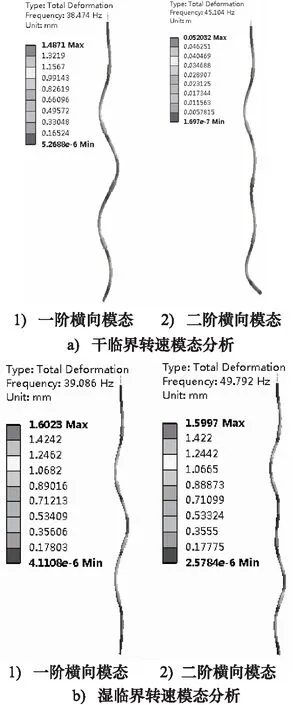

目前,泵朝着高转速、高效率的方向发展,一部分泵超过一阶临界转速运行,所以主要研究一阶和二阶临界转速对转子系统的影响。对转子系统的临界转速的分析往往通过“干”和“湿”两种模态进行对比,考虑密封的设计对可靠性的影响。所谓“干”临界转速是指转子部件在空气中时转速的临界值,“湿”临界转速是指转子部件在浸液旋转时的转速的临界值。“湿”临界转速在“干”临界转速的基础之上考虑转子流固耦合以及口环(套在叶轮进口上的,防止叶轮直接跟泵体磨损)所受的预应力综合分析。转子结构上加载叶轮等结构的质量参数,并考虑导轴承刚度、联轴器扭转刚度、支撑间距等影响,对LNG海水泵转子结构进行横向模态分析,“干”和“湿”临界转速下横向模态分析的结果如图7所示。

从图7可以明显看出,由于流固耦合的作用以及液体对密封动态特性的影响,转子的“湿”一阶横向固有频率大于“干”临界转速,对应的转子“湿”态下横向一阶临界转速N=2310 r/min,为泵实际转速740 r/min的3.1倍,因此LNG海水泵的一阶横向临界转速满足偏离实际转速20%的要求,即LNG海水泵的转子不会产生横向共振,满足使用要求。

图7 横向模态分析

2.5 扭转模态分析

该LNG海水泵,在长轴的传动系统中,由于不同轴承对传动轴有不同频率激振力矩的作用,使该转子系统不可避免的发生扭转振动。若转子系统固有频率与扭转频率相同时,对转子系统甚至整个泵系统产生严重的损坏。通过对转子系统扭矩分析,避开共振区。干湿临界转速的扭转模态由于旋转方向受力不变的原因故不会产生变化。

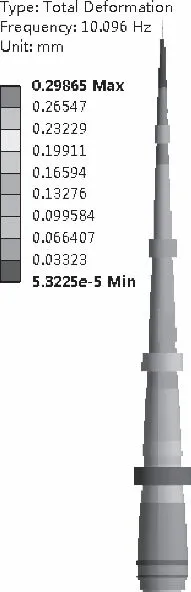

转子结构上加载叶轮等结构的质量和转动惯量等参数,并考虑导轴承和联轴器刚度的影响,对LNG海水泵转子结构进行扭转模态分析,扭转模态分析的结果如图8所示。从图8上可以看出,转子的一阶扭转固有频率为10.1 Hz,对应的转子一阶扭转临界转速N=606 r/min,为泵实际转速740 r/min的0.82倍,因此LNG海水泵的一阶扭转临界转速满足偏离实际转速10%(即需偏离的转速范围为666~814 r/min)的要求,即LNG海水泵的转子不会产生扭转共振,满足使用要求。

图8 一阶扭转模态

3 理论与模拟对比分析

临界转速的大小理论值与轴的密度、几何形状、结构形状等因素有关,要同时考虑不同因素,准确计算转子系统的临界转速相对比较困难,也是不必要的。实际上,根据不同设计要求,考虑主要因素,建立简化的计算模型,求得临界转速的近似值。

转子的临界转速按要求进行计算,转子临界转速的计算公式如下所示。

(5)

式中,m1—— 叶轮质量,kg

m0—— 轴的质量,kg

E—— 轴材料弹性模量,Pa

J—— 轴的截面惯性矩,m4

γ—— 支座形式系数

L—— 轴长,m

β—— 集中质量m1转换为分布质量的折算系数

该公式通常只计算第一、二阶临界转速,高于二阶的临界转速时误差较大。为了更好地对比分析,将理论值与“湿”临界转速有限元计算值见表4。

表4 转子临界转速对比表

从表4中看出理论计算结果大于有限元计算值,主要原因由于轴径变化、轴刚度以及密封动态特性的不确定性导致结果存在差别,同时理论计算结果较保守,得到较高的安全系数。从工程角度发现2种计算的结果误差都在10%以内,基本吻合,因而有限元分析结果可以接受。

4 结论

(1) 通过有限元法发现转子系统中支撑间距对二阶临界转速影响较大,同时横向“干”和“湿”临界转速差别较大;

(2) 通过横向“干”和“湿”临界转速发现在一定程度上密封的动态特性直接影响转子的临界转速,需综合分析保证转子系统的安全运行;

(3)理论与模拟计算对比可知,有限元法可以较为准确的计算转子的临界转速。