基于Fluent的矢量喷管作动器温度场仿真

2020-07-14满春雷翟富刚

满春雷,贾 涛,陆 畅,翟富刚,张 晋

(1.中国航发长春控制科技有限公司,吉林 长春 130102;2.燕山大学 机械工程学院,河北 秦皇岛 066004;3.燕山大学 河北省轻质结构装备设计与制备工艺技术创新中心,河北 秦皇岛 066004)

引言

航空发动机矢量喷管技术的出现,大大提升了先进战机过失速机动、短距起降的飞行能力,提高了飞机的生存能力和战斗能力[1-2]。矢量喷管作动器(简称作动器)作为矢量喷管的驱动装置,正被大量使用[3-4],作动器的稳定工作直接影响着飞机的性能。

作动器由于受到矢量喷管夹层热环境的影响很大,在不同工况下,作动器处于高温环境中,易导致位置传感器、密封圈等部件超过其可耐受的最高温度而失效[5-6]。

目前,国内对航空发动机矢量喷管作动器及其各主要部件,如电磁阀、伺服阀、作动器的研究围绕在控制系统[7-9]以及动态特性[10-11],热场分析的研究相对较少。如刘杰等[12]为研究过度容积对阀控缸频宽的影响,建立了矢量喷管电液伺服系统的仿真模型,应用分布参数管路模型分析使系统频宽达到最大。初亮等[13]采用AMESim和ANSYS Maxwell建立了电-液制动系统中高速开关电磁阀的模型,对其动态特性进行仿真,并通过试验进行验证。张扬等[14]提出了一种伺服阀温度敏感操作力的解析建模方法,以研究变化温度条件下的温度特性,为易受伤害的阀门的温度引起的堵塞故障提供了解释。

本研究针对某航空发动机实际工况,建立了作动器的温度场仿真模型,探索作动器内外边界温度分布规律,旨在为作动器设计提供理论支撑。

1 作动器及其工作原理

矢量喷管作动器主要由筒体、传感器定子和动子、端盖、活塞、冷却套筒、连接块组成,如图1a所示。

图1 作动器模型

作动器安装在矢量喷管的夹层中,航空燃油通过进入活塞左右2腔推动活塞进出,活塞的位置是由传感器检测的。作动器内部航空燃油的温度远低于外部环境温度,因此在作动器的内部设计冷却油路进行冷却,如图1a所示。

冷却油路循环原理:航空燃油经进油口进入作动器左腔,燃油通过冷却套筒与传感器定子间的环状间隙1,进入到活塞与传感器动子所构成的腔室,然后燃油经过冷却套筒与活塞构成的环状间隙2,最后通过活塞上的泄漏孔进入到作动器的右腔室,冷却油从出油口排出,反之亦然。

2 作动器温度场模型

作动器置于航空发动机矢量喷管固壁夹层,为模拟作动器所处环境,建立图1b所示的空气仓。内表面正对矢量喷管壁为高温辐射面,外表面为环境温度表面。

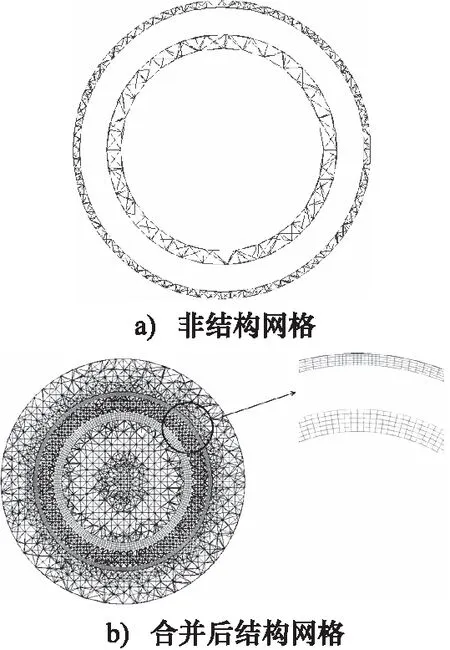

考虑到作动器模型的复杂性,利用ICEM CFD软件采用非结构网格划分方法对模型进行网格划分,设置网格基本尺寸大小为1.5 mm,作动器与空气仓内外表面距离较近,作动器筒体对应的空气仓内外表面对应区进行网格加密处理,目的是提高求解精度,网格数量为400万,如图2所示。

图2 有限元模型

环状间隙1宽度为0.5 mm、长度为60 mm,环状间隙2宽度为1 mm、长度为165 mm,此处模型尺寸小易使网格数量少,查看此处环状间隙内的非结构网格,如图3a所示。

图3 环状间隙网格

环状间隙内网格如图可以看出,在网格尺寸控制在1.5 mm以下环形间隙内只有1层网格,需优化环状间隙内的网格。环形间隙采用结构化网格划分代替此处非结构网格,将原有环状间隙内非结构网格删除,划分为结构网格,将结构网格与其他非结构化网格进行装配,通过interface连接,网格划分后的环状间隙网格如图3b所示,环状间隙内的网格层数各为5层,网格数量为800万。

2 边界条件及物性参数

2.1 边界条件

1) 空气仓边界条件

作动器在工作时正对的面为矢量喷管的壁面故空气仓内表面设为矢量喷管壁的温度,空气仓外表面以及空气仓其余表面设为环境温度。

2) 进、出油口边界条件

作动器实际工作时为流量入口,流量大小为4 L/min,故作动器进油口边界条件为流量入口,出口为速度出口。

3) 辐射换热模型设置

作动器由于表面两侧分别为流体计算域和固体计算域,要计算导热量,就要进行流固耦合传热设置,即在热边界条件中选择耦和(coupled)选项。作动器位于高温环境中,矢量喷管壁为高温壁面,作动器和矢量喷管壁通过辐射换热进行换热,因此辐射换热模型采用Surface-to-Surface(S2S)模型,任意2个表面的辐射换热量为:

(1)

式中,φ1,2—— 换热量

Eb1,Eb2—— 辐射力

ε1,ε2—— 各面辐射率

X1,2—— 角系数

A1,A2—— 辐射面积

由斯蒂芬-玻尔兹曼定律知:

Eb=δbT4

(2)

式中,δb—— 斯特雷常量

T—— 热力学温度

4) Viscous Model模型设置

流动分为层流和湍流两种形式,当流速很小时,流体呈分层流动,相邻互不混合,雷诺数小于临界雷诺数,称为层流;当流速较大时层流被破坏,流体出现互相混合,雷诺数大于临界雷诺数,形成湍流。活塞和冷却套筒之间环形流道、传感器定子和冷却套筒之间环形流道宽度d较小,可认为是同心缝隙,其雷诺数计算公式如式(3)所示,得同心缝隙的临界雷诺数为1100。

(3)

式中,Re—— 雷诺系数

ρ—— 密度

v—— 流速

d—— 流道宽度

η—— 流体黏度

作动器在工作时通油流量4 L/min,通过式(3)计算得环状间隙1和环状间隙2的湍流系数分别为1966和2673,故设置作动器计算模型为标准k-ε模型。

2.2 物性参数

矢量喷管作动器各部分材料参数如表1所示,流体介质为航空燃油。

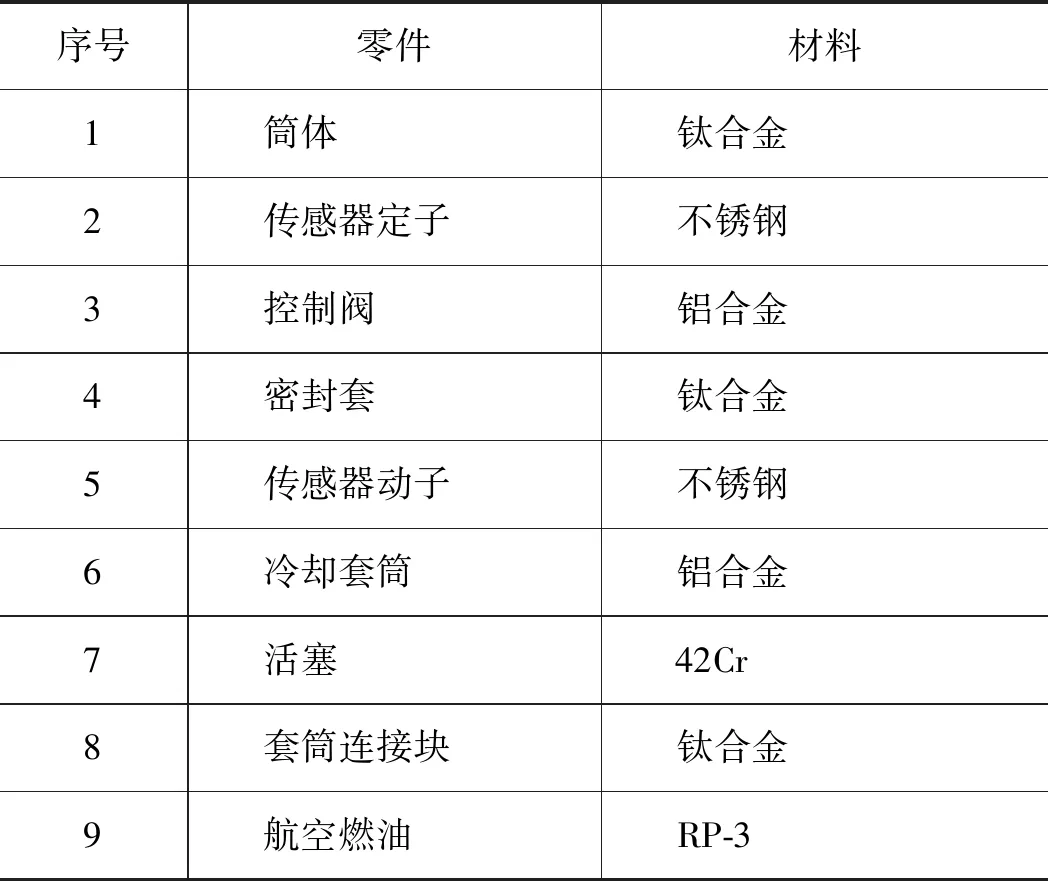

表1 零件物性参数

3 试验测试与仿真结果对比

搭建作动器温度试验台如图4所示,该试验台可以测试作动器的动态特性、出力、作动器内部温度,基于此试验台测试作动器在活塞全行程时高温环境下作动器内部温度。

作动器安装在试验台上,试验温度通过加热装置获得,进入作动器的航空燃油流量通过伺服阀进行控制,因需要测试试验台内部温度值,将温度传感器采用嵌入式安装,在图4中的3个位置钻出孔洞,将温度传感器嵌入作动器中。进行作动器温度场试验,试验时环境温度为200 ℃,航空燃油温度为70.4 ℃,流量为4 L/min,试验测得a,b,c3点传感器的温度值分别为:169,126.2,120 ℃。

图4 作动器温度场试验台

在同样工况下对矢量喷管作动器进行温度场仿真计算,作动器的内部流线图如图5所示。

图5 作动器流线图

通过流线图的流向和分布可以看出,航空燃油从进口流入,经过冷却油路后,从出油口流出验证了仿真模型对各个部分网格设置的正确性,使航空燃油的流向、分布与作动器正常工作时相同。作动器的仿真温度云图如图6所示。

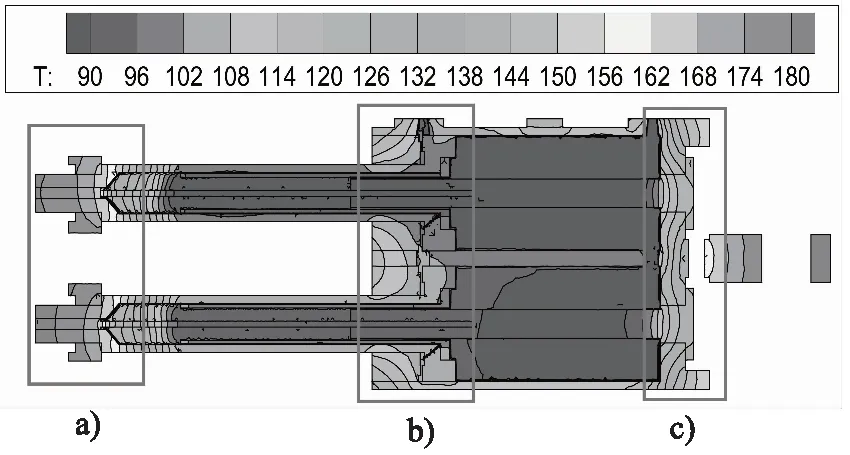

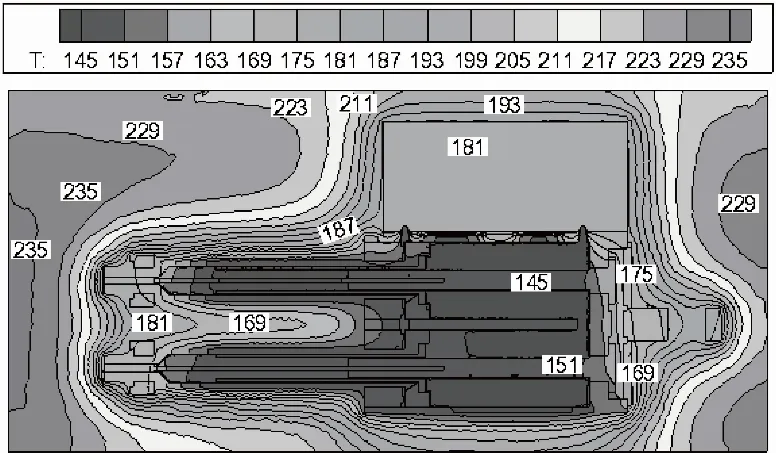

图6 作动器温度云图

从图6中可以看出作动器2端的温度较中间相比温度高,作动器中间部分有航空燃油冷却故中间部分较低,作动器最高温度为180 ℃,最低温度为90 ℃。图4中位置a,b,c为试验设备温度传感器的位置,其3点位置的温度云图如图7所示。

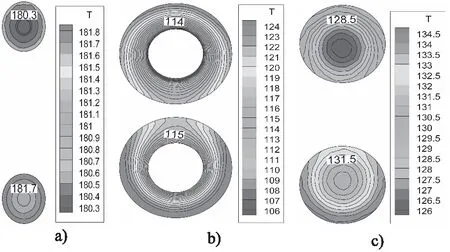

图7 3点位置温度云图

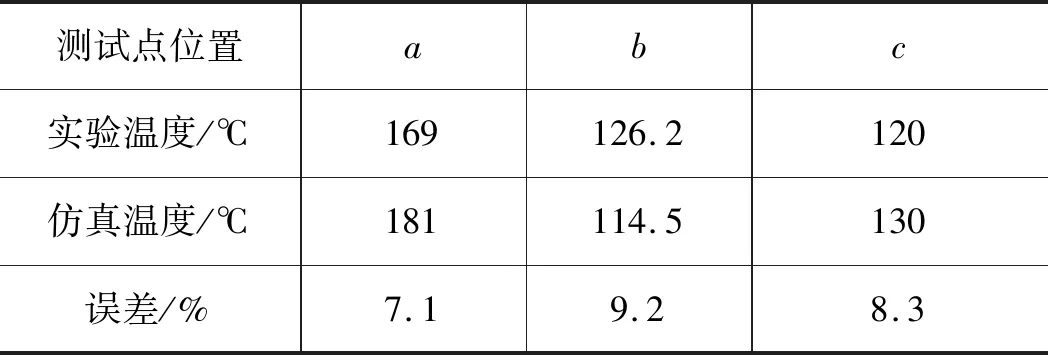

从图7中可以看出在此工况下位置a,b,c平均温度分别为:181,114.5,130 ℃,与试验值进行对比,实验测试点温度与仿真温度对比如表2所示。

表2 测试点温度

从表2中可以看出,试验温度与仿真温度值大致上接近,在位置a,b,c误差为在10%以内。造成这个误差原因在于测量试验温度值时,测试的不仅仅是作动器内部温度的温度,环境温度也会对传感器温度造成一定的影响,且传感器确切的安装位置与仿真提取的温度位置存在差异;并且测试值受人为因素、仪器的精度、材料的属性与仿真预设值有差异等诸多因素的影响,造成实验与仿真结果存在偏差,但是偏差范围在可控范围内,证明了参数化模型的准确性。

4 典型工况下作动器温度场仿真分析

作动器在实际工作时分为常规工况和短时高温工况,分析两种工况下作动器内部温度场分布,以及易超温传感器元件的温度场分布规律。

4.1 常规工况

作动器常规工作时通油流量为4 L/min,在发动机机匣表面温度长期为273 ℃、环境温度为215 ℃时,即作动器模型中空气仓内表面为273 ℃、环境温度为215 ℃,仿真计算作动器内部温度场,作动器内部温度分布如图8所示。

由图8可知在整个作动器模型中,作动器区域的温度比空气仓的温度低,这是因为没有作动器的区域介质为空气,空气仓面通过辐射换热将温度辐射到空气中,再由空气辐射到作动器,且作动器在工作时通油,航空燃油也会带走部分作动器的温度。作动器中易受高温影响而失效的元件为传感器定子和动子,分别对传感器定子和传感器动子进行温度场进行分析,提取传感器定子、动子温度云图,如图9、图10所示。

图8 作动器温度分布云图

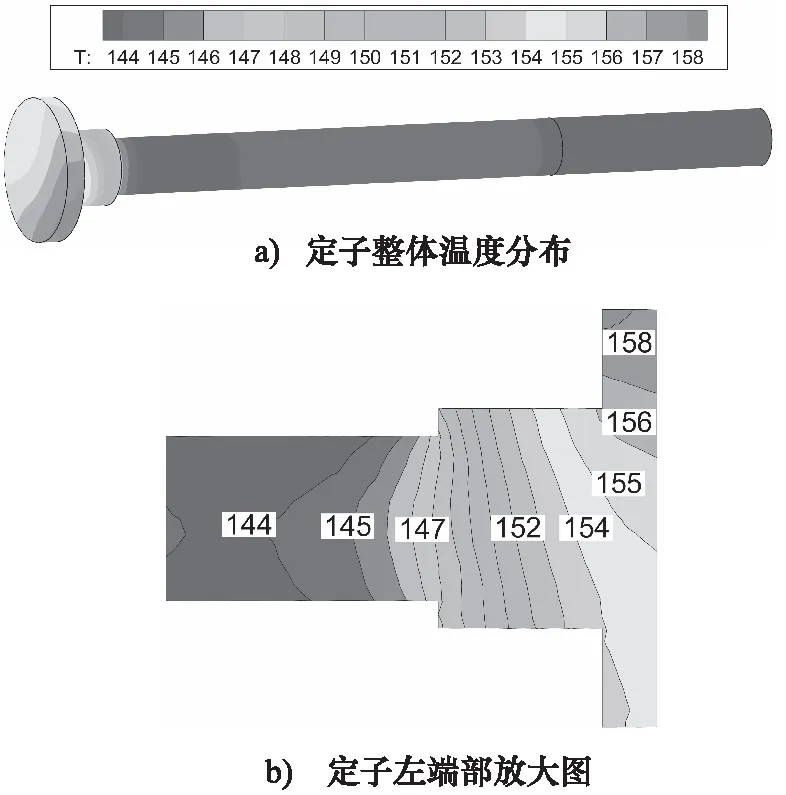

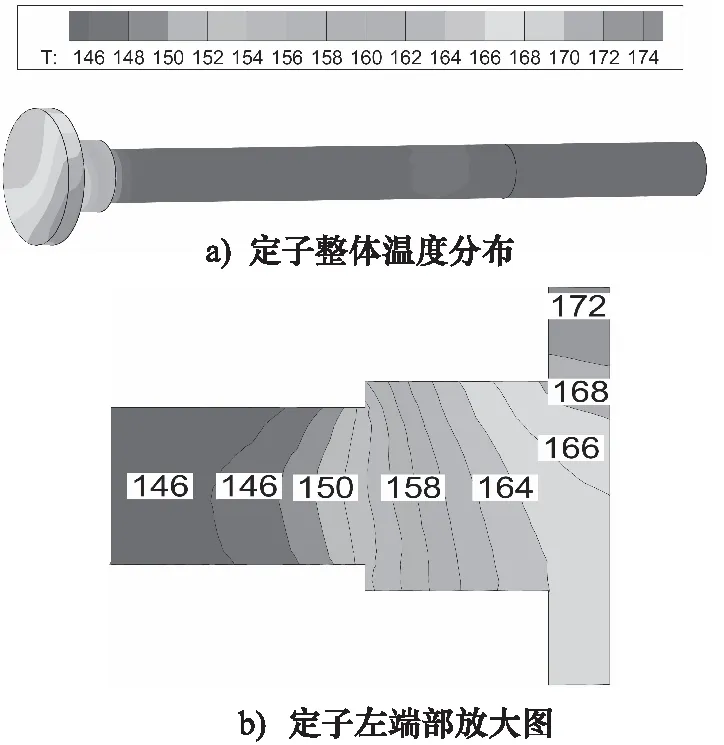

图9 传感器定子截面温度分布云图

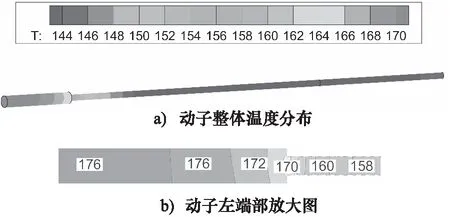

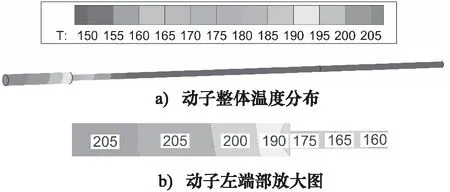

图10 传感器动子温度云图

由图9可知,传感器定子左侧端部温度高达158 ℃,定子右端及中部温度低,平均温度为150 ℃,而最低温度为144 ℃。这是因为传感器定子右端及中端有航空燃油冷却,温度比暴露在筒体外面的部分低,定子左端则暴露筒体外没有燃油冷却因此温度较高。从传感器动子云图10中可以看出,动子左端最高温度为176 ℃,动子右端及中端温度较低,平均温度152 ℃,最低温度为144 ℃。传感器动子左端端部暴露在空气中,受环境温度影响较大,温度较高,而动子中端及右端由设计的冷却油路进行冷却,故温度较低。

4.2 短时高温工况

作动器在发动机机匣表面温度短时362 ℃,环境温度为250 ℃时,即作动器模型中空气仓内表面为362 ℃,外表面温度250 ℃,仿真计算作动器传感器定子、动子温度值。作动器为金属材料,考虑到金属材料导热性好的特点,在短时也会使作动器的温度急剧上升,此时按稳态极限条件考虑仿真计算作动器内部温度场,分析作动器传感器定子、动子的温度分布如图11、图12所示。

图11 传感器定子截面温度分布云图

图12 传感器动子截面温度分布云图

由图11、图12可知,传感器定子平均温度为150 ℃,最低温度为146 ℃,最高温度为174 ℃;传感器动子平均温度为167 ℃,最低温度为150 ℃,最高温度为205 ℃。从仿真计算结果可知,位移传感器被冷却油冷却的部分温度较低,而不与冷却油接触的部分温度较高。短时高温工况较常规工况相比传感器温度有所提升,动子平均温度增加了15 ℃,传感器动子的最高温度达到了205 ℃,较常规工况相比增长了29 ℃,为了保证传感器的正常工作需要在设计作动器传感器动子的右端部采取热防护措施。

5 结论

本研究针对航空发动机矢量喷管作动器进行了参数化建模,对于尺寸较小的环状间隙结构采用了非结构网格和结构网格的混合网格的划分方法,利用Fluent软件对作动器进行稳态温度场分析,并通过试验验证了模型的准确性。

分析了在2种不同工况下作动器内部温度场分布以及易受温度影响的元件传感器定子、动子的温度分布规律,并得到了如下结论:

(1) 常规工况时,作动器冷却油路对传感器元件冷却效果显著,传感器被冷却的部分温度较低,未被冷却的传感器端部没有出现超温情况;

(2) 短时高温工况时,传感器整体温度明显增加,传感器被冷却部分未出现超温,未被冷却的传感器端部可能存在超温情况,需在作动器设计时对此部分采取热防护措施,为后续作动器设计提供了重要参考。