基于裂纹生长的胶体颗粒自组装结构色纤维

2020-07-13谢京励

谢京励,邓 旭

(电子科技大学基础与前沿研究院,成都 610054)

引言

自然界中五彩斑斓的色彩主要有化学色和结构色两大类,目前,化学色广泛用于印染行业,通过在纺织品上施加化学色物质是其生色的主要途径。然而,由于印染工艺流程复杂,且在印染过程中消耗大量水资源,最后产生大量化学染料和助剂(渗透剂,助染剂)形成的污水,对环境造成了巨大伤害[1]。与化学色相比,结构生色不用色素,通过自身亚显微结构对光进行散射、衍射、干涉而产生颜色[2],其具有绿色环保、低能低耗等优点。受自然界中结构色的启发,越来越多的研究将结构色应用到纺织领域,制备绿色环保的结构色纤维,从而解决传统化学生色带来的环境问题。

制备结构色纤维常用方法之一是胶体颗粒自组装。在没有人为干扰的情况下,胶体颗粒自发形成有序的结构,即为自组装。为了获得形状规则的纤维,在自组装的过程中,通常会引入模板[3-5]。刘志福等[4]首先将直径不超过10μm的石英毛细管浸入胶体悬浮液中,在毛细力的作用下胶体颗粒在毛细管中自组装,然后溶解毛细管得到颗粒自组装形成的结构色纤维。但是,模板的引入使操作变得繁琐,一定程度上增加制备成本,且在溶解模板的过程中胶体的结构容易被破坏。倪海彬等[6]将 SiO2和 PS球在玻璃毛细管的表面进行自组装,得到蛋白石结构,然后去除玻璃毛细管从而制备中空的结构色纤维。但是中空的纤维易折断,结构容易被破坏,且这种方法步骤繁琐,耗时很长,组装时间需要10 h~15 h。因此,有必要寻找一种简单易操作、耗时短、无模板的自组装方法来制备结构色纤维。

蒸发诱导是实现颗粒自组装的一种常见方式。胶体悬浮液蒸发可以改变胶体颗粒的相互作用,进而实现颗粒堆积的致密及有序化。例如当一滴咖啡滴到桌面上,待溶剂蒸干,咖啡颗粒便沉积在液滴的边缘,形成“咖啡环”。研究发现,随着胶体溶液蒸发,颗粒堆积成膜,胶体膜在干燥的过程中常常伴有裂纹产生[7-9]。通常来讲,研究人员不希望材料中出现裂纹,许多领域包括胶体膜、光刻、涂层等致力于规避裂纹,例如在光子晶体膜的制备中,裂纹扮演了负面角色,若想要制备均匀的大面积光子晶体膜,需要避免裂纹的产生[10-11]。然而,近年来,越来越多的研究表明均匀、可控的裂纹图案在微通道[12]、电极[13-14]、传感器[15]、表面图案化[16]等领域存在巨大潜力。这表明,胶体膜中的裂纹是一把双刃剑,虽然不规则不可控的裂纹会破坏材料的完整形貌,但均匀可控的裂纹却能为上述微通道[12]、传感器[15]等材料制备开拓新的思路,因此,裂纹的受控生长及其理论研究是十分有必要的。近年来的研究发现,裂纹的生长方向与蒸发过程中的“蒸发前沿”始终垂直[16-17],Lucas Goehring等人[17]认为胶体膜在干燥过程时颗粒的定向堆积造成了膜结构的各向异性,垂直于“蒸发前沿”方向的颗粒结合强度比较薄弱,因此裂纹容易沿这个方向扩展。Gao Han等人[18]则认为裂纹生长与胶体膜干燥过程中的应力状态有关,平行于“蒸发前沿”的方向具有最大的拉伸应力,因此裂纹的方向总是垂直于“蒸发前沿”。若能够控制“蒸发前沿”的形态和方向,裂纹的生长就可以得到控制。

基于此,本文开发了一种通过控制裂纹生长将胶体颗粒自组装成结构色纤维的方法。结构色纤维的制备主要分为两步:(1)胶体颗粒自组装;(2)裂纹生长。在蒸发的过程中,胶体颗粒在毛细力的作用下自组装成胶体膜,胶体膜与基材粘连并抵抗横向拉伸应力从而产生裂纹。在裂纹生长的过程中,通过“蒸发前沿”的方向和形态,可以控制裂纹一直是以平行线状的方式扩展,从而将胶体膜分成均匀的结构色纤维。通过改变实验条件可以对颗粒自组装和裂纹生长进行调节,从而实现纤维结构和形貌的可控性。与传统的模板诱导法相比,该方法制备结构色纤维操作简单,无需复杂的设备和任何模板,成本低,具有良好的可重复性,可大批量生产。归功于表面周期有序的纳米结构,所制备的纤维有望应用于光学、传感器等领域,且由于纤维可大批量简单生产的优点,纤维的应用有望产业化。

1 实验部分

1.1 实验试剂和设备

主要试剂:无水乙醇(AR级,Aladdin试剂公司),氨水(AR级,国药化学试剂公司),四乙氧基硅烷(AR级,Sigma-aldrich),透析袋(分子量:12000~14000,阿里巴巴),两头通玻璃圆管(阿里巴巴)。

主要设备:鼓风干燥箱(DHG-9053A,上海一恒科技有限公司),正置金相显微镜(102C,尼康公司),激光粒度仪(Mastersizer 3000E,Malvern Panalytical公司),场发射扫描电子显微镜(Quanta 250,FEI公司),紫外可见反射光谱仪(SP-1702,上海圣科仪器设备公司)。

1.2 SiO2胶体颗粒的制备

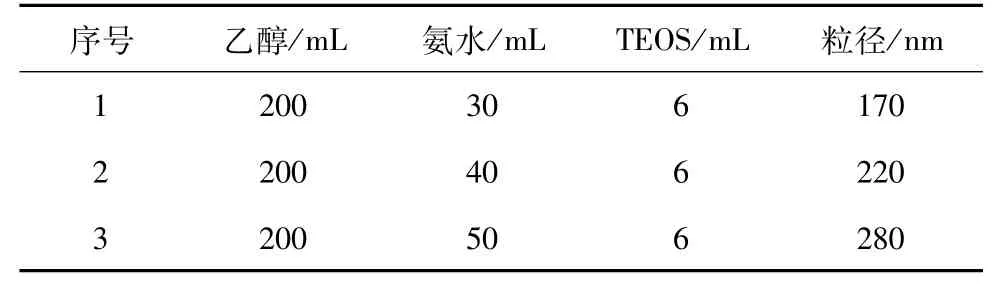

通过Stober法制备SiO2胶体悬浮液。其粒径通过改变氨水的量进行调控。本实验中,我们制备了三种粒径的SiO2胶体悬浮液,分别为:170 nm,220 nm,280 nm。以170 nm的SiO2颗粒制备过程为例:首先在500 mL圆底烧瓶中加入200 mL无水乙醇和30 mL氨水,以500 r/min的速度搅拌并水浴加热至60℃,然后加入6 mL四乙氧基硅烷,60℃下反应8 h取出悬浮液,然后用无水乙醇离心三次以除去悬浮液中的杂质。本实验中颗粒粒径通过加入氨水的量进行调节,配方见表1。

表1 不同粒径的SiO2胶体颗粒的合成配方

1.3 结构色纤维的制备

本实验通过蒸发诱导制备结构色纤维,具体步骤为:

(1)将50 mL烧杯和内径2 cm、高5 cm两头通玻璃圆管用乙醇清洗并烘干。

(2)在烧杯中加入30 mL的SiO2胶体悬浮液,将两头通玻璃圆管置于其中,随后转入鼓风干燥箱中。

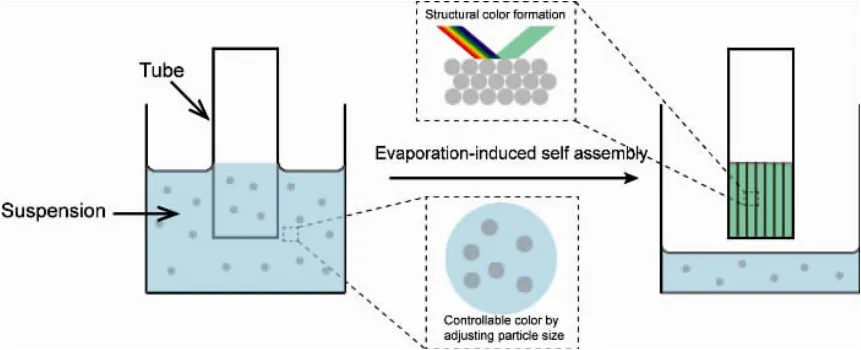

(3)鼓风干燥箱温度设置为70℃,湿度保持在10%,如图1所示,随着溶剂蒸发,胶体颗粒在圆管壁上自组装成结构色纤维。且纤维的颜色可通过改变粒径进行调节。

(4)当悬浮液液面下降1 cm时,取出容器中多余的悬浮液,继续蒸发,直至纤维完全干燥。干燥后的纤维显示出结构色。由于纤维与圆管壁粘连的作用力较弱,通过晃动和轻击瓶壁就可将纤维取出。

图1 结构色纤维的制备示意图

1.4 测试与表征

粒径分析:通过激光粒度仪在25℃下测量SiO2胶体颗粒的粒径。

形貌表征:分别通过金相显微镜对结构色纤维进行形貌表征并统计纤维的宽度分布。

结构表征:通过场发射扫描电子显微镜(SEM)对纤维表面结构进行表征。将纤维粘在样品台上,并镀金1 min使其导电,由于高加速电压会将样品击穿,故选用低加速电压(10 kV)拍摄所有图像。

光学性质:将结构色纤维置于黑色塑料薄片上测量其反射光谱。

2 结果与讨论

2.1 颗粒粒径分布

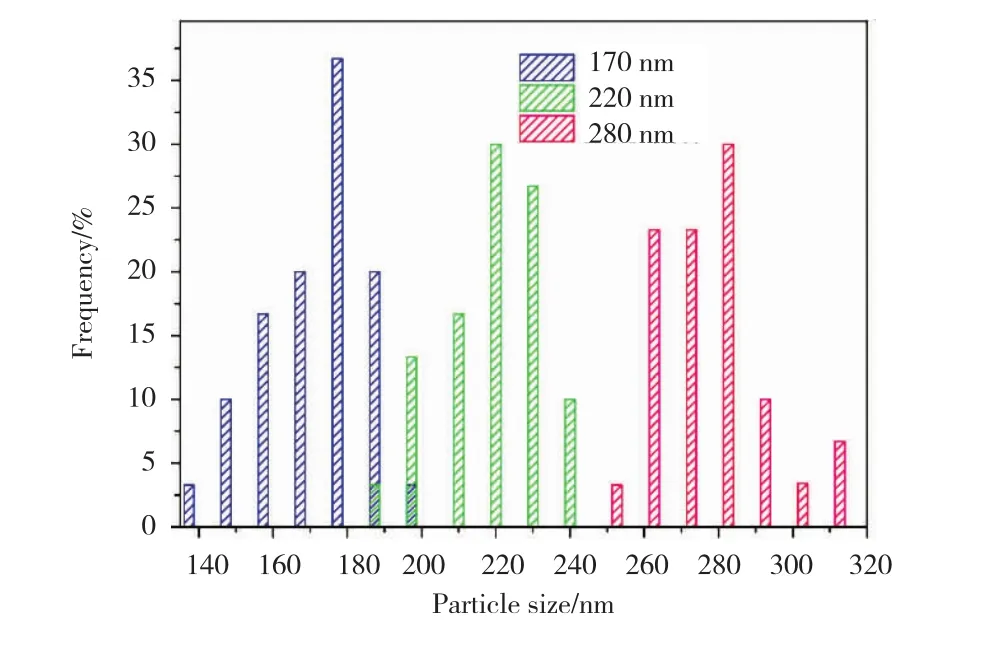

本实验中,通过Stober法制备SiO2胶体颗粒。四乙氧基硅烷在氨水的催化下生成大量硅酸分子后脱水生成Si-O-Si缩合物,当浓度达到一定值时,缩合物聚集形成二氧化硅粒子,随后缩合物在其表面不断反应导致颗粒粒径增加。氨水作为催化剂,有助于缩聚反应生成,因此,通过调节氨水的量,制备了三种不同粒径的SiO2颗粒,并通过激光粒度仪测量颗粒的粒径,图2是三种颗粒的粒径图,其平均粒径分别为170 nm、220 nm和280 nm。由图2可以看出,三种颗粒的粒径分布较为集中,说明颗粒尺寸均匀,具有良好的分散性。

图2 不同尺寸的SiO2颗粒粒径分布直方图,蓝色、绿色和红色的平均粒径分别为170 nm、220 nm和280 nm

2.2 结构色纤维的形成机制

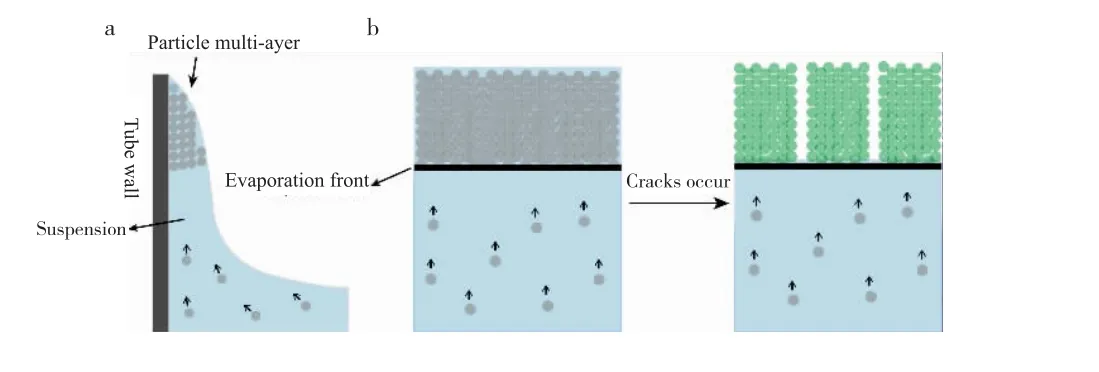

如图3所示,结构色纤维的形成机制可以分为两个阶段:(1)颗粒自组装,(2)裂纹形成。当溶液蒸发时,在毛细力的作用下,胶体悬浮液驱动胶体颗粒在圆管壁上堆积,随着液面下降,胶体颗粒在管内壁自组装成密堆积胶体膜;玻璃管内壁亲水,胶体膜易与管壁粘连,为抵抗横向变形,产生横向拉伸应力,胶体膜在拉伸应力的作用下产生裂纹。由于裂纹的生长方向与蒸发过程中出现的“蒸发前沿”始终垂直,因此,通过控制“蒸发前沿”的方向和形态,裂纹生长的方向就能得到控制,这是制备结构色纤维的理论依据。本实验中,采用了玻璃圆管,在蒸发过程中,“蒸发前沿”是与圆管底部相同的圆形状,且其变化的方向始终与液面下降的方向一致,故裂纹呈“平行线状”生长,将圆管上的胶体膜分成均匀的结构色纤维。

图3 结构色纤维的形成机制:(a)胶体颗粒自组装;(b)蒸发前沿的裂纹形成

2.3 结构色纤维的形貌

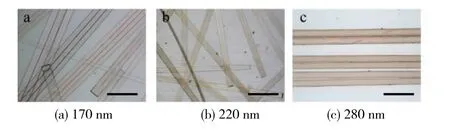

通过金相显微镜对结构色纤维的形貌进行初步表征,图4所示为170 nm、220 nm和280 nm的SiO2胶体颗粒形成的结构色纤维的光学图像。由图4可以看出,纤维之间的黑色条纹即为裂纹,裂纹的边缘非常规则,呈“平行线状”,因此所诱导产生的纤维形貌规则,尺寸均匀。且纤维的尺寸与粒径密切相关,当颗粒粒径增大时,纤维的宽度随之增大。

图4 不同粒径的SiO2胶体颗粒自组装的结构色纤维的光学图像:标尺均为500μm

2.4 结构色纤维的微观结构

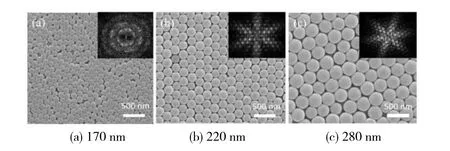

由于放大倍数的限制,金相显微镜无法观测到纤维的微观结构,因此我们通过场发射扫描电子显微镜(SEM)观察纤维的表面微观结构,图5所示分别为170 nm、220 nm和280 nm的SiO2胶体颗粒自组装的结构色纤维的SEM图。由图5可以看出,纤维表面光滑平整,颗粒排列有序,说明本方法在不借助任何模板的情况下,颗粒在自组装的过程中也能找到合适的位置进行排列,从而形成有序结构。插图中的傅里叶变换(FFT)图像从侧面证明了纤维结构的有序性。纤维中的颗粒呈现正六边形排列,形成颗粒-空气-颗粒的周期性排列,正是由于这种周期性结构,纤维才能显现出特定的结构色。

图5 不同粒径SiO2胶体颗粒纤维表面结构分析(插图为对应的FFT图像)

2.5 结构色纤维的光学性质

本文所介绍的结构色纤维是由SiO2胶体颗粒制成的周期性电介质,因此其显示出由光子带隙引起的角度相关的乳光,由于晶格周期与可见光波长相当,因此这种乳光对肉眼可见。图6所示为不同粒径组成的纤维的反射光谱,从谱中可以看出,在351 nm、483 nm和585 nm处分别出现明显的反射峰,对应于宏观可见的蓝色、绿色和红色。反射光谱还显示出布拉格反射光谱的位置随粒径变化而变化,反射峰在较小的粒径下朝较短的波长线性移动,这是因为根据布拉格方程λ=2d(其中d是(111)面的晶面距离,因此反射峰的位置与d成正相关,即与颗粒的粒径成正相关。当粒径分别为170 nm、220 nm和280 nm时,纤维分别表现出蓝色、绿色和红色。

图6 结构色纤维的反射光谱:蓝色对应170 nm SiO2胶体颗粒,绿色对应220 nm SiO2胶体颗粒,红色对应28 nm SiO2胶体颗粒

2.6 纤维形貌的调控

2.6.1 纤维宽度、厚度的调控

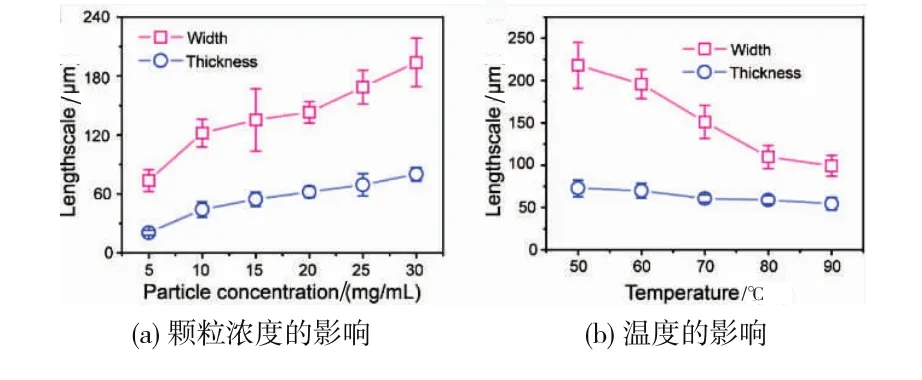

本实验中,通过改变颗粒浓度和蒸发温度实现对纤维宽度、厚度的调控。在蒸发的过程中,颗粒浓度是决定颗粒通量的重要因素,从而对纤维形貌产生影响。本实验中选用220 nm的SiO2胶体颗粒探究颗粒浓度对纤维形貌的影响,如图7(a)所示,纤维宽度几乎与颗粒浓度成线性关系,纤维厚度也随颗粒浓度的增加而增加。这是因为当颗粒浓度增加时,悬浮液中流体流动将会带动更多的颗粒在液-固-气三相接触线处自组装,在此处,纤维正在生长,从而导致颗粒堆积的层数增加,纤维的厚度增大,其宽度也随之增大。因此,颗粒浓度会影响自组装区域的颗粒通量,其与纤维的宽度和厚度直接相关。

溶剂蒸发时,颗粒在不同蒸发速率下的运动速度有所改变,从而影响颗粒的稳定堆积。蒸发速率随着温度的升高而增大,本实验中,通过调节实验温度来改变蒸发速率,并选用220 nm的SiO2胶体颗粒探究蒸发速率对纤维形貌的影响。如图7(b)所示,纤维的宽度与蒸发温度几乎成反比,且随着温度的上升,纤维的厚度对应减小。这是因为蒸发温度在一定程度上与颗粒自组装成膜的速度有关,随着蒸发温度升高,悬浮液中的部分胶体颗粒没有充足的时间运输至固-液-气三相接触线,胶体膜已经完成干燥,从而导致纤维的厚度和宽度随之减小。

图7 纤维(220 nm)宽度、厚度的调控

2.6.2 纤维长度的调控

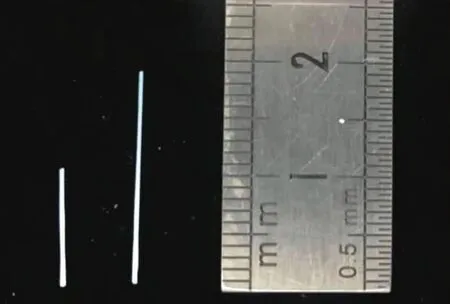

长度是纤维的重要参数之一,通过改变蒸发过程中液面的下降高度来调控纤维的长度。随着溶剂蒸发,当液面高度下降1 cm后,取出剩余溶液,纤维在玻璃圆管上生长,因此所获得的纤维长度为1 cm。若控制蒸发时间,调节液面下降高度,纤维的长度便随之改变。如图8所示,当液面高度下降2 cm后再将剩余溶液取出,制得了长度为2 cm的纤维。由于圆管的长度受限,所制备的结构色纤维的长度相应受限。但理论上来讲,在颗粒浓度变化对纤维形貌影响不大的前提下,如果圆管足够长,便能制备足够长的纤维,且纤维的长度可以通过改变液面下降高度进行调节。

图8 不同长度结构色纤维(220 nm)的制备

3 结论

(1)通过Stober法制备了不同尺寸的单分散SiO2胶体颗粒,以此为原料将胶体颗粒自组装成胶体膜,利用胶体膜中的裂纹与蒸发前沿的关系,获得了“平行线”状的裂纹,这些裂纹将胶体膜切分成均匀的结构色纤维。

(2)纤维的形貌和颜色具有可调性。改变颗粒的尺寸从170 nm、220 nm变为280 nm,纤维的颜色由蓝色、绿色变为红色。纤维的厚度、宽度可通过颗粒浓度、蒸发速率进行调节,纤维长度可通过液面下降高度进行调控。

(3)与传统的结构色纤维的制备方法相比,该方法简单方便,可重现性高,无需复杂的仪器和任何模板,在一定程度上降低结构色纤维的制备成本。