PVC涂层聚酯纤维膜材撕裂性能试验研究

2020-07-13张旭波吴明儿

包 晗, 张旭波, 吴明儿

(同济大学 建筑工程系, 上海 200092)

膜结构属于轻柔结构,绝大部分破坏由大雪或强风引起.国内外的一系列膜结构破坏工程实例显示,膜材料的抗拉强度不足往往并不是引起破坏的主要原因,破坏的实质是因为膜材料可能存在的断丝、裂缝和折痕等损伤,使得膜材在过大的雪荷载、风荷载作用下产生应力集中导致撕裂,再由撕裂扩展导致膜面发生整体破坏[1-2].然而,目前国内外的膜结构技术规范均按抗拉强度进行强度验算,抗撕裂强度仅作为膜材料的一项性能参数对其提出要求,还无法对膜结构进行撕裂破坏验算[3].

织物撕裂性能测试常用的是单轴撕裂试验,主要包括舌形(单舌、双舌)撕裂和梯形撕裂.目前围绕单轴撕裂试验的研究主要集中于:揭示舌形撕裂和梯形撕裂的损伤机制和影响因素,建立细观几何模型和有限元模型对膜材的抗撕裂强度值进行预测[4-11],对比分析不同测试方法的优缺点[12-13],讨论不同测试方法对应的抗撕裂强度之间的关系[14].研究发现:涂层作用、纱线材料参数、编织方式、编织结构及交织点间的摩擦力等因素均会对织物的单轴抗撕裂强度产生重要影响,且针对建筑膜材,梯形撕裂的破坏模式较为统一,结果比较稳定,是一种值得推荐的撕裂性能测试方法.

近几年的研究主要集中于更接近膜结构实际撕裂破坏过程的单、双轴中心撕裂试验,以及可看成是单轴中心撕裂试验简化的单侧边开缝撕裂试验.国内外学者围绕建筑膜材、飞艇蒙皮等涂层织物,采用单侧边开缝[15-16]及单、双轴中心撕裂方法[17-23],研究了切缝长度、切缝角度、偏轴角度、应力比、拉伸速度等因素对膜材中心抗撕裂强度的影响,采用断裂力学理论、临界应力场理论、Thiele经验公式等多种理论方法对试验结果进行拟合,并建立有限元模型,对裂缝的扩展模式及膜材的抗撕裂强度进行预测.

综上所述,目前针对建筑膜材撕裂性能的系统研究较少,特别是双轴中心撕裂试验过程中的应变场变化以及相应的理论研究缺乏,能实际用于膜结构设计的撕裂理论还远未完善.为此,本文选用膜结构中常用的聚氯乙烯(PVC)涂层聚酯纤维膜材,进行了单、双舌及梯形撕裂试验,对比分析这3种测试方法所得到的膜材抗撕裂强度数据;开展了膜材的双轴中心撕裂试验,研究初始裂缝角度对膜材裂缝扩展及抗撕裂强度的影响,并对双轴中心撕裂过程中的裂缝尖端应变场进行非接触式应变测量,分析了应变场分布规律.本文试验结果可为建筑膜材的撕裂性能研究提供基础数据.

1 试验

1.1 试验材料

选用国产某PVC涂层聚酯纤维膜材,膜材厚度为0.76mm,经测试其经向抗拉强度为887.4N/cm(4437N/(5cm)),纬向抗拉强度为657.4N/cm (3287N/(5cm)).

1.2 单轴撕裂试样

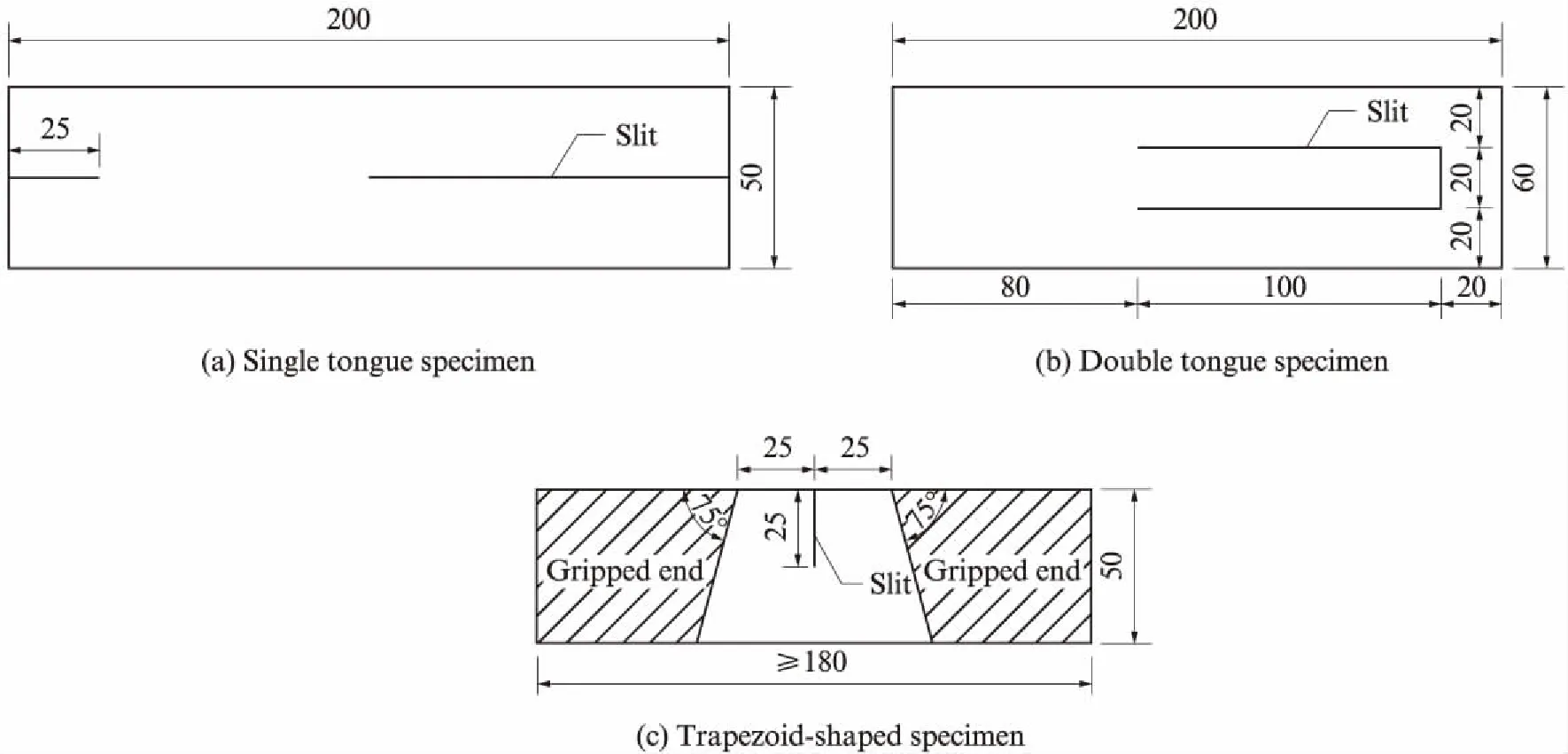

采用单舌撕裂法、双舌撕裂法和梯形撕裂法这3种常用单轴撕裂试验方法测试膜材的抗撕裂强度,3种单轴撕裂试样尺寸如图1所示.

图1 单轴撕裂试样Fig.1 Uniaxial tearing specimens(size:mm)

1.3 双轴中心撕裂试样

参考膜材的双轴拉伸试验标准,采用十字形试样进行双轴中心撕裂试验.如图2所示,试样沿膜材经纬向制作,其中心区域为160mm×160mm的矩形,伸臂处在160mm段内间隔3~5cm做均匀切缝处理,使外拉力能够比较均匀地传递给中心区域.十字形试样制作完成后,用刀具在试样中心处预制切缝,切缝长度统一为40mm,与试样经向分别呈0°、45°和90°夹角.剪裁时应尽量小心,防止出现纱线损失.每种切缝角度的试样各制作2片.

图2 双轴中心撕裂试样Fig.2 Biaxial central tearing specimen(size:mm)

2 试验设备与试验方案

2.1 试验设备

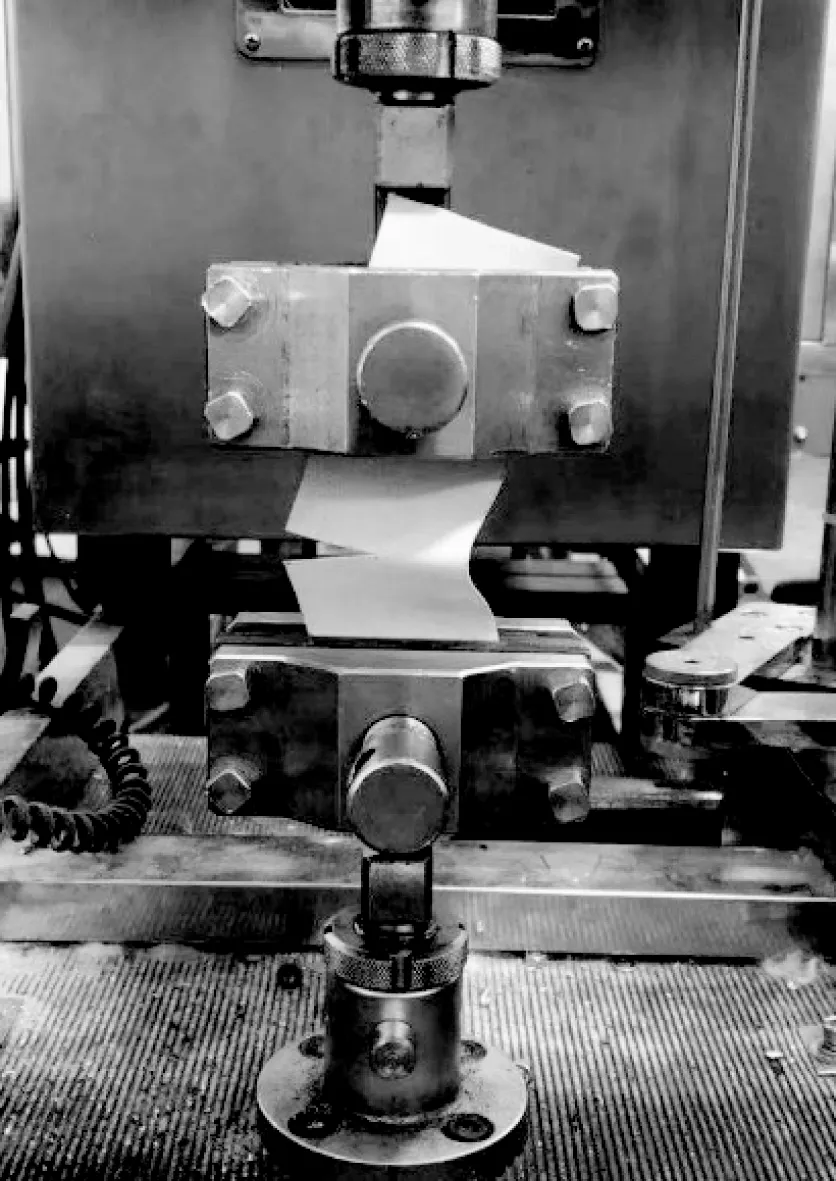

单轴撕裂试验利用深圳新三思CMT4204微机控制电子万能试验机进行,试验夹具为平面夹持式夹具,如图3所示.

图3 单轴撕裂试验装置Fig.3 Device of uniaxial tearing test

双轴中心撕裂试验利用同济大学自主研发的具备自动控制和数据采集功能的膜材双轴拉伸试验机进行,如图4所示.试验机由机械结构和电子控制2部分组成,可以进行膜材的正交双向拉伸,且保证十字形膜材试样中心点为不动点,拉伸过程中可以控制拉伸速度和2个方向上的拉力比等试验参数.

图4 双轴中心撕裂试验装置Fig.4 Device of biaxial central tearing test

为了测量撕裂试验过程中撕裂区域膜面应变场分布,采用了三维数字散斑动态应变测量分析系统.该系统利用2个高速摄像机,实时采集物体在各个变形阶段的散斑图像,然后依据数字图像相关算法进行物体表面变形点的立体匹配,并重建出匹配点的三维空间坐标.对位移场数据进行平滑处理和变形信息的可视化分析,可快速、高精度、实时、非接触地进行全场应变测量.

2.2 试验方案

(1)根据GB/T 3917.2—2009《纺织品 织品撕裂性能第2部分:裤形试样(单缝)撕破强力的测定》,进行单舌撕裂、双舌撕裂和梯形撕裂试验.试验时拉伸速度均为100mm/min,每种撕裂方法在膜材经向和纬向各裁取5片试样进行试验.

(2)参照DG/T J08-2019—2007《膜结构检测技术规程》,将双轴中心撕裂试样固定在双轴拉伸试验机夹具上进行张拉.本试验经向拉伸速度为 2mm/min,试验机自动控制纬向拉伸速度,使经纬向拉力比保持为1∶1.

3 单轴撕裂试验结果

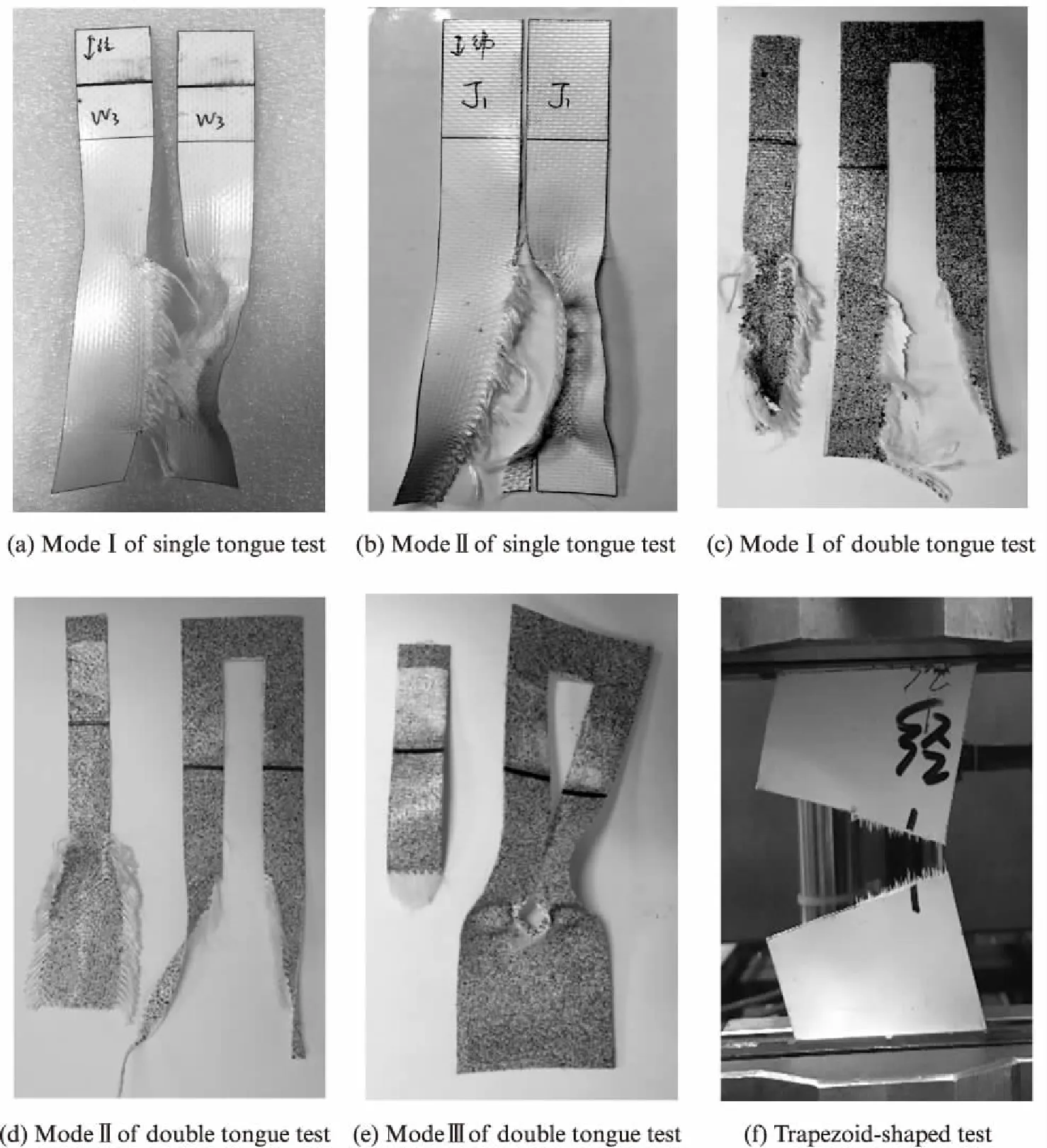

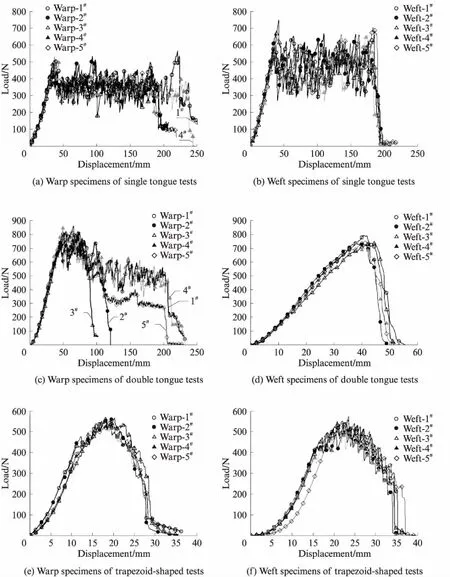

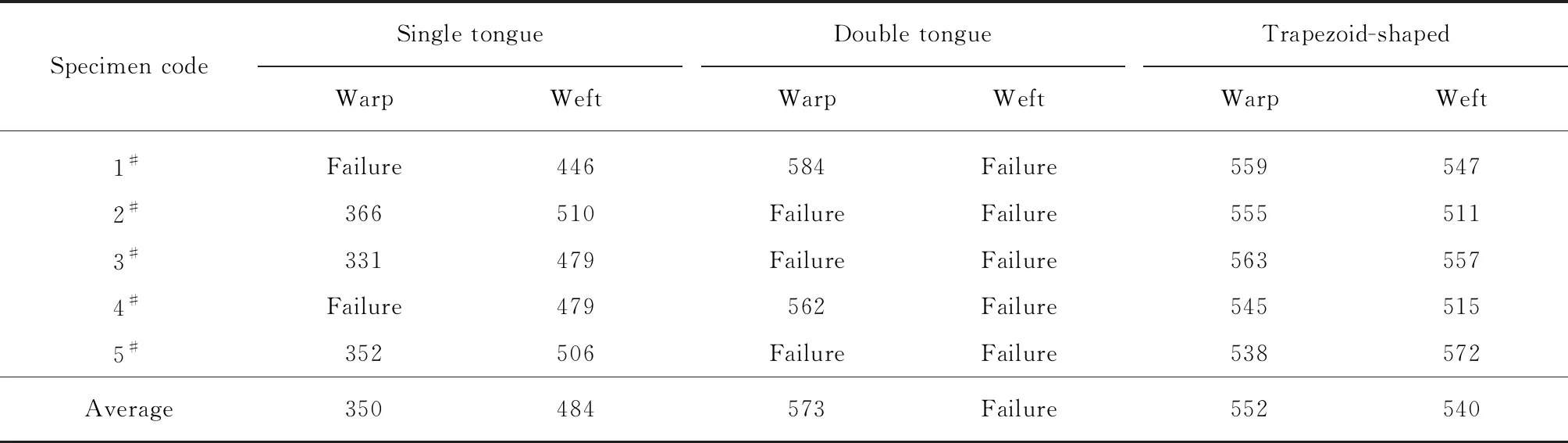

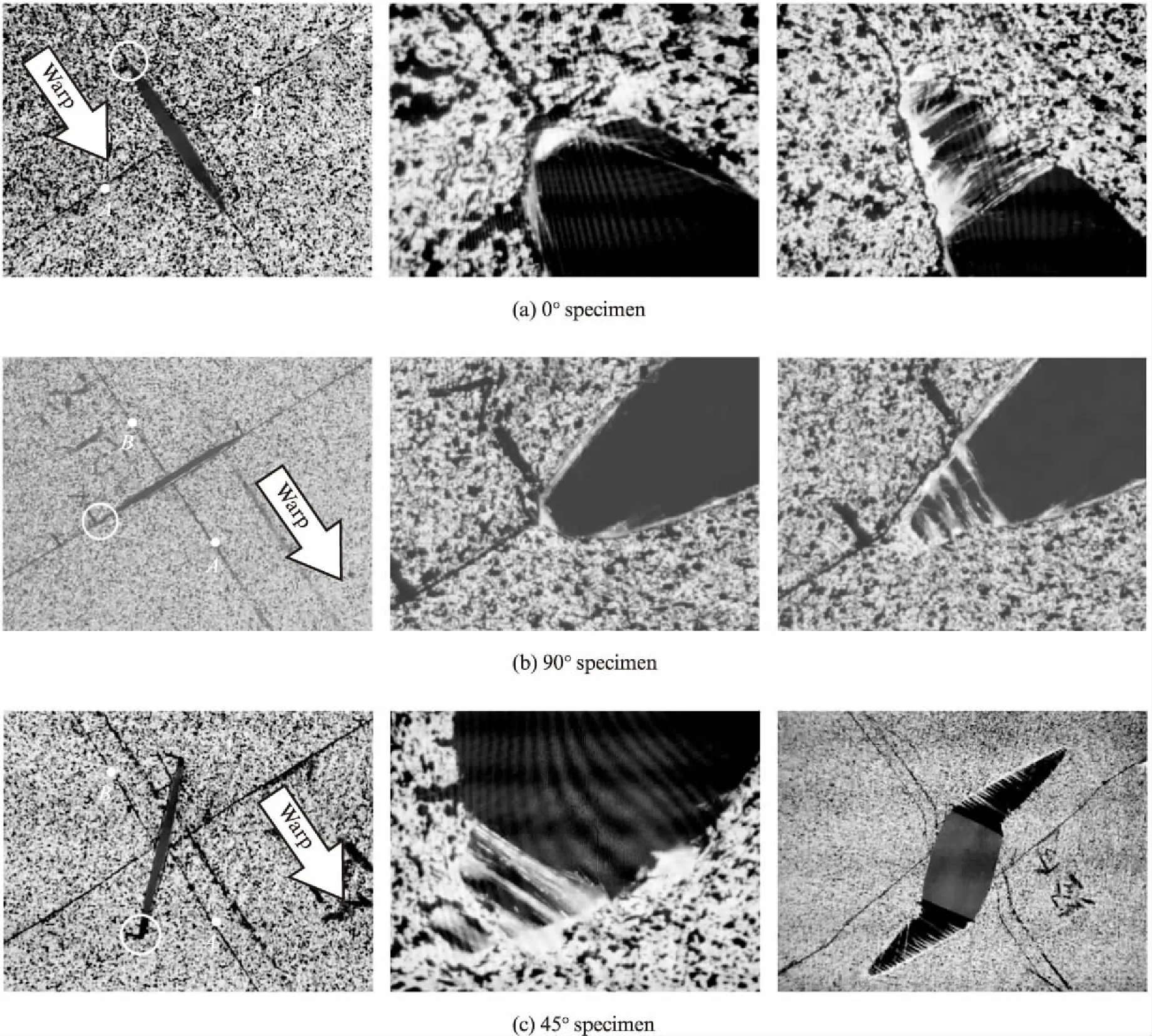

单舌撕裂试验和梯形撕裂试验的几何模型如 图5 所示;单舌、双舌撕裂和梯形撕裂试样的破坏形态如图6所示,荷载-位移曲线如图7所示,抗撕裂强度如表1所示.

3.1 单舌撕裂过程分析

由图5(a)、(b)可见:在单舌撕裂过程中,外荷载首先由纵向纱线承受,接着通过纱线交织点pi(i=1,2,…) 间的摩擦力和涂层的参与被传递给裂缝根部的横向纱线;横向纱线从涂层中被抽拔而出,经过滑移变形,最终形成一个撕裂三角区;随着外荷载的进一步增大,撕裂三角区继续扩充,直到变形量最大的边缘纱线发生断裂而失去承载能力时,撕裂开始扩展.单舌撕裂的开展方向并不稳定,主要有以下2种模式:

(1)模式Ⅰ,裂缝基本平行于加载方向开展(见图6(a)),其荷载-位移曲线有很多的波峰和波谷,如图7(a)中经向试样2#、3#、5#和图7(b)中所有纬向试样的荷载-位移曲线.因为纱线的断裂伸长率和编织密度一定,所以撕裂三角区中的受力纱线根数基本不变,这些曲线都比较稳定.

图5 单舌、梯形撕裂试验的几何模型Fig.5 Geometric models of single tongue and trapezoid-shaped tearing tests

(2)模式Ⅱ,裂缝会偏离一个较小的角度,向一侧斜向开展(见图6(b)).这种破坏模式全部发生在经向试样中,因为在该种试样中,撕裂更容易由强度较高的横向纱线向强度较低的纵向纱线转移.裂缝的斜向开展将导致试样的荷载-位移曲线有更长的波动段,但对其抗撕裂强度影响不大,如图7(a)中经向试样1#、4#的荷载-位移曲线.

根据GB/T 3917.2—2009,单舌撕裂的有效试样须是撕裂完全且撕裂沿着施力方向进行,故本试验中的经向试样1#、4#无效.由表1单舌撕裂试样的抗撕裂强度可见,尽管经向纱线的拉伸强度高于纬向纱线,但纬纱具有更大的断裂伸长率,因此纬向试样的撕裂三角区开展得更为充分,使其具有更高的抗撕裂强度.

3.2 双舌撕裂过程分析

双舌撕裂法与单舌撕裂法的撕裂机理类似,但双舌撕裂试样有2条切缝,因此在舌头两侧会形成2个撕裂三角区.相较于单舌撕裂法,双舌撕裂法的撕裂破坏更为复杂,呈现出以下3种主要的破坏模式:

图6 单舌、双舌、梯形撕裂试样的破坏形态Fig.6 Failure modes of single tongue, double tongue and trapezoid-shaped tearing specimens

(1)模式Ⅰ,裂缝基本平行于加载方向开展(见图6(c)).与单舌撕裂的有效试样类似,其荷载-位移曲线有稳定的波动区,如图7(c)中经向试样1#、4#的荷载-位移曲线.

(2)模式Ⅱ,裂缝向两侧斜向开展(见图6(d)).发生该种破坏的原因与单舌撕裂时相同,即在经向试样中,撕裂比较容易向强度较低的纵向纱线转移.裂缝的斜向开展对双舌撕裂试样的抗撕裂强度影响较为明显,其荷载-位移曲线出现第1个峰值后,即进入衰减阶段,如图7(c)中经向试样5#的曲线.这是因为双舌撕裂的裂缝斜向开展比较严重,横向纱线在织物中的包埋长度会越来越短,从而更容易从织物中被抽拔出来,导致试样的抗撕裂能力显著下降.

(3)模式Ⅲ,舌头在根部被直接拉断,几乎没有撕裂过程(见图6(e)).这是无效试件的典型特征,如图7(c)中经向试样2#、3#和图7(d)中所有纬向试样的荷载-位移曲线.

实际上,以上3种破坏模式往往会出现在同一试样撕裂过程中的不同阶段,只是某种模式可能会占主导地位.根据纺织规范,本试验中只有经向试样1#、4#的撕裂是沿着施力方向进行的,因此是有效的,其余试样均无效.

将有效的单舌、双舌撕裂试样进行对比后可以发现:虽然两者撕裂机理类似,理论上两者的抗撕裂强度应为2倍关系,但实际双舌撕裂试样的抗撕裂强度约为单舌撕裂试样抗撕裂强度的1.6倍.由此可知,双舌撕裂过程较为复杂,3种撕裂模式相互影响,并不能看作是单舌撕裂过程的简单叠加.另外,包括单舌撕裂法和双舌撕裂法在内的舌型撕裂破坏并不稳定,经纬纱线的强度、延伸率、编织密度、交织点之间的摩擦力、涂层的束缚作用等因素对膜材的撕裂破坏过程都会产生一定的影响,经纬试样的差异性较大.

3.3 梯形撕裂过程分析

梯形撕裂与舌形撕裂的撕裂机理具有本质上的不同,主要表现为撕裂三角区内纵向纱线的伸长断裂,横向纱线对撕裂几乎不产生影响.

图7 单舌、双舌、梯形撕裂试验的荷载-位移曲线Fig.7 Load-displacement curves of single tongue, double tongue and trapezoid-shaped tearing tests

表1 单舌、双舌与梯形撕裂试样的抗撕裂强度

Table 1 Tear strengths of single tongue, double tongue and trapezoid-shaped tearing specimens

N

由图6(f)和图7(e)、(f)可见:在外载荷作用下,梯形撕裂试样在裂缝根部的纵向纱线伸长变形,形成撕裂三角区,当加载至一定程度后,三角区内变形量最大的第1根纱线因超过其断裂伸长率而发生破断,此时裂缝开始扩展,荷载-位移曲线出现第1个峰值;随着三角区内的承载纱线根数不断增多,其承载力也会继续上升,当试样另一侧的边缘纱线开始受拉变形时,试样的承载力达到最大峰值;最后由于三角区中已没有足够的纱线继续承载,荷载-位移曲线开始下降,直至试样被完全撕开.由表1梯形撕裂试样的抗撕裂强度可见,梯形撕裂试样全部有效,经向试样的抗撕裂强度略高于纬向试样,总体较为接近.

以上3种单轴撕裂试验的结果表明:舌形撕裂过程中经纬纱线共同参与,撕裂机理复杂,无效试样较多,不宜用于该种PVC膜材的撕裂性能试验;梯形撕裂法撕裂机理较为单纯,更接近于实际结构中膜材撕裂的平面受力状态,且试验结果较为稳定,是值得推荐的撕裂性能测试方法.

4 双轴中心撕裂试验结果

4.1 撕裂过程

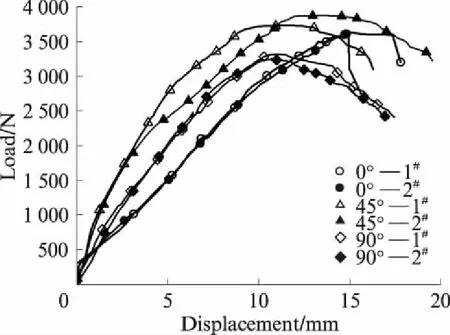

图8是切缝长度统一为40mm、切缝方向与试样经向分别呈0°、45°和90°夹角的3种试样在1∶1双轴拉力作用下的撕裂过程;图9是这3种试样的荷载-位移曲线,其中横轴是膜面切缝两侧A、B点在垂直于裂缝扩展方向上的相对位移,纵轴是对应的垂直于裂缝扩展方向上的轴向拉力.

对于切缝角度为0°的试样(见图8(a)),在开始加载时,初始裂缝呈接近闭合的I字形,随着荷载增

图8 不同切缝角度试样的撕裂破坏过程Fig.8 Tearing failure process of specimens with different slit angles

图9 不同切缝角度双轴中心撕裂试样的荷载-位移曲线Fig.9 Load-displacement curves of biaxial central tearingspecimens with different slit angles

加逐渐扩张为椭圆形,初始阶段的荷载-位移曲线为近似的斜直线;当外荷载增大到一定程度时,裂缝尖端的纱线会从织物涂层中剥离,形成与梯形撕裂试样类似的撕裂三角区,三角区内纱线率先承载,出现伸长变形;随着荷载进一步增加,承载纱线逐渐增多,试样的承载能力得到进一步提高.由于试样制作和试验时的误差,切缝两端的裂缝开展情况并不完全对称.当荷载达到3579.16N时,裂缝一端的三角区内少数纬向纱线因变形量超过其断裂伸长率而开始破断,裂缝开始扩展,此时的荷载定义为扩展临界荷载;裂缝另一尖端也开始延伸,扩展均沿着试样经向进行.撕裂过程中,裂缝尖端的撕裂三角区内不断有纬向纱线从涂层中抽拔出来并发生断裂,又不断有新的纬向纱线加入承载行列,裂缝扩展较为稳定,承载能力也略有提高;当荷载达到 3633.58N 时,裂缝突然迅速扩大,试样迅速失去承载能力而发生整体撕裂破坏,这一荷载值定义为破坏荷载.

对于切缝角度为90°的试样(见 图8(b)),其撕裂过程与0°试样类似,但裂缝扩展方向平行于试样纬向.

对于切缝角度为45°的试样(见 图8(c)),随着荷载增加,其裂缝也是由I字形扩展为椭圆形,裂缝尖端也会形成部分纱线率先承载的受力区域,当荷载达到扩展临界值3649.99N时,尖端受力最大的边缘经向纱线发生断裂,裂缝两端几乎同时沿着试样纬向扩展,但开展过程较为平缓,裂缝最终扩展成为Z字形.

将3种试样的撕裂试验结果列于表2,可以发现,双轴中心撕裂试样的抗撕裂强度和裂缝扩展模式受到了切缝角度的影响,45°时试样的扩展临界荷载和破坏荷载最大,90°时2种荷载相对最小.相对于其他2种情况,切缝角度为45°的试样被切断的纱线根数最少,故其抗撕裂强度最高.切缝角度为0°和90°试样的荷载-位移曲线有较大差异,这是由膜材料的正交异性所致.膜材中纬向纱线相对于经向纱线有更多的卷曲,从而具有更大的伸长率,因此在双轴中心撕裂过程中,纬向纱线撕裂三角区的形成更为充分,有更多的纱线参与承载,导致0°试样的轴向变形程度和撕裂破坏荷载大于90°试样.

表2 双轴中心撕裂试验结果Table 2 Results of biaxial central tearing tests

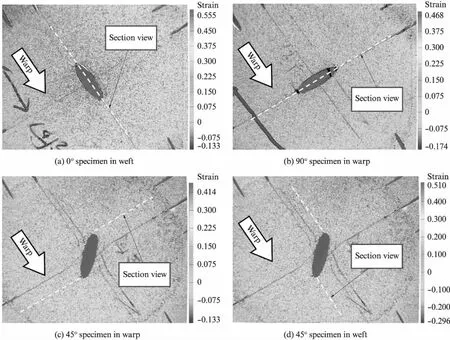

4.2 应变场

图10为扩展临界荷载下各试样的应变场分布.由图10可知,各试样的最大应变均集中在裂缝尖端撕裂三角区内,裂缝两侧部位位移虽然较大,但应变几乎为零,膜面其他位置应变则小而均匀.

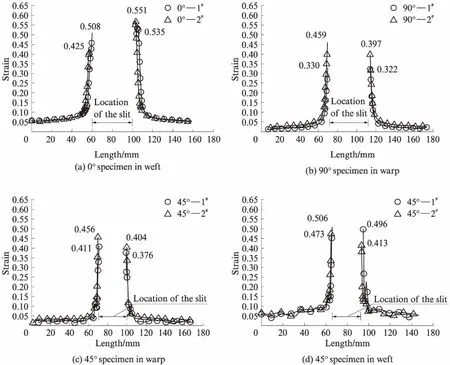

为了更好地考察膜面裂缝尖端的应变场分布,通过裂缝取一个截面,截取方法如图10所示;截面上的应变随位置的变化如图11所示.可以发现,靠近裂缝尖端区域,膜面应变迅速增加.在扩展临界荷载下,0°试样和45°试样的裂缝尖端纬向最大应变为0.5左右,90°试样和45°试样的裂缝尖端经向最大应变为0.4左右.而在单轴拉伸试验中,该种膜材的经向断裂伸长率为0.416,纬向断裂伸长率为0.593,前者与裂缝尖端经向应变场结果基本一致,而后者与裂缝尖端纬向应变场存在一些差异,这是因为在单轴拉伸试验中,纬向试样要经历一段由卷曲变得平整的拉紧过程,所以得到的名义断裂应变会偏大.以上结果进一步说明,正是裂缝尖端三角区内受力纱线的拉伸应变达到断裂伸长率而破断,才促使撕裂开始扩展,因此纱线的断裂延伸率对膜材的扩展临界荷载值具有重要意义.当远离裂缝时,膜面应变迅速减小,距裂缝尖端10mm以外的膜面应变已经减小到0.1以下,说明撕裂过程伴随着裂缝尖端明显的应力集中现象.

图10 扩展临界荷载下各试样的应变场Fig.10 Strain field under propagation threshold load of specimens

图11 扩展临界荷载下各试样的膜面应变分布Fig.11 Strain field distribution on section view under propagation threshold load of specimens

5 结论

(1)单轴撕裂试验方法简单,为目前织物撕裂试验规程所采用.但3种单轴撕裂方法的撕裂机理不同,舌形撕裂和梯形撕裂试验得到的抗撕裂强度难以定量比较.梯形撕裂法得到的试验结果稳定,为目前各国膜结构设计和检测相关规范所采用.

(2)切缝角度会影响双轴中心撕裂试样的抗撕裂强度和裂缝扩展模式.45°试样的扩展临界荷载和破坏荷载最大,90°试样的2种荷载相对最小.0°试样撕裂过程中纬向纱线断裂,撕裂沿经向扩展;45°和90°试样撕裂过程中经向纱线断裂,撕裂沿纬向 扩展.

(3)双轴中心撕裂过程中,膜面最大应变几乎始终集中在裂缝尖端撕裂三角区内.扩展临界荷载下,0°试样和45°试样的裂缝尖端纬向最大应变约为0.5;90°试样和45°试样的裂缝尖端经向最大应变约为0.4,与单轴拉伸试验结果符合良好.