型钢-钢纤维混凝土黏结性能及界面损伤分析

2020-07-13徐佳楠柴志刚

伍 凯, 徐佳楠, 陈 峰, 徐 超,3, 柴志刚

(1.河海大学 土木与交通学院, 江苏 南京 210024; 2.新加坡国立大学 土木与环境工程系, 新加坡 117576;3.铜陵学院 建筑工程学院, 安徽 铜陵 244000)

组合结构是桥梁工程[1-2]与建筑工程[3-4]中的常见结构形式.型钢混凝土[5],外文文献中也常称为concrete encased steel[6-7],是国内外学者广泛关注的组合结构.基于型钢与混凝土界面的黏结[8],2种材料共同工作、协同受力,表现出良好的组合效应,特别适用于重载结构.经过数次地震检验[9],型钢混凝土结构具有良好的抗震性能,且型钢的外包混凝土有利于提升抗火性能[10]、延长耐火极限,因此型钢混凝土也经常用于抗火要求较高的高层和超高层结构体系.

钢纤维混凝土可应用于路面工程[11]与建筑工程[12].将型钢混凝土中的钢筋笼离散化,用钢纤维替代钢筋笼,形成无配筋型钢-钢纤维混凝土结构.在无配筋的型钢-钢纤维混凝土组合结构中,型钢与钢纤维混凝土界面的黏结性能直接决定了组合效应的强弱,是影响承载能力的重要性能指标.圆形与矩形是桥梁工程和建筑工程中常见的截面形式,本文设计了8根圆形、8根方形截面试件,采用标准推出试验,研究了在不设置钢筋笼的情况下,型钢与钢纤维混凝土之间的黏结性能与界面损伤全过程,对比分析了矩形截面与圆形截面的性能差异,着重研究了黏结界面长度与钢纤维混凝土保护层厚度对黏结性能的耦合影响.

1 试验概况

1.1 试件设计

设计了8根圆形、8根方形截面试件,截面示意图如图1所示.试件内置型钢为10号工字钢;钢纤维为国产剪切型钢纤维,长度为30mm,等效直径为 0.6mm,长径比为50,抗拉强度为670MPa.表1给出了试件的设计参数,包括钢纤维的体积分数φsf、钢纤维混凝土保护层厚度Css、黏结界面长度Le、试件长径比Le/D(D0)(将方形截面构件等效成面积相同的圆形截面,所对应的直径为等效直径D0)等.对于圆形截面与矩形截面试件,钢纤维混凝土保护层厚度Css如图1所示,均为型钢到钢纤维混凝土外表面的最小距离.

图1 试件截面示意图Fig.1 Cross section of specimens

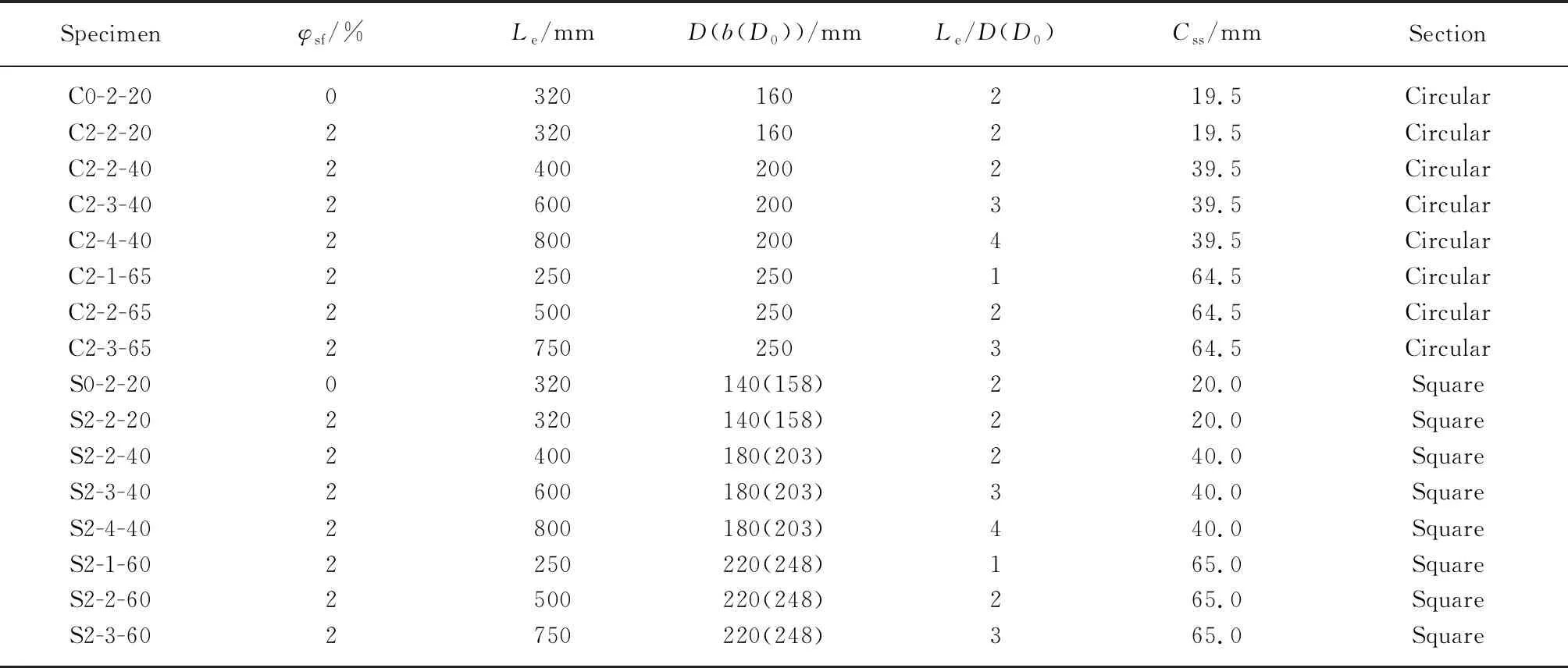

表1 试件设计参数

Table 1 Design parameters of specimen

Specimenφsf/%Le/mmD(b(D0))/mmLe/D(D0)Css/mmSectionC0-2-200320160219.5CircularC2-2-202320160219.5CircularC2-2-402400200239.5CircularC2-3-402600200339.5CircularC2-4-402800200439.5CircularC2-1-652250250164.5CircularC2-2-652500250264.5CircularC2-3-652750250364.5CircularS0-2-200320140(158)220.0SquareS2-2-202320140(158)220.0SquareS2-2-402400180(203)240.0SquareS2-3-402600180(203)340.0SquareS2-4-402800180(203)440.0SquareS2-1-602250220(248)165.0SquareS2-2-602500220(248)265.0SquareS2-3-602750220(248)365.0Square

由表1可见:C0-2-20和S0-2-20为对比试件,钢纤维的体积分数为0%;根据对已完成的型钢混凝土黏结试验及型钢混凝土实际工程的调研[13-15],大多数情况下主筋和箍筋的体积分数之和约为2%,因此其余14根试件的钢纤维体积分数统一设定为2%.

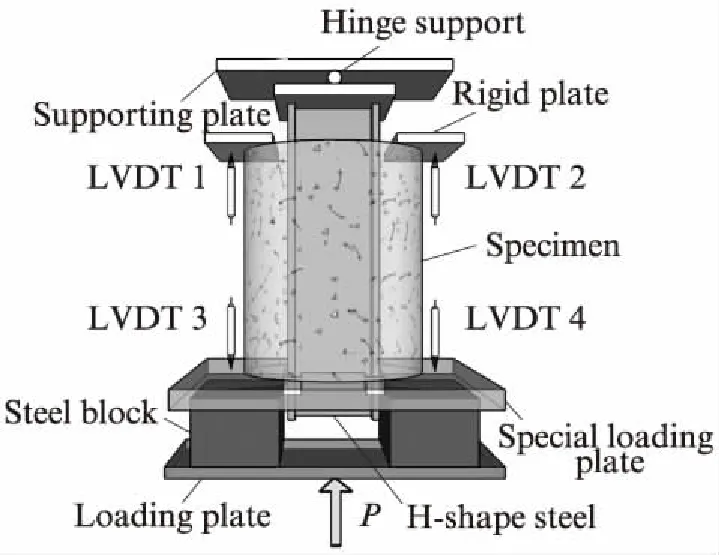

1.2 试验加载

标准推出试验是研究型钢与混凝土界面黏结性能的通用方法[16],其加载如图2所示.通过电液压试验机将轴向荷载施加在钢纤维混凝土底部(加载端),上部的支撑荷载则作用在型钢顶面(自由端);特制的加载板上开有比10号工字钢各边尺寸略大的H型洞口,从而使型钢与钢纤维混凝土发生不受干扰的滑移;钢纤维混凝土顶面与底面分别对称布置2个位移传感器(LVDT),监测自由端与加载端之间型钢与钢纤维混凝土之间的滑移,取对称布置的2个位移传感器读数的平均值作为该位置处的滑移.加载过程中首先采用荷载控制至峰值荷载,再采用位移控制,荷载衰减达到恒定或滑移值达到 20mm 时结束加载.

图2 标准推出试验加载示意图Fig.2 Loading diagram of push-out testing

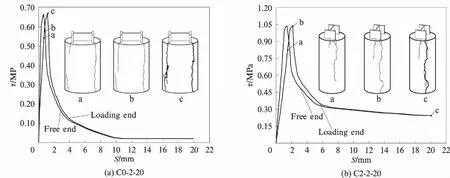

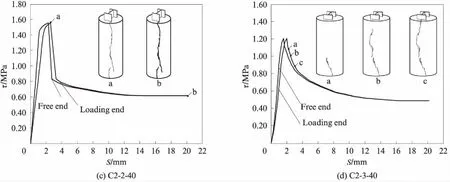

2 名义黏结应力-滑移曲线

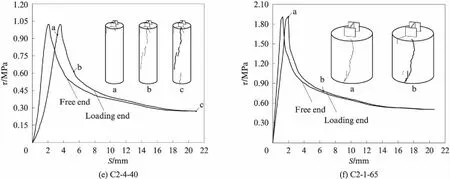

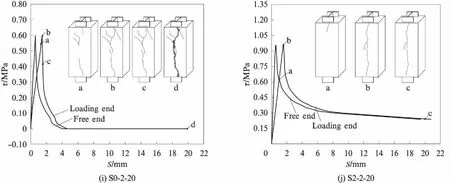

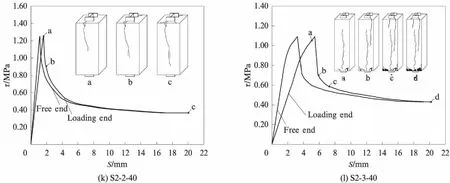

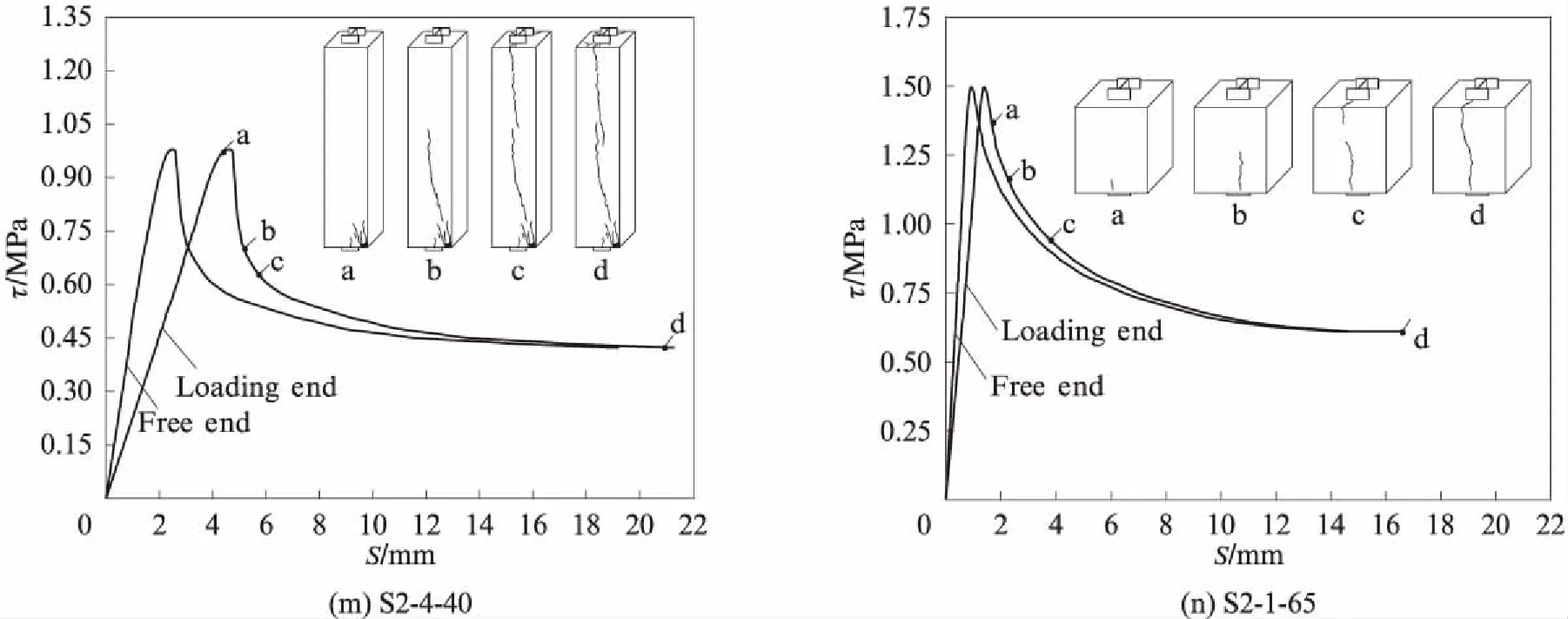

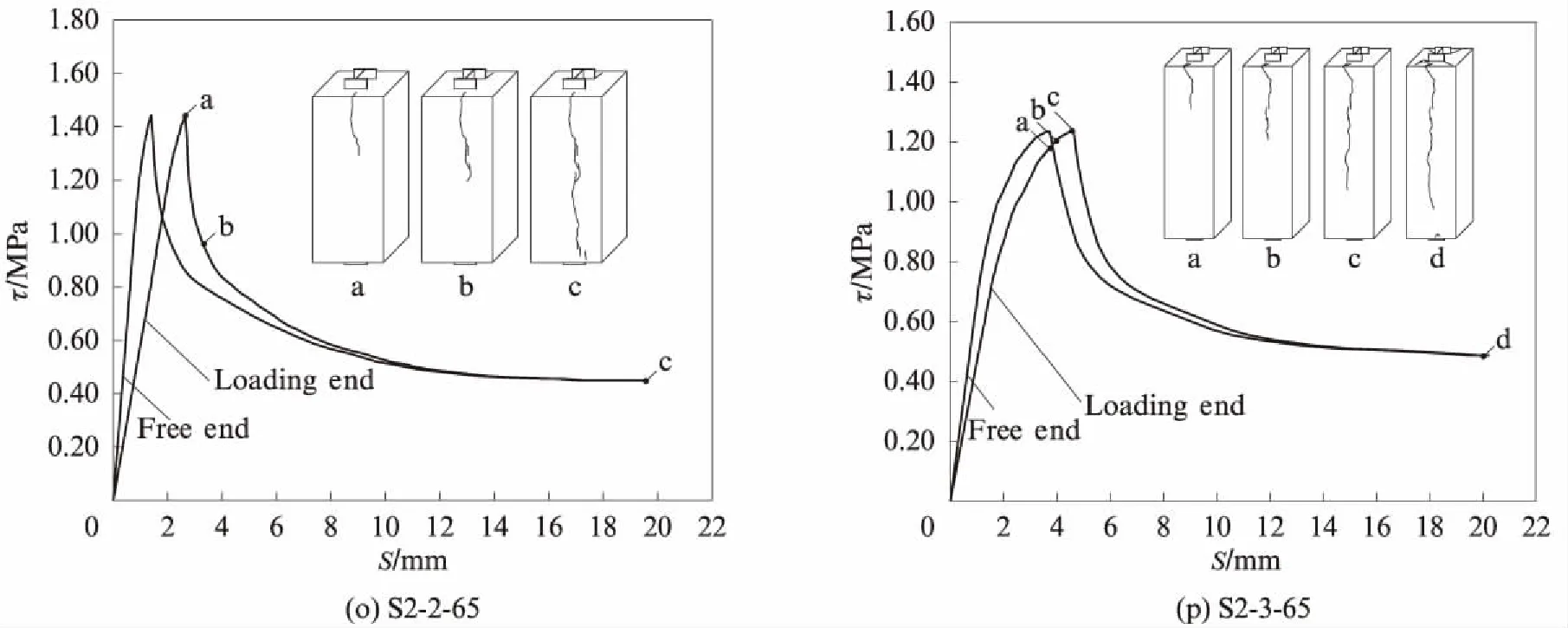

图3为型钢-钢纤维混凝土试件的名义黏结应力(τ)-滑移(S)曲线,同时给出了具有代表性的裂缝发展过程.

(1)

式中:τ为名义黏结应力,即界面上的黏结应力平均值;P为试件承受的外荷载;A为型钢与钢纤维混凝土界面的黏结面积.

图3 型钢-钢纤维混凝土试件的名义黏结应力(τ)-滑移(S)曲线Fig.3 Nominal bond stress-slip curves of shape steel and steel fiber reinforced concrete specimens

由图3可见:对于未配置钢纤维的试件,C0-2-20、S0-2-20的混凝土表面裂缝出现较早,由于缺乏钢纤维对裂缝发展的控制,因此裂缝发展迅速,最终导致型钢与混凝土界面传力的完全失效,残余黏结强度基本降为0MPa;C0-2-20在滑移达到 0.73mm 时已有贯通的表面裂缝,并在1.13mm时裂缝已具有相当的宽度,此时荷载达到了最大值;S0-2-20在加载端位移达到1.38mm时,混凝土表面出现了多条裂缝,但此时尚未形成贯通缝,而当荷载达到最大值时表面裂缝形成贯通,此时加载端位移为 1.45mm;对于其余14根设置钢纤维的试件,由于受到钢纤维的控制,裂缝的发展缓慢,裂缝的整个发展过程能更清晰地呈现;除个别试件外,绝大多数试件的首条表面裂缝出现在自由端,并且随着滑移的增大,裂缝沿试件的长度方向向加载端发展;在试件的横截面内,裂缝沿钢纤维混凝土保护层厚度最小的方向发展;圆形截面试件的表面裂缝主要发生在型钢翼缘肢尖位置,并且沿斜向发展;方形截面试件的表面裂缝主要出现在型钢翼缘中部区域,裂缝发展方向与翼缘垂直,部分试件在型钢翼缘肢尖处出现了由内向外发展的斜向裂缝,但由于该方向钢纤维混凝土保护层较厚,因此该类型的裂缝并未延伸贯通至试件的侧立面;随着荷载的增大,型钢与钢纤维混凝土之间在加载端与自由端之间的滑移并不同步增长;型钢与钢纤维混凝土界面的滑移在加载端发生得相对较早,加载端的滑移始终领先于自由端,加载端曲线与自由端曲线始终存在一定的差异性,曲线的差异性反应了加载端与自由端受力并不同步,也反映出型钢与钢纤维混凝土界面的黏结受力并不均衡.

3 名义黏结强度

名义黏结强度τu是外荷载达到最大时,型钢与钢纤维混凝土界面上的平均黏结应力,是名义黏结应力的最大值.名义黏结强度的大小受到钢纤维掺量、黏结界面长度、混凝土保护层厚度的耦合影响.图4为名义黏结强度随黏结界面长度的变化曲线.由图4可见:随着黏结界面长度的增大,虽然试件所能承受的最大荷载有一定的提升,但是由于黏结界面的应力分布不均匀,因此实测名义黏结强度反而有规律地逐渐减小;在保护层厚度相同的情况下,由于黏结界面长度变化而导致的名义黏结强度降低幅度最大可达40%;相较于方形截面试件,圆形截面试件的名义黏结强度更容易受到黏结界面长度的影响.

图4 名义黏结强度随黏结界面长度的变化曲线Fig.4 Variation curves of nominal bonding strength with thebonding interface length

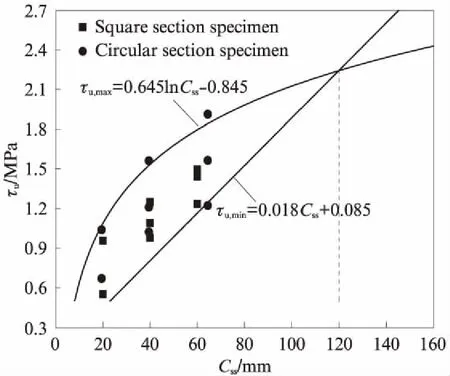

图5为名义黏结强度随混凝土保护层厚度的变化曲线.由图5可见:随着保护层厚度的增大,名义黏结强度明显增大;在同等设计条件下,圆形截面试件的名义黏结强度大于方形截面试件.钢纤维通过约束裂缝发展提升型钢与钢纤维混凝土界面的黏结性能,在设置相似保护层厚度的情况下,型钢与钢纤维混凝土的名义黏结强度低于型钢混凝土,但二者差异较小.因此,黏结性能与共同工作方面,利用钢纤维替代型钢混凝土中的钢筋笼具有较高的可行性[17-18].

图5 名义黏结强度随混凝土保护层厚度的变化曲线Fig.5 Variation curves of normal bonding strength with the thickness of concrete protective layer

根据统计结果,名义黏结强度的下限τu,min随钢纤维混凝土保护层厚度的增大而线性增长,名义黏结强度的上限τu,max随保护层厚度的增大表现出曲线形增长的规律.

保护层厚度较小时,其对名义黏结强度的影响更明显,而当保护层厚度增大到65mm以后,其影响变得越来越有限.当保护层厚度达到120mm时,名义黏结强度上限和下限的拟合曲线交汇于一点,说明此时钢纤维掺量、黏结界面长度等指标对名义黏结强度已经基本没有影响,继续增大保护层厚度无法进一步提升名义黏结强度.

4 界面损伤度

4.1 Dk损伤度

在型钢-钢纤维混凝土推出试验中,型钢与钢纤维混凝土黏结界面在荷载作用下由初始的黏结良好到最终破坏的全过程中,其实质是界面损伤发展与累积的过程.试验初期,在外荷载作用下黏结界面会积累一定的弹性变形能,但界面尚未发生损伤,黏结性能保持在最佳状态,处于无损状态;当滑移增大到一定程度后,型钢与钢纤维混凝土的界面开始出现损伤,钢纤维混凝土内部也开始出现微裂缝,微裂缝逐渐扩展并延伸,形成可视裂缝,界面损伤与钢纤维混凝土损伤导致黏结性能退化.为了定量描述型钢与钢纤维混凝土界面的黏结损伤,采用损伤度Dk进行损伤分析[19].

(2)

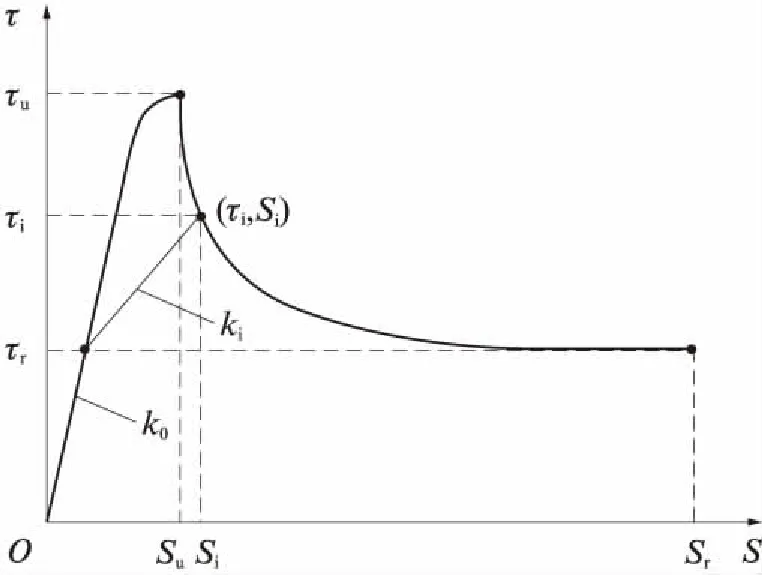

式中:K0为黏结应力-滑移曲线弹性阶段的切线刚度,称为初始黏结刚度;Ki为黏结应力-滑移曲线上任意点与残余黏结强度τr在弹性阶段对应点的割线刚度.

τ-S曲线中Dk的计算示意图见图6.图6中,Su、Si、Sr分别为最大黏结强度τu、任意点黏结强度τi、残余黏结强度τr对应的滑移量.

图6 τ -S曲线中损伤度Dk的计算Fig.6 Calculation of damage degree Dk in τ -S curve

当黏结界面完全失效后,界面仅依靠相对滑动产生的摩擦力继续维持有限的界面剪切传力,此时的黏结强度被定义为残余黏结强度τr,界面完全损伤,Dk达到最大值1.0.

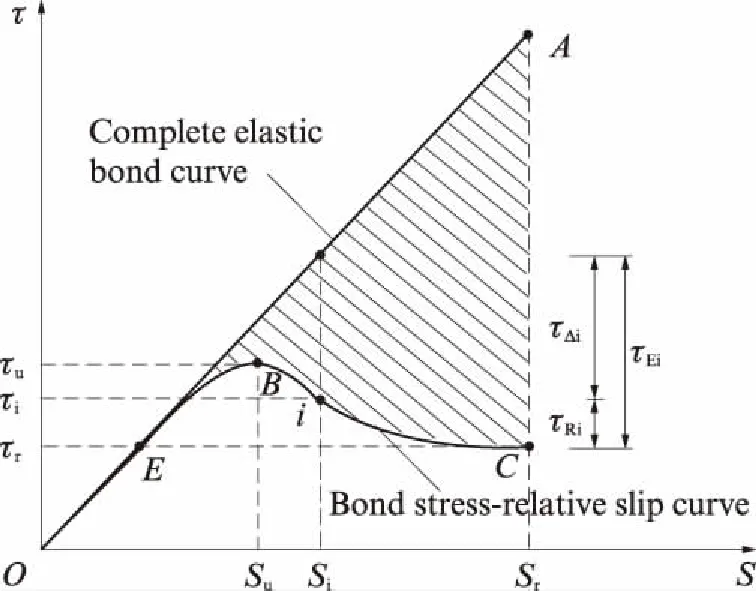

4.2 Dτ损伤度

以图7所示的典型τ-S曲线为例,解释说明损伤导致的黏结强度损失[20].由图7可见:直线OEA为完全弹性黏结的τ-S曲线,黏结应力随着滑移的增大而线性增长,反映了全无损状态下的τ-S相关性;而曲线OEBC为考虑材料损伤与界面损伤的实测曲线,随着滑移的增大,黏结应力先增大后减小,反映了损伤发展对黏结性能的影响.2条曲线纵坐标的差值τΔi表示了无损状态与有损状态下当滑移达到Si时的黏结强度差异,反映了损伤导致的黏结强度损失;随着滑移的增大,材料损伤与界面损伤同时增加,因此τΔi逐渐增大,损伤导致的黏结强度衰减越来越显著.为了定量分析因损伤而导致的黏结强度损失,提出了以残余黏结强度τr为基准的损伤度Dτ.

图7 典型的τ -S曲线Fig.7 Typical τ -S curve

(3)

式中:τRi为i点处的有损状态下的黏结强度与残余黏结强度的差值,反映了以τr为基准的实测剩余黏结强度;τEi为无损状态下以τr为基准的理想弹性黏结强度,τEi=τRi+τΔi.

当界面的黏结强度退化至残余黏结强度τr时,τRi降低至0MPa,Dτ达到最大值1.0,此时型钢与钢纤维混凝土的界面黏结完全失效.与此同时,定义曲线上升段的E点为界面损伤原点.

4.3 损伤分析

图8、9分别给出了型钢-钢纤维混凝土试件的Dk-S、Dτ-S损伤曲线.由图8、9可见:C0-2-20、S0-2-20和S2-4-40的Dτ发展快于Dk,其余13根试件的Dk和Dτ发展基本同步;对于未设置钢纤维的试件,在滑移较小的情况下,试件开始出现界面损伤,并且损伤随界面滑移的增长速率最快;钢纤维的应用明显延缓了界面的黏结损伤.虽然个别试件的损伤过程表现出一定的离散性,但14个配置钢纤维试件的损伤依然表现出了以下规律:

(1)方形截面试件抵抗界面损伤的能力强于圆形截面试件.以Dk-S损伤曲线为例:当界面的滑移达到2.00mm时,7个圆形截面试件中的6个已经发生界面损伤,而此时仅4个方形截面开始损伤;当界面的滑移达到4.00mm时,所有圆形截面试件的损伤度均超过0.70,可以认为界面已经进入破坏阶段,而在同等情况下仅有4根配有钢纤维的方形截面试件的损伤度超过0.70,特别是试件S2-4-40此时刚刚出现初始损伤.

(2)保护层越厚,界面在试验中后期的损伤发展越缓慢.钢纤维混凝土对型钢的握裹作用可以延缓界面的相对滑动,减缓损伤积累,也正是因为握裹作用,具有较厚保护层厚度试件的黏结应力-滑移曲线的下降段更为平缓,残余黏结强度相对更大.

图8 型钢-钢纤维混凝土试件的Dk-S损伤曲线Fig.8 Dk-S damage curves of shape steel and steel fiber reinforced concrete specimens

图9 型钢-钢纤维混凝土试件的Dτ-S损伤曲线Fig.9 Dτ-S damage curves of shape steel and steel fiber reinforced concrete specimens

(3)黏结界面长度同样对界面损伤过程有较大影响.黏结界面长度越大的试件,受力过程中界面能够储存更大的弹性变形能,因此界面损伤积累相对缓慢,损伤度的增长速率低于黏结界面长度较小试件.以黏结界面长度相差2倍的S2-1-60与S2-3-60为例进行对比:S2-1-60在界面发生大约1.20mm滑移时出现初始损伤,当滑移增长到约2.10mm时损伤度升至0.70,期间仅经历了0.90mm的滑移增量;而S2-3-60则在1.60mm时界面才开始损伤, 2.1mm 时损伤度也仅为0.15,直至5.10mm时损伤度才升至0.7,期间经历了3.00mm的滑移增量.

5 结论

(1)标准推出试验过程中,裂缝沿钢纤维混凝土保护层厚度最小的方向发展.圆形截面试件的表面裂缝主要发生在型钢翼缘肢尖位置,并且沿斜向发展;方形截面试件的表面裂缝主要出现在型钢翼缘中部区域,裂缝发展方向与翼缘垂直.由于界面黏结受力的不均衡,型钢与钢纤维混凝土之间在加载端与自由端的滑移并未随荷载的增大而同步增长.型钢与钢纤维混凝土界面的滑移在加载端发生的相对较早,加载端的滑移始终领先于自由端,加载端曲线与自由端曲线始终存在一定的差异性.

(2)名义黏结强度的大小受到钢纤维掺量、黏结界面长度、钢纤维混凝土保护层厚度的耦合影响.钢纤维通过约束裂缝发展提升型钢与钢纤维混凝土界面的黏结性能.随着黏结界面长度的增大,虽然试件所能承受的最大荷载有一定的提升,但由于黏结界面的应力分布更趋于不均匀,因此实测名义黏结强度反而有规律的逐渐减小.随着保护层厚度的增大,名义黏结强度明显增长.名义黏结强度的下限随混凝土保护层厚度的增大而线性增长,名义黏结强度的上限则表现出曲线形增长的规律,并在保护层厚度达到120mm时交汇于一点,说明此时钢纤维掺量、黏结界面长度等参数对名义黏结强度已经基本没有影响,继续增大保护层厚度无法进一步提升名义黏结强度.

(3)保护层越厚,界面在试验中后期的损伤发展越缓慢,钢纤维混凝土对型钢的握裹作用可以延缓界面的相对滑动,减缓损伤积累.黏结界面长度越大的试件,受力过程中界面能够储存更大的弹性变形能,界面损伤积累相对缓慢,损伤度的增长速率低于黏结界面长度较小试件.