低屈服点钢LYP100单调与循环拉伸试验研究

2020-07-13谢彩霞李海锋南子森

谢彩霞, 李海锋,2, 南子森, 李 霞

(1.华侨大学 土木工程学院, 福建 厦门 361021; 2.福建省智慧基础设施与监测重点实验室, 福建 厦门 361021)

随着对结构抗震的深入研究,耗能减震技术逐渐受到工程设计人员的关注和青睐[1].低屈服点抗震用钢应该具备优良的力学性能以及焊接、抗冲击和抗疲劳等性能[2-3],以满足抗震设计的要求.目前,国内外学者对低屈服点钢在单调与和反复荷载作用下的力学性能进行了试验研究,发现其具有明显的循环强化特征和良好的延性,抗震性能较普通钢材有明显改善,并拟合了低屈服点钢的骨架曲线[4-7].此外,罗云蓉等[8]对Q235钢的超低周疲劳性能进行了研究,发现Q235钢的超低周疲劳与其低周疲劳存在不同的循环响应特征.何群等[9]对LYP100钢进行了单调拉伸试验和大应变下的循环加载试验,发现其强化特征同应变幅相关.施刚等[10-11]研究了国产LYP钢的力学性能和本构模型,提出塑性应变能密度是预测低屈服点钢低周疲劳寿命的一个重要参数.

低屈服点钢作为抗震用钢,在实际工程应用中,不可避免地要与其他钢材焊接,应该具有良好的可焊性[12].受焊接工艺和质量影响,焊接接头附近的钢材韧性降低,容易产生脆性裂纹并扩展[13].目前,针对带有焊接接头低屈服点钢的疲劳破坏机理研究较少.本文共设计了47个带焊接接头的LYP100低屈服点钢试件,研究其疲劳破坏机理,以期为低屈服点钢在抗震工程中的应用提供参考.

1 试验概况

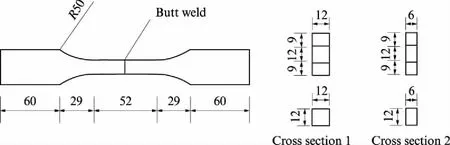

本文设计了6mm和12mm 2种厚度的LYP100低屈服点钢试件(见图1),同时满足GB/T 228.1—2010《金属材料 拉伸试验 第1部分:室温试验方法》的相关要求.按照钢材牌号把试件划分为 A~ D 4组,设计参数如表1所示.焊接试件的焊接接头位于试件中心对称轴上,对接焊缝的坡口形式为Ⅰ型,焊条采用E4315,试件加工尺寸精度要求为0.05mm.

图1 试件设计图Fig.1 Design of specimen(size:mm)

表1 试件说明

Table 1 Description of specimens

试验在CMT5105型电子万能试验机上进行,在试件平行段安装引伸计以测量拉伸应变.引伸计标距与平行段长度一致,为50mm,拉量程为50%.47个试件采用11个加载制度,包括单调拉伸和反复拉伸.加载控制方式采用程序控制位移加载, 如表2 所示.

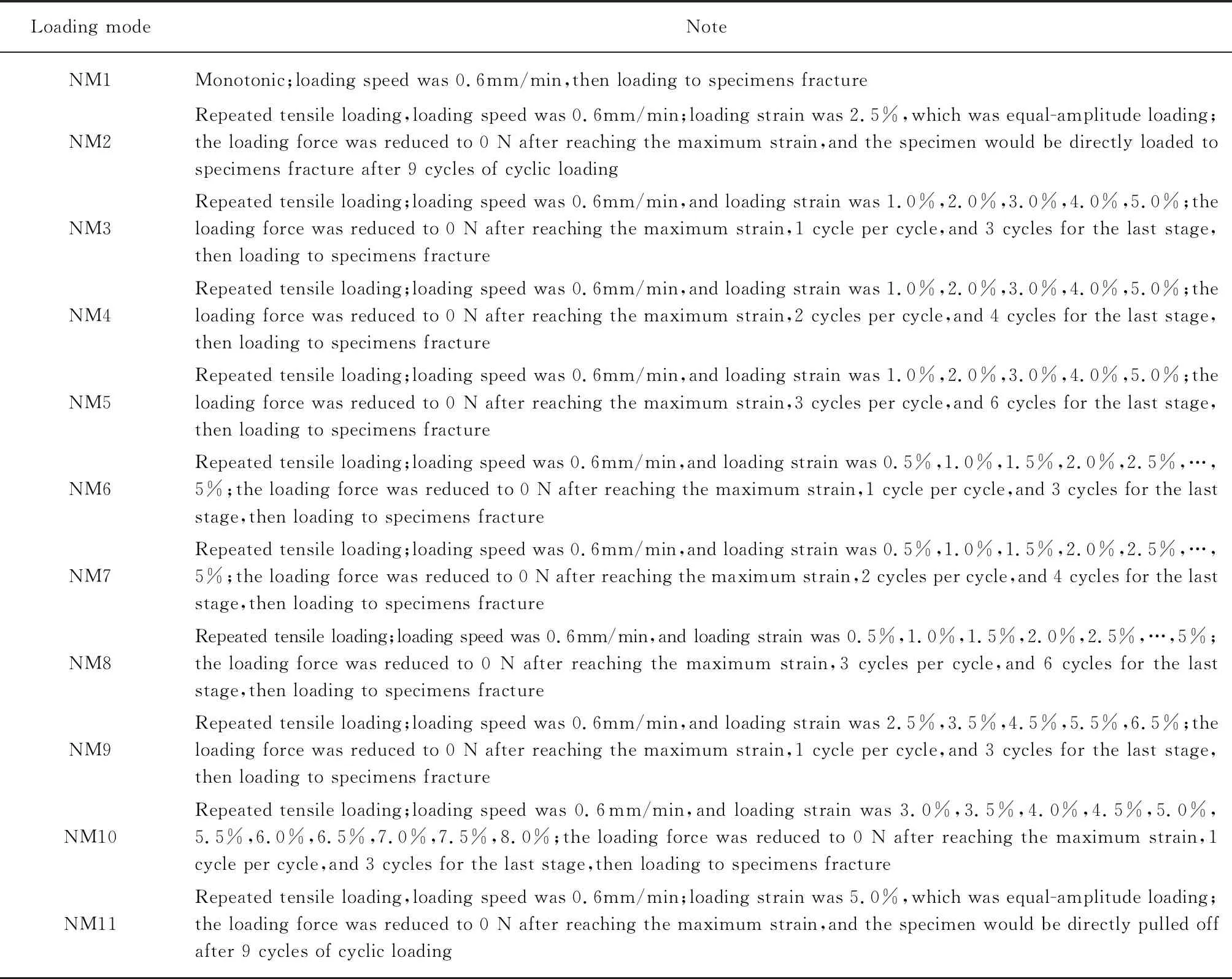

表2 试件加载制度Table 2 Introduction to loading patterns for specimens

2 结果分析

2.1 破坏特征

A组试件的断口位置在截面正中心附近,B组试件破坏模式与A组较为相似,断口截面大致在焊接接头位置处.其原因在于LYP100低屈服点钢延性较好,两端材性一致,破坏主要发生在有缺陷的焊接接头处.C组和D组试件的断口截面位置靠近强度较低的钢材一侧.

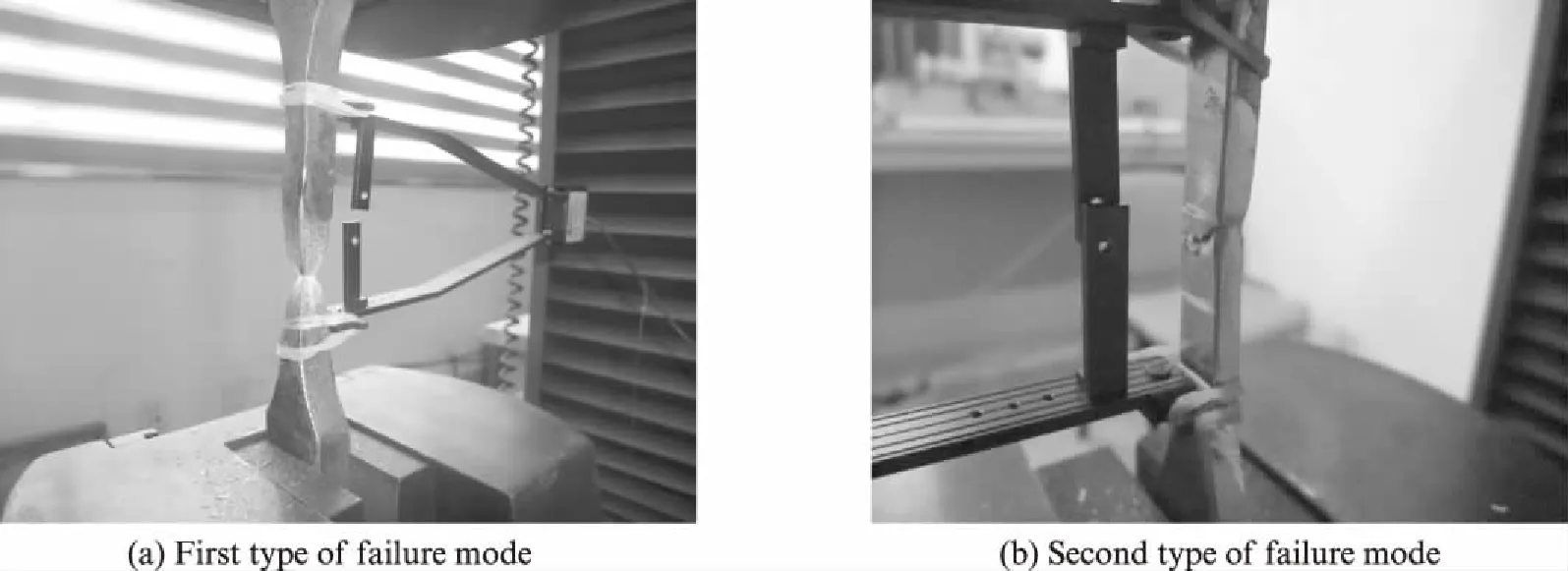

单向拉伸加载作用下,在试件断裂前,颈缩现象明显且持续时间较长;随后,试件的承载能力下降速度加快,断裂时无裂缝、无响声.试件断裂处截面发生较大的横向收缩,断面边缘变形明显且呈纤维状细丝,断面颜色发白,塑性变形明显,属于延性破坏,为第1种破坏模式,如图2(a)所示.

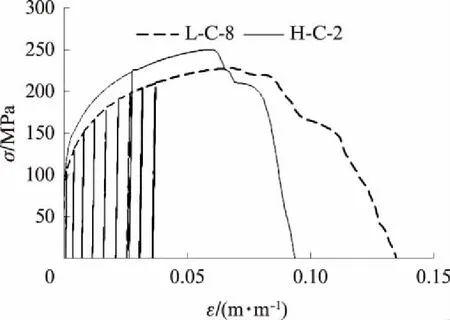

循环拉伸加载作用下,试件主要有2类破坏模式,大部分试件发生第1类延性破坏形态.此外,试件H-C-2和试件L-C-8在试验过程中发生第2类破坏形式.多次循环拉伸后试件出现微小横向裂缝;随着荷载持续增大,脆性裂纹不断扩展,最终贯通截面.断口横截面与试件对称轴大致成45°斜交,断裂面形状不规则且凹凸不平,断裂时发出明显断裂声,断口附近处截面颈缩不明显,如图2(b)所示.试件H-C-2和L-C-8应力-应变(σ-ε)曲线如图3所示.由图3可见:试件发生第2类破坏形式时应力-应变曲线曲折、不饱满,承载力下降速度快,滞回能力明显降低;12mm试件的极限强度略大于6mm试件的极限强度.此类试件的延性较差,试件破坏前的塑性变形较小,最终发生脆性破坏.发生第2类破坏形式的原因为焊接残余应力使焊缝附近主体金属的残余拉应力高于钢材屈服强度;在循环荷载下焊缝周围区域为敏感区,容易产生和发展疲劳裂纹,反复荷载使得塑性损伤累积效应明显;在荷载持续增大下塑性裂纹不断扩展,最终试件被拉断.

图2 试件的破坏模式Fig.2 Failure modes of specimens

图3 试件H-C-2和试件L-C-8的应力-应变曲线Fig.3 Stress-strain curves of specimen H-C-2 and L-C-8

2.2 应力-应变曲线

对比分析试验的应力-应变曲线,确定试件厚度、试件连接方式和加载制度等因素对试验结果的影响规律.

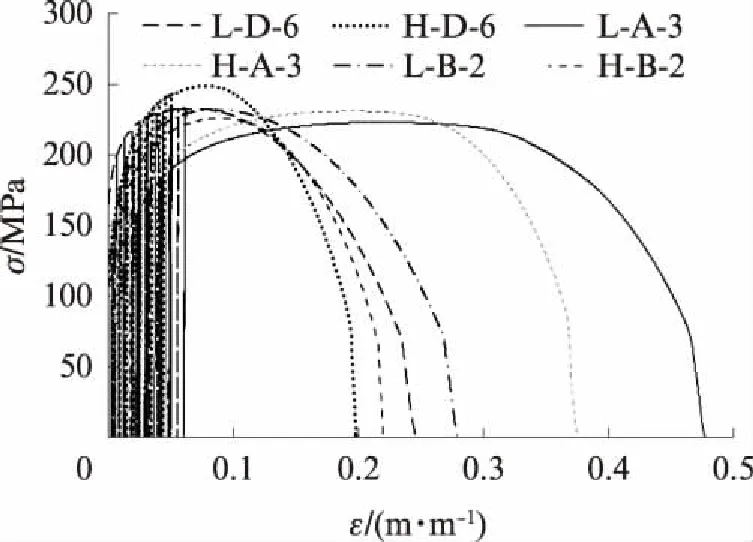

(1)试件厚度.提取6mm和12mm试件在NM2、NM3、NM6这3种加载制度下的应力-应变曲线进行对比,如图4所示.由图4可见:试件的极限抗拉强度在210~225MPa之间;A组和D组6mm试件的极限强度略高于12mm的试件极限抗拉强度,而B组与之相反.钢材厚度对抗拉强度影响幅度较小,在一定的范围内波动.试件的厚度对钢材延性的影响较大,12mm试件延性显著优于 6mm 试件.由应力-应变曲线可以得出,此类钢材主要经历了弹性阶段、塑性阶段和强化阶段,但无明显的屈服阶段.

图4 不同厚度试件的应力-应变曲线对比Fig.4 Comparison of stress-strain curves of specimens withdifferent thicknesses

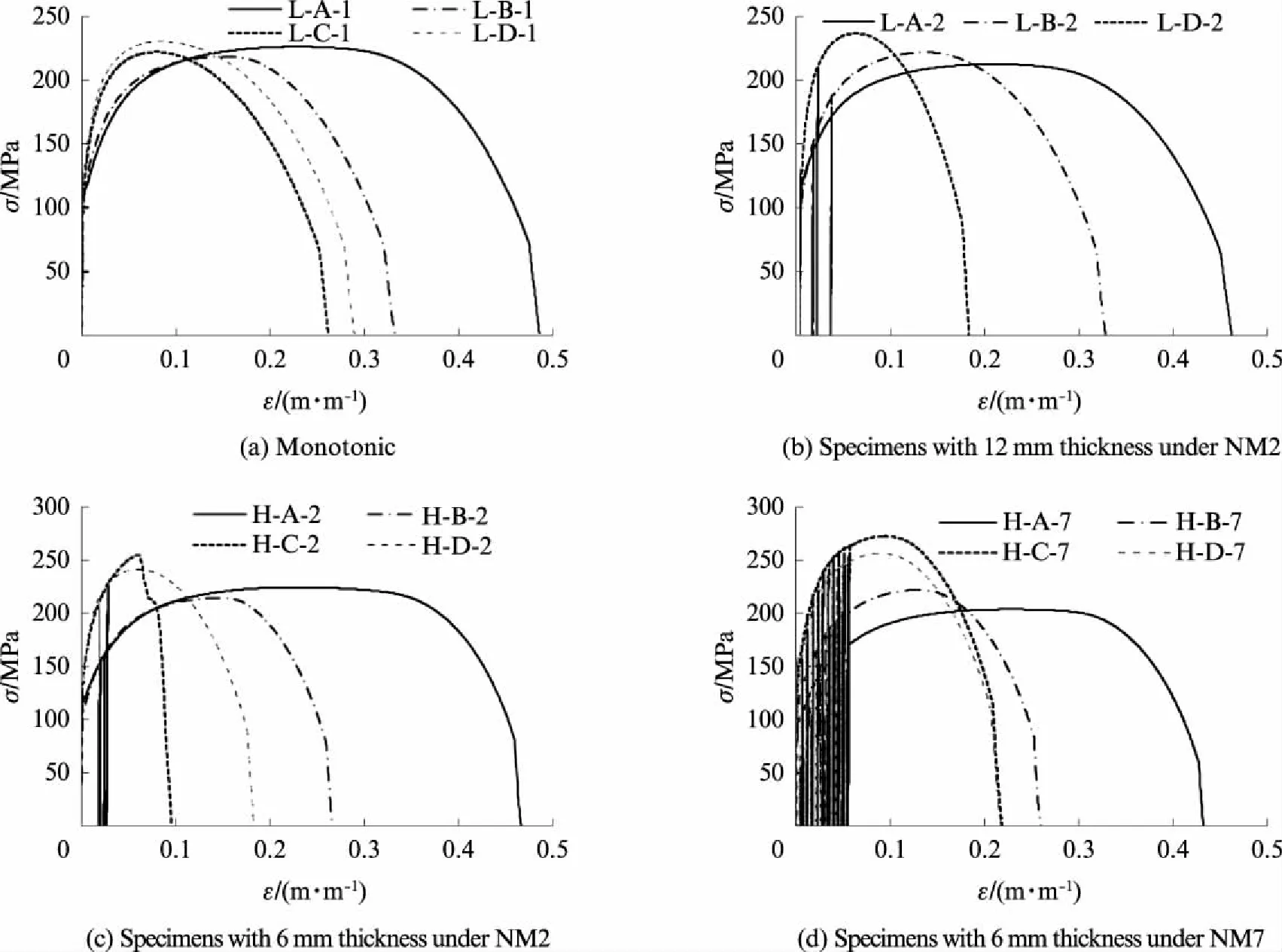

(2)焊接试件的材料强度.选取A~D这4组试件的应力-应变曲线,如 图5 所示.由图5可见:在单拉和循环荷载下,不带焊接接头的A组试件应力-应变曲线饱满,滞回能力强,延性较好.B组试件两侧均为LYP100低屈服点钢焊接而成,在NM1、NM2加载制度下,试验前期曲线与A组曲线发展趋势一致,极限抗拉强度值接近;但B组试件的极限承载力提前出现,且极限抗拉承载力对应的极限应变均小于A组的极限应变,表明焊接在较大程度上降低了钢材延性,但对钢材的极限抗拉强度影响较小;在NM7加载制度下,B组试件的极限抗拉强度高于A组试件,表明随着循环次数的增加,试件表现出明显的循环硬化特征.C、D这2组试件的极限应变均小于A、B组试件,但极限抗拉强度较大,表明与Q345和Q460钢材焊接后,LYP100低屈服点钢试件的抗拉强度提高,延性降低.

(3)加载制度.提取A~D这4组试件在不同加载制度下的应 力- 应变曲线,如图6所示,取其中发生延性破坏的几组试验结果进行对比分析.由图6可见:试件的应力-应变变化规律与试件的加载历史有关;在循环拉伸加载过程中,A、B、C这3组试件表现出明显的循环硬化特征,主要集中在循环过程中,试件的极限抗拉强度提早出现,极限屈服强度变化不明显,但延性有所降低;循环加载作用下,D组试件的极限抗拉强度和延性均小幅度降低;D组试件与Q460钢焊接,焊缝损伤及疲劳损伤累积影响更明显,使得钢材力学稳定性变差.

2.3 耗能能力

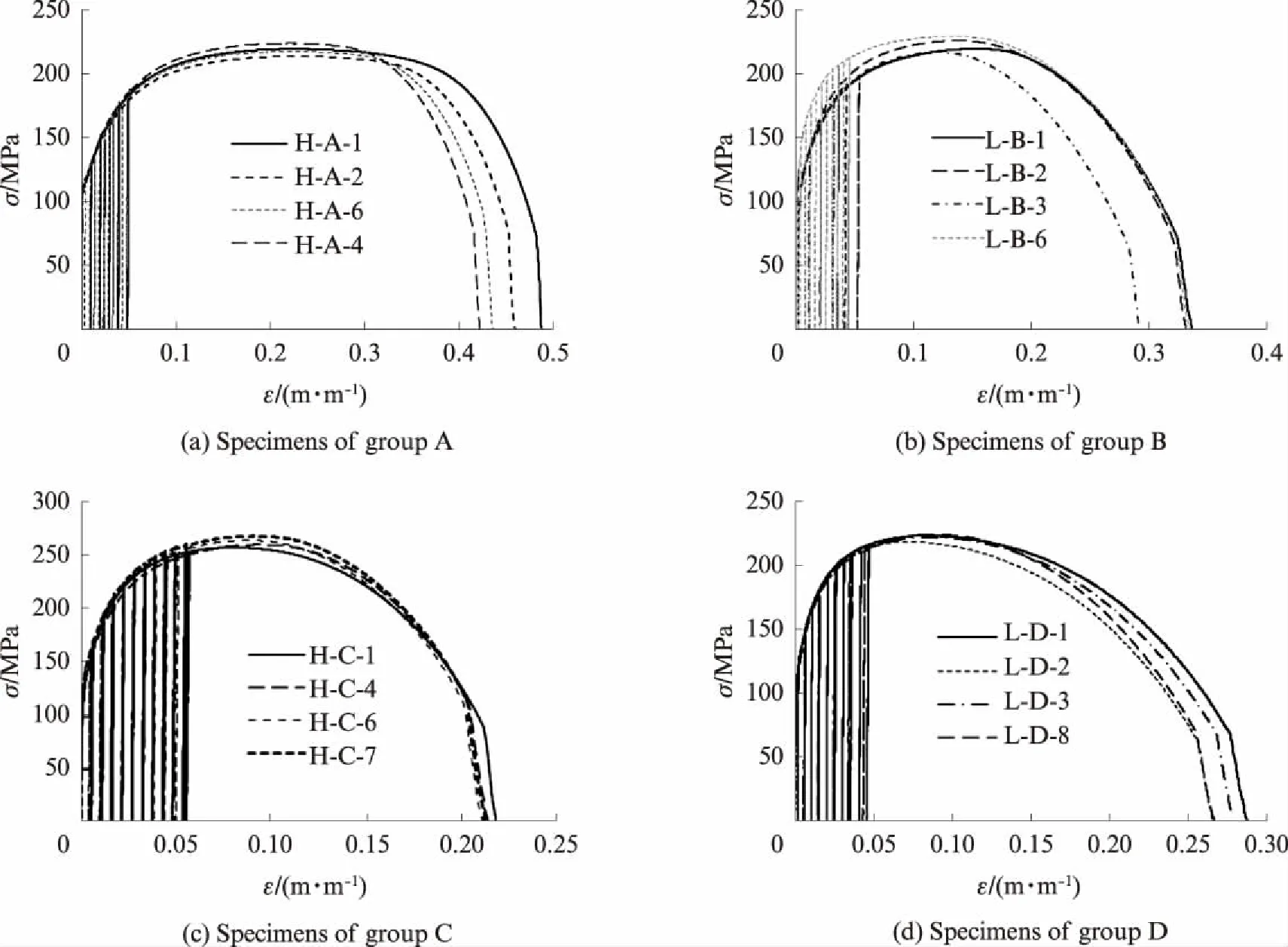

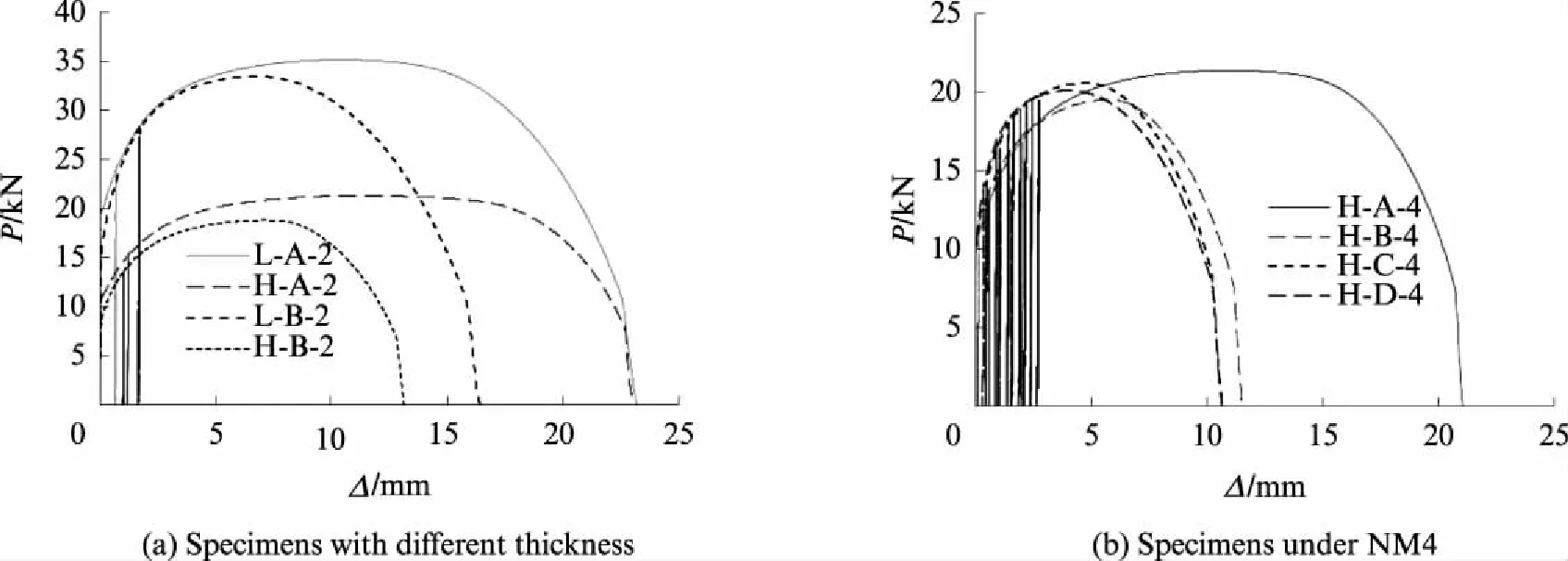

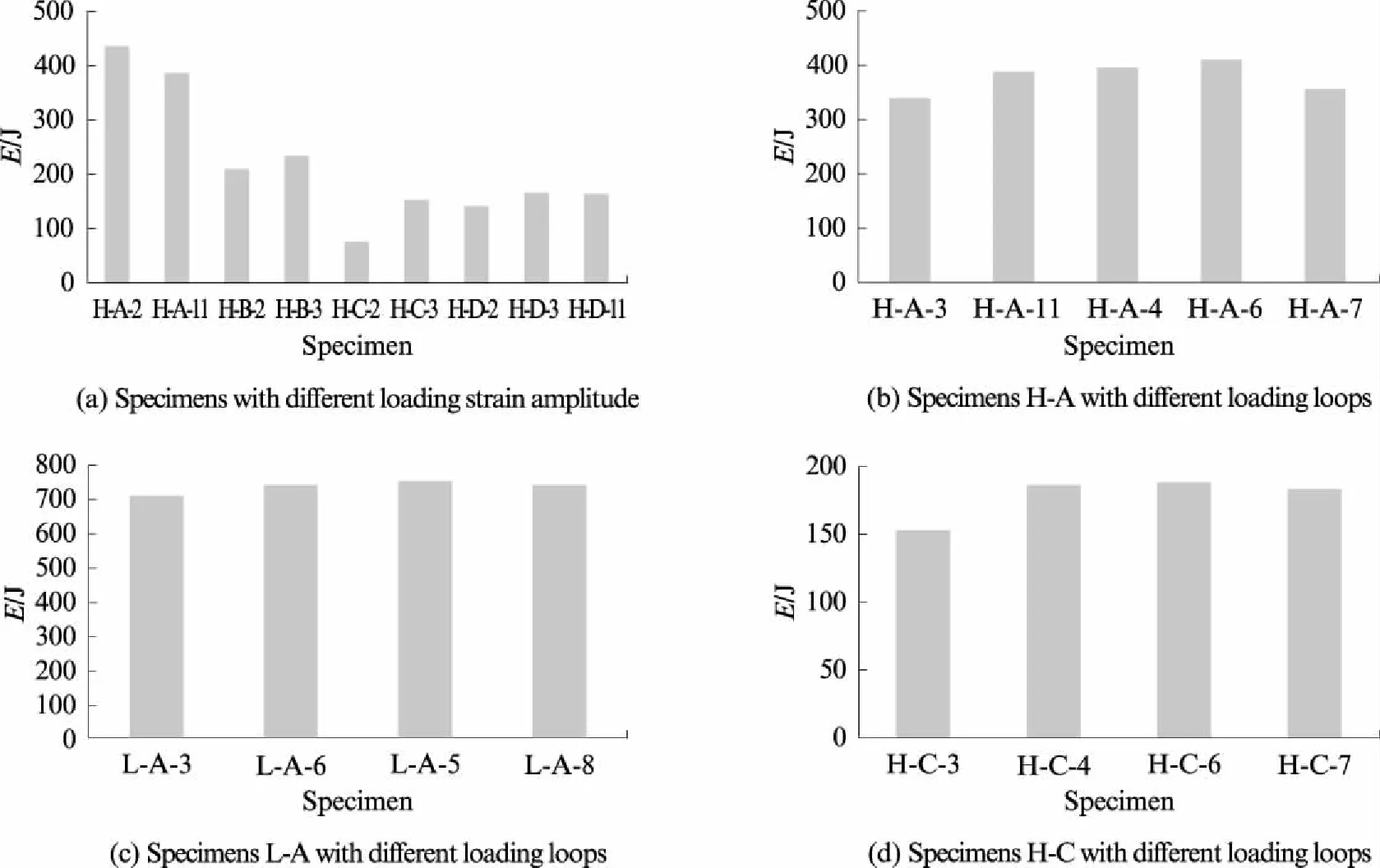

计算荷载-变形曲线图的包络总面积,以反映试件的耗能能力.其中变形为试验中引伸计所测量得到的试件平行段的变形量,主要分析不同加载制度中,最大应变幅值和滞回圈数对钢材耗能能力的影响.图7为不同加载制度下试件的滞回能量(E). 图8 为部分典型试件的荷载-变形(P-Δ)图.

图5 不同焊接试件材料强度应力-应变曲线对比Fig.5 Comparison of stress-strain curves of welded specimens with different material strength

图6 不同加载制度试件应力-应变曲线对比Fig.6 Comparison of stress-strain curves of specimens under different loading patterns

分析图7(a)、图8(a)可得,12mm LYP100低屈服点钢试件的耗能能力、伸长率、极限抗拉承载力和变形能力均优于6mm试件.

由图7、8可见:在加载制度NM2、NM4、NM5、NM7下,A组试件滞回耗能和伸长率为B组试件的1.5~2.0倍,表明带焊接接头的钢材在很大程度上降低了钢材的承载力,使得试件延性变差,耗能能力减弱;C、D这2组试件滞回耗能和断后伸长率均小于A、B组试件;A组试件断后伸长率在49~57%之间;C、D组试件最大承载力较A、B组有提高.与Q345和Q460钢材焊接,能够提高LYP100低屈服点钢试件的承载力,但使其延性降低.

图7 不同加载制度下试件的滞回能量Fig.7 Energy dissipation of specimens under different loading patterns

图8 部分典型试件的荷载-变形图Fig.8 Load-deformation curves of some typical specimens

图9为不同最大应变幅值和滞回圈数的滞回能量.由图9(a)可见:H-A-2的滞回耗能大于H-A-11,即最大应变幅值为2.5%的试件滞回能略大于最大应变幅值为5.0%的试件.H-A-11经历9圈应变幅值均为5.0%的反复加载作用,塑性损伤累积导致试件的延性变差、耗能能力减弱.应变幅值在一定范围内对试件耗能能力的影响较小,但试件在较大应变幅值循环加载作用下其耗能能力迅速降低.由图9(b)~(d)可见:随着滞回圈数增加,试件滞回能随之增加,表现出良好的耗能能力;H-A-7、H-C-7在经历22圈循环后及L-A-8在经历33圈循环后,滞回能量降低,延性变差.其原因在于,试件经历多圈循环加载后塑性损伤累积效应明显,内部裂缝不断发展,导致提前破坏.

图9 不同最大应变幅值和滞回圈数的滞回能量Fig.9 Hysteresis energy of specimens with different strain amplitudes and loading loops

2.4 骨架曲线

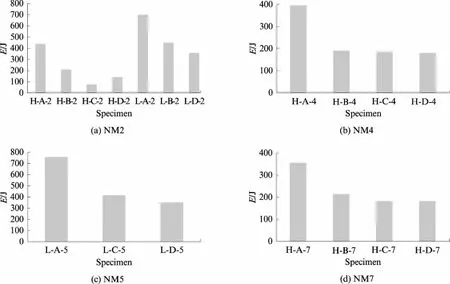

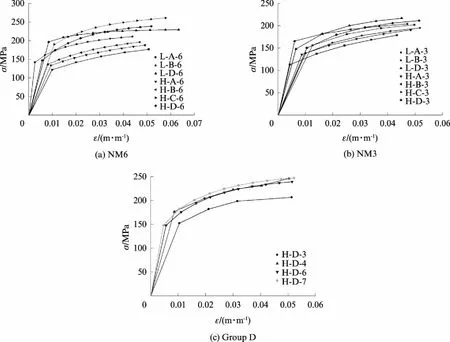

将循环加载的应力-应变曲线中,超过前一次加载最大应力的区段平移相连后得到的曲线称为骨架曲线.骨架曲线是每次循环加载达到的水平力最大峰值的轨迹,反映了构件受力与变形的各个不同阶段及强度、刚度、延性、耗能和抗倒塌能力等特性,也是确定恢复力模型中特征点的重要依据. 图10(a)、(b) 分别为NM6、NM3加载制度下试件的骨架曲线对比图,图10(c)为6mm厚的D组试件在不同循环加载制度下的骨架曲线对比图.

图10 试件的骨架曲线对比图Fig.10 Comparison diagram for skeleton curves of specimens

由图10(a)、(b)可见:在NM3、NM6加载制度下,A组试件初始刚度、强度均小于B组试件,说明焊接接头提高了试件强度而降低了刚度;除H-B-3试件外,C、D这2组试件的强度均高于A、B组试件,但刚度存在不规律性,表明试件强度很大程度上取决于所焊接的钢材强度.厚度对强度和刚度的影响均存在较大的离散性,说明试件的设计厚度对试验结果的影响不明显.分析图10(c)可得,随着滞回圈数的增加,H-D组试件的刚度和强度逐渐增加,出现明显的循环硬化特征,说明循环加载方式对试件的刚度和强度有较大影响.

3 结论

(1)试件的破坏特征主要有延性破坏和脆性破坏2种.发生延性破坏时,试件断口截面处颈缩现象明显;发生脆性破坏时,试件断裂前无明显征兆,断裂时发出明显断裂声,断口附近处截面颈缩不明显.

(2)横截面厚度对试件极限强度的影响不明显,对变形能力和耗能能力的影响较大.

(3)LYP100低屈服点钢与Q345钢、Q460钢焊接时,焊接钢材牌号越高,试件的强度越高,承载力越强,但延性变差.

(4)加载方式对试验结果有较大影响.单调拉伸下的试件应力-应变曲线饱满,具有良好的耗能能力.在循环加载作用下,循环硬化现象明显,使得试件的极限抗拉强度提高,但反复拉伸使得试件疲劳损伤累积效应明显,内部裂缝不断扩展,进而导致试件提前被拉断.