刮板结构对刮壁型分散机流场特性的影响

2020-07-13高殿荣黄金星胡红杨闫伟东

高殿荣,黄金星,胡红杨,闫伟东

燕山大学机械工程学院,河北 秦皇岛 066004

分散机是通过分散盘锯齿的高速运转来对不同黏度浆状的液体原料进行粉碎、分散、乳化和混合的新型高效搅拌设备,其广泛应用于涂料、颜料、油墨和胶粘剂等化工产品。具有不同刮板结构的刮壁型分散机,因其刮板紧贴搅拌槽内壁,可刮掉粘附在搅拌槽内壁面上的物料,搅拌效果更好。

近年来,国内外研究人员对搅拌槽内流场特性进行了深入的研究。张慧敏等[1]以底部椭圆封头、4 块挡板均布的搅拌釜为例,采用Fluent 仿真软件对六斜叶双层开启涡轮式搅拌器的搅拌流场进行了数值模拟,研究了不同桨间距对流量的影响,并通过粒子图像测速法(PIV)测定工业搅拌釜中粒子固-液搅拌特性验证了双层桨叶的搅拌效果。张敏革等[2]采用计算流体力学(CFD)方法对双螺带-螺杆搅拌桨在层流域内的搅拌流场进行了数值模拟,对比分析了双螺带-螺杆搅拌桨在高黏牛顿流体和假塑性非牛顿流体中的搅拌流场特性。梁瑛娜等[3]采用Laminar 层流模型对甘油-水混合物搅拌槽中的流场进行数值计算,讨论了双层六直叶涡轮桨、双层六斜叶涡轮桨以及双层六直斜叶交替涡轮桨对搅拌槽流场的影响。童长仁等[4]采用滑动网格、多相流模型对无挡板圆柱容器、有挡板圆柱容器及无挡板方型容器搅拌流场进行了数值模拟,研究了不同转速和挡板宽度对流场及液面形状的影响。栾晓坤等[5]以质量分数为1.25%假塑性流体黄原胶水溶液为研究对象,分别对错位六弯叶桨和六弯叶桨的搅拌流场特性进行了数值模拟,对比分析了流场结构和时均速度分布的变化。张靖[6]提出了一种新型自适应流体自压式刮壁器,讨论了该刮壁器的适用条件,并基于流场和温度场的数值模拟,研究了刮板尾部结构对高黏度流体搅拌传热的影响。王凡宇等[7]为了研究垂片形状和间距对PVA 分散机性能的影响,采用Fluent 仿真软件对相邻交错垂片间流场进行了模拟,并通过对间距为20 mm 和30 mm 的犁型、直叶型垂片中间剖面的压力分析,得出间距为20 mm 的犁型垂片分散效果最佳。闫越飞等[8]详细研究了水-油两相在搅拌槽内的分散过程,发现叶轮转速、分散相体积分数和连续相黏度对分散效果有显著影响;当两相组成一定时,增大叶轮转速和连续相黏度均有利于两相的分散;在一定范围内,液滴平均直径与叶轮转速、分散相体积分数均为对数线性关系,相关系数高达0.999。

至今,对高黏度流体的搅拌流场以及对含有两个搅拌浆的研究较少,尤其是刮壁型分散机内流场特性的研究还鲜有报道。本工作基于计算流体力学(CFD)方法,对刮壁型分散机的搅拌流场特性进行研究,通过理论分析以及数值模拟,为刮壁型分散机刮板结构选型提供理论依据。

1 物理模型

1.1 刮壁型分散机几何尺寸

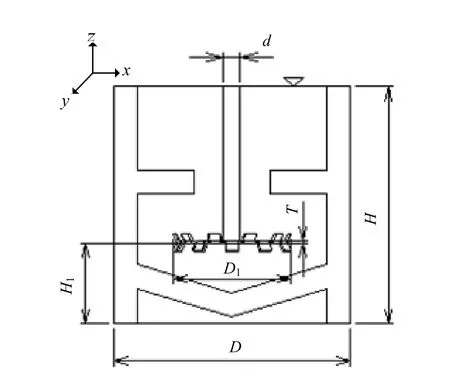

刮壁型分散机结构如图1 所示,其中直径(D)为500 mm,高度(H)为500 mm,搅拌轴直径(d)为35 mm,分散盘直径(D1)为250 mm,分散盘厚度(T)为5 mm,分散盘底距底高度(H1)为170 mm。

图1 刮壁型分散机结构Fig.1 Scraping wall type disperser structure

1.2 搅拌桨结构

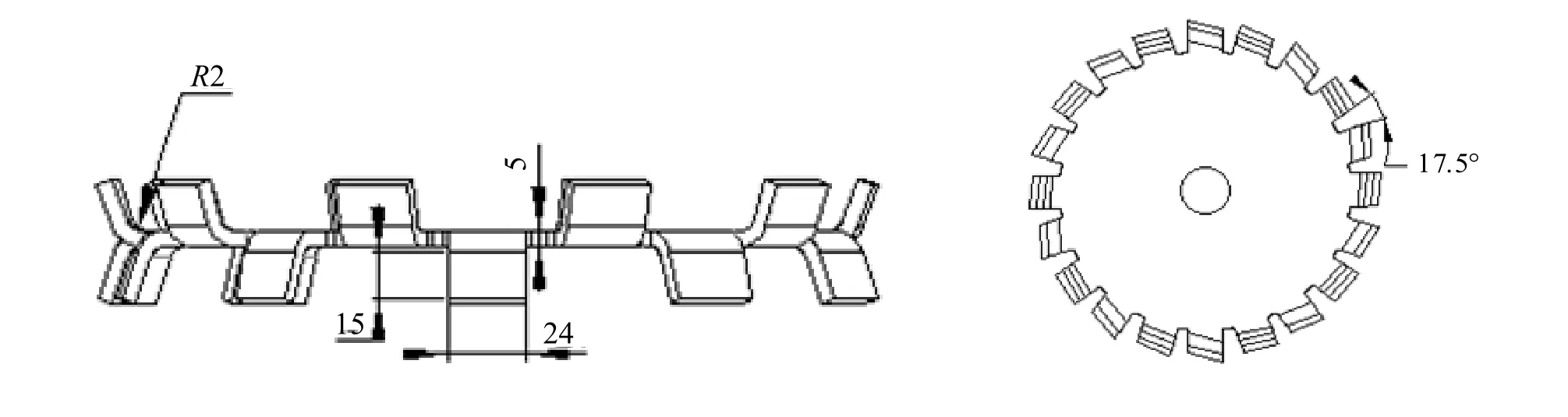

刮壁型分散机的搅拌桨基本上都是采用分散盘,其外边缘布置着上下交错的锯齿状叶片,搅拌桨由分散盘和搅拌轴组成,分散盘结构如图2 所示。分散盘上下交错均匀分布着20 个锯齿状叶片,叶片规格为24 mm×15 mm×5 mm。相邻两叶片夹角为17.50°,叶片圆角半径为5 mm,分散盘厚度与叶片厚度均为5 mm。

图2 分散盘结构Fig.2 Dispersion tray structure

1.3 刮板几何尺寸

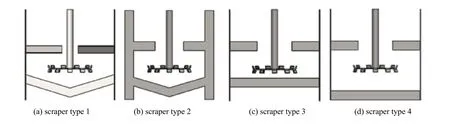

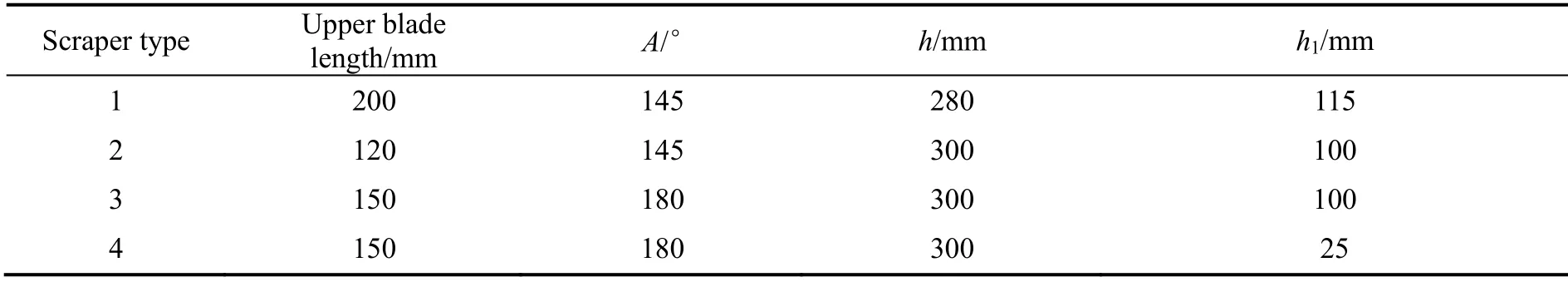

4 种刮板的几何尺寸如表1 所示,其结构如图3 所示。4 种刮板两侧叶片的高度均为500 mm,刮板叶片厚度均为5 mm,宽度均为50 mm。但是4 种刮板叶片长度、下叶片间角度(A)、离槽底高度(h)和刮板下叶片离槽底高度(h1)不同。

图3 4 种刮板结构Fig.3 Four scraper structures

表1 刮板几何尺寸汇总Table 1 Summary of scraper geometry

2 数值模拟过程

2.1 控制方程

任何流体的流动都要受物理守恒定律的支配,针对高黏度流体与固体颗粒的搅拌混合问题,本工作采用欧拉模型。

连续性方程:

式中:αa为a相的体积分数,%;ρa为a相的密度,kg/m3;ua,i为a相的平均速度,m/s。τa,i和τT,a,i分别为黏性应力和絮动应力,N;Fa,i为a相所受的力,N。

2.2 网格划分

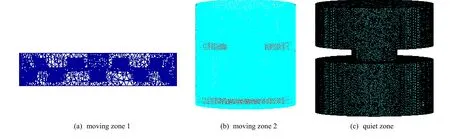

三维模型在Solidworks 软件创建,然后导入ICEM 软件进行前处理。采用多重参考系法(MRF法)模拟包含搅拌桨的动区域与静止区域之间的运动,计算域分为3 个部分,包含分散盘和刮板的两个动区域。动区域1 为包含分散盘的圆柱包围体,动区域2 为包含刮板的包围体,其他区域为静区域。动区域与静区域的交界面均设置为界面,共两对,若搅拌槽没有刮板装置,则设置一对交界面,刮壁型分散机需要设置两对交界面。

采用非结构网格进行网格划分,并对动区域的分散盘、轴以及刮板进行加密,搅拌桨以及刮板区域网格尺寸为6 mm,其他区域网格尺寸为20 mm。以刮板型4 的网格划分为例(见图4),为提高计算的精度和效率,进行了网格无关性验证,最终取网格总数为1 864 104,其中动区域网格总数为610 895,静区域网格总数为1 253 209。

图4 网格划分Fig.4 Meshing

2.3 材料参数及槽内流动状态

刮壁型分散机广泛应用于油墨搅拌混合过程。油墨主要由颜料和连结料组成,故用于数值模拟的材料是高黏度液体连结料与固体炉黑颗粒,比例为4:1。其中液体的黏度为150 Pa·s,密度为950 kg/m3,炉黑密度为1 800 kg/m3,平均粒径为40 nm。

流动状态可由雷诺数(Re)公式确定:

式中:ρ为材料密度,kg/m3;μ为动力黏度,Pa·s;D为分散盘直径,mm;N为转速,r/min。

经计算,雷诺数为15,故槽内流体流动状态为层流。

2.4 边界条件

边界条件设定如下:

(1)搅拌槽顶部液体为自由液面,该液面受扰动较小,故设置为对称边界条件,忽略该液面对整体混合过程的影响;

(2)分散盘壁面、轴壁面和刮板壁面设置为移动壁面,随动区域一起旋转运动;

(3)两个动区域与静区域的交界面都设置为“interface”,共两对;

(4)分散盘所在动区域的搅拌速度与轴的速度相同;

(5)动静区域都设置为流体区域,其中动区域运动,静区域静止。

3 计算结果与分析

根据刮壁型分散机的结构特点,设计了4 种不同刮板结构进行数值模拟。刮板所在动区域设置转速为60 r/min,分散盘所在动区域设置转速为1 200 r/min。压力-速度耦合采用SIMPLE 算法,压力采用PRESTO 算法,动量和体积分数采用一阶迎风格式。残差收敛标准设置为10-5,监测轴向高度为100 mm 和240 mm 面上固体颗粒的速度,共同作为收敛的依据。

3.1 垂直截面流场

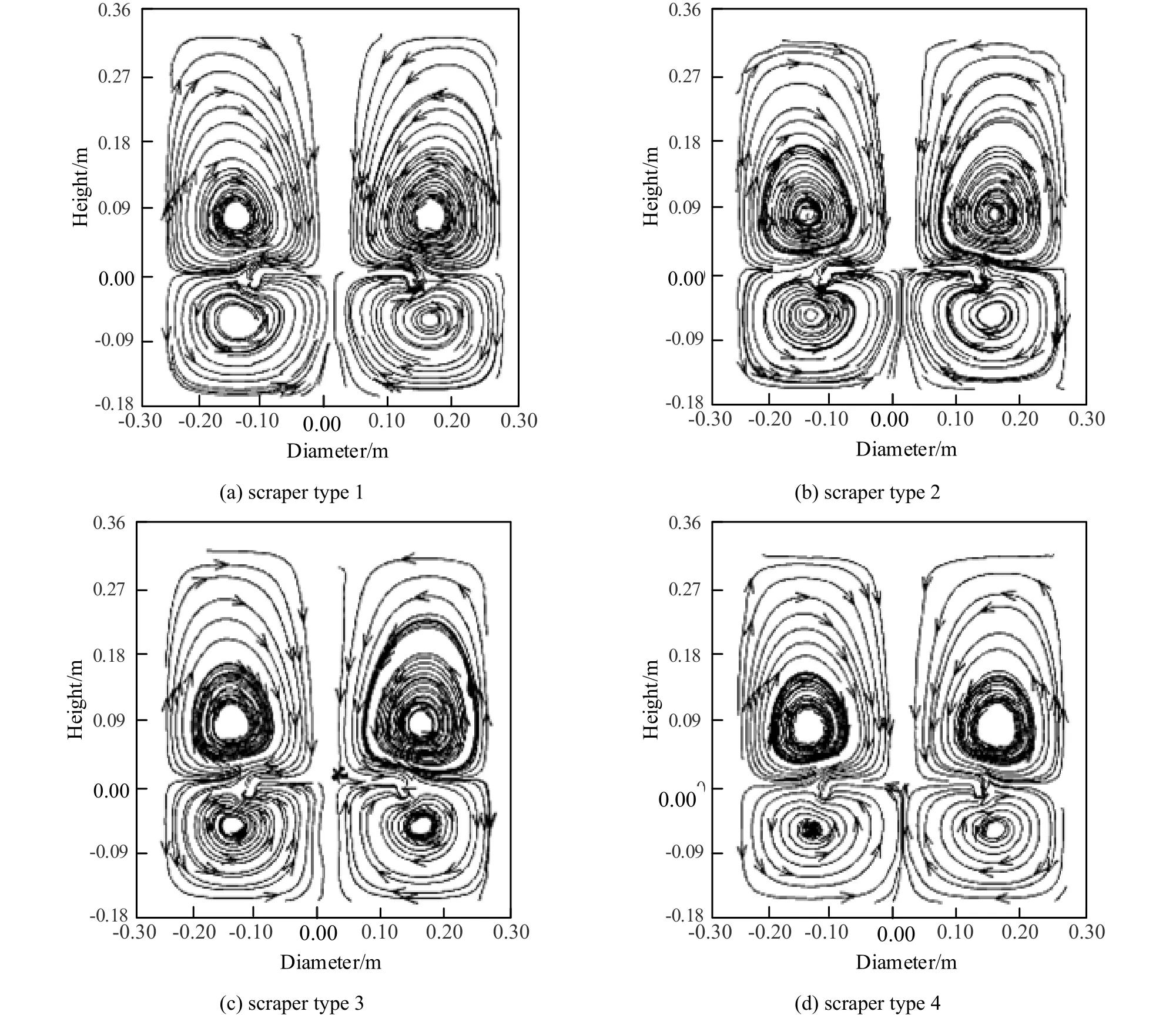

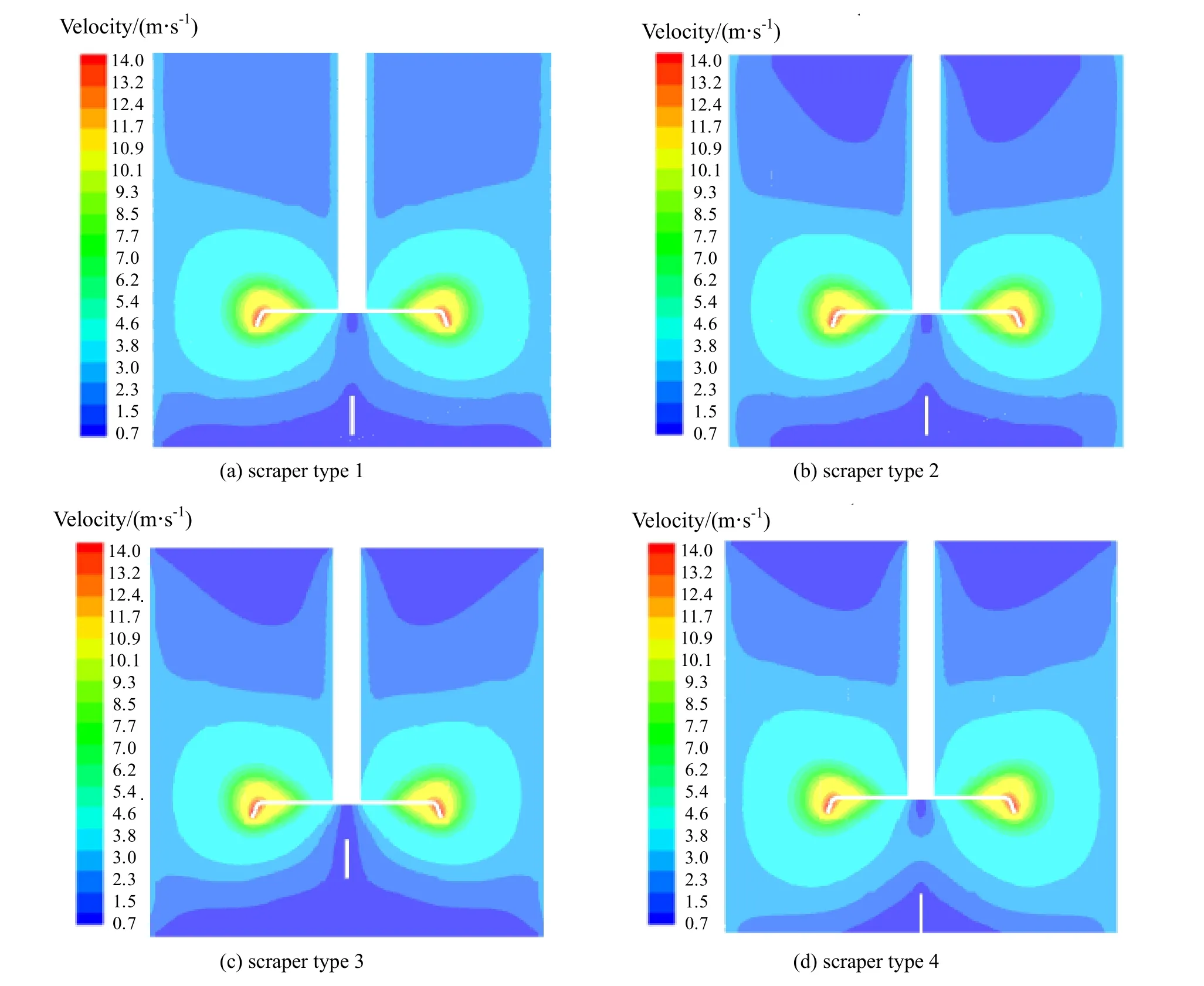

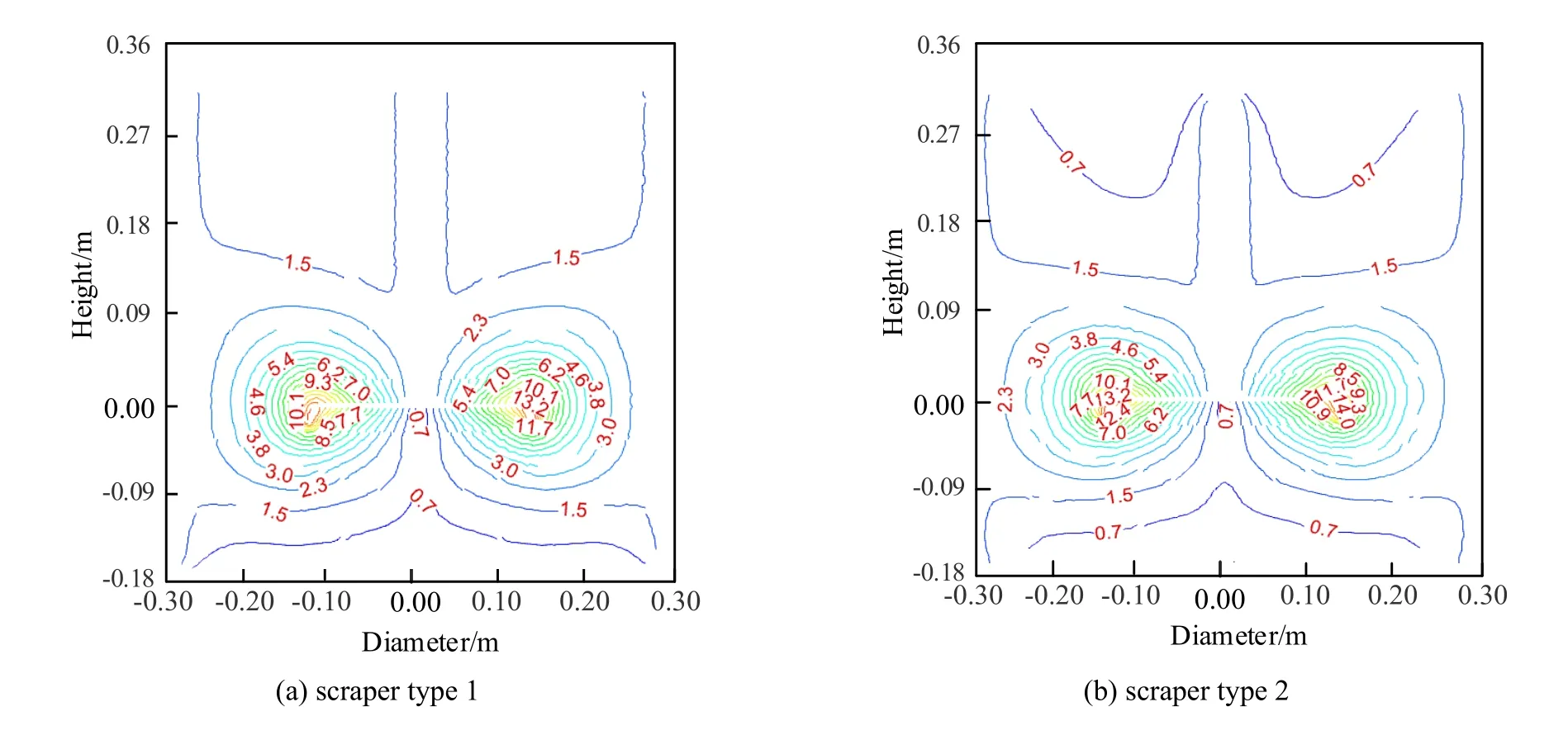

图5~图7 所示为模拟计算得到的刮壁型分散机槽中液体铅垂面的流线、综合速度等值线和综合速度云图,取刮壁型分散机槽中x为0 的铅垂面。

图5 不同刮板型分散机中液体铅垂面流线Fig.5 Streamline in plumb plane of dispersers with different scraper types

由图5 可见,4 种刮板分散机均产生四涡环流场:分散盘上下各均布两个,且左右对称;槽内流场均以径向流为主;分散盘两端的速度最大,叶片两端产生水平射流,加上刮板的旋转运动,从而快速地带动周围流体向四周流动,撞到搅拌槽壁后,分成两支,一支沿着槽壁向上流动,然后向下流回叶片端部,另一支沿着槽壁向槽底流动,碰到槽底后流动受到限制,转化成流向搅拌轴方向的径向流,再向上流回叶片端部,在两端叶片上下各形成一个涡环,共4 个涡环。刮板的搅动加速了流体的流动,加快了四涡环的形成。

比较分析图6 和图7 所示的铅垂面液相综合速度云图和液相综合速度等值线图可知,4 种刮板型分散机内最高速度均出现在分散盘的两端,说明分散盘两端附近区域流体的流动比较剧烈;刮板型1分散机内最低速度仅在槽底区域出现,另外3 种刮板型(2~4)分散机内最低速度出现在槽底区域以及槽顶部区域,这是因为刮板型1 上叶片长度高于其他刮板结构;刮板型3 和刮板型4 分散机内,顶部的最低速度区域相同,因为两者上叶片长度相同;但刮板型3 分散机的下叶片水平放置且离底仅100 mm,所以槽底低速区域最大,而刮板型4 分散机的下叶片紧贴槽底,则槽底低速区域最小。

图6 不同刮板型分散机中铅垂面的液相综合速度云图Fig.6 Liquid phase velocity magnitude contours in in plumb plane of dispersers with different scraper types

图7 不同刮板型分散机中铅垂面的液相综合速度等值线图Fig.7 Liquid phase velocity cloud map in plumb plane of dispersers with different scraper types

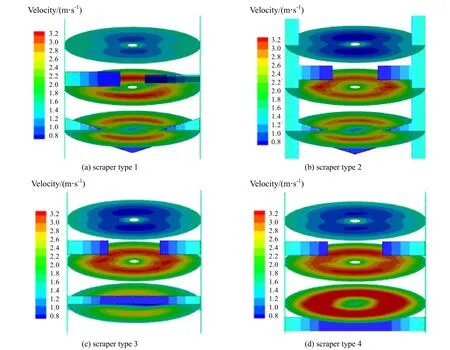

3.2 水平截面流场

不同刮板型分散机中水平面液相综合速度云图如图8 所示,所取的3 个轴向高度分别是0.1,0.25和0.4 m 处的xy截面。

图8 不同刮板型分散机中水平面液相综合速度云图Fig.8 Liquid phase velocity cloud map in horizontal plane of dispersers with different scraper types

由图8 可知,刮板型分散机中液体的水平速度流场均是对称的。比较轴向高度为0.4 m 的截面速度流场发现,由于4 种刮板的叶片长度不一样,在此截面上的低速区域面积也不同:刮板型1 的面积最小,刮板型2 的最大,刮板型3 和刮板型4 的差距较小。对比轴向高度为0.25 m 的截面速度流场可知,刮板型1 的高速区面积最小,刮板型3 和刮板型4 的最大,刮板型2 的居中。而对轴向高度为0.1 m 的截面速度流场分析得知,刮板型1 和刮板型2 的高速区面积大体上相同,刮板型3 的高速区面积最小,刮板型4 的高速区面积最大,因为刮板型1~刮板型3 的轴向高度0.1 m 截面均与刮板下叶片相交,而刮板型4 的该截面未与其相交,故其高速区面积最大。

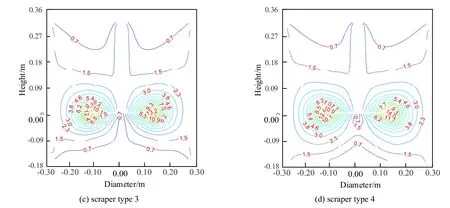

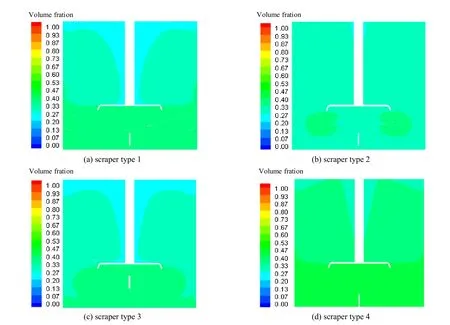

3.3 轴向炉黑颗粒体积分数分布的分析

在搅拌桨转速为1 200 r/min、刮板速度为60 r/min、固液比例为1:4 的条件下,分别对4 种刮板结构分散机进行了数值模拟。刮壁型分散机槽内铅垂面的炉黑颗粒体积分数分布如图9 所示(x为0 的yz截面)。对比分析图9 可知:刮板型1,3 和4 搅拌槽内,颗粒体积分数分布出现了分层现象,刮板型2 槽内没有出现这种现象;刮板型1,3 和4 搅拌槽内,分散盘上下区域的颗粒体积分数分布差异较大,分散盘以下区域炉黑颗粒体积分数较刮板型2 的略高,这可能会导致炉黑颗粒沉积;在槽顶部以及轴边缘处,刮板型1 和刮板型3 的体积分数均较低,且两者所占区域大致相同,刮板型4 的略高且所占区域较小,刮板型2 所占区域最小。综上所述,刮板型2 的搅拌混合效果最好。

图9 不同刮板型分散机中轴向炉黑颗粒体积分数云图Fig.9 Axial solid particle volume fraction cloud map in dispersers with different scraper types

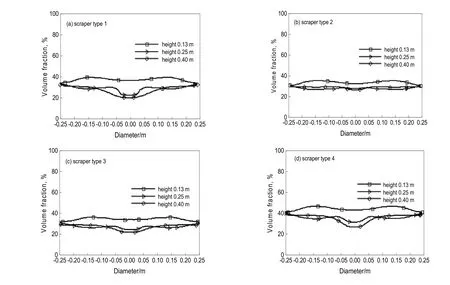

3.4 径向炉黑颗粒体积分数分布

在相同条件下,得到了不同高度下的炉黑颗粒体积分数的分布,结果见图10。由图10 可知:高度为0.13 m 处,刮板型4 槽内的颗粒体积分数最大,其次是刮板型1 的,刮板型2 和3 槽内的颗粒体积分数相近且最小,即在该位置刮板型2 和3 槽内的搅拌效果比较好;高度为0.25m 处,刮板型4槽内的颗粒体积分数最大,刮板型1 槽内的径向颗粒体积分数波动最大,刮板型2 的径向颗粒体积分数曲线基本趋于一条直线,即在该位置刮板型2 槽内的搅拌混合最均匀;高度为0.4 m 处,刮板型4槽内的颗粒体积分数最大,刮板型1 槽内的颗粒体积分数变化幅度最大,刮板型2 的径向颗粒体积分数曲线变化最小,即在此位置刮板型2 槽内搅拌混合效果最好。综上所述,刮板型2 槽内的整体搅拌混合效果最好。

图10 不同刮板型分散机中径向炉黑颗粒体积分数分布Fig.10 Radial solid particle volume fraction distribution in dispersers with different scraper types

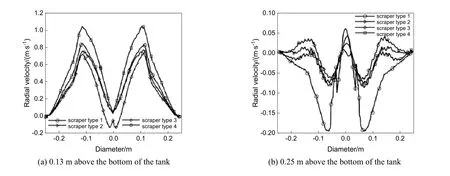

3.5 速度分布

附近,刮板型1 分散机的径向速度最大,刮板型4 分散机的径向速度最小;除了搅拌轴附近区域,在其他区域处,刮板型3 分散机的径向速度最大,刮板型1 分散机的径向速度最小;刮板型1 和4 分散机在y为-0.03~0.03 m 的径向速度为正值,其他处均为负值,刮板型2 和3 分散机在搅拌轴边缘到分散盘两端叶片之间的径向速度为负值,其他处均为正值。

图11 不同刮板型分散机中的颗粒径向速度分布Fig.11 Partical radial velocity distributions in dispersers with different scraper types

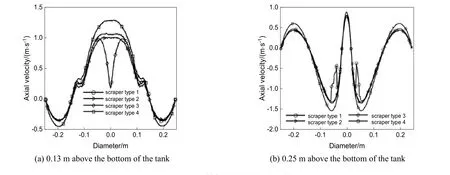

图12 是刮板型分散机的颗粒轴向速度分布曲线。由图12 可见,不同刮板型分散机中的颗粒轴向速度分布是对称的。在刮壁型分散机槽底上方0.13 m 位置,刮板型1,2 和4 分散机的颗粒轴向速度最大值出现在搅拌轴中心处,而刮板型3 分散机在此处出现了颗粒轴向速度极小值。在刮壁型分散机槽底上方0.25 m 位置,刮板型2~刮板型4 分散机的颗粒轴向速度分布比较接近,在搅拌轴处产生速度最大值。

图12 不同刮板型分散机中的颗粒轴向速度分布Fig.12 Partical axial velocity distributions in dispersers with different scraper types

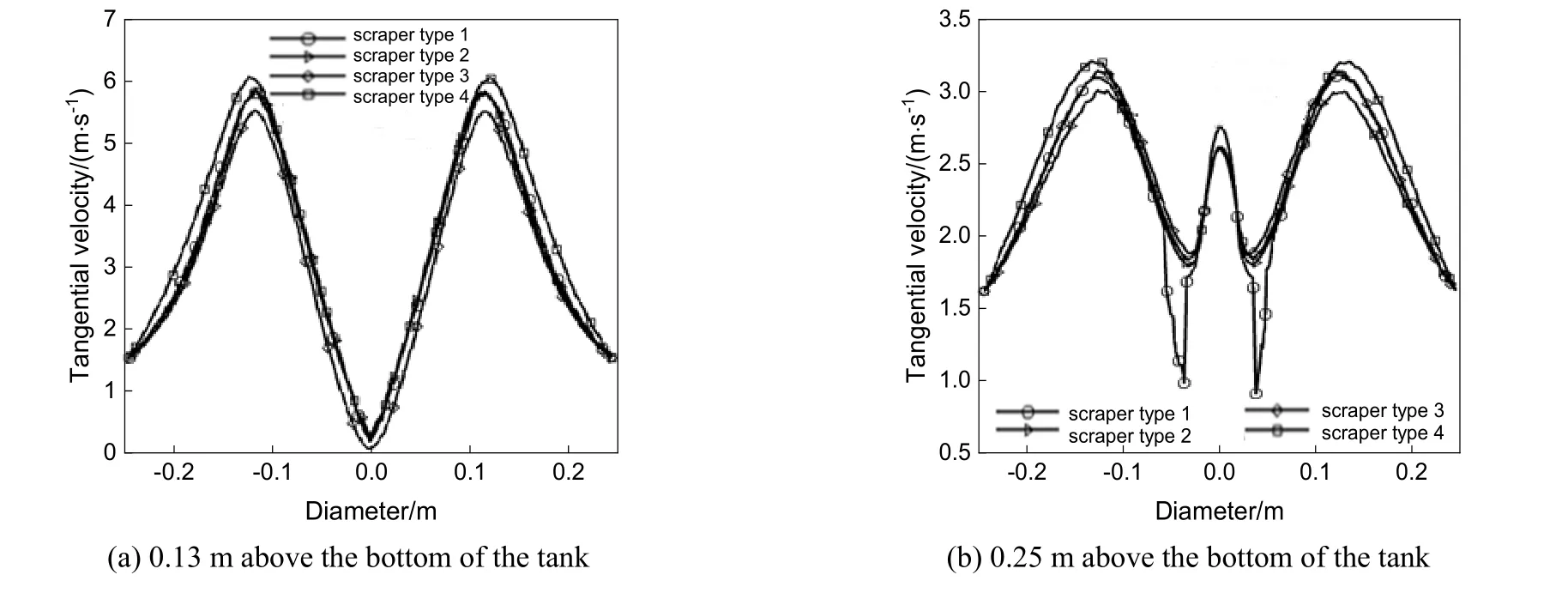

图13 是颗粒切向速度分布曲线。由图13 可见,4 种刮板型分散机中颗粒切向速度呈对称分布,其变化规律及速度值基本相同。在槽底上方0.13 m 位置,4 种刮板型分散机均在分散盘中心处产生切向速度最小值、在盘边缘叶片端产生切向速度最大值。刮板型1 在盘中心附近产生速度最小值;分散盘边缘产生速度最大值,其中刮板型4 最大,刮板型2 最小,刮板型1 和3 居中且大小基本相等。

图13 不同刮板型分散机中的颗粒切向速度分布Fig.13 Partical tangential velocity distribution in dispersers with different scraper types

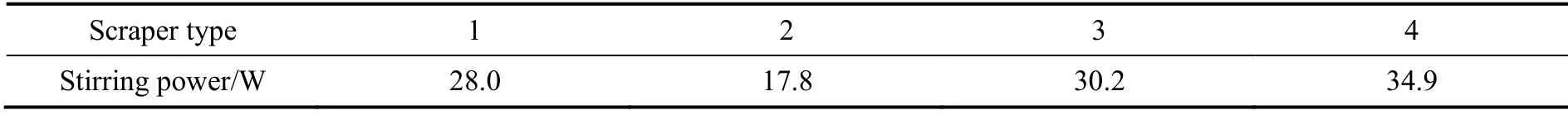

3.6 功耗特性

搅拌功率的大小是衡量搅拌槽内搅拌分散效果以及槽内流体运动状态的依据,同时也表示在搅拌分散过程中的能量消耗。搅拌槽的形状尺寸、搅拌装置的位置尺寸、物料特性、搅拌转速的大小、有无刮板等因素都能影响功耗的大小。搅拌功率的计算公式如下:

式中:N为转速,r/min;M为力矩,N·m,其值为M1和M2之和,其中M1为刮板产生力矩,M2为搅拌桨产生力矩;P为消耗功率,W,其值为P1和P2之和,其中P1为刮板消耗功率,P2为搅拌桨消耗功率。

通过仿真模拟得到力矩值,计算得到4 种刮板型分散机的搅拌功率如表2 所示。由表2 可知,刮板型4 的总功率最高,刮板型2 的总功率最低,刮板型1 和3 的总功率居中且相差不大。

表2 不同刮板型分散机的搅拌功率Table 2 Stirring powers of dispersers with different scraper types

4 结 论

4 种刮板型槽内的速度流场结构均是四涡环,速度极值均在分散盘叶片端附近。刮板型1,3 和4搅拌槽内,体积分数分布出现了分层现象,刮板型2 槽内没有出现该现象。在高度分别为0.13,0.25和0.40 m 处,刮板型2 分散机内的颗粒体积分数分布曲线变化最小。同时刮板型2 搅拌机的搅拌功率损耗最低,说明刮板型2 的搅拌混合效果最好。