竹质无胶模压材剖面密度及化学成分分析

2020-07-12章卫钢叶结旺郑方敏余晓婷

章卫钢,叶结旺,郑方敏,余晓婷,黄 雷,程 亮

(1.浙江农林大学工程学院,浙江杭州311300;2.杭州太克干燥设备有限公司,浙江杭州311300)

浙江省竹子资源丰富,竹材产品开发和工业化利用水平全国处于领先,现已从传统的竹胶板、竹地板、竹家具、竹工艺品等制造逐渐向环保型竹基复合材料、竹质结构材、竹材化学利用等领域拓展。但是在竹材加工剩余物利用上,突显利用率低,产品档次不高等问题,剩余物主要用于焚烧,造成污染大气环境。目前,无胶人造板依据成型原理可分为模压和热压,而热压成型技术依据构成单元预处理分为化学活化法和物理转化法。化学活化法主要针对材料纤维、毡状、碎屑、片状等形态的材料进行表面自由基、木质素、纤维的基团进行活化[1-3],物理转化法主要利用蒸汽或高温加热对木质素和碳水化合物在水分作用下进行化学作用产生自粘性基团,从而进行热压胶合制备无胶材料[4-6]。本项目针对常规热压压力不足容易延展,粉末细胞结构之间无法形成致密的界面粘合态,因而采用模压并增加其单位压力。针对竹质粉末高压成型易回弹、材料材色单一、易霉变的缺陷,采用物理转化法对竹质加工剩余物粉末进行高温炭化、水热处理,以期增加竹质粉末的塑性减少其硬度,促进粉末间无胶密实,减少模压时反弹,促进颗粒之间形成较好的啮接,从而制备竹质无胶模压材。

1 材料与方法

1.1 材料

毛竹(Phyllostachysedulis)取自浙江省临安市山口镇,采用竹龄为四年毛竹竹丝加工剩余物,竹材加工剩余物为竹筷、竹丝制造过程中经去内外节后竹肉部分刨削产生的剩余物,将带有青的剩余物去除后自然气干后备用。其形态如图1所示。

图1 竹材加工剩余物形态示意图Fig.1 Morphological sketch of bamboo processing residue

1.2 仪器

电子天平(梅特勒-托利多,ME403/02);模压成型机(湖州市东方机械,XLB-450×450);傅立叶变换红外光谱仪(日本岛津,IR Prestige-21);粉末X-射线衍射(日本岛津,XRD 6000);剖面密度仪(欧立华,Dense-LabX);超临界水反应仪(南通仪创,SYH-1)。

1.3 试验方法

水热处理:将气干的竹材加工剩余物放在超临界水反应釜进行高温水热处理,把仪器水热温度预设80℃,恒温保持15 min,再将反应釜温度以5℃·min-1升温速率上升至160℃,处理时间2 h,水热处理后将竹材加工剩余物含水率先干燥至12%左右,同时在大气中平衡7-10 d。高温炭化:高温处理罐升至70℃预热处理1 h,再以14~16℃·h-1速度升温到100℃保持1 h使竹材加工剩余物烘干,再在20~30 min内将温度升到170℃,对竹材加工剩余物进行炭化3 h,在此升温阶段采用间歇式喷蒸法进行喷蒸以防止竹粉燃烧,高温炭化后将竹材加工剩余物在大气中平衡7-10 d。水热炭化:将竹材加工剩余物先进行高温炭化,炭化后再进行水热处理,处理工艺与上述相同。模压工艺:设计模压材料为50 mm×50 mm,厚度由压力控制,设计密度:1.0 g·cm-3,模压压力:1.0 MPa,模压温度:150℃,模压时间:8 min。

1.4 性能测定

利用全自动色差仪测量无胶模压材未处理和预处理前后色度学参数,以CIE国际照明标准委员会的L*a*b*色度空间表色系统测量和计算试样材色;采用剖面密度仪测定其厚度方向密度分布变化;将试样磨碎、研磨后压成透明薄片在傅立叶变换红外光谱仪上进行测定分析,光谱测量范围500~4 000 cm-1,分辨率4 cm-1,每个试样扫描32次;利用X光照射样品粉末,采用标准检测模式测定入射角θ和相应的X射线衍射强度,以2θ为横坐标,衍射强度为纵坐标。

2 结果与分析

2.1 不同预处理对材色的影响

表1为未处理材和3种不同预处理无胶模压材色差的变化情况。由表1可知,与未处理材相比,水热处理对无胶模压材料的明度、红度、黄度影响较小,其中对明度几乎没有影响,对红度影响大于黄度,处理后材料明度上偏向黑,红度上偏向红,黄度上偏向黄,总色差值在0~1之间,肉眼难以区分色差。高温炭化、高温水热两者总色差接近,总色差1.53~1.59之间,高温水热处理变化较大,与未处理材相比颜色明显变化。说明高温炭化对材料颜色影响要大于水热处理。有研究表明,高温炭化木材颜色变化由于热处理过程中木材细胞壁内半纤维素的降解,特别是戊聚糖的降解[7-9]。经过水热处理表面颜色变深,由于羧基、乙酰基等含氧基团的降解致使碳含量的缺失造成的。

表1 无胶模压材色差变化Tab.1 Variation of color difference of non-adhesive moulded material

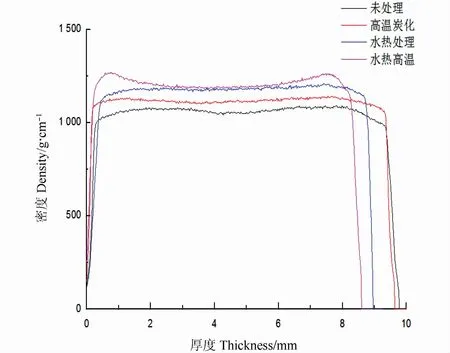

2.2 不同预处理对剖面密度影响

图2和表2为未处理与3种不同预处理无胶模压材的剖面密度分布图及密度数据。由图1可知,不同预处理的无胶模压材在厚度方向上基本呈现对称分布,表面平均密度较表层平均密度和芯层平均密度低,芯层平均密度均高于总平均密度。在无胶模压过程中采用压力和材料自身弹塑性定厚,经过高温及水热处理的加工剩余物自身强度降低容易被压缩,特别是经过水热处理后材料塑性极大,容易产生形变有利于模压。因此,水热炭化无胶模压材料厚度为8.58 mm,水热处理无胶模压材厚度为8.94 mm,高温炭化无胶模压材厚度为9.67 mm,未处理无胶模压材厚度9.78 mm,水热炭化无胶模压材总平均密度大于水热处理、高温炭化和未处理。预处理的无胶模压材剖面密度分布与未处理材相比,表面0~2 mm范围内密度较大且密度升高较快,芯层密度分布相对均匀,而水热处理无胶模压材剖面密度分布均匀性要优于高温炭化。说明水热处理对竹材加工剩余物具有软化效果,降低其单元材料强度又产生了塑性,尤其是水热炭化无胶模压材在两表面1 mm处形成了最大密度峰,芯层密度低的剖面密度形态。说明材料在压缩过程中应力重新分布,使表层产生应力集中,应力集中时密度偏高,而表层密度高有利于延长板材使用寿命。

图2 无胶模压材剖面密度分布Fig.2 Density distribution of non-adhesive die section

表2 无胶模压材剖面密度分布数据Tab.2 Density distribution data of non-adhesive die section

2.3 不同预处理对XRD性能影响

图3为未处理材和3种预处理无胶模压材XRD衍射强度曲线,表3为无胶模压材料结晶度。由表3和图3可知,未处理材的结晶度为53.94%,经水热处理后结晶度提高到了54.94%,高温炭化及水热炭化为51.23%和52.08%。无胶模压材料的2θ的变化范围在21.22°~22.18°之间,该峰反应了不同预处理对材料镜面衍射峰影响较小,在无胶模压过程中无新材料添加,所以衍射峰反应无变化。但是从该峰半峰宽角度看水热处理,未处理、高温炭化、水热炭化的半峰宽逐步变大,峰宽越大,晶粒越小,说明水热处理能提高纤维素结晶区,同时使结晶区晶粒变小,在复杂处理过程中可能因为竹材半纤维素中的木聚糖和甘露糖水热解并结晶,从而使结晶度略微提高[10]。另外,水热高温使纤维素准结晶无定形区域内羟基产生缩聚反应生成醚键,其次水分子较多,能使其准结晶区中的微纤丝排列的更加有秩序,使其向结晶区靠近,进而提高结晶度[11]。而高温处理后结晶度比未处理材下降了5%,高温炭化处理首先使半纤维素水解,水解产生乙酸对结晶区产生了降解,导致结晶度降低。在高温和水热两者作用下,水热炭化结晶度降低了3.4%,说明高温炭化对纤维素结晶度影响大于水热处理。

图3 无胶模压材料XRD衍射强度曲线Fig.3 XRD diffraction intensity curve of unglued molding material

表3 无胶模压材的结晶度Tab.3 Crystallinity of non-adhesive moulded material

2.4 不同预处理对红外光谱性能影响

图4分别为未处理、高温炭化、水热处理、水热炭化的加工剩余物在波数为4 000~500 cm-1的红外吸收光谱图。由图可见,3种不同预处理与未处理相比,在3 460~3 443 cm-1处的羟基伸展振动吸收峰强度降低,纤维素结构中部分葡萄糖在150~240℃开始脱水,在高温和水热作用,竹加工剩余物内纤维素分子链游离羟基及葡萄糖发生脱水形成醚键,使游离羟基数量减少。高温炭化时该吸收峰强度比水热处理低,表明高温热炭化脱水反应较强。游离羟基减少也有利于增加无胶模压材尺寸稳定性。在2 120cm-1处吸收峰为外标基准物溴化钾的吸收峰。1 735~1 500 cm-1处为C=O伸缩振动加宽的多重吸收带,峰强处1 650 cm-1为木质素共轭羰基,其振动最为强烈,经高温与水热处理该吸收峰明显下降,在两者处理过程中多聚糖链接上乙酰基发生水解生产醋酸,造成羰基减少,从该峰振动强度看,高温炭化对加工剩余物羰基影响要大于水热处理。而半纤维素在1 730 cm-1附近的乙酰基和羧基上的C=O吸收强度均下降,表明预处理使加工剩余物中半纤维素产生了降解,从而也降低了加工剩余物的强度。1 270 cm-1为C-O-C芳香族醚键,该醚键由纤维素分子链之间的游离羟基在高温的情况下发生缩聚反应,脱出多余的水分形成醚键。综上分析,高温炭化和水热处理对纤维素特征峰没有影响,对半纤维和木质素特征峰产生了变化,高温炭化影响大于水热处理。

图4 无胶模压红外光谱图Fig.4 Infrared spectra of non-adhesive molding

3 结论

通过对水热处理、高温炭化、水热炭化3种不同预处理竹材加工剩余物,并制备无胶模压密实材分析其材色、剖面密度、XRD、红外光谱性能,研究结果表明:(1)水热处理对无胶模压材料的明度、红度、黄度影响较小,而高温炭化、高温水热两者总色差接近且远大于水热处理,说明高温炭化对材料材色影响要大于水热处理。(2)与未处理材相比,预处理的无胶模压材表面0~2mm范围内密度增加且升高较快,芯层分布相对均匀,水热炭化无胶模压材总平均密度大于水热处理、高温炭化和未处理且分布均匀,水热处理加工剩余物塑性优于高温炭化。(3)未处理材相比,水热处理能提高纤维素结晶度,而高温处理下降了5%,水热炭化降低了3.4%,说明高温炭化对纤维素结晶度影响大于水热处理。(4)高温炭化和水热处理对纤维素特征峰没有影响,对半纤维和木质素特征峰产生了变化,高温炭化对加工剩余物羰基影响要大于水热处理,高温炭化时羟基伸展振动吸收峰强度比水热处理低,说明高温热处理时脱水反应较强。