油田内涂层管道腐蚀泄漏原因分析

2020-07-11

长庆油田分公司第一采油厂

随着油田的开发,原油含水不断上升,集输管道腐蚀日趋严重[1-2]。为了减缓介质对管道的腐蚀,近年来,长庆油田采用环氧玻璃纤维复合内衬涂层(HCC)对集输管道进行内防腐,该工艺对管道要求较高。内涂施工前,必须对管道进行整体确认[3],施工管段中不得有三通、阀组,管道焊缝不得有焊瘤,对口错变量不得超标,管径、壁厚应相同,弯头必须与无缝钢管的壁厚一致。

通过多年对管道实施环氧玻璃纤维复合内衬涂层,管道防腐效果明显,腐蚀泄漏事件明显减少,但也存在一些问题。如某采油厂X站外输管道采用环氧玻璃纤维复合内衬,运行36 个月就发生腐蚀泄漏。经现场开挖检查,发现有连续多道直管段焊缝部位发生腐蚀泄漏。本文以X站外输管道泄漏为例,查找管道泄漏原因,以避免同类质量问题再次发生,为后续施工提供借鉴[4]。

1 泄漏管线概况

X 站外输管道全长5.4 km,管道材质为20#钢,规格为Φ114 mm×5 mm,设计压力6.3 MPa,管道采用手工电弧焊焊接,V 型坡口,坡口角度65°~70°,钝边0.5~1 mm,对口间隙2.0~2.5 mm;管线外防腐层采用环氧粉末普通级结构,保温层采用硬质聚氨酯泡沫塑料,保护层为聚乙烯塑料。内壁采用环氧玻璃纤维复合内衬涂层(HCC)普通级防腐,涂层设计厚度200 μm。2016 年9 月施工完成并投运,2019年9月发生腐蚀泄漏(图1)。

图1 管道泄漏部位Fig.1 Leaking parts of pipeline

2 管道泄漏部位宏观观察

对管道泄漏部位进行宏观检查,发现管口及焊缝部位外防腐涂层已脱落,存在轻微腐蚀,但无腐蚀产物,在管道安装运行时的11 点钟位置的焊趾部位有一直径3 mm的圆形穿孔。

对泄漏管道进行解剖观察,管道内壁泄漏部位的焊缝及管体内壁涂层已脱落,表面存在一层黄褐色锈蚀产物,在一侧焊趾部位,有多个直径、深度不一的腐蚀凹坑和1个直径3.5 mm的圆形喇叭状穿孔。管体内壁其他部位涂层未脱落,但焊缝部位的涂层粘结牢固性较差,用小锤轻轻敲打,涂层就会脱落。

对管道内壁焊缝进行观察和测量,根部焊缝表面成型较差[5-6],焊缝宽度在2.0~3.5 mm之间,焊缝余高最低为0.5 mm,最高为4 mm,有256 mm长度的焊缝余高在2.5~3.5 mm之间,约占焊缝总长度的85%,整条焊缝形成环状凸起[7](图2)。

图2 管道内壁焊缝形状Fig.2 Inner wall weld shape of pipeline

3 管材理化性能分析

在泄漏管道上截取试样开展理化性能和金相组织分析,检测管道材质是否满足标准要求。试验项目包括化学成分分析、力学性能测试和金相组织分析。

3.1 化学成分分析

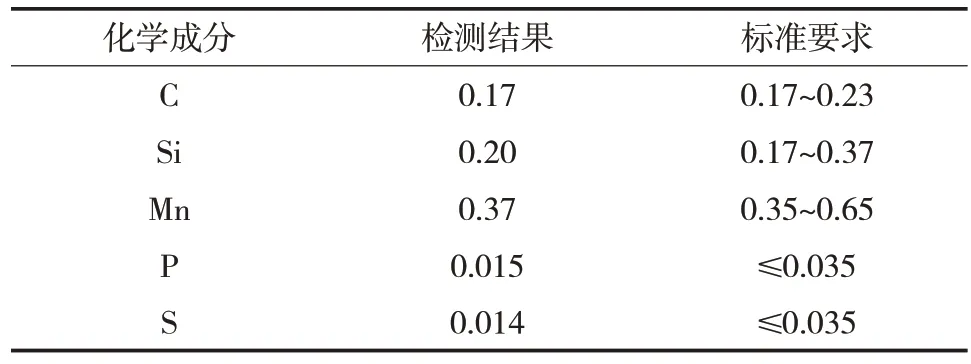

管道化学成分测试结果如表1 所示。结果显示,泄漏管道样品的化学成分符合标准GB/T 8163—2018的要求。

表1 化学成分分析结果Tab.1 Chemical composition analysis results 质量分数/%

3.2 拉伸性能试验

管道母材的拉伸试验结果如表2所示。结果表明,样品钢管的抗拉强度、下屈服强度、断后伸长率均满足标准要求。

表2 拉伸试验结果Tab.2 Tensile test results

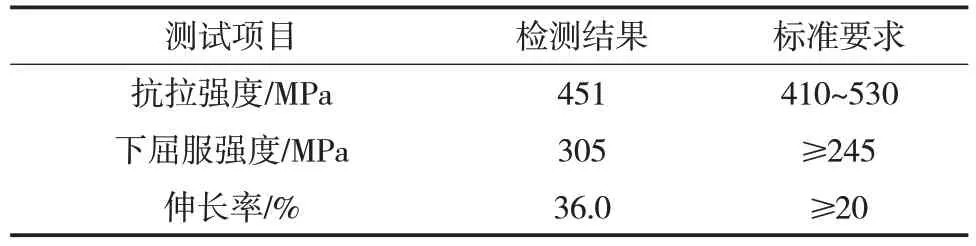

3.3 管材金相组织分析

依据标准GB/T 13298—2015《金属显微组织检验方法》、GB/T 4335—2013《低碳钢冷轧薄板铁素体晶粒度测定方法》等有关标准,对泄漏管道取样进行金相分析。结果表明:泄漏管体金相组织为F(铁素体)+P(珠光体),未发现组织存在明显异常;晶粒度评级结果为10.0 级,管材晶粒度较细,无异常;非金属夹杂物评级结果也无明显异常(图3)。

图3 管材金相组织Fig.3 Metallography of pipeline

4 涂层性能分析

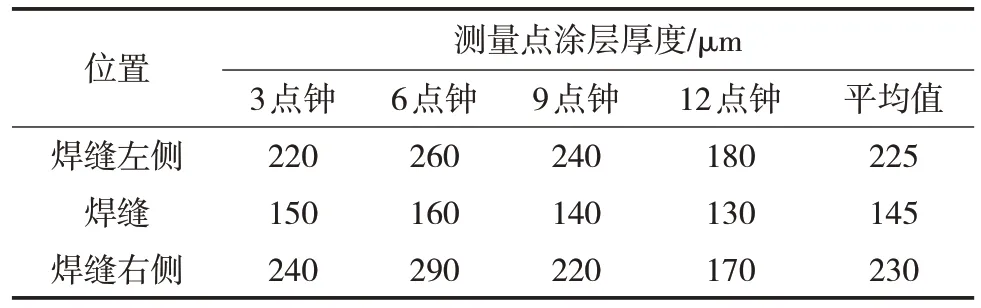

4.1 涂层壁厚测量

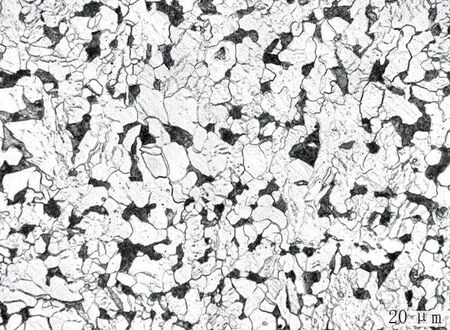

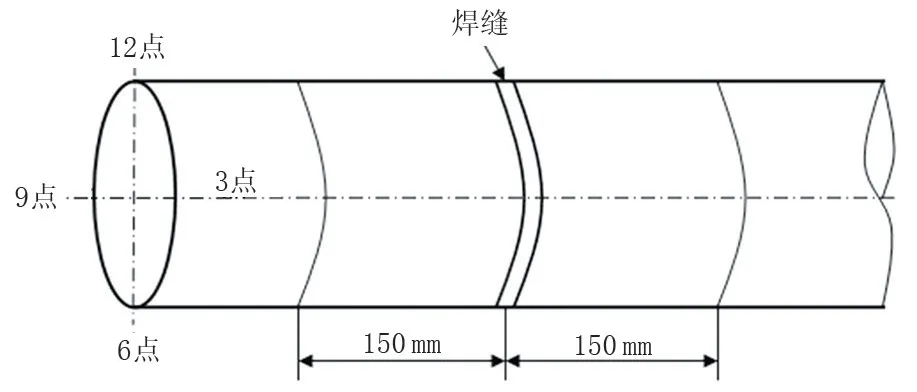

将泄漏管段沿径向剖开,采用超声测厚仪,依据标准GB/T 11344—2008《无损检测接触式超声脉冲回波法测厚方法》对管道内壁涂层厚度进行测量,选取焊缝及焊缝两侧各150 mm处的3个环型截面作为测量位置,每个截面共测量4个点,分别位于管道安装运行时的3 点、6 点、9 点及12 点钟位置。测量示意图如图4所示,测量结果如表3所示。

图4 涂层厚度测量位置示意图Fig.4 Diagram of coating thickness measurement position

表3 涂层厚度测量结果Tab.3 Coating thickness measurement result

通过对管道焊缝及两侧12 个位置点的涂层厚度测量结果可以看出,管体部位涂层厚度均符合标准要求[8]。而管道焊缝位置的涂层厚度在130~160 μm之间,平均厚度为145 μm,低于标准要求的普通级防腐层干膜厚度不小于200 μm 且不得低于管本体防腐层规定厚度的80%要求。

4.2 涂层附着力测定

依照SY/T 0442—2010《钢质管道熔结环氧粉末内防腐层技术标准》附录G的要求,采用撬剥法对管道管体部位防腐涂层附着力进行测定。试验结果为涂层附着力2级(被撬离的防腐层小于或等于50%),符合标准要求。

4.3 涂层耐原油试验

依照GBT 9274—1988《色漆和清漆耐液体介质的测定》,采用浸泡法,将管道试件放入80 ℃原油介质中浸泡720 h。测试结果显示:涂层外观无变化,防腐层外型完整,无起泡,无脱落。

4.4 涂层耐油田污水试验

依照GBT 1733—1993《漆膜耐水性测定法》,采用浸水试验法,将管道试件放在80 ℃的油田污水中,浸泡1 000 h 以上。结果显示:涂层外观无变化,防腐层完整,无起泡,无脱落,符合标准要求。

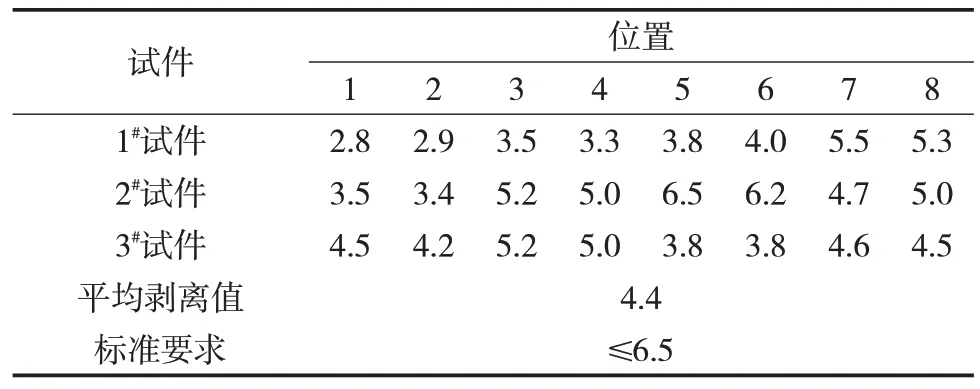

4.5 涂层耐阴极剥离试验

依照SY/T 0442—2010《钢质管道熔结环氧粉末内防腐层技术标准》附录C的要求,对管道防腐涂层进行耐阴极剥离试验,试验结果(表4)表明涂层耐阴极剥离试验符合标准要求。

表4 防腐层耐阴极剥离试验结果Tab.4 Test result of anti-corrosion layer cathodic disbondment mm

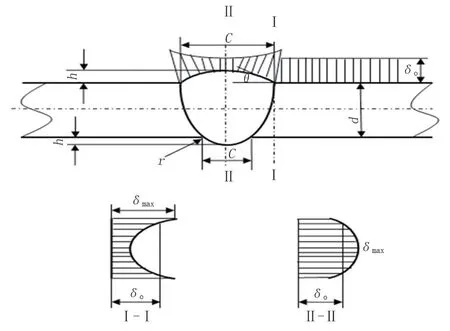

5 管道焊缝根部超高影响分析

焊缝根部超高对管道的影响很大[9],根焊缝过高,焊缝的横截面会增大,焊趾处夹角θ增加,转角半径r减小,焊趾处过渡不圆滑,造成管道对接接头的应力增大和集中,严重时形成应力腐蚀裂纹,焊缝应力分布如图5 所示。焊缝的余高愈大,应力集中程度愈严重,焊接接头的强度反而会降低[10-11]。同时,焊缝余高大,对输送介质的摩擦阻力增大,造成输送介质的损失增加,使输送管道的能耗增加。

图5 焊缝应力分布示意图Fig.5 Distribution diagram of weld stress

管道对接接头焊缝根部余高大,导致管道内径减小,在进行管道内涂施工作业时,易造成清管器和涂敷器划伤和卡堵。

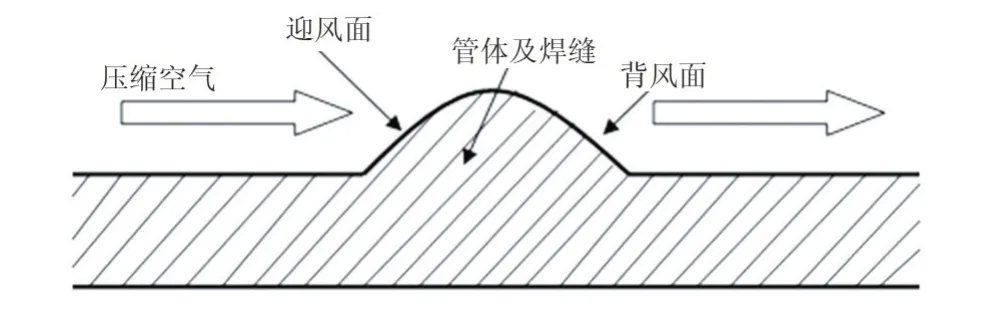

管道内壁焊缝超高,在内涂施工喷砂除锈时,压缩空气携带石英砂从管口一端向另一端喷射,在焊缝部位会形成迎风面和背风面(图6)。在焊缝的背风面焊趾部位,存在1 个小的“避风港”,导致该部位除锈质量达不到标准要求的Sa 2.5级,且背风部位的沙粒、尘埃、锈粉等微尘不易清除干净,从而影响涂层的粘接牢度。

图6 焊缝部位喷射除锈示意图Fig.6 Diagram of derusting by sandblast in the weld part

管道对接接头焊缝根部余高大,内涂施工时涂敷器受到的挤压力增加,造成焊缝表面涂层厚度减薄,而焊趾部位涂层厚度增大,质量增加,固化干燥时间延长,涂层粘接力下降。

管道对接接头焊缝根部余高增大,在管体焊缝部位会形成瓶颈,输送介质流经焊缝部位时流体阻力增加,压力升高,对涂层和焊缝的冲刷力增加,导致涂层过早疲劳,发生鼓包、开裂、脱落失效(图7)。

图7 焊缝部位涂层失效图Fig.7 Diagram of coating failure in the weld part

6 管道腐蚀泄漏原因分析

通过对管道材质、机械性能和金相组织进行分析可以看出,管道的化学成分、机械性能均符合标准要求,金相组织检测也未发现明显异常。因此,管道腐蚀泄漏的影响因素,首先剔除管道材质的原因。

对管道泄漏部位进行宏观检查,发现管口及焊缝部位外防腐涂层已脱落,存在轻微腐蚀,但无腐蚀产物,在管道安装运行时的11 点钟位置的焊趾部位有1直径3 mm的圆形穿孔。

对泄漏管道进行解剖观察,管道内壁泄漏部位的焊缝及管体内壁涂层已脱落,表面有一层黄褐色锈蚀产物,在一侧焊趾部位,有多个直径、深度不一的腐蚀凹坑和1 个直径3.5 mm 的圆形喇叭状穿孔。因此可以判定,管道腐蚀泄漏是由内腐蚀造成的,是管道内壁焊缝和母材熔合部位防腐涂层脱落失效,受到输送介质腐蚀造成的;虽然管口及焊缝外部存在轻微外腐蚀,但不是导致管道泄漏的主要原因。

对管道内壁涂层的厚度及性能进行测试和分析表明,除管道焊缝位置的涂层厚度低于设计和标准要求外,管道其他部位的涂层厚度和各项性能指标均符合标准要求。管道焊缝的涂层厚度低于设计和标准要求,且在运行过程中发生脱落,主要是由于管道内壁根部焊缝超高造成的。

管道内壁焊缝超高,焊缝部位的管道内径减小,形成环状凸起,内涂喷砂除锈施工时,在两个焊趾部位分别形成迎风面和背风面。在背风面的焊趾部位,喷砂除锈质量达不到标准要求,且该部位沙粒、尘埃、锈粉等微尘不易清除干净,影响涂层的粘接牢固性,导致涂层粘结力减小,焊缝部位涂层厚度减小等质量缺陷。管道运行时,凸起的焊缝部位流体阻力增加,在输送介质冲刷腐蚀作用下,焊缝部位涂层脱落,焊趾处发生应力点蚀[12],并由内向外不断发展,最终穿透管壁,导致管道失效。因此,管道焊缝根部超高是导致管道腐蚀泄漏的主要原因。

7 结论

管道腐蚀泄漏的主要原因是由于管道内壁焊缝超高,形成环状凸起,导致内涂施工时喷砂除锈质量达不到标准要求和焊缝部位涂层厚度减小等质量缺陷。管道运行时,凸起的焊缝部位流体阻力增加,介质冲刷力增加,导致焊缝及附近部位涂层脱落失效,焊趾处发生应力点蚀,并不断发展,最终穿透管壁,造成管道失效。