LNG接收站水泵轴承座支撑系统断裂原因分析及改进措施

2020-07-11柳超章妍

柳超 章妍

1中石油大连液化天然气有限公司

2辽河油田建设有限公司

随着LNG 行业快速发展,LNG 接收站日益增多。海水泵是LNG 接收站关键设备之一,其主要作用是为开架式气化器(ORV)提供海水用于气化。某LNG 接收站SPV-900 型海水泵为立式混流泵,运行过程中未发生异常,但检修过程中发现支撑板断裂。通过失效分析中普遍采用的金相分析、微观检测等手段对断裂的支撑板进行分析,通过有限元分析结合泵运行工况对得出的失效原因进行验证,并根据分析结果提出了改进措施。

1 海水泵结构及断裂测试

SPV-900型海水泵结构为立式长轴混流泵,叶轮级数为单级,泵轴之间通过联轴器连接。轴承座支撑板一端焊接在轴承座外壁,另一端通过焊接形式连接在筒体内侧。其支撑板、轴承座与筒体材质均为SUS329J3L,焊接使用药芯焊丝和二氧化碳保护焊,焊丝材料标准及牌号为AWS A5.22-1995 E2209T0-1。

该泵在累计运行1.6×104h 进行检修时发现,海水泵第三节筒体的轴承座三条支撑板中的一条断裂丢失,海水泵结构及支撑板断裂位置见图1及图2。对另外两条支撑板的PT探伤发现,其与轴承座的焊缝根部也存在裂纹,对其他筒体支撑板进行PT探伤测试未发现裂纹。

图1 海水泵结构(横向)Fig.1 Sea water pump structure(horizontal to)

图2 断裂支撑板照片Fig.2 Photo of broken support plate

2 断裂成因分析

2.1 材料性能检验

通过对支撑板中间段取样,并加工成标准试样,对其拉伸力学性能(表1)、硬度(表2)及主要化学成分进行分析(表3)。

表1 拉伸力学性能Tab.1 Tensile mechanical properties

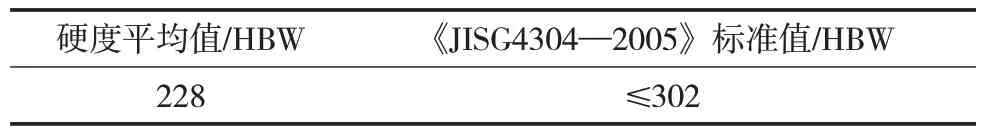

表2 硬度检验结果Tab.2 Hardness test results

分析表明,支撑板材料的性能符合JISG 4304—2005标准对SUS329J3L双相钢的要求。

2.2 宏观检查

对断裂丢失的支撑板在轴承座和筒体内臂焊缝两端遗留的断口进行观察(图3)可以发现,两端断口的位置都是在靠近焊缝与支撑板过渡区,其断裂性质相同,都呈现出以反复弯曲为主,兼有一定扭转的疲劳断裂特征[1]。

表3 化学成分分析Tab.3 Chemical composition analysis 质量分数/%

图3 断裂支撑板两端的宏观照片Fig.3 Macro photos of both ends of broken support plate

对断口周边的焊缝和母材仔细检查发现存在打磨的痕迹,在打磨痕迹中可以看到一些小腐蚀坑和打磨划伤造成的缺陷(图4)。

图4 支撑板断口周边焊缝的腐蚀坑与打磨划伤Fig.4 Corrosion pit and grinding scratch of weld around fracture of support plate

考虑到该轴承座其他两条支撑板破坏情况应当与第一条相同,又对3#支撑板靠近轴承座侧的断口进行了检查,其断口形貌与1#支撑板的断口大致相同。

2.3 断口的微观检查

为了分析支撑板破坏的微观断裂特征,将3#支撑板断口在电镜下进行了观察(图5)。

图5 裂纹区腐蚀产物的能谱分析结果Fig.5 Energy spectrum analysis results of corrosion products in fracture zone

通过电镜,发现断口上虽然有多个裂纹源,但所有裂纹源的断裂形貌与特征大致相同。与宏观检查所看到的现象一致,支撑板与焊缝根部过渡位置的打磨损伤及在打磨后腐蚀环境下产生的点蚀坑成为疲劳裂纹的起始位置[2]。

裂纹源区的断裂面一般都有一定程度的研磨现象,结合宏观检测,判断是裂纹形成后在交变载荷反复作用下细小的裂纹面移动摩擦的结果[3]。

通过对裂纹区进行能谱分析表明,裂纹区有一定的腐蚀产生。从分析结果中可以看出,氯元素和钠元素在断口的残留是腐蚀形成的产物[3]。

使用电镜对疲劳裂纹扩展区进行观察,可以发现有一定的腐蚀,但是占断口90%的裂纹扩展区的普遍形貌是解理断裂。解理断裂是金属材料的一种脆性断裂形貌,疲劳破坏的危险也在于发生脆性断裂[4]。

2.4 材料的金相检验

为了检验支撑板材料冶炼、加工、热处理和焊接后材料组织和缺陷状况,对支撑板进行金相分析,检查支撑板材料夹杂物、金相组织和焊缝连接处的材料和质量。

2.4.1 夹杂物检查

将试样按照金相样品制备程序,经逐级砂纸抛光后在光学显微镜下检查了材料的夹杂物分布。检查结果表明,材料夹杂物很小,数量也比较少,不够评级。

2.4.2 焊缝连接处的金相组织

将1#支撑板轴承座处焊接接头从断口面横向切开,检查焊接接头的焊接质量(图6)。

从图6中可以看出,支撑板断裂位置基本处于过渡部位,但左右不对称,左侧部分断面低于右侧断面。左右两侧的弧形不太对称,判断与侧面打磨有一定关系[5]。

将连接部位进一步放大,检查焊缝的融合情况和组织变化,发现整个焊缝融合较好,没有明显的内部缺陷(图7)。

图6 焊缝与支撑板连接部位的截面放大图Fig.6 Enlarged section drawing of the joint between weld and support plate

图7 焊缝与支撑板连接部位局部放大图Fig.7 Partial enlarged drawing of the joint between weld and support plate

3 失效分析

通过对支撑板端口分析,可以判定第三节筒体支撑板破坏是多裂纹源、低应力幅,以承受弯曲的交变载荷为主的疲劳破坏[6-8]。而基于泵运行工况分析,这种载荷来源可能是海水泵电动机运行时引起的振动或者海水泵在运行时支撑板附近形成了紊流,其作用施加到支撑板上产生的振动。但是通过对该海水泵在运行期间的振动监测数值的读取分析,第一种可能性较低。

根据泵体结构判断,产生紊流的可能性是存在的,因为水流在筒体内流动遇到支撑板时会阻碍水流的稳定流动,很容易激发旋涡,作用于支撑板上产生弯曲交变应力。

通常支撑板在紊流作用下产生的弯曲疲劳载荷,最大弯矩出现在固定支撑板两端的焊接接头上。在两端焊接时,为了减少应力集中,焊缝根部与支撑板的过渡区都会形成较大半径的过渡圆角,这也是焊接规范所要求的。打磨有可能是为了满足焊接规范要求而进行的修整,但是不适当的打磨有可能促使局部应力更为集中,从而形成疲劳裂纹源可能发生的位置,同时打磨破坏了双相钢对氯离子抗点蚀的能力。因此在宏观检测中可以看到,打磨或划伤严重的地方,腐蚀也相应严重。腐蚀破坏的材料表面也是疲劳裂纹最可能发生的区域[9]。

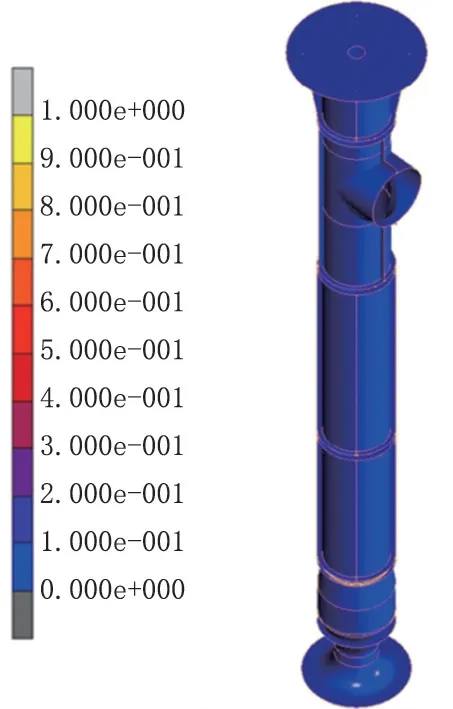

通过有限元分析(Finite Element Analysis)对轴承支撑板的固有频率进行计算,其轴承支撑板的固有频率为108.8 Hz(图8、图9)[10]。

图8 有限元分析模型Fig.8 Finite element analysis model

图9 轴承支撑板固有频率Fig.9 Natural frequency of bearing support plate

而旋涡频率是由流体经过矩形板的后缘产生的,其数值可以通过公式(1)计算得出。

式中:f为旋涡频率,Hz;Sstr为斯特劳哈尔数(Strouhal number),取0.2~0.4 (参 见Centrifugal Pumps离心泵设计应用);w为流速,m/s;δw为轴承支撑板厚度,取0.012 m。

经过对70%、100%、120%流量下的频率计算,得出不同流量下旋涡频率(表4)。

表4 不同流量下旋涡频率Fig.4 Vortex frequency with different flow rate

将该海水泵流速和频率的对应关系计算结果绘制成图10。

图10 海水泵流速和频率的对应关系Fig.10 Corresponding relationship between the flow rate and frequency of sea water pump

如果旋涡频率与轴承支撑板频率相同,则轴承支撑板会由于共振产生疲劳破坏。虽然从表4中并未得出涡流的频率与轴承支撑板固有频率相同的结果[11],但是当海水泵的流量达到额定流量的125%时,涡流所产生的频率会与轴承支撑板的固有频率产生共振,导致轴承支撑板断裂。

4 改进措施

为了避免共振对支撑板造成的影响,在SPV-900 型海水泵的日常使用中,应控制流量及流速,禁止超负荷运转,使泵在工况条件下运行[12],同时要加强预防性维护,避免泵入口堵塞产生汽蚀现象对水泵造成损害。在泵的制造及检修过程中,应严格控制对焊缝的打磨程度,严禁打磨的焊缝低于母材,严禁打磨时焊缝两侧出现不对称的现象,从而避免严重磨痕和划伤以及由此引起腐蚀造成的疲劳断裂。

5 结论

SPV-900型海水泵的轴承支撑板破坏是多裂纹源、承受弯曲交变载荷为主的疲劳断裂。焊缝与支撑板过渡区的打磨痕迹和划伤以及此处产生的腐蚀坑是引起疲劳裂纹、形成多疲劳源的起始位置。而当海水泵的流量达到额定流量的125%时,涡流所产生的旋涡频率会与轴承支撑板的固有频率相同从而产生共振,涡流对支撑板的作用是产生弯曲疲劳载荷的来源,是导致轴承支撑板断裂的主要原因。支撑板断裂位置基本处于过渡区,左右焊道弧形不对称,与焊接时打磨程度有关,左右焊道不对称是导致轴承支撑板断裂的诱因。