桥古集中处理站工艺系统调整改造

2020-07-11

中石化中原石油工程设计有限公司

桥古区块为超深层、小型规模的凝析气藏,建有1座简易拉油站与天然气处理装置。凝析油经简单分离、高架罐储存后装车外运;天然气处理装置最大能力为13×104m3/d,采用“辅助制冷+超音速涡旋管分离”工艺。现有天然气处理装置为试采期简易建设,天然气处理能力不足,造成资源浪费、效益流失;工艺不完善,脱水脱烃效果较差,外输气质量不达标;凝析油未稳定,蒸发损失大,造成站场环保与职业卫生不达标。

根据桥古区块凝析气藏特点,结合同类天然气处理工艺技术的应用[1-3],通过优化研究确定工艺技术与关键设备设施,达到外输气质量指标,提高混烃收率和经济效益,满足桥古区块凝析气藏开发生产需要,并为类似项目的改造提供借鉴。

1 系统现状

1.1 集气拉油系统

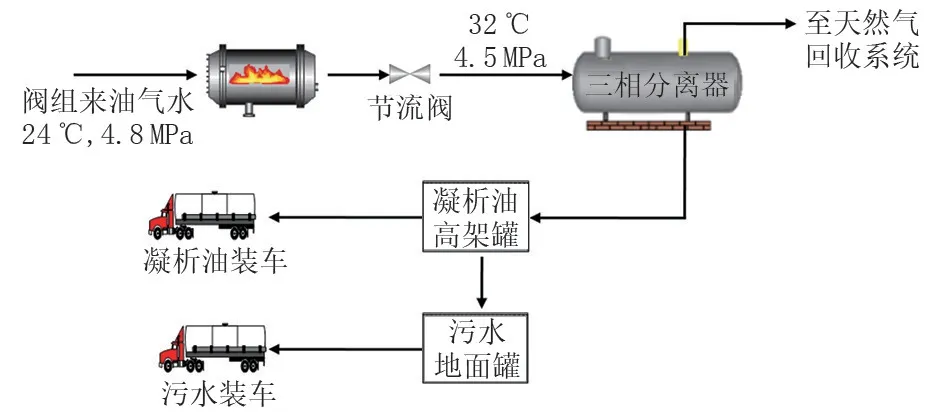

目前桥古1、桥古101、桥古1-1H、桥古1-1CH采出油气集中输送至桥古1井进站阀组,通过加热炉加热后,再经节流阀节流至4.5 MPa,节流后温度为32 ℃。节流后的油气在三相分离器中进行气液分离,分出的气去天然气处理系统,凝析油进高架罐、装车外运,工艺流程如图1所示。

图1 集气拉油系统工艺流程示意图Fig.1 Schematic diagram of gas gathering and oil treatment system process flow

1.2 天然气处理系统

桥古天然气处理系统经过初期建设、两次扩建后形成了“辅助制冷+低温分离+超音速涡旋管分离”的天然气回收流程。主要生产流程为:集气拉油系统来气(3.6 MPa、38 ℃)进入预冷管束换热器换热之后(3.6 MPa、14 ℃)进入预冷分离器,分离出的气相进入后冷板式换热器与冰机冷媒换热后(3.6 MPa、-5 ℃)进入后冷分离器,后冷分离后气相进入超音速涡旋管分离,分离后干气(2.4 MPa、-15 ℃)经过后冷管束换热器、预冷管束换热器进行换热,换热后(2.4 MPa、12 ℃)进行外输。天然气回收系统工艺流程如图2所示。

1.3 存在的问题

(1)现有装置能力不配套、工艺不完善。首先,天然气处理能力不足。桥古区块天然气处理(脱水脱烃)装置分三次建设,天然气处理能力为13×104m3/d,不能满足天然气开发增长(产量为20×104m3/d)的需要,造成7×104m3/d放空,效益流失。其次,工艺不完善。目前天然气含H2S浓度达到42 mg/m3,随着开采的深入,天然气H2S 含量还有上升的趋势,缺少脱硫设施,外输气含硫超标。再次,氟利昂冷能不足。目前主要是辅助冷源设备为氟利昂冰机,冷能不足,制冷温度为-11~-15 ℃,脱水脱烃深度不够,造成输至东河塘卸气站进入中石油管道的外输气质量不达标。

(2)站场油气挥发大,环保和职业卫生不达标。凝析油未稳定直接进高架罐储存,油气损耗大(约4 500 m3/d),且含H2S,造成环保和职业卫生不达标,污染环境,带来安全隐患。

(3)气井压力能未得到充分利用。目前,气井进站压力为4.5 MPa,天然气处理流程高速喷管节流压力由3.6 MPa 降至2.4 MPa,利用压力差仅为1.2 MPa。目前该区井口油压为20~27 MPa,气井压力能未得到充分利用。

2 产品质量指标

2.1 凝析油

含水率:满足SY/T 7513—1988《出矿原油技术条件》的要求,小于0.5%。

饱和蒸汽压:满足SY/T 0069—2008《原油稳定设计规范》要求,即不超过当地大气压的0.7倍。

2.2 管输天然气

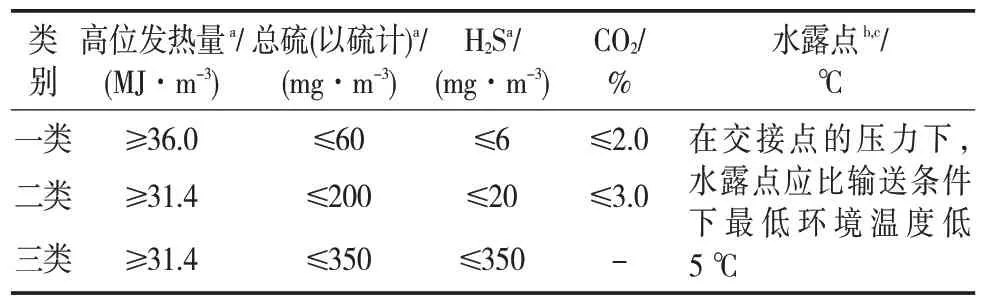

满足GB 17820—2012《天然气》二类技术指标,见表1。

图2 天然气处理系统工艺流程Fig.2 Natural gas treatment system process flow

表1 商品天然气技术指标Tab.1 Techincal index of commercial natural gas

本项目中的天然气一部分用来生产压缩天然气(CNG),所以还应遵循GB 18047—2000《车用压缩天然气》的要求,H2S质量浓度应不大于15 mg/m3。

2.3 混烃

混烃通过液化气车拉运,其蒸气压参考液化石油气标准,蒸气压(37.8 ℃)≤1 380 kPa。

3 系统改造方案

针对现有系统中所存在问题,充分结合气藏特点和现有简易拉油站现状,对已建集气拉油系统、天然气处理系统进行改造,实现凝析油稳定、提高混烃收率、天然气外输达标的目标。

根据桥古区凝析气含凝析油、含水特点,地面配套装置总工艺包括两大系统(图3):凝析油气分离稳定系统和天然气处理系统。

图3 总工艺流程框图Fig.3 Overall process flow block diagram

3.1 凝析油气分离稳定系统改造

稳定工艺的选择要结合周边区块在运行原油稳定装置的情况,考虑到桥古井区为封闭环境下高矿化度CaCl2型地层水,常规的正压稳定要求温度高,高温下设备容易结垢堵塞,装置难以平稳运行,凝析油稳定采用负压稳定工艺[4-5]。采用HYSYS软件进行流程模拟和参数优化,最终确定工艺流程如下:自阀组来油气水(6 MPa)进入三相分离器,分离的天然气去天然气处理系统,含油污水去污水处理系统,凝析油气降压至0.25 MPa经水套加热炉加热至65 ℃后进入闪蒸分离器;闪蒸分离器分离的凝析油(含水0.5%)降压至60 kPa 进入凝析油稳定塔;凝析油稳定塔底稳定油经泵提升进入高架罐储存装车外运,凝析油稳定塔顶气由负压压缩机增压进入闪蒸气压缩机组。经稳定处理后,凝析油饱和蒸气压为49 kPa,满足规范要求。

3.2 天然气处理系统改造

天然气处理系统主要包括天然气脱硫、脱水和脱烃(回收混烃)三部分。

桥古区块目前天然气H2S含量最大为42 mg/m3,考虑天然气脱硫工艺应具有一定的适应性,本次脱硫单元进料H2S含量按照100 mg/m3考虑,处理气量20×104m3/d,潜硫量为20 kg/d,属于典型的低H2S含量的工况。通过对湿法脱硫、干法脱硫工艺的比选,考虑到工艺简单、一次性投资较低、操作简便等因素,选用氧化铁干法脱硫工艺[6]。

考虑到后续天然气脱烃或回收混烃需在低温下进行,为了防止低温产生水合物堵塞[7],采用向气流中注入水合物抑制剂的方式。本项目采用乙二醇作为抑制剂,并设置乙二醇再生回收系统。该工艺流程简单,投资省,生产操作、维护方便。

天然气处理工艺的选择根据处理规模、天然气组分、产品构成和价格、进出装置的压力、温度条件等来确定[8]。本工程推荐J-T 阀节流膨胀制冷,此种工艺流程简单、投资少,且无动设备,生产管理与维修费用低。

最终确定天然气脱烃工艺流程如下:原料天然气(约32 ℃、6 MPa)自高压分离器首先进入双塔干法脱硫橇,脱硫合格的天然气(H2S 质量浓度≤15 mg/m3),注入乙二醇防冻剂(或抑制剂)进入原料气预冷器(板翅式换热器)与产品气及醇烃换冷至-5 ℃后,经J-T 阀节流膨胀降温至-27 ℃、2.4 MPa 进入低温分离器进行分离,分出的干气进入干气聚结器,进一步分离出少量的醇烃液后进原料气预冷器与原料气逆流换热,换热后的产品气经计量后外输。从低温分离器底部出来的醇烃混合液经换热后进入醇烃分离器进行分离,醇烃分离器顶部出来的闪蒸气(0.8 MPa)去闪蒸压缩机组(二级);底部分离出的液烃(混烃)和乙二醇富液分别进入混烃储罐和乙二醇再生及注醇装置。

3.3 效果分析

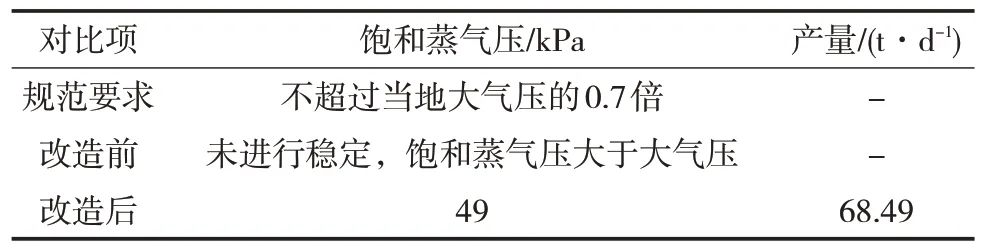

改造前后产品产量和质量指标如表2~表4 所示,改造后产品质量指标满足规范的要求。

表2 改造前后凝析油产品指标Tab.2 Index of condensate oil production before and after adjustment

表3 改造前后干气产品指标Tab.3 Index of dry natural gas production before and after adjustment

表4 改造前后混烃产品指标Tab.4 Index of hydrocarbon mixture production before and after adjustment

改造后,工艺方案充分利用压力能,无外加冷能,能耗低,效益较高。年耗电量为151.85×104kWh,年耗气量为13.68×104m3,年均生产成本为385.04万元。生产合格的天然气产品19.54×104m3/d,生产混烃产品12.45 t/d,生产稳定凝析油68.49 t/d,年均产品收益为5 949.01万元。

4 结束语

针对桥古集中处理站存在的问题,开展工艺调整改造研究,得到了以下经验:

(1)结合生产规模、气质特点,合理制定工艺方案和产品方案。针对桥古集中处理站天然气处理能力不足、外输气质量不达标的问题,扩建天然气处理装置处理规模至20×104m3/d,采用干法脱硫工艺、注入乙二醇脱水抑制剂、J-T阀节流膨胀制冷脱烃工艺,生产合格的天然气产品19.54×104m3/d,生产混烃产品12.45 t/d。

(2)结合凝析油气特点、优化分离处理技术。针对桥古集中处理站凝析油蒸发损耗量大的问题,根据凝析油气组分和水质特点,结合周边凝析油稳定处理成熟技术,采用负压稳定工艺,生产稳定凝析油68.49 t/d,减少蒸发损耗4 500 m3/d。