氨硫比对氨法脱硫系统硫酸铵结晶的影响分析

2020-07-11

(浙江能源伊犁新天煤化工有限责任公司,新疆 伊宁 835000)

0 引言

随着国家对环境保护工作越来越重视,工业企业污染物排放控制日益严格,二氧化硫排放是燃煤机组控制排放的重要指标之一[1]。脱硫技术按干湿形态分为干法脱硫、半干法脱硫和湿法脱硫,其中,湿法脱硫技术因其运行稳定、脱硫效率较高、技术成熟等优点得到广泛应用[2-3]。大型燃煤机组通常采用湿式石灰石-石膏法和氨法脱硫技术,石灰石-石膏法虽然具有系统运行稳定、脱硫剂来源丰富等优点,但其存在石膏无法利用、废水处理难、产生二氧化碳等问题,无法满足对循环经济的要求[4]。

近年来,烟气湿式氨法脱硫技术因其脱硫效率高、适用于高硫煤、副产品容易利用、不产生二次污染、可以同时脱去部分氮氧化物等优点,特别是可以将化工废氨水变废为宝,符合我国“低碳环保”“节能减排”“循环经济”的发展方向,越来越受到化工企业的重视[5-6]。但氨法脱硫运行中也存在氨逃逸、气溶胶、硫酸铵结晶差等问题,特别是硫酸铵结晶差现象,会导致副产品硫酸铵生产和销售困难,脱硫系统运行恶化,甚至不能继续运行[7]。

针对某化工热电480 t/h 煤粉锅炉烟气氨法脱硫工艺,通过分析运行过程中硫酸铵结晶差原因,结合实际运行和调试,分析氨法脱硫pH 值控制对硫酸铵结晶的影响,研究结果对同类型燃煤锅炉烟气氨法脱硫工艺改进有较好的指导意义和参考价值。

1 工艺流程介绍

国内某煤化工企业热电站规模为4×480 t/h煤粉锅炉,采用烟气湿法氨法脱硫技术,进入脱硫系统烟气量为35~62 万m3/h(已换算为标准状况下的排放量,以下同),入塔烟气SO2浓度随着酸性气尾气投入量不同,浓度范围: 2 200~4 100 mg/m3,以28%浓度化工废氨水作为脱硫剂,吸收烟气中的SO2,采用“恒温吸收”“低温氧化”“高温浓缩”三段脱硫方式,最终达到脱硫的目的。

锅炉高温烟气经过吸收塔喷淋降温至60 ℃左右,再进入吸收段与循环槽浆液进行吸收反应,反应后烟气中的大部分SO2被脱除,净烟气经过两层除雾器、清水洗涤、湿式电除尘后达标排放。反应后的吸收液回流至循环槽,在循环槽被氧化风强制氧化后,大部分吸收液加氨后经过一级循环泵导入吸收塔,继续进行SO2吸收反应;循环槽部分吸收液通过硫酸铵浆液副线通入脱硫塔浓缩段,通过吸收塔二级循环泵进行循环浓缩蒸发,最终生成一定固含量的硫酸铵浆液;硫酸铵浆液输送至硫铵后处理系统,生产副产品硫酸铵。工艺流程见图1。

图1 氨法脱硫典型工艺流程

2 氨法结晶原理及研究现状

2.1 结晶原理

硫酸铵的结晶主要由吸收反应、浓缩、晶核的产生和晶体的成长等阶段组成。硫酸铵溶液连续反应后形成了过饱和溶液。当达到一定的过饱和度时,溶液中就析出固相微观晶粒形成晶核。以过饱和度为推动力,硫酸铵在晶核表面上进行有序排列,生长成为晶体。溶液的流动、晶体之间及晶体与设备之间的摩擦、碰撞,以及液体对晶体表面的冲刷,又产生新的晶核,为二次成核。以一定的过饱和度为推动力,各反应及结晶过程同时进行[7-8]。

每一粒晶体都是由一粒晶核生长而成的,在一定条件下,晶核成核速率越大,晶核的生成量越多,溶液中有限的溶质要同时供应大量的晶核生长,晶核的生长速率就越慢,结果导致大量的细小结晶;反之,晶核的生成量越少,结晶粒度溶液中的晶核有足够的时间长大,所得到的结晶产品颗粒大而均匀,如图2 所示[9]。

图2 几种结晶情况

2.2 影响结晶因素研究现状

研究者和技术人员就氨法脱硫硫酸铵结晶过程进行研究和试验,得出了各种因素对硫酸铵结晶的影响。

(1)pH 值方面: 魏浩[10]通过实验发现,在氨法脱硫生产硫酸铵过程中,需要控制合适的pH值,以确保硫酸铵母液有较宽的介稳区,为硫酸铵结晶创造适宜的反应条件。付开全等[11]通过实际运行发现,锅炉脱硝系统过剩的氨进入脱硫系统浓缩段,引起了pH 值的上升和结晶的恶化。

(2)飞灰杂质方面: 徐亚琳等[12]试验研究发现,适量的飞灰对硫酸铵的结晶具有促进作用,结晶硫酸铵平均粒径较大。飞灰在硫酸铵结晶过程中起到了晶种的作用,可以防止硫酸铵晶核的过量生成,有利于硫酸铵晶体的长大。

(3)氧化风方面: 张进华等[13]试验发现,氧化风对硫酸铵结晶有一定影响,要保持良好的硫酸铵氧化效果,确保氧化率不小于98%,否则硫酸铵结晶效果较差。

(4)固含量方面: 陈志高[14]试验发现,硫酸铵遇到水会快速溶化,建议硫酸铵浆液固含量在达到10%以上时,应及时启动副产品硫酸铵生产系统。

(5)脱硫塔浓缩段温度方面: 高建强等[15]试验发现,当脱硫塔浓缩段温度升高到70~100 ℃,通过增加工艺冲洗水和硫酸铵副线浆液的流量,对氨法脱硫系统运行产生不良的影响。运行中应控制脱硫塔浓缩段温度在50~65 ℃,避免脱硫塔长时间超温。

(6)有机杂质COD(化学需氧量)方面: 贾海燕[16]研究发现,氨法脱硫溶液存在适量的COD,有利于硫酸铵晶体的成长。但COD 过高时,反而阻碍晶核的生成和晶体的生长,应予以控制。

3 实际运行情况

3.1 硫酸铵结晶异常现象

该热电站烟气氨法脱硫运行过程中,经常会出现硫酸铵结晶差或者不结晶的情况,通过调节进口SO2浓度、调节加氨量、运行中浆液置换等方法,结晶情况会有所好转。具体现象有:

潘美丽扭着短粗的脖子,剜了丁主任一眼:你是给我老爸添麻烦。丁主任的脸更红了,甲洛洛赶忙转移视线:都是我的责任,不关丁主任的事,但我一定会查清楚,请大家放心。

(1)在一定锅炉负荷条件下,当原烟气SO2浓度小于4 000 mg/m3,加氨量与原烟气SO2浓度呈同比增长趋势,氨硫比(加氨量与原烟气SO2浓度之比)控制在2.010~2.015,循环槽pH 值稳定在5.0~5.2,吸收塔pH 值稳定在2.5~3.0,吸收塔内硫酸铵处于良好结晶颗粒状态。但是当原烟气SO2浓度大于4 000 mg/m3时,为确保净烟气排放指标不超标,加氨量会随着原烟气SO2浓度增加而异常增大,氨硫比快速增大到2.020 以上,同时伴随着循环槽和吸收塔pH 值异常升高,硫酸铵结晶情况随之变差甚至出现不结晶现象,而且烟囱拖尾情况严重。

(2)该氨法脱硫系统运行中,因锅炉氨法脱硝试验要求,脱硝加氨量增大,导致脱硝出口氨逃逸过大,进入后续氨法脱硫系统,出现了吸收塔pH 值升高、硫酸铵结晶变差的异常情况。

通过以上情况分析,初步认为: 氨法脱硫系统运行中,氨硫比作为一个重要参数,与原烟气SO2浓度、净烟气SO2浓度存在着重要的联系。如果原烟气SO2浓度、净烟气SO2浓度控制不当,可能导致氨硫比不正常升高,氨过剩量增加,过剩氨进入循环槽和吸收塔,引起循环槽和吸收塔pH 值变化,最终影响硫酸铵的正常结晶。

3.2 实际试验及分析

根据以上分析,选取了6 个工况进行试验,试验对象为热电3 号锅炉,锅炉负荷380 t/h 左右,煤种相对稳定,原烟气SO2浓度通过掺烧化工酸性气量来进行调节,脱硫剂氨水浓度为28%,在2019 年1 月进行相关试验,试验数据如表1所示(各参数为稳定运行16 h 后测量,数据取小时均值),原烟气SO2浓度、氨硫比、循环槽pH值、吸收塔pH 值4 个参数变化曲线如图3 所示。

表1 6 个工况试验数据

图3 4 个参数变化曲线

通过以上试验,可以得出以下分析结果:

(1)工况1,2,3 下,原烟气SO2浓度2 496~3 591 mg/m3时,氨硫比稳定在2.011~2.014,氨过剩量较少,进入循环槽和吸收塔过剩氨很少,循环槽pH 值稳定在5.02~5.16、吸收塔pH 值稳定在2.72~2.95,硫酸铵结晶情况较好。

(2)工况4 下原烟气SO2浓度4 063 mg/m3时,氨硫比达到2.021,氨过剩量增速加快,进入循环槽和吸收塔过剩氨增多,循环槽pH 值和吸收塔pH 值随之加快上升,硫酸铵结晶变差。

(4)控制较低的净烟气SO2浓度(8.72 mg/m3),氨硫比增加,进入循环槽和吸收塔过剩氨增多,循环槽pH 值和吸收塔pH 值上升,硫酸铵结晶变差。

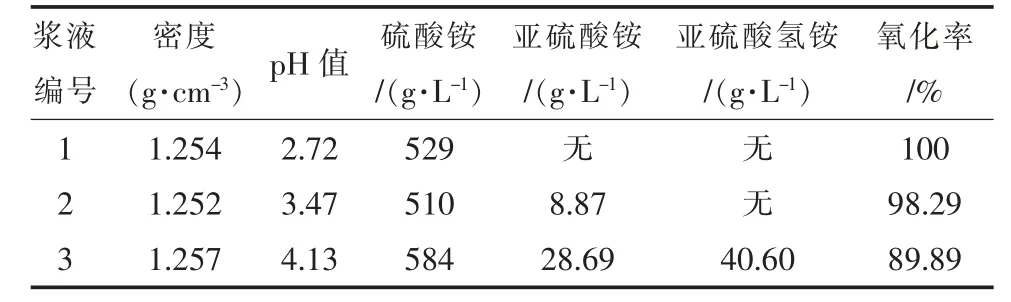

试验时对3 个吸收塔硫酸铵浆液样品进行分析,结果如表2 所示,可见氧化率达到100%时,硫酸铵结晶情况较好时;氧化率逐步降低,亚硫酸铵质量百分比逐步上升时,结晶情况随之越来越差。张建华等[17]研究亚硫酸铵的存在对硫酸铵晶体粒径和晶形的影响十分显著,亚硫酸铵超过0.5%时生成碎状硫酸铵晶体,亚硫酸铵超过2%时生成碎屑状晶体,也证明了亚硫酸铵存在对硫酸铵有着巨大的影响。

综上所述,由于原烟气SO2浓度、净烟气SO2浓度的变化,氨硫比可能会不正常地增大,大量过剩氨进入循环槽和吸收塔,在吸收塔内发生氨与二氧化硫反应,生成亚硫酸铵或亚硫酸氢铵,积留在吸收塔浆液内使得pH 值升高,同时破坏正常结晶,使硫酸铵结晶变差甚至不结晶。

表2 3 个吸收塔硫酸铵浆液样品分析

4 结语

通过以上分析可知: 氨硫比是氨法脱硫运行的重要控制指标,如控制不当,过剩的氨积留在循环槽内,使循环槽pH 值增大,循环槽向吸收塔补液时,吸收塔pH 值随之增大,同时进入吸收塔浓缩段氨与原烟气中SO2反应产生亚硫酸铵,使硫酸铵结晶变差。锅炉脱硝系统加氨量异常增加,氨逃逸引起吸收塔浓缩段发生反应,使硫酸铵结晶变差,也验证了上述分析。

因此,建议在氨法脱硫中可以采取以下措施来改善结晶状况。

(1)氨法脱硫运行时控制原烟气SO2浓度,尽量不超过设计工况运行,防止因控制排放指标使氨硫比异常增大,出现硫酸铵结晶变差或恶化,氨硫比一般控制在2.015 以下为宜。

(2)加强循环槽和吸收塔pH 值控制,根据实际运行经验,循环槽浆液pH 值一般控制在4.5~5.3,吸收塔浓缩段浆液pH 值一般控制在2.0~3.0,同时加强循环槽和吸收塔浆液指标分析,发现异常情况立即处理,防止运行指标恶化。

(3)吸收塔浓缩段浆液密度达到1.25 g/cm3以上后,尽早投运副产品硫酸铵生产系统,防止因密度过高导致硫酸铵结晶效果变差。