基于CFD 的储能集装箱散热系统流场优化

2020-07-11李金芳叶琪超应光耀楼可炜

李金芳,叶琪超,应光耀,楼可炜

(1.杭州意能电力技术有限公司,杭州 310012;2.国网浙江省电力有限公司电力科学研究院,杭州 310014)

0 引言

风能、太阳能等清洁能源产业发展迅速,但是与传统能源相比,其稳定性不高。在太阳能与风能具有天然互补优势的地区,引入储能系统能使风光合成出力更好地跟随负荷波动,平衡两者之间的能量差值,有效降低系统总成本,提高经济性[1]。电池储能系统安装灵活,建设周期短,是现阶段较适合于工程应用的技术[2]。锂电池所占比重高于铅蓄电池,是目前分布式储能中使用最广泛的电池[3]。锂电池具有能量密度大、自放电小、无记忆效应、工作温度范围宽、可快速充放电、使用寿命长、无环境污染等优点,被称为绿色电池;其不足之处是价格高,过充会导致发热、燃烧等安全性问题,需要进行充电保护[4]。

储能系统形式多样,储能集装箱因其具有占地少、便于安装、可移动、一体性强等特点在中小型电站应用十分广泛[2]。储能系统聚集的电池数目很多,电池容量和功率较大。大量的电池紧密排列在一个空间内,运行工况复杂多变,容易造成产热不均匀、温度分布不均匀、电池间温差较大等问题。长此以往,必然会导致部分电池的充、放电性能,容量和寿命周期等下降,从而影响整个系统的性能,严重时会引发热失控,造成事故[5]。虞跨海等人[6]研究了单体锂离子储能电池三维电化学-热耦合模型,开展了不同放电条件下的电池温升曲线数值仿真和实验测试,以了解锂电池内部具体的温度分布情况。由于储能系统价格高昂,为保证电池模组的安全运行及使用寿命,对模组进行有效的散热设计显得极其重要。锂电池热管理技术主要包括空冷、液冷、相变冷却和热管冷却等方法[7]。王帅等人[8]采用了自然对流散热和强制风冷2 种方式来分析超级电容模组,结果表明自然散热不能满足温度要求,强制风冷才能有效抑制模组温升。钟国斌等人[5]通过分析锂电池的热特性,提出可有效组合空冷、水冷、热管冷却和相变冷却等几种热管理技术来构成储能集装箱的热管理系统,从而降低电池的温度。FAN 等人[9]研究了不同电池间距和空气流量对电池组温度分布的影响,结果表明在流量不变时,电池间的温度分布随着电池间距的增大而逐渐均匀。李彩红等人[10]基于锂离子动力电池生热模型仿真与实验的研究,验证了局部强化射流冷却散热系统在不同充放电倍率下的储能系统电池模块中的散热效果。MAHAMUD 等人[11]提出了一种空气流动方向反复变换的冷却方式,这种方式能够让电池温差下降约72%,但是提高了系统的复杂程度。为改善中部电池的散热,YU等人[12]为电池组配置了2 个风扇,加强了局部区域的通风效果。由此可见,通风冷却是储能集装箱最基本也最主要的温度控制方式。本文在通风冷却的基础上分析通风口的数量、位置等因素对冷却效果的影响,优化储能集装箱的温度分布,通过CFD 数值模拟软件建立储能集装箱的物理模型,分析不同工况下集装箱内的温度分布情况。

1 数学模型

对储能集装箱建立数学模型,模型的工质为空气。工质的流动受物理守恒定律的支配,基本的守恒定律包括: 质量守恒定律、动量守恒定律、能量守恒定律。对研究对象进行以下简化假设[13]:储能系统运行过程为稳态过程;集装箱四周壁面密闭,与外界不存在能量与物质的传递,可视为绝热条件;电池运行过程中内核区域各处电流密度均匀,生热速率一致,可将电池散热等效为均匀体积内热源。

质量守恒方程为:

式中: ρ 为密度;U 为速度。

动量守恒方程为:

式中: P 为压力;η 为运动粘度。

能量方程为:

式中: λeff为有效导热系数;T 为流体温度;cp为流体的比热容。

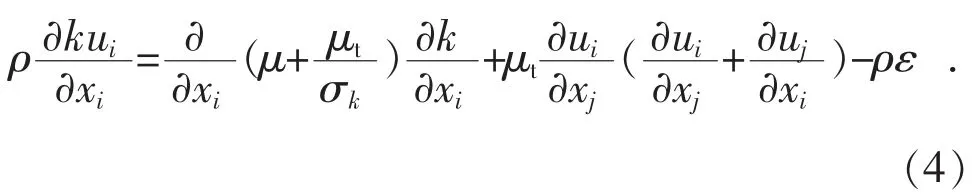

在充分发展的湍流区域,反映湍流脉动量对流场影响的湍流动能方程和湍流应力方程为标准k-ε 湍流模型。湍流动能方程为:

湍流耗散方程为:

式(4)—(5)中:k,ε 分别为湍流动能和湍流耗散;μ 为动力粘度;μt为湍流粘度,μt=;c1,c2,σk,σε,cμ为湍流模型中的常数,c1=1.44,c2=1.92,σk=1.00,σε=1.30,cμ=0.09;xi,xj(i,j=1,2,3;i≠j)为三维坐标轴坐标;ui,uj为速度在xi,xj方向上的分量。

该计算模型的边界条件有:

(1)入口边界条件: 速度入口边界条件。

(2)出口边界条件: 自由出口边界条件。

(3)电池壁面边界条件: 均匀体积内热源。

(4)集装箱壁面边界条件: 固体壁面看作无滑移边界,靠近壁面处的边界层内采用标准的壁函数进行处理。

2 物理模型

储能集装箱模型如图1 所示,箱体尺寸为12.1 m×3 m×4 m,其内部安装有总容量为1 060 kW 的锂电池,风量为3 000 m3/h(换算后入口速度约为0.5 m/s)。每块锂电池充放电过程中假设其散热稳定,其热生成量[14]为6 815.1 W/m3,热流密度大小可根据电池柜体积和面积折算。配电柜在夏季工况下壁面温度约为40 ℃,集装箱壁面温度为冬夏季环境温度。进风口分散布置在锂电池模组的周围,出风口装在配电柜上方。

图1 储能集装箱模型

该模型的工质为空气,模型的入口工质温度与入口速度根据不同的工况分别设定。该工质的物理性质在不同工况下均设置为: 密度为1.110 kg/m3,动力粘度为1.897 6×10-5kg/(m·s),导热率为0.026 2 W/(m·K),比热容为1 013 J/(kg·K)。

先建立集装箱模型,对其进行网格划分,再进行不同工况的计算。采用分块网格划分的方法对计算区域进行离散化,将整个求解区域分成多个小块,然后对每个小块单独进行网格划分。由于该模型为规则的六面体,为了降低网格数量,全部采用六面体网格进行划分,并在进风口、出风口、风道等位置进行局部网格加密。

网格的数量决定了计算的准确度,为了保证计算结果的准确性,对储能集装箱模型的网格进行网格无关性验证。采用相同的网格划分形式、不同的网格密度,绘制网格数分别为46.5×104,48×104,52×104,56×104和58×104的同一模型进行计算,参数设置和计算方式均相同,得到上述网格数量下集装箱内的平均温度分别为309 K,310.1 K,311.5 K,312 K,312.1 K。计算发现网格数量由56×104变为58×104时,平均温度的改变量仅为0.25%,说明网格数量在56×104以上时对计算结果已基本无影响,所以选取网格数为56×104时的网格密度划分各个计算模型的网格。

3 计算结果及分析

3.1 冬季和夏季工况分析

环境温度是对储能集装箱温度场分布的主要影响因素之一。图2 为冬季工况(环境温度280 K)和夏季工况(环境温度308 K)下的储能集装箱内部截面(Y=2 m)温度分布云图。

图2 冬季和夏季工况下集装箱内部截面(Y=2 m)温度分布

由图2 可见: 在储能电池及配电柜散热温度一致时,冬季工况下集装箱内温度没有超限,温度最高点为303 K,不需要另外增加散热系统进行集装箱散热;在夏季工况下,环境温度较高,集装箱壁面温度很高,无法有效带走锂电池和配电柜的散热量,导致集装箱内平均温度过高,温度最高点达334.2 K,不仅影响锂电池的安全运行,也影响运行检修人员的人身安全,因此需对该储能集装箱进行通风散热优化。增加通风散热系统确实能有效降低储能集装箱内的平均温度,其影响因素主要有通风口的形状、位置、数量、大小等。在风温相同的情况下,通风口的数量和大小仅影响冷却风流量,流量越大冷却效果势必越强。因此,本文仅讨论在风温和流量相同时,通风口位置和形状对冷却效果的影响。

3.2 出风口位置对集装箱内部温度的影响

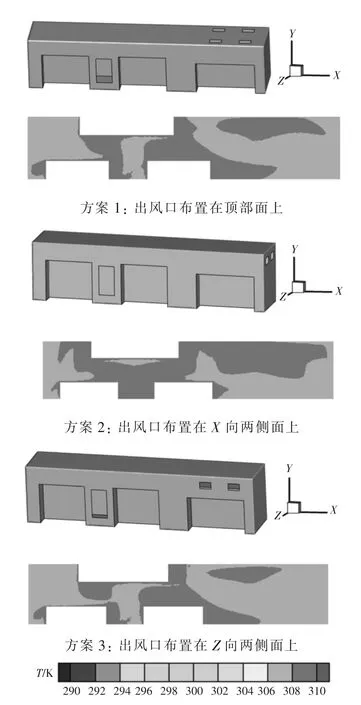

分析在夏季工况下出风口位置对集装箱内温度分布的影响。在其他条件相同的情况下,设置入口风温308 K,入口风速0.5 m/s,出风口、形状、数量相同,仅出风口位置不同的计算模型,其Y=2 m 截面的温度分布如图3 所示。

图3 出风口位置对温度分布的影响

由图3 可以看出:方案3 高温部分面积最小,平均温度最低(313.65 K);方案2 高温部分面积较大,覆盖范围最广,平均温度最高(316.45 K);方案1 的平均温度为315.25 K。因此在3 种出风口布置方案中,方案3 的散热效果最好。

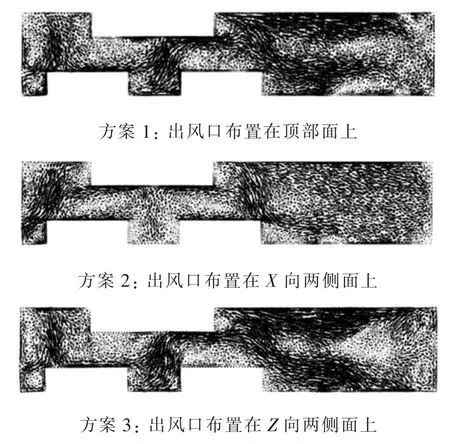

3 种出风口布置方案下的集装箱内部截面(Y=2 m)速度矢量如图4 所示。可以看出在相同的速度标尺下: 方案3 集装箱内速度矢量较大,在集装箱内部出现几个涡流,使集装箱内部工质充分得到扰动,换热时间较长,因此平均温度较低;方案2 速度矢量最小,由于一个出风口距离入风口较近,空气刚进入储能集装箱,就有部分从左侧的出风口流出,即图4 中流动最为密集的区域,换热时间较短,换热量较少,因此平均温度较高;方案1 集装箱内工质流速较快,工质分布均匀,但是没有出现涡流,因此换热效果介于方案2 与方案3 之间。

图4 不同出风口位置方案下集装箱内部截面(Y=2 m)速度矢量

3.3 出风口形状对集装箱内部温度的影响

除了出风口位置,出风口形状也是影响温度分布的关键因素。在其他条件相同的情况下,建立入口风速0.5 m/s,入口风温308 K,出风口布置位置相同,形状分别为面积相同的矩形、圆形储能集装箱计算模型,其Y=2 m 截面的温度分布如图5 所示。

由图5 可以看出,出风口形状对储能集装箱内的温度分布影响较为明显。在出风口面积及位置相同的情况下: 当出风口为矩形时,储能集装箱内的平均温度为313.65 K;当出风口在为圆形时,储能集装箱内的平均温度为313.05 K。

不同出风口形状下集装箱内部截面(Y=2 m)的速度矢量如图6 所示。

图5 出风口形状对温度分布的影响

图6 不同出风口形状下集装箱内部截面(Y=2 m)速度矢量

由图6 可以看出,当出风口分别为面积相同的矩形和圆形时,集装箱内流体流动的趋势大致相同,但是圆形出口模型内的流场分布更为均匀,速度矢量较大,所以采用圆形出口的集装箱平均温度较低。

4 结论及建议

(1)在冬季工况下,环境温度低,储能集装箱基本不存在散热不良的问题;而夏季温度高,加上锂电池模组和控制柜释热,导致集装箱内温度过高,影响锂电池的安全运行,需要进行通风散热改造。

(2)出风口的位置直接影响储能集装箱的温度分布,当出风口与进风口相对位置按照方案3布置时,储能集装箱内平均温度最低,散热效果最好。

(3)出风口的形状是影响集装箱内温度分布的因素之一,在出风口面积和位置相同时,圆形出风口集装箱的平均温度低于矩形出风口集装箱,散热效果更佳。