GIS 壳体角焊缝的相控阵超声检测方法

2020-07-11罗宏建邹君文徐冬梅

罗宏建,张 浩,邹君文,徐冬梅

(1.国网浙江省电力有限公司电力科学研究院,杭州 310014;2.中国电力科学研究院有限公司,北京 100055)

0 引言

GIS(气体绝缘全封闭组合电器)由于具有结构紧凑、占地面积小、可靠性高、配置灵活等优点逐步成为开关设备的主流设备[1-4]。GIS 壳体由金属板材焊接而成,焊接过程中,容易出现气孔、未焊透、未熔合、裂纹等缺陷[5-7]。由于GIS服役环境一般存在较大温差,容易造成这些遗留缺陷的扩展,从而导致GIS 壳体气体泄漏[8]。针对GIS 壳体对接焊缝的质量检测,国内外已经开发了多种行之有效的检测手段[9-12]。然而由于结构原因,目前只能采用渗透检测对GIS 壳体角焊缝质量进行评估。因为渗透检测只能检测角焊缝的表面开口缺陷,无法检测内部缺陷,而且GIS 安装完毕后不能从壳体内部对角焊缝实施检测,因此目前GIS 角焊缝的质量检测存在很大局限性,造成GIS 壳体角焊缝泄漏频发。例如2019 年12月,浙江某220 kV 变电站就曾发生A 相断路器气室直筒法兰焊接处漏气,如图1 所示。

本文介绍了一种基于相控阵超声波检测的GIS 壳体与法兰端面角焊缝的无损评估方法,实现角焊缝内外部缺陷检测,从而把控角焊缝质量,保障GIS 设备安全运行。

1 超声相控阵检测原理

图1 GIS 壳体角焊缝针孔泄漏

超声波相控阵技术来源于相控阵雷达,初期主要应用于医疗领域,20 世纪80 年代初期被引入到工业检测领域。超声相控阵换能器基于惠更斯原理设计,由多个相互独立的压电晶片组成线性或圆形等阵列,按照一定的规则和时序通过电子控制延迟激发各个晶片,每个晶片发射的超声波叠加形成一个整体波阵面,通过不同的延迟法则,实现超声波角度、聚焦深度和焦点尺寸的控制,如图2 所示[13]。与传统超声波检测相比,超声相控阵检测具有检测速度快、灵敏度高、灵活性好、检测结果直观等优点[14-16],特别适合类似GIS壳体角焊缝的复杂几何形状工件的检测。

图2 超声相控阵换能器发射原理

2 GIS 壳体角焊缝的CIVA 仿真研究

2.1 声束覆盖仿真

CIVA 软件是一款专业应用于无损检测的仿真软件,可用于超声、X 射线、涡流3 种无损检测方法的仿真。本文利用CIVA 软件中的超声仿真模块对角焊缝检测进行仿真,整个过程主要由两部分组成: 一是对声束覆盖进行仿真,主要是为了选用合适的晶片及声束角度,使声束覆盖整个焊缝,并验证现有探头和楔块是否能够满足检测要求;二是在角焊缝的不同区域添加缺陷,验证声束覆盖有效性和对典型缺陷的检测效果。

如图3 所示,典型GIS 壳体角焊缝由筒体与端部法兰焊接而成,分为外焊缝和内焊缝,外焊缝及内焊缝中间存在未焊透结构。按照此GIS 壳体角焊缝试件建立CIVA 仿真模型,如图4 所示。数值仿真中,检测参数设置如下: 探头中心频率为5 MHz,晶片数量为64 个,晶片宽度为10 mm,晶片间距为0.6 mm,楔块角度55°,高度为43 mm。设置2 组扇扫对角焊缝进行检测,使用晶片及所用角度范围如表1 所示。从图4 可以看出,仿真产生的第1 组声束(直射波)覆盖了内焊缝区域,第2 组声束(一次反射波)覆盖了外焊缝区域,可见2 组声束的组合能实现GIS 壳体角焊缝的全覆盖检测。

图3 角焊缝结构示意

图4 声束覆盖示意

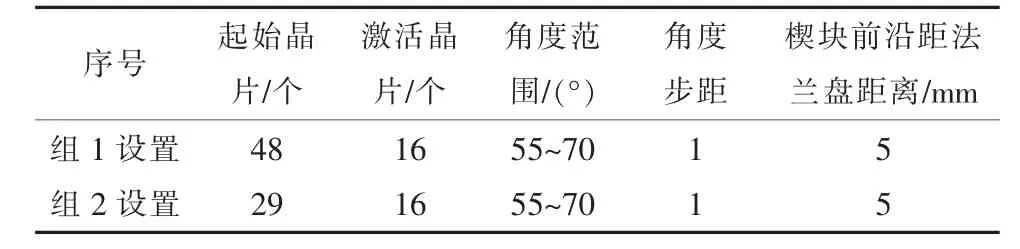

表1 探头参数设置

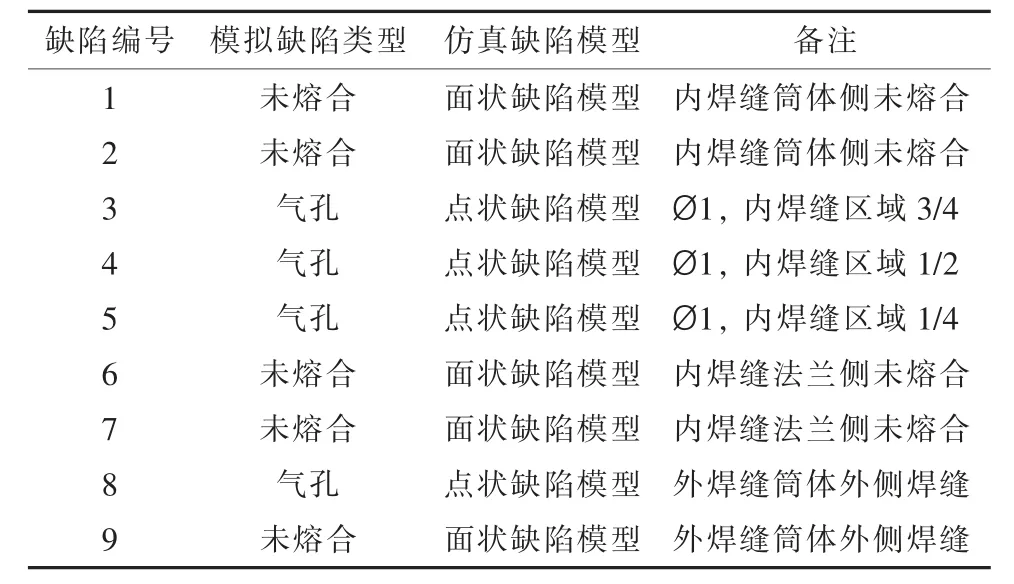

2.2 缺陷检测仿真

在角焊缝模型中添加缺陷进行模拟检测仿真,验证检测效果。添加的模拟缺陷包括2 个固有缺陷和9 个典型缺陷。固有缺陷是GIS 壳角焊缝中允许存在的未焊透缺陷(位置如图3 所示)。典型缺陷设置见表2,缺陷位置见图5 所示(图中小方块仅标示位置,不表示实际形状)。

表2 缺陷详细参数

图5 典型缺陷示意

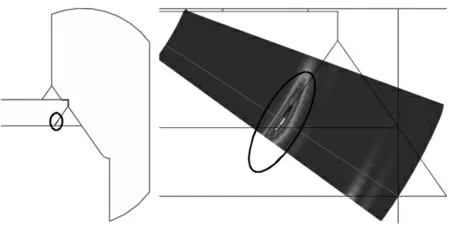

对角焊缝进行相控阵超声检测的数值仿真,1号、3号、7号和8号缺陷的成像图分别如图6—图9所示。从相控阵超声成像图中可以发现明显的高强度声反射区域,图6、图7 中的反射区域位置与内焊缝的1 号缺陷、3 号缺陷吻合,图8、图9 的反射区域经过一次反射折算也能与外焊缝的7 号缺陷、8 号缺陷吻合,可见不论对于内焊缝的缺陷,还是外焊缝的缺陷,在当前检测参数下均能有效检出。模拟缺陷回波强度见表3,表中数值表示相应角度波束检测到1—9 号缺陷时的发射相对能量,数值越大代表发射能量越强。由模拟计算结果可知,2 组声束设置互补,能够实现内外焊缝所有缺陷的有效检出;所有筒体内侧焊缝的缺陷,第1 组及第2 组声束均能检测到,而且第1 组直射波的灵敏度相对较高;而对于外焊缝的8 号、9 号缺陷只有1 组声束能检出,表明外焊缝的缺陷容易漏检。

图6 1 号模拟缺陷示意

图7 3 号模拟缺陷示意

图8 7 号模拟缺陷示意

图9 8 号模拟缺陷示意

表3 缺陷回波强度当量(dB 不考虑衰减)

3 GIS 角焊缝检测的试验研究

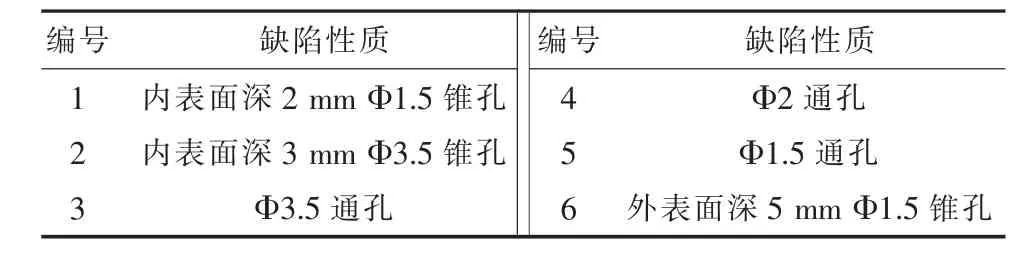

对GIS 角焊缝试件进行相控阵超声检测试验。检测系统由检验仪器、编码器及相控阵探头组成,如图10 所示。待检试件如图11 所示,GIS筒体规格Φ557 mm×8 mm,在筒体法兰角焊缝内侧及外侧加工6 个人工缺陷,设置如表4 所示。

图10 检测系统

对检测系统进行校准,包括楔块延时校准、角度校准、灵敏度校准。首先利用CSK-IA 试块的R100 弧面校正探头的电子触发时刻与声束进入被测工件瞬间之间的延迟,即楔块延时校准。然后进行扇扫描角度校准,利用CSK-IA 试块的R100 弧面对不同偏转角度声束的回波高度差值进行修正。最后进行灵敏度校准,利用CSK-ⅡA试块的Ф2 mm×40 mm 横通孔绘制TCG(距离增益补偿)曲线。

图11 待检测GIS 壳体

表4 缺陷清单

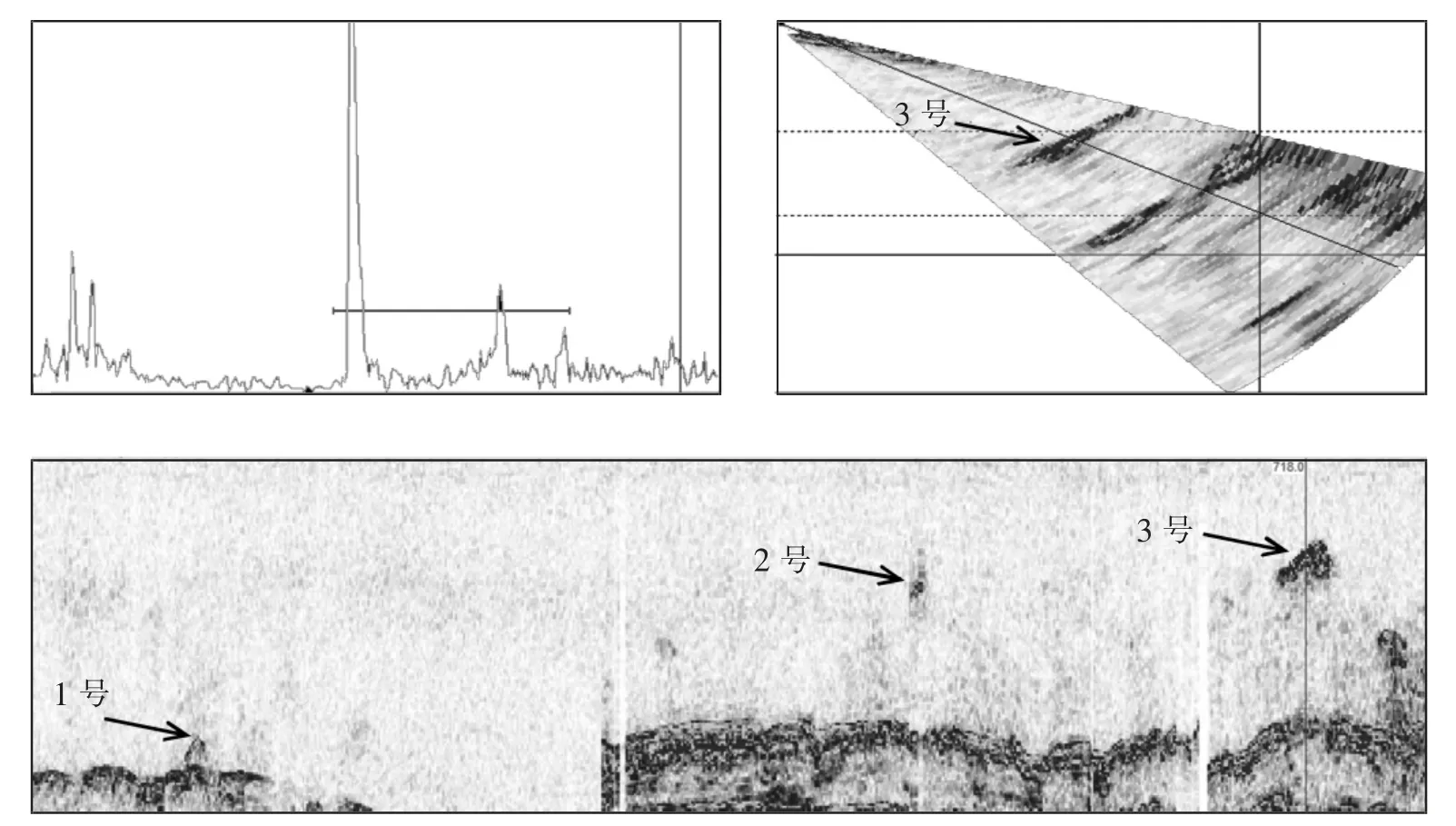

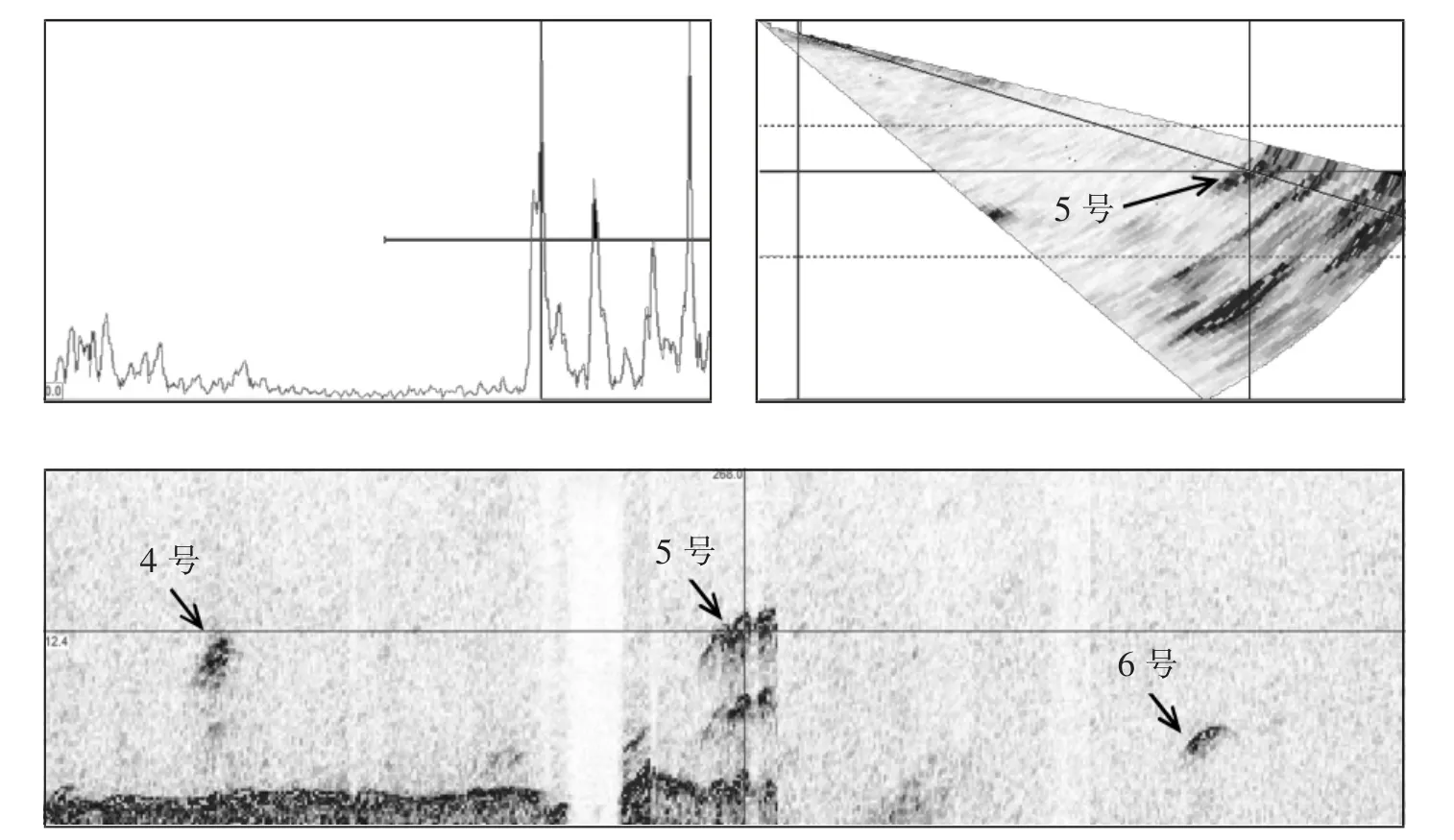

角焊缝的扫查包括2 组声束的扫查。探头楔块前沿距离端部法兰10 mm,以TCG 灵敏度,沿罐体环向使用直射波对角焊缝内侧区域进行扫查,得到第1 组声束数据图,如图12 所示。探头往后移动,使其前沿距离端部法兰35 mm 采用一次反射波对角焊缝外侧区域进行扫查,得到第2 组声束数据图,如图13 所示。

图12 第1 组声束数据

图13 第2 组声束数据

以图12 为例,左上图为A 型脉冲图,显示的是60°声束的检测情况;右上图为为扇形扫描图,显示的是40°到70°声束的扫查情况: 下图显示的是60°声束的B 扫描图,横坐标为扫查轴,纵坐标为深度轴,颜色表示声压强度。从图12 及图13 的B 扫描图依次发现了1—6 号缺陷,缺陷检测情况如表5 所示。可见,不论内焊缝的缺陷还是外焊缝的缺陷,相控阵超声均能有效检出,而且还能精确判断缺陷的当量及位置。

表5 缺陷检测结果

4 结语

针对GIS 壳体角焊缝结构复杂、质量评估难的问题,本文介绍了一种GIS 角焊缝的相控阵超声检测方法。基于CIVA 仿真平台的模拟计算结果表明,通过2 组参数设置能够实现对GIS 壳体角焊缝的声束全覆盖。对于添加的固有缺陷和模拟缺陷,2 组扇形扫描能够相互补充,实现缺陷的100%检出。试验结果表明,相控阵超声检测可以清晰分辨出缺陷信号及焊缝结构信号,而且还能以图像的形式直观显示检测结果,实现了GIS角焊缝质量的有效管控。