600 MW 机组电动给水泵变频改造及经济性分析

2020-07-11周正道包伟伟秦英武高德民

周正道,包伟伟,秦英武,高德民,宁 辉

(1.国家电力投资集团有限公司,北京 100033;2.国家电投集团中央研究院,北京 102209;3.国家电投集团内蒙古公司霍林河坑口发电公司,霍林郭勒 内蒙古 029200)

0 引言

近年来,随着我国电力装机容量的持续增长,电力行业产能相对过剩,燃煤机组负荷率不断下降。同时,为保证风电、光伏等新能源电力的消纳,燃煤机组需要频繁参与电网深度调峰[1]。在这些因素影响下,2018 年我国燃煤机组的平均负荷率只达到约60%,燃煤机组长时间在低负荷下运行已经成为常态。鉴于燃煤机组的运行现状,提高机组在部分负荷运行时的经济性显得越来越重要[2-4]。

变频技术是一项可以有效提高机组在部分负荷运行经济性的技术,其在电力行业已经有广泛应用[5-7]。受限于变频技术发展水平,其在600 MW 机组电动给水泵组上的应用尚不多。本文以国内首台600 MW 亚临界直接空冷机组电动给水泵组的变频改造为例,详细介绍相关情况并分析其经济性。

1 机组概况

霍林河坑口发电厂2×600 MW 亚临界直接空冷发电机组于2004 年9 月开工建设,2008 年7月相继投产发电。三大主机均为哈尔滨电气集团设计制造,锅炉型号为HG-2080/17.5-HM,汽轮机型号为NZK600-16.7/538/538,电机型号为QF SN-600-2YHG。由于项目建设较早,机组采用直接空冷技术,空冷岛设计背压11 kPa。

该机组为国内早期投运的大型空冷机组,给水泵驱动采用当时较为流行的电动给水泵及液力耦合器调速技术,配备3×50%BMCR(锅炉最大蒸发量)容量的电动给水泵,两运一备。给水泵为上海凯士比泵厂生产的CHTC6/5 型给水泵,液力耦合器是德国福伊特公司生产的R18K500M 型液力耦合器,给水泵电机是上海电机厂生产的YKS1000-4 型电机,前置泵是上海凯士比泵厂生产的SQ300-670 型水泵。

给水泵与前置泵采用同轴布置,给水泵、前置泵以及液力耦合器工作油泵和润滑油泵由同一台电机拖动。给水泵布置在液力耦合器输出端,可通过液力耦合器调速。前置泵、工作油泵和润滑油泵布置在电机输出端,与电机同步转动。

2 运行现状

2.1 性能情况

电动给水泵是燃煤发电厂生产过程的主要辅机之一,燃煤机组锅炉电动给水泵耗电量约占机组发电量的2.5%~5%,是机组辅机中最大的耗电设备。因此,国内大多数燃煤发电厂均采用汽动给水泵。对于该机组,电动给水泵的耗电率达到约3.5%,占机组厂用电率的约30%。

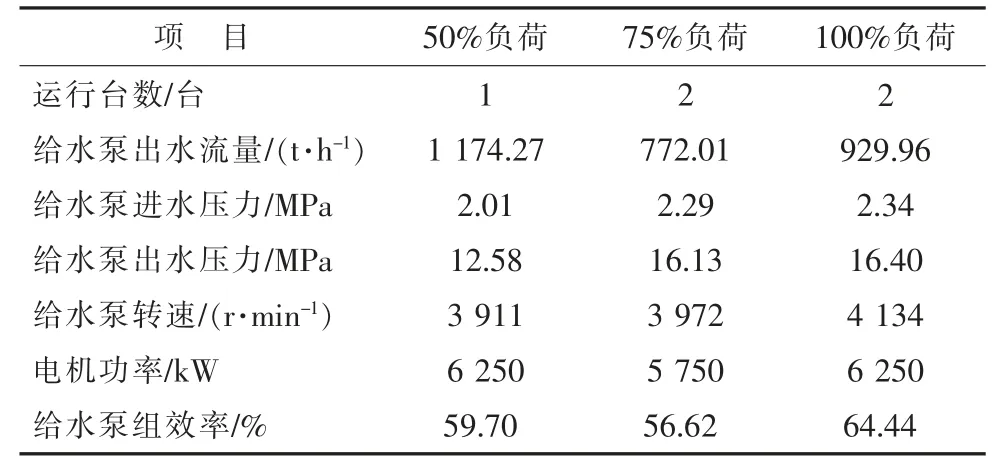

该机组2017 年的运行负荷率区间为40%~100%。在机组现有能力水平下,100%和75%负荷工况运行2 台给水泵,50%负荷工况运行1 台给水泵。该机组改造前在不同负荷工况下电动给水泵组的运行试验数据见表1。

表1 改造前电动给水泵组运行试验数据

由表1 可知,在100%负荷工况下,给水泵(单台,下同)进出水压差为14.06 MPa,有效功率为4 027 kW,电机功率为6 250 kW,给水泵组效率为64.44%。其中,给水泵效率设计值为82%,液力耦合器效率设计值为93%,电机效率设计值为96%。不难得出,给水泵组效率设计值为73.21%,实际运行值比设计值低8.77 个百分点。

与100%负荷工况相比,75%负荷工况下,由于机组采用滑压运行,给水泵进出水压差降低到13.84 MPa,有效功率降低到3 255 kW,降低约19.17%,但是由于电机功率只下降了约8.00%,导致给水泵组效率下降到56.62%,降低约7.82个百分点。50%负荷工况下,给水泵进出水压差降低到10.57 MPa,由于只运行1 台给水泵,给水泵的流量相对较大,给水泵有效功率为3 732 kW,给水泵组效率降低到59.70%,降低4.73 个百分点,降幅小于75%负荷工况。

可见,随着机组负荷的降低,给水泵组的工作效率明显下降。虽然50%负荷工况泵组效率高于75%负荷工况,但这主要是因为给水泵组运行方式改变,如果采用相同的运行方式,泵组效率将会进一步降低。从理论上说,这一现象是合理的,因为给水泵组的主要设备给水泵、液力耦合器以及电机在偏离设计工况后其各自的性能均会受到影响,给水泵效率、液力耦合器效率以及电机效率将出现明显下降。由于本文主要研究调速机构,因此以下主要分析其效率的变化情况。

2.2 损失分析

由于燃煤机组在不同负荷下所需的给水流量不同,而工频泵的流量是固定的,因此给水系统必然要采用一定的流量调节方式。燃煤发电厂早期一般在给水管道上设置调节阀来调节给水流量,由于这种调节方式在部分负荷下存在较大的节流损失,经济性非常不好,现已淘汰。约从20世纪80—90 年代开始,国内逐渐采用当时比较先进的液力耦合器调速技术,利用泵的流量与转速关系,通过调节给水泵转速控制给水流量,实现了给水泵的无级调速,获得了较好的应用效果[8]。

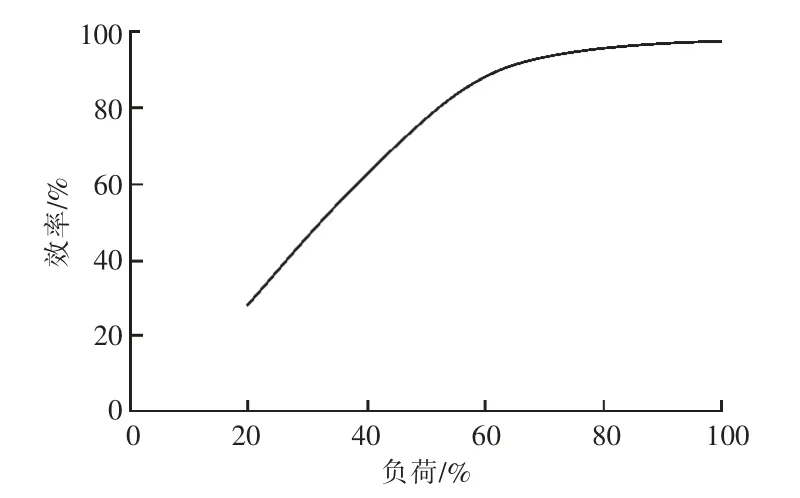

液力耦合器通过驱动端的泵轮带动工作油,工作油获得动量后传递给涡轮,进而带动涡轮旋转。泵轮的转速固定不变,涡轮的转速通过调节涡壳内工作油位控制。因此液力耦合器调速过程中泵轮和涡轮之间存在滑差。由于传递动量的工作油存在粘性,滑差的存在必然导致摩擦生热,从而造成能量损失。由前所述,电动给水泵组调速机构效率随着负荷下降逐渐降低,这正是因为随着输出端转速的下降,滑差逐渐增加,从而导致损失逐渐增大。图1 所示为一般液力耦合器效率与负荷的关系。

图1 液力耦合器效率与负荷关系

由图1 可知,液力耦合器效率与负荷近似成正比关系。以该机组为例,在75%负荷工况下,液力耦合器负荷是额定负荷的约60%,可估算其效率约为78%。在50%负荷工况下,液力耦合器负荷是额定负荷的约65%,可估算其效率约为80%。

根据电机原理可知,电机在额定负荷下工作时,功率因数最高,对应的工作效率也最高。然而随着机组负荷下降,给水泵的出力逐渐下降,进而导致电机的负荷也逐渐下降,电机逐渐偏离经济工况,工作效率的下降不可避免。在机组长时间低负荷运行的现状下,电机同样长时间偏离经济工况运行。图2 给出了一般电机效率与负荷的关系。

图2 电机效率与负荷关系

由图2 可知,电机效率与负荷近似成曲线关系。以该机组为例,在75%负荷工况下,给水泵电机功率是额定负荷工况的约58%,可估算其效率约为92%。在50%负荷工况下,给水泵电机功率是额定负荷工况的约63%,可估算其效率约为93%。

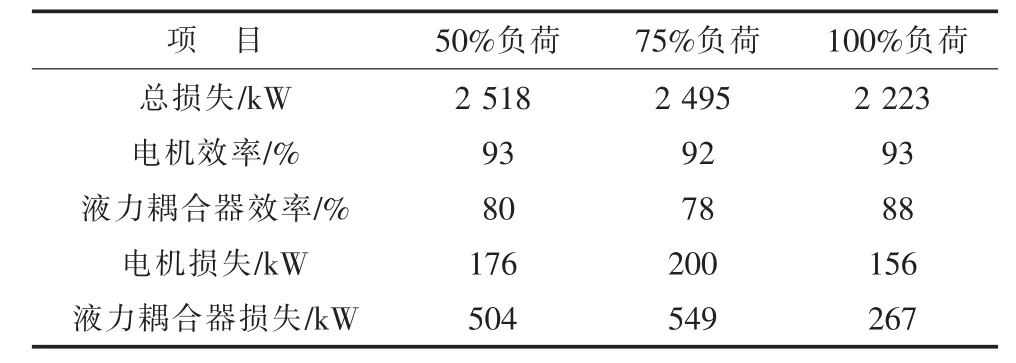

综上所述,采用液力耦合器调速的给水泵组调速机构的损失主要为液力耦合器的滑差损失以及电机热损失。该机组在不同负荷下调速机构的损失见表2。

表2 给水泵组调速机构损失情况

由表2 可知,该机组100%负荷工况下给水泵组调速机构损失合计422 kW,占比19%;75%负荷工况下调速机构损失合计748 kW,占比38%;50%负荷工况下调速机构损失合计680 kW,占比27%。可见,给水泵组在部分负荷下调速机构效率下降较多,损失占比逐步提高,其中主要是因为液力耦合器效率下降。

为减少调速机构损失,提高机组运行经济性,2017 年该发电厂决定采用最新技术对电动给泵组进行改造。经多方调研及可行性研究论证,在综合比较行星齿轮调速技术、变频技术以及永磁调速技术的基础上,最终选择变频技术进行改造。

3 变频改造

3.1 技术概况

随着燃煤机组在低负荷下的高效运行越来越受到重视,液力耦合器调速技术的效率水平已经不能令人满意。近年来出现了一批新的调速技术,液力耦合器已逐步被改造替代,其中以变频技术最为成熟可靠。经过多年发展,变频技术已有广泛应用,并取得了很好的应用效果。

变频技术通过设置变频器调节电机输入端电压频率,从而直接控制电机转速,运用电气手段实现给水泵无级调速。与液力耦合器调速技术相比,用电气设备替换机械设备,虽然变频器在工作过程中也会产生热损失,但是这部分损失与液力耦合器损失相比要小很多。因此,可以有效解决液力耦合器的滑差损失,从而提高给水泵组的工作效率[9]。

变频技术早期主要应用在小型辅机上,功率一般在200 kW 以内。在21 世纪初,国内就已经有凝结水泵变频改造的成功案列,之后在锅炉一次风机、送风机等辅机上也有大量的应用案例。据不完全统计,目前电力行业80%以上的泵、风机等设备采用了变频技术。

受限于目前的技术水平,变频器的功率在发展过程中受到限制,这影响了变频器在电力行业中更大范围的应用。直到2017 年,塔山发电厂才在国内首次完成了600 MW 超临界空冷机组电动给水泵组的变频改造[10]。相较于同等级的超临界机组,亚临界机组所需要的变频器功率更大。以该机组为例,单台给水泵的设计容量需达到约8 500 kW,按照一拖一的接线方案,考虑中间环节损失及设计裕度,变频器的设计容量需要达到约10 000 kW,这对变频器的设计及制造提出很高要求。

3.2 改造方案

由于霍林河坑口发电厂为3×50%容量的电动给水泵配置,国内尚未有同类型机组改造成功的案例。为确保改造成功,达到改造目标,此次改造确定以下改造原则: 尽可能保留现有设备;尽可能保证热力系统及接口参数不变;尽可能保证控制系统不变。

基于上述原则,综合考虑机组运行安全性及可靠性,该机组采用只增设变频器,保持原液力耦合器整体结构、连接方式、冷却方式等不变的改造方案。变频器采用一拖一带旁路的方案,每台电动给水泵配置1 台变频器,对2 台给水泵增加变频器拖动,另外1 台保持不变。同时,由于该机组前置泵为同轴连接,考虑到变频改造后,电机变速运行时前置泵出力不足,无法满足给水泵汽蚀要求,因此需要改造原前置泵,更换前置泵芯,满足变速运行要求。

对原液力耦合器进行优化改造,使其成为多功能液力耦合器。改造后液力耦合器可在现有调速方式的基础上增加变频调速方式,即同时具有工频、变频2 种输入方式。工频输入时是调速型液力耦合器;变频输入时是高效增速齿轮箱。通过对控制逻辑优化,这2 种运行方式可以实现相互切换。

为保证变频器与液力耦合器协调工作,采用以下控制策略: 采用变频器直接控制汽包水位的控制逻辑;单台变频泵启动时,在控制死区以内采用原有逻辑控制给水系统;第一台泵达到最大出力时,启动第二台泵;1 台泵的变频器故障时,增加一工一变调节给水的方式;低负荷只需1 台泵调节时,自动调整工况并切换控制方式;1 台变频泵跳闸时,工频泵联起并手动并泵。

4 经济性分析

采用上述方案对2 号机组给水泵组改造完成后,经试验验证,给水泵转速可在1%~100%进行调节,调节精度可达到±0.5%(100%转速),给水泵组调速机构效率可达到约97%(额定负荷工况)。同时,在实际运行时可减少液力耦合器使用频率并实现软启停,从而延长电机使用寿命。变频改造后给水泵组运行试验数据见表3。

表3 改造后电动给水泵组运行试验数据

由表3 可知,变频改造后机组在100%负荷工况下给水泵组效率提高16.70 个百分点;75%负荷工况下给水泵组效率提高15.15 个百分点;50%负荷工况下给水效率提高7.54 个百分点。可见,改造后给水泵组效率提高明显,平均提高约13 个百分点。给水泵组变频改造经济性收益计算如表4 所示。

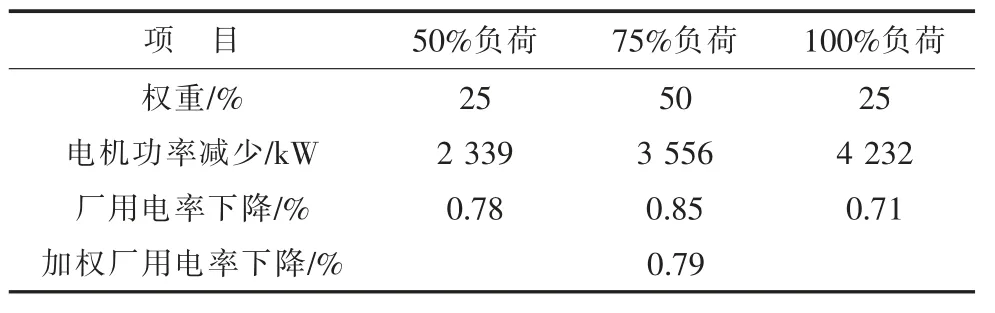

表4 给水泵变频改造经济性收益计算

由表4 可知,变频改造后机组在100%,75%及50%负荷工况下的厂用电率可分别下降0.71,0.85 及0.78 个百分点。按照机组目前在各负荷区间的运行小时情况,按表4 所示权重计算,加权厂用电率可下降0.79 个百分点。按机组年利用小时为5 000 h 计算,年节约电量为2 384 万kWh。上网电价按0.3 元/kWh 计算,年收益为715 万元。该改造项目总投资为2 000 万元,预计约3年即可收回成本。

5 结论

(1)采用液力耦合器调速技术的电动给水泵组在部分负荷工况的效率明显下降,其中液力耦合器效率的下降是主要因素,其效率水平已经不能满足要求,节能空间较大,此类机组应逐步进行节能提效改造。

(2)霍林河坑口发电厂2 号机组作为国内首台600 MW 亚临界直接空冷机组电动给水泵组的变频改造机组,工程实践证明,采用增设变频器、保持液力耦合器整体结构不动,优化改造其为多功能液力耦合器的总体改造方案在技术上是可行的,改造达到了预期目标。

(3)改造后试验结果表明,电动给水泵组变频改造可有效降低机组厂用电率,提高机组运行经济性,投资回收年限较短,经济效益显著。