基于时间序列和支持向量机耦合分析的冷轧辊系热变形预报

2020-07-10赵明星李健通

刘 涛,赵明星,李健通

(1. 燕山大学 河北省重型机械流体动力传输与控制重点实验室;河北 秦皇岛 066004;2. 先进锻压成形技术与科学教育部重点实验室(燕山大学),河北 秦皇岛 066004)

0 引言

轧辊热变形是指由于轧件变形和滑动摩擦产生热量,造成轧辊温升,进而引起的轧辊尺寸和形状的变化。主要体现在两个方面,即体现平均径向尺寸变化的热膨胀,以及体现热膨胀在轴向上的变化的轧辊热凸度。热膨胀和热凸度及其变化是影响板厚和板形精度的重要因素之一[1-2]。在轧制过程中,在轧制区内由于轧辊和轧件的摩擦和轧件的塑性变形不断地产生热量,在冷却区通过热交换不断地释放热量,轧辊温度场和热变形总体趋势是一个逐渐趋稳的动态过程。同时由于在带头带尾轧制时轧制速度低,而中间段速度高,因此轧辊温度场和热变形具有一定的周期变化特性。

开展轧辊热变形的分析和预报研究是当今板形板厚控制领域的难题,也是提高板带产品质量的关键问题之一,具有重要的理论意义和实际意义[3-4]。本文综合考虑轧辊热变形影响因素对其变形作用的影响,以300实验轧机为研究对象,从热变形机制的角度入手,依据监测数据深入分析轧辊热变形规律与外界影响因素之间的内在关系;釆用时间序列分析法将热变形分解为趋势性变形与周期性变形,分别利用最小非线性拟合方法和支持向量机回归模型对两者进行预测,再将二者叠加即总热变形预测值;并在此基础上算出预测值所对应的拟合优度R2和均方根误差RMSE,从而对热变形预测精度进行定量分析。

1 轧辊温升和热变形机理

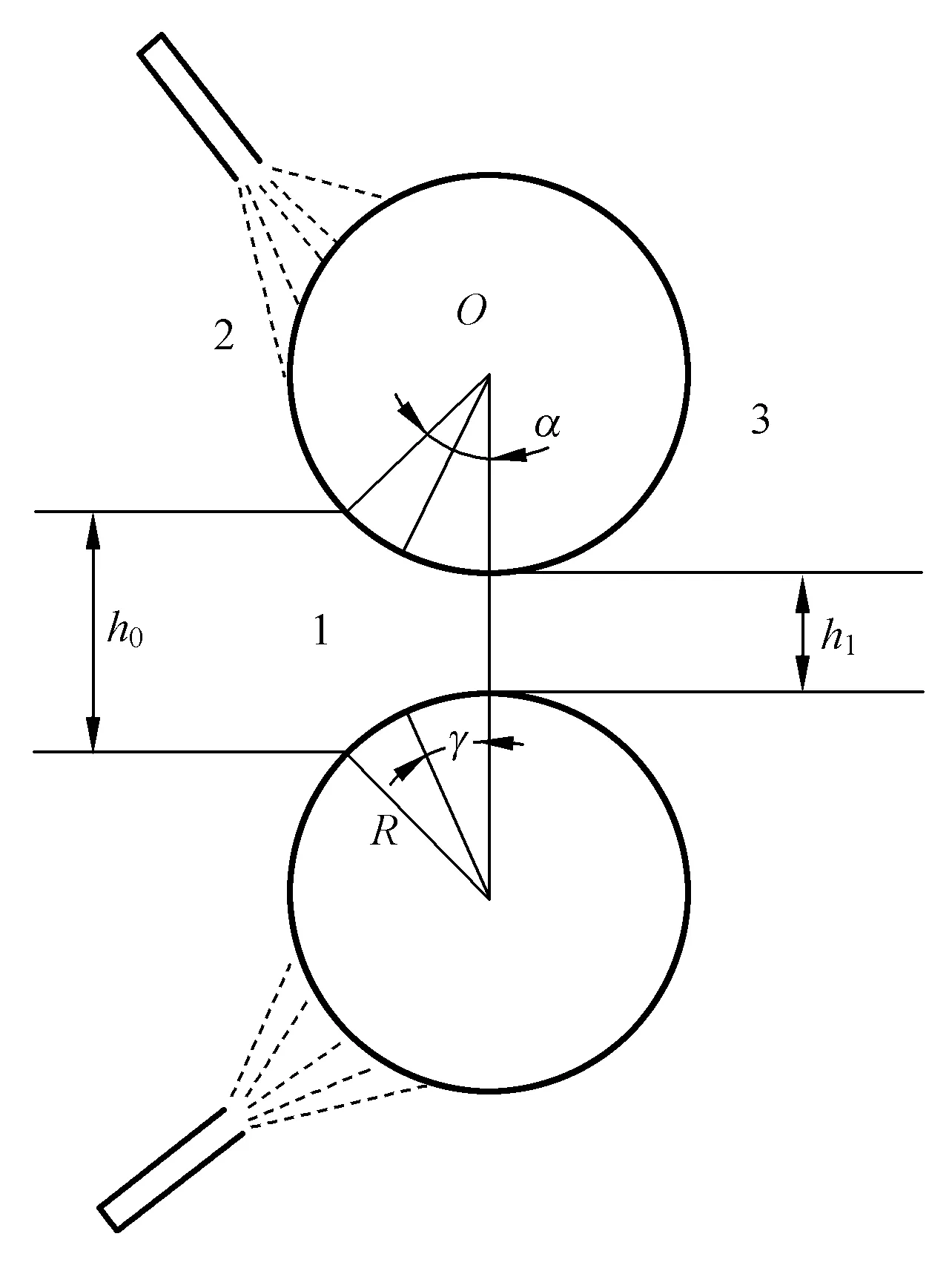

轧制中传热过程如图1所示,图中轧制区1,对应轧辊圆心角α为咬入角,其中圆心角γ对应的区域为前滑区。

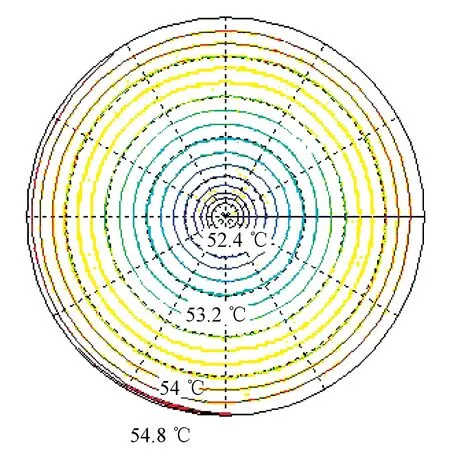

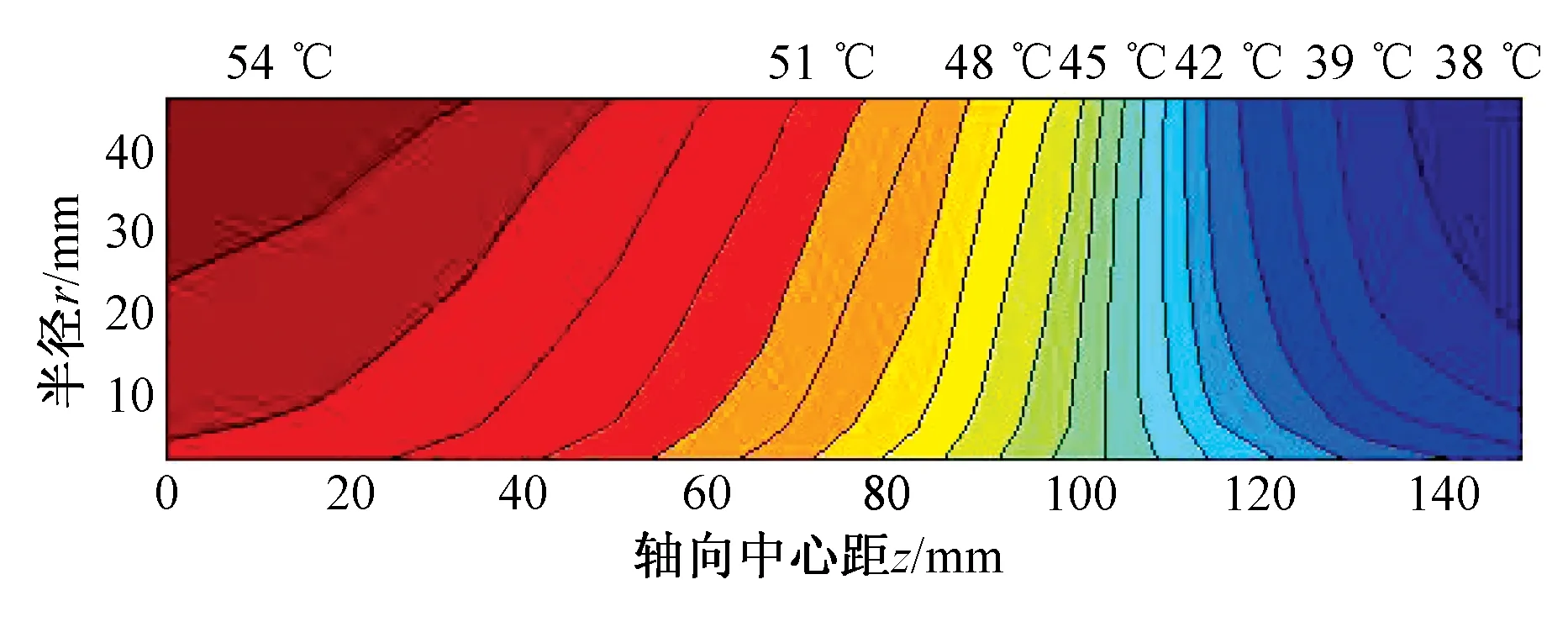

冷轧过程中的热源主要是轧制区的摩擦热和轧件在塑性变形过程中的变形热。冷轧过程是一个复杂的热力学过程, 带钢高速通过辊缝, 发生塑性变形并与轧辊互相摩擦, 产生大量的热量, 其中一部分被带钢吸收并带走, 一部分以热传导的形式传递给轧辊。轧辊不停旋转, 在轧制区以外的乳化液冷却区2和空冷区3, 将热量通过对流换热散失到冷却液和空气中[4]。热量的不断传入和散失,将引起轧辊温度场变化,特别是在换辊后的一段过渡过程中, 轧制处于热不稳定状态。轧制过程中的工作辊的温度场如图2、图3所示[5]。

图1 轧制中传热过程

Fig.1 Heat transfer process in rolling

图2 工作辊中心横截面温度分布

Fig.2 Temperature distribution in center cross section of work roll

图3 工作辊轧制区1/4轴截面温度分布

Fig.3 Temperature distribution of 1/4 axis section ofwork roll rolling zone

轧辊温度变化导致轧辊产生热变形,主要是径向平均热变形,以及径向热变形的轴向分布。前者影响板厚,后者则直接影响板形。受工作条件限制,轧辊热变形通常难以在线测量。但是通过对轧制过程的数据分析和厚差溯源分析,可以得到对轧辊热膨胀和热凸度的离线分析结果[6-7]。

2 轧制过程数据分析方法

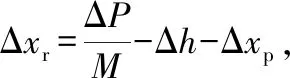

轧机的工作部分主要包括上下两个支承辊和两个工作辊。电机通过齿轮箱带动上下的工作辊转动,支承辊依靠与工作辊的紧密接触而产生的摩擦力转动。各轧辊竖直方向的位置决定了空载辊缝的大小,上支撑辊轴承座与液压缸的缸体通过球面垫相连,它的竖直位置由液压缸的活塞杆位移决定,下支撑辊轴承座固定,而工作辊辊面与支承辊面接触,在竖直方向完全由支承辊定位。轧机基本工作原理简图如图4所示。

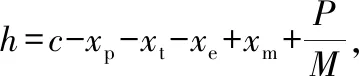

轧制过程中,AGC控制系统控制信号通过电液伺服阀控制压下缸产生活塞位移,再通过支撑辊轴承座推动上支撑辊和上工作辊上下运动,最终形成工作辊辊缝尺寸,得到出口板厚为[7]

(1)

(2)

式中,轧制压力增量ΔP、厚度增量Δh、压下增量Δxp均可以由现场检测数据作差得到。Δxr是轧制数据的一个综合量,代表辊系的径向变形。在较短的时间内,轧辊磨损变化缓慢,轧辊偏心可看作高频扰动可通过低通滤波去除,Δxe≈0,Δxm≈0。则式(2)可简化为

(3)

此式可作为轧辊热膨胀的在线软测量模型。必须指出,此方法得到的轧辊热膨胀量,是整个辊系的热膨胀量。通常测厚仪安装在轧机出口中心线处,如果在带钢边部增加一台测厚仪,如图5所示,能够得到轧辊的热凸度离线分析结果[6]。

图4 轧机工作原理简图

Fig.4 Working principle sketch of rolling mill

图5 热凸度测试方法

Fig.5 Thermal crown test method

3 时间序列与SVR耦合预报模型

轧辊热变形的产生是由主轧制参数(轧制力、压下量、轧制速度、冷却液流量等)与辅助轧制参数(卷重、加速时间、减速时间等)共同作用所造成。随着轧制过程的进行,温度逐渐升高,热变形总体趋势表现为随时间变化的近似单调增函数;同时由于道次间或钢卷间周期性加减速过程,使得轧辊热变形又具有一定的周期性,表现为由轧制速度变化导致的近似周期性函数[6]。因此,可将轧辊累计热变形分解为趋势性热变形、周期性热变形及随机性热变形,计算式为

yt=pt+qt+εt,

(4)

式中,yt为热变形时间序列,pt为趋势性函数,qt为周期性函数,εt为随机性函数。轧辊在随机因素影响下出现的随机性分量(冷却液温度变化、轧件硬度变化等),由于目前的监测手段还不能够对这些随机因素进行很好地监测,难以获取数据资料,因此在轧辊热变形预报研究中暂不考虑该项。所以,轧辊累计热变形的时间序列为

yt=pt+qt。

(5)

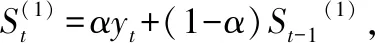

趋势性热变形可采用指数平滑处理法来分离提取,然后进行非线性拟合。周期性热变形则为轧辊累计热变形与趋势性热变形的差值。应用时间序列加法模型不仅能清楚地反映轧辊累计热变形中各组成的情况,同时也为轧辊热变形预测提供了明确的数学物理意义。

支持向量回归机模型(Support Vector Regression, SVR)为美国学者V. Vapnik提出的一种用于非线性问题的回归预测方法,其主要思想是:将样本数据分为训练样本和测试样本,通过事先选择的非线性映射将输入向量(训练样本)映射到高维度特征空间,利用其有限的样本数据进行训练计算,求得达到最佳拟合效果时在这个空间中构造出的最优决策函数模型,用于预测分析[7-8]。设样本数据特征向量为{xj,yj},其中xj={xj1,xj2,…,xjk}为影响yj的因子,k为影响因子个数。则支持向量机回归估计函数为

f(x)=wTφ(x)+bφ(x),

(6)

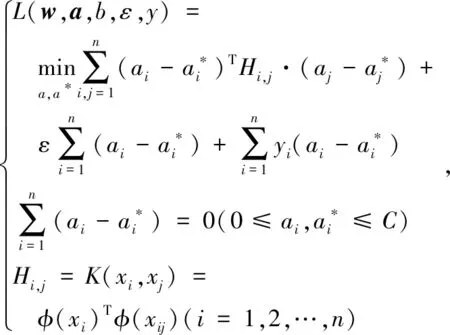

式中,φ(x)为将样本数据映射到特征空间的非线性映射函数,wT为自变函数系数,b为偏置量。通过使用下式最小化来获得wT与b[8-9]:

(7)

式中,D(f)为考虑最少错分样本和最大分类间隔的广义最优分类面函数,‖w‖2为模型的复杂度,C为惩罚因子,Rε为ε不敏感损失函数(误差控制函数)。故优化问题为

(8)

(9)

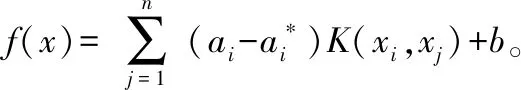

式中,K(xi,xj)为核函数,本文中应用核函数为

(10)

该模型最大的特点是以统计学习理论为基础,实现小样本条件下的学习方法和统计规律,不仅结构简单,而且性能优越。在轧辊热变形预测方面具有一定优越性。

4 轧辊热变形预测

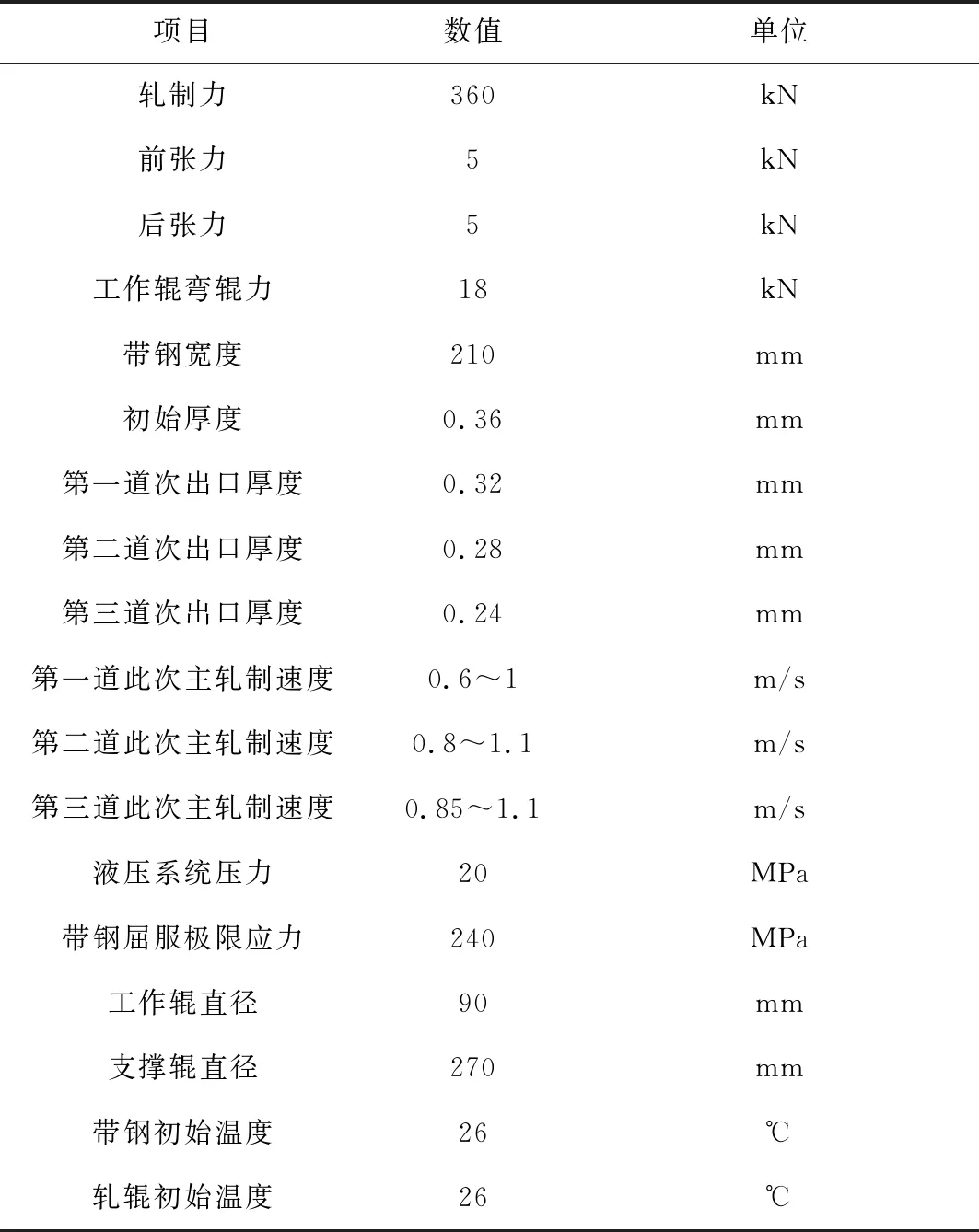

以300可逆冷带实验轧机为研究对象,前后进行3道次的连续轧制,主要轧制参数如表1所示。

表1 主要实验参数

Tab.1 The main experimental parameters

项目数值单位轧制力360kN前张力5kN后张力5kN工作辊弯辊力18kN带钢宽度210mm初始厚度0.36mm第一道次出口厚度0.32mm第二道次出口厚度0.28mm第三道次出口厚度0.24mm第一道此次主轧制速度0.6~1m/s第二道此次主轧制速度0.8~1.1m/s第三道此次主轧制速度0.85~1.1m/s液压系统压力20MPa带钢屈服极限应力240MPa工作辊直径90mm支撑辊直径270mm带钢初始温度26℃轧辊初始温度26℃

实验中,采集轧制力、压下位移和出口厚度信号,经过适当预处理后,应用式(3),可以得到辊系热变形基础数据。并采用指数平滑处理法来消除除噪声[7]:

(11)

为找出趋势性轧辊热变形规律,根据热变形机理,构造出符合热变形趋势规律的函数形式:

(12)

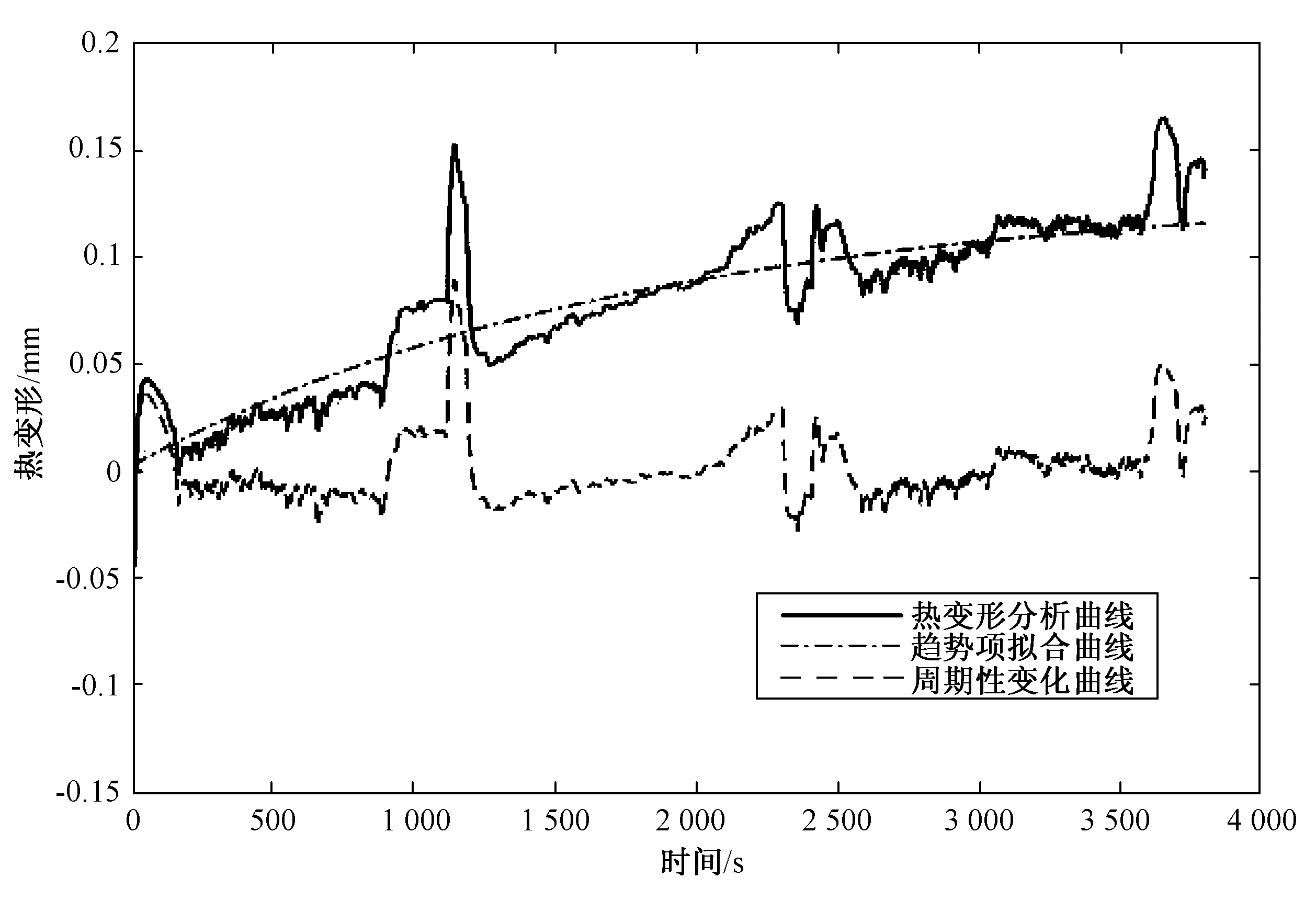

图6 轧辊热变形的时间序列趋势回归分析

Fig.6 Time series trend regression analysis of roll thermal deformationl

以前2 800 s数据为基础,以利用MATLAB 软件的非线性拟合指令nlinfit((t,y,f,a),对按照所构造的函数形式进行拟合,求解出参数数组a=[0.131,-35.494,1786],得到拟合表达式,见图6中的曲线2。其预测值拟合优度R2=0.78,均方根误差RMSE=0.017 6。根据回归分析表达式,在时间轴进行延伸,就能对未来时间段内的热变形趋势进行预测。

从轧辊热膨胀数据中去除趋势性膨胀部分,得到了周期性热变形数据,如图6中曲线3所示。建立训练样本集和预测样本集,同时对样本数据按下式进行归一化处理:

(13)

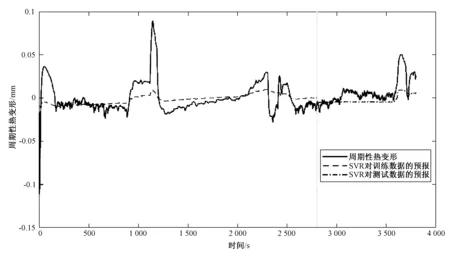

LIBSVM 3.2.0是台湾大学林智仁等开发的SVM软件包,并可以在MATLAB下调用[15-16]。以相应时刻的轧制力和轧制速度为输入,以周期性热变形为输出,如图7所示。

图7 SVR模型的训练和测试数据

Fig.7 Training and testing data of SVR model

曲线1为轧制力,曲线2为周期性热变形数据,曲线3为轧制速度。前2 800 s数据为训练数据集,后1 000 s数据为测试数据集。设定SVR模型,并采用交叉验证选择参数,采用sigmod核函数:

K(xi,xj)=tanh(v(xi·xj)+c),

(14)

核函数的系数取v=0.044,惩罚因子系数c取8,交叉验证数取3。经过训练得到SVR预测模型。预测结果见图8,图中曲线包括SVR模型对训练数据的预报结果,SVR模型对测试数据的预报结果,以及作为参照的周期性热变形数据。

图8 SVR预报结果

Fig.8 The forecast results of SVR

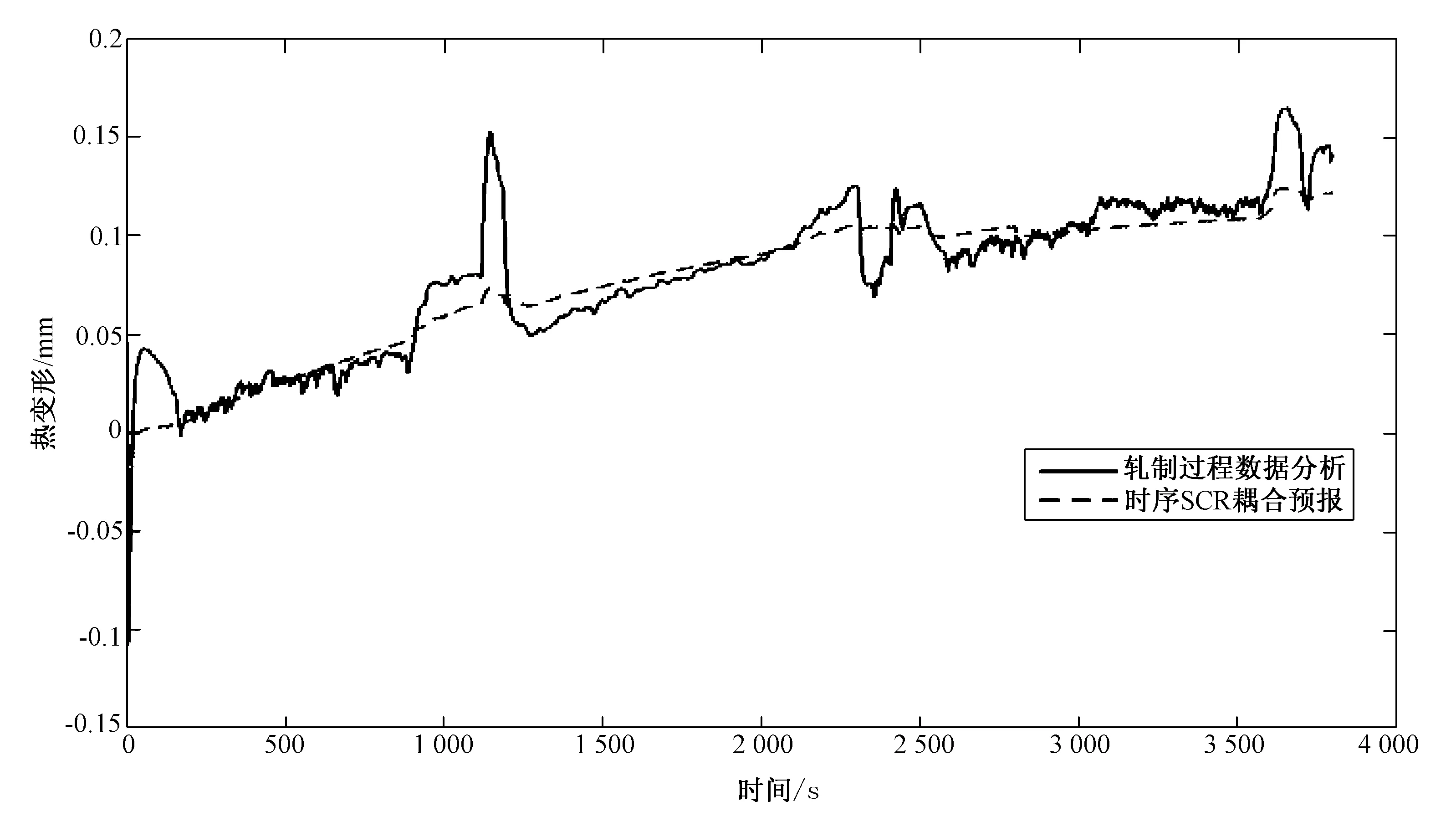

将趋势性和周期性预报结果进行叠加,得到综合预报结果,见图9,图中曲线包括轧制过程数据分析结果(代替实测数据)和采用时序SVR耦合方法进行预报的结果。 对比两曲线不难发现,不论从趋势和周期性细节上,都能表现出良好的一致性。其预测值拟合优度R2=0.83, 均方根误差RMSE=0.015 6总体预测效果较好。综上所述,周期性位移的预测精度是决定总位移预测精度高低的主要原因。

图9 累计热变形预测结果

Fig.9 Accumulated thermal deformation prediction results

5 结论

轧辊热变形过程是从一个热平衡状态过渡到新的平衡状态的过程,具有明显的总体趋势。同时由于道次间或钢卷间周期性加减速过程使得轧辊热变形又具有一定的周期性。通过时间序列趋势预报和与支持向量机的周期性预报相耦合,提高了预报精度,拟合优度R2进一步提高,由0.78上升到0.83,均方根误差进一步下降,由0.017 6下降到0.015 6。依据当前辊系径向变形预报结果,可以在下一次AGC程序投入时对初始辊缝进行校正。