地基局部空洞对预应力钢筒混凝土管力学响应的影响探究

2020-07-10李海珍

李海珍,冯 新

(大连理工大学建设工程学部,辽宁省大连市 116024)

0 引言

随着我国城市建设的发展,管线工程的扩增及地下工程的建设,对地下管线系统的检测、维护和管理以确保长期安全运行是一项重大挑战。预应力钢筒混凝土管 (Prestressed Concrete Cylinder Pipe,PCCP) 以其独特的优势已被广泛应用于大口径、长距离大型引水工程。据统计,截至2015年底,PCCP管线在我国铺设的总长度已经超过15000km[1]。尽管该管型的失效概率不足4%,但因其大口径、高工压等特点,一旦失效往往会导致经济和社会的重大损失[2]。为研究其结构的失效影响,众多学者针对断丝、裂缝等损伤对PCCP管体的影响做了不同程度的探究[3-7]。现有的研究较多关注管体本身或者假设地基是均匀的[8],然而作为典型埋地管道,PCCP管线会穿越各种复杂地质工程条件,管土相互作用对管线的安全运行有较大影响。不均匀的地基支撑是引起结构损伤的因素之一[8-10],管线在运行过程中由于渗漏、泄漏或地下施工等作用引发的地基局部空洞是引起地基不均匀支撑的原因之一。Talesnick和Baker[11]在现场勘察中发现的管底下方地基局部空洞的现象,但并未讨论其对管道服役性能影响的力学机理。为探究地基局部空洞的产生及演化对PCCP管体及周围土体的影响,本文采用三维数值模拟方法建立埋地PCCP非线性有限元模型,考虑管—土及管间相互作用,研究局部空洞对管道力学性能的影响。通过分析管体及空洞周围土体的应力变化、管体损伤及土体剪切破坏状态等,总结了地基局部空洞作用下管线及周围土体的破坏模式,为空洞下管体损伤机理研究及管线的安全维护提供理论参考。

1 有限元分析模型

1.1 有限元模型

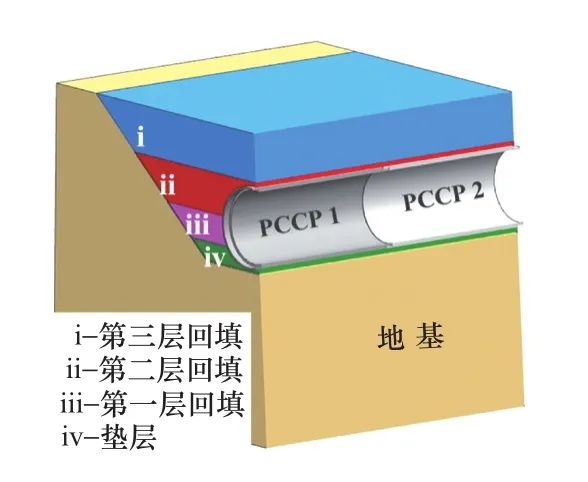

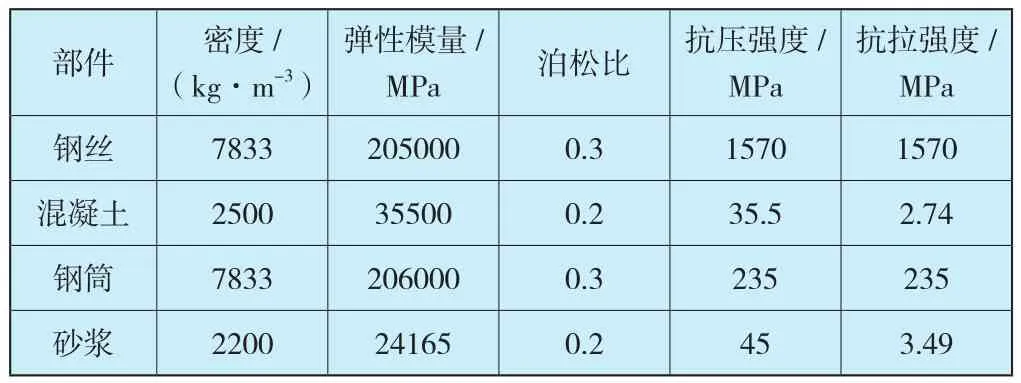

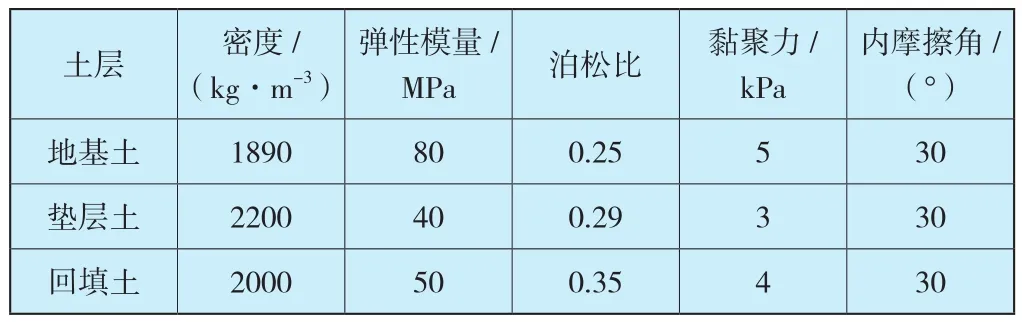

基于非线性分析软件ABAQUS建立了两个相邻的PCCP(含一组承插口)及其周围土体的有限元模型(见图1),共用12个荷载步模拟从开挖回填到通水加压的全过程。研究选用某引水工程的在役PCCP管型,其基本尺寸为:单根管长L=5m,内径D=3.8m,工作内压P=0.6MPa,埋深H=2.5m。单层缠丝,缠丝螺距14.1mm,混凝土厚度295mm,砂浆层厚度32mm,钢筒厚1.5mm,回填部分根据规范要求分3次回填:回填至管腰,回填至管顶以上0.5m及回填至设计高程,垫层角A=90°。考虑钢丝的刚度贡献,本文采用等效降温法施加预应力。管材的本构模型均采用AWWA C304[12]推荐的曲线,承插口钢板的材料性质与钢筒一致,管体模型材料基本参数如表1所示。为研究空洞对土体的影响,建立土体的Mohr-Coulomb模型,基本参数见表2。

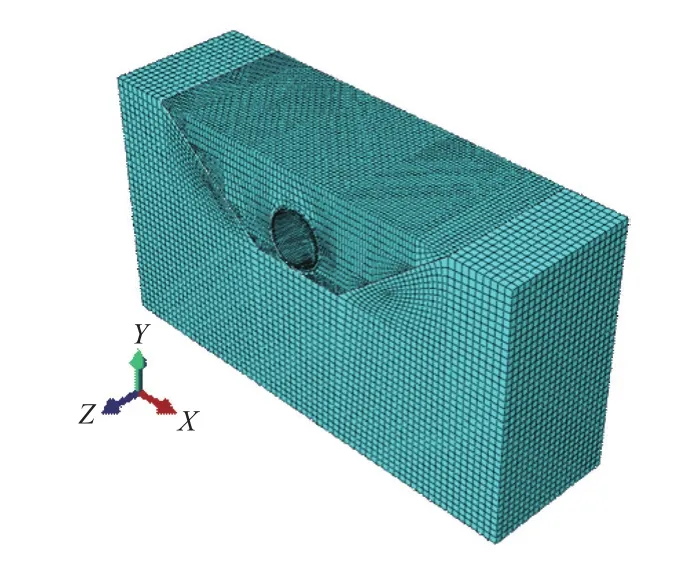

土体、混凝土、砂浆层均使用C3D8R实体单元,钢筒采用S4R壳单元,预应力钢筋使用T3D2杆单元进行模拟,整个模型共划分239084个单元和271328个结点,如图2所示。各层材料间无相对滑移,钢筒和预应力钢筋嵌入(Embed)混凝土管芯,管芯和砂浆层采用绑定(Tie)约束。考虑管间及管—土相互作用,管间相互作用的法向行为使用经典拉格朗日乘子法约束的硬接触,切向行为采用库仑摩擦;管—土相互作用考虑无相对滑移。土体建模范围为X方向上为9倍管径,Y方向自管底向下延伸3倍管径。土体底部施加全约束,侧面法向约束,顶面为自由表面无任何约束。

图1 模型单侧示意图Figure 1 Diagram of symmetrical model

图2 有限元模型网格划分Figure 2 Mesh of the overall model

表1 PCCP材料基本参数Table 1 Material parameters of PCCP

表2 土体材料基本参数Table 2 Material parameters of the soil

1.2 土体空洞

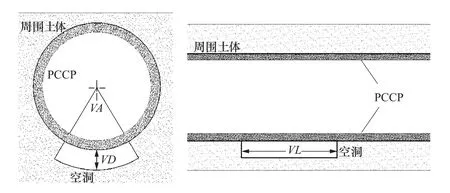

土体空洞可以引起其周围应力变化及管道垂直位移。理论上,地基的局部空洞可能发生于沿管线的任意位置,但承插形式的管线接口处由于相对转角及渗漏、泄漏等因素是管线薄弱处,本文研究管道接口附近的空洞影响。鉴于空洞几何尺寸测量的困难性,为简化建模,多位学者假设了其易于模拟的简单形状用于研究空洞引起的影响及损伤[13-15]。参考上述文献,本文以空洞角度(VA)、空洞深度(VD)和空洞长度(VL)为尺寸控制参数,见图3,文中定义空洞尺寸为VA(°)—VD(mm)—VL(cm)。采用生死单元法模拟空洞的产生及演化过程。

图3 空洞截面尺寸示意图Figure 3 Diagram of the void size

2 管—土响应分析

地基局部空洞的产生使管体局部无支撑,管体及空洞周围土体应力状态发生改变,影响了初始管—土相互作用的受力状态。随着空洞的不断演化,可使管体处于不利的受荷状态,威胁管线安全运行。为探究空洞对由地基承载力缺失引起的管体损伤机理,本文从空洞对管—土应力、管体损伤、土体塌陷等方面进行研究。

2.1 空洞对管体(保护层)应力的影响

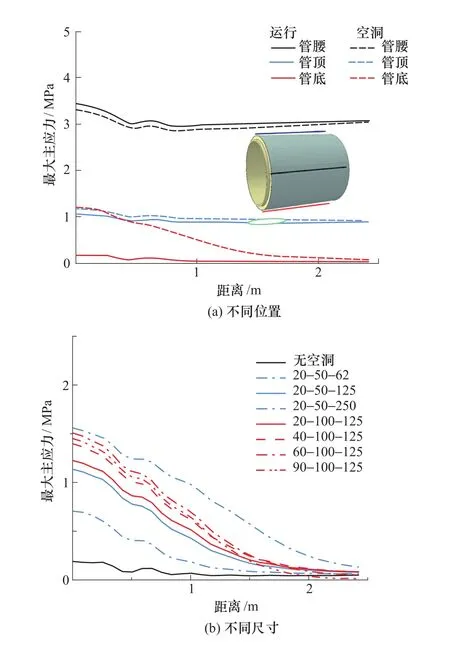

地基局部空洞的产生使地基承载力分布不均匀,管体(空洞上方)局部无支撑,空洞下的管—土相互作用状态引起管体应力改变,图4(a)为局部空洞对管体(外侧纵向路径)最大主应力的影响,覆土荷载下,PCCP整体呈“椭圆形”变形,管腰处最大主应力明显高于管顶和管底,管底空洞的产生引起管体应力重分布,对管顶和管腰处的最大主应力影响较小,但管底最大主应力明显增加。提取不同空洞尺寸下管底最大主应力,如图4(b)所示。地基局部空洞的出现引起管端(空洞上方)最大主应力增加,且增量沿纵向远离空洞的方向逐渐减小。管底最大主应力受空洞尺寸影响,且空洞长度的影响明显大于空洞深度和空洞角度,空洞长度越长,最大主应力增量越大,纵向响应范围越大,当空洞长度达到2.5m,最大主应力比运行期增加约8倍。

图4 空洞对管体应力(纵向路径)的影响Figure 4 Effect of void on the stress of the pipe(longitudinal path)

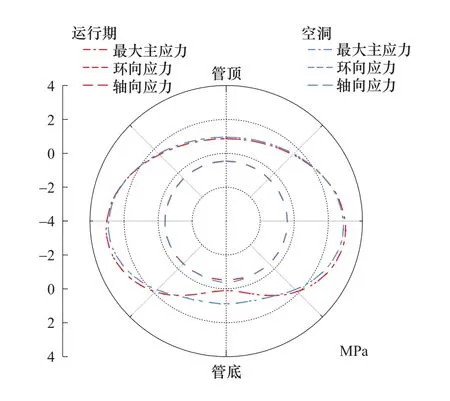

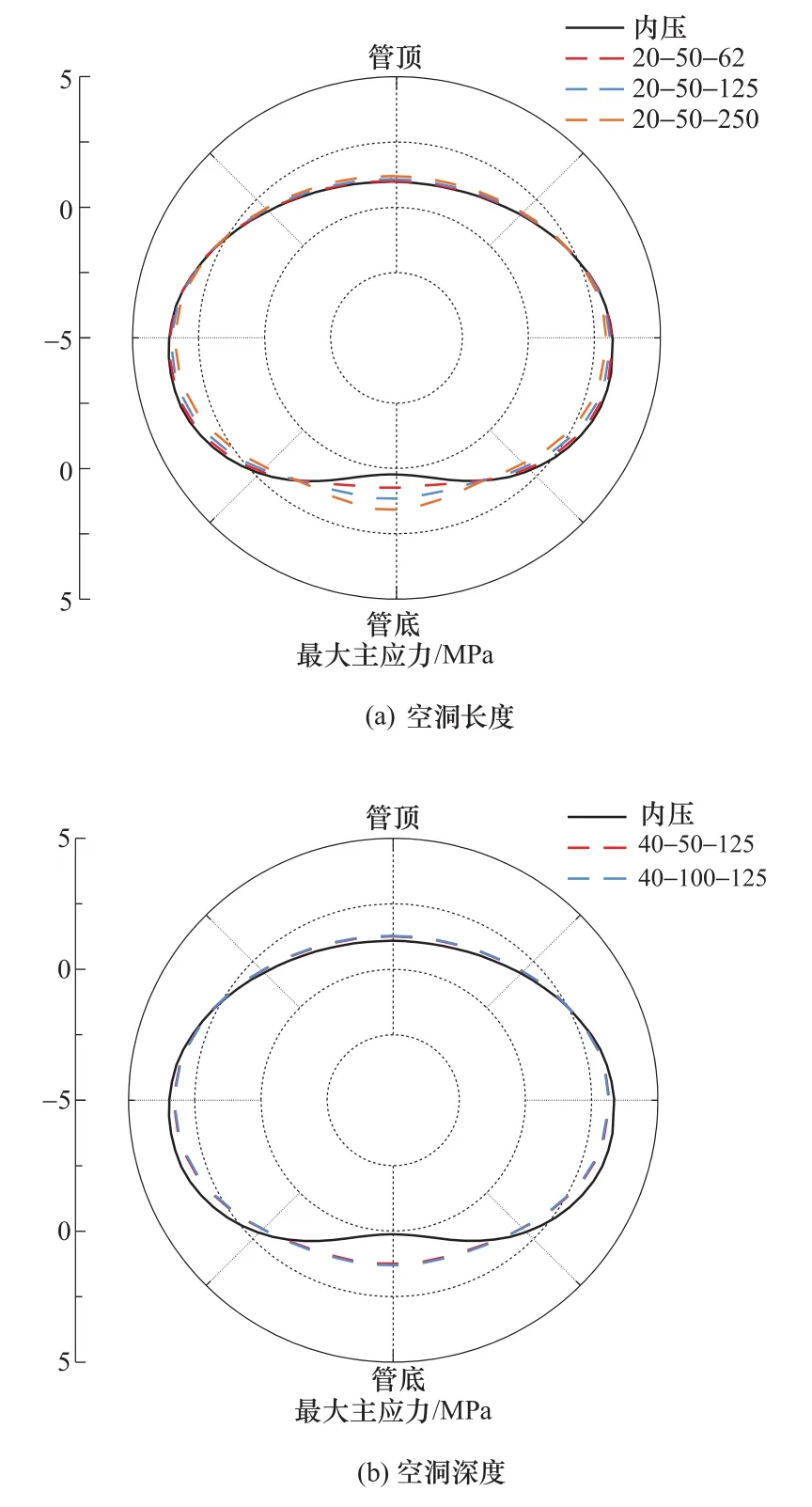

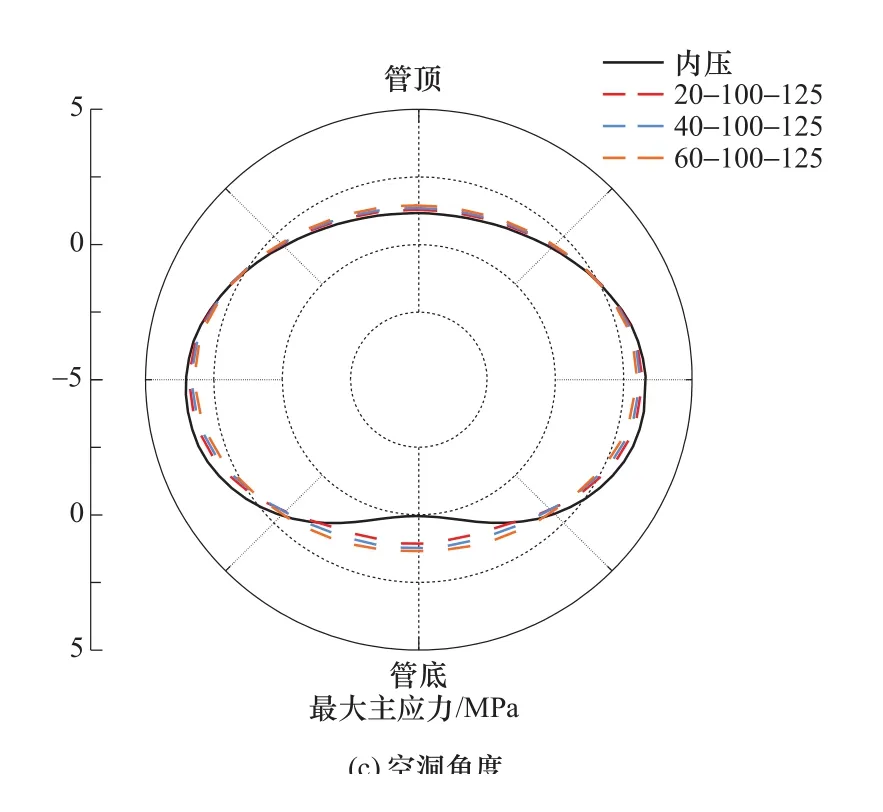

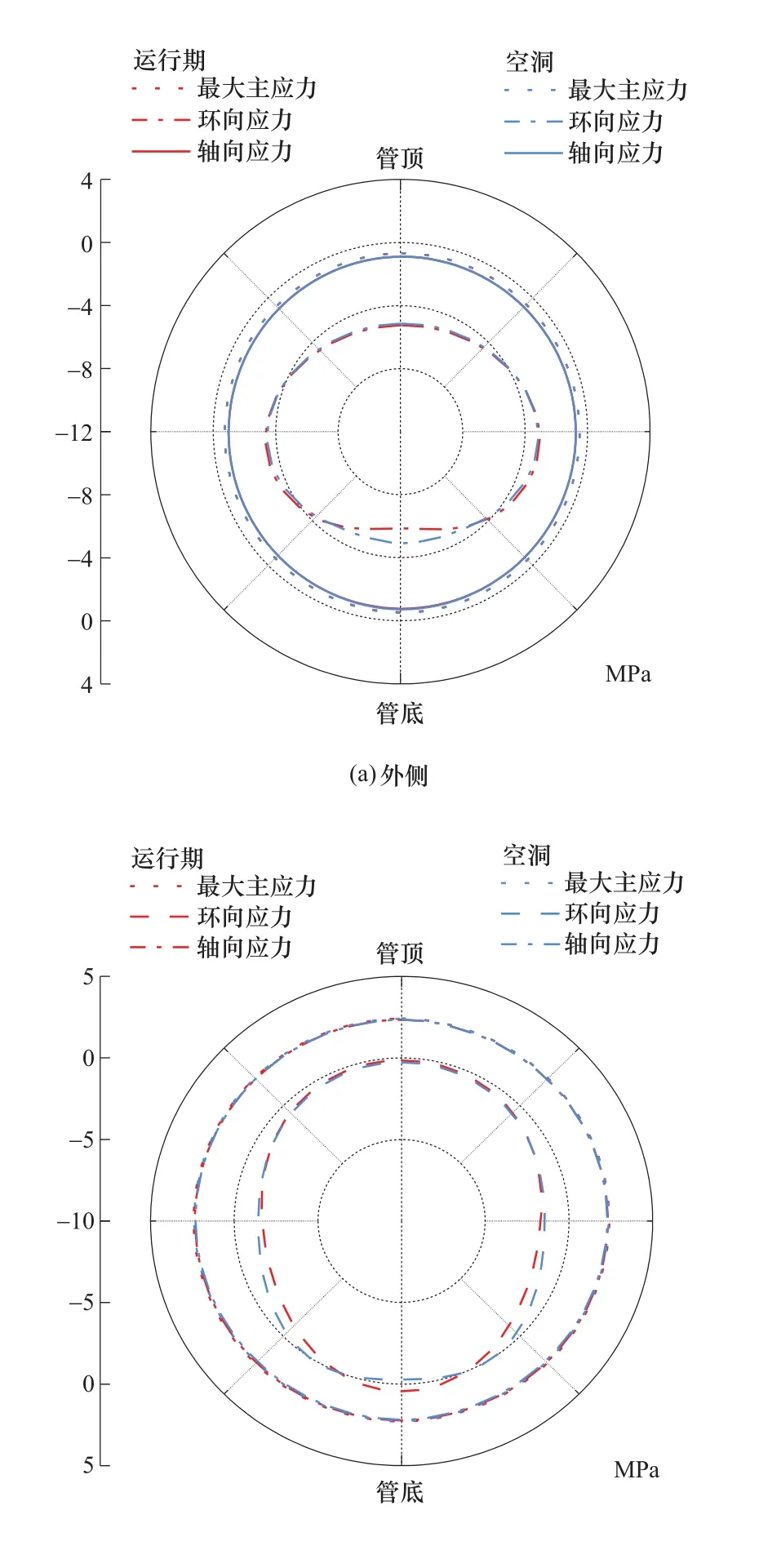

为进一步研究管体截面损伤机理,分别选取管端、管中截面,研究空洞对管体截面应力的影响。图5为管中截面在运行荷载及空洞下不同方向应力,轴向应力沿环向路径分布均匀,且空洞作用对其影响较小;运行荷载下管体整体呈椭圆形变形,管腰处环向拉应变较大,环向应力基本等于最大主应力,环向为最大主应力方向,且空洞的产生使环向应力和最大主应力明显增加。选取受空洞影响较大的位置(管端截面)绘制不同空洞尺寸对最大主应力的影响,见图6。管线服役期在内外荷载的作用下处于平衡状态,管线接口处的地基在地下工程活动等的影响下出现局部空洞,引起管截面最大主应力改变,管腰处最大主应力略减小,管顶、管底最大主应力增加,且对管底处影响最大。相比于空洞深度,空洞长度及空洞角度对最大主应力影响较大,随着空洞尺寸的不断扩大,最大主应力逐渐增加。数据显示,长度每增加1倍,最大主应力增量约为0.4MPa,角度扩大20°,最大主应力增量约0.2MPa。

图5 空洞对管体应力(环向路径)的影响Figure 5 Effect of void on the stress of the pipe(circumferential path)

图6 空洞尺寸对管体最大主应力(环向路径)的影响(一)Figure 6 Effect of void on maximum principal stress of the pipe (circumferential path)

图6 空洞尺寸对管体最大主应力(环向路径)的影响(二)Figure 6 Effect of void on maximum principal stress of the pipe (circumferential path)

2.2 空洞对承插口(管芯)应力的影响

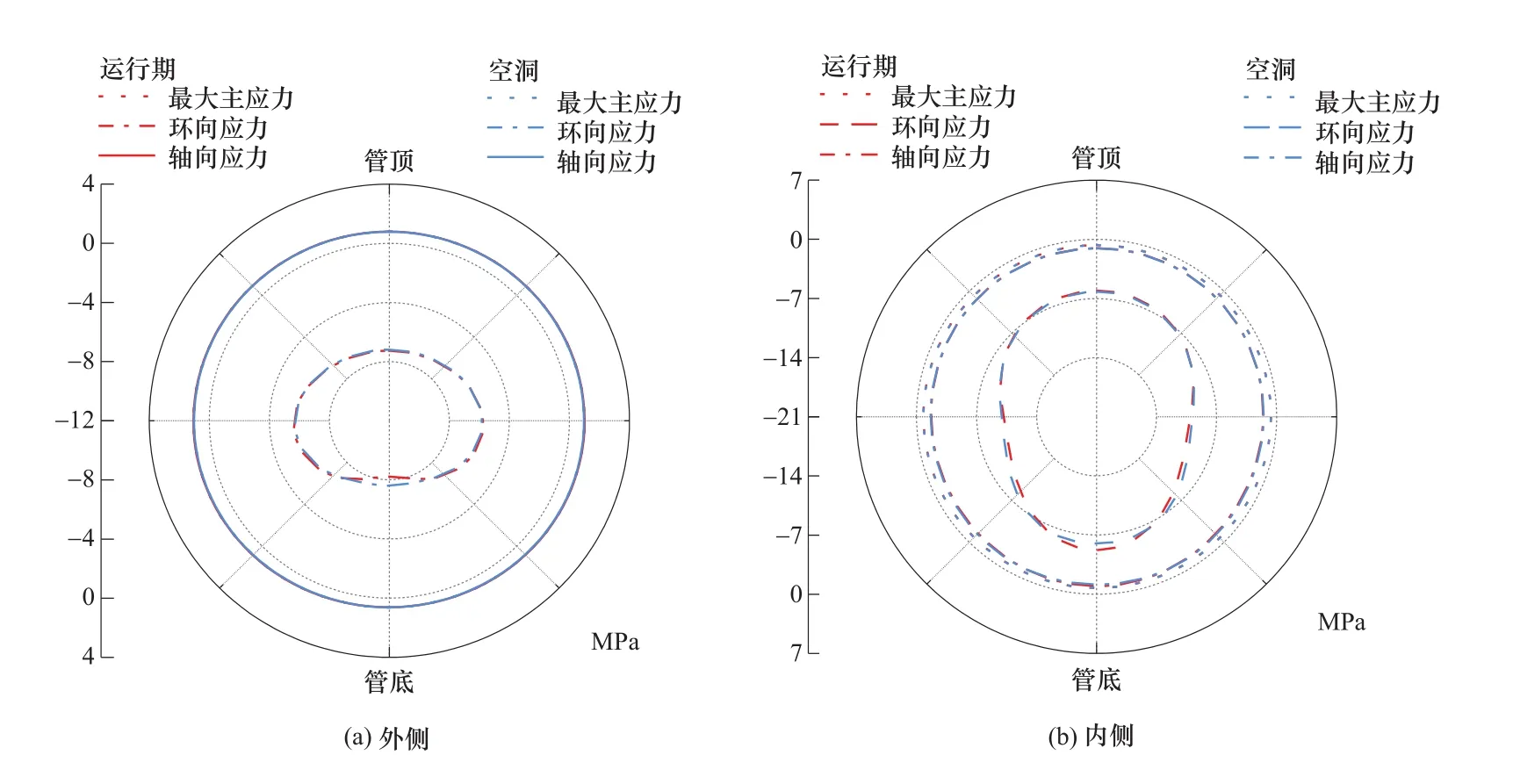

承插形式的管线接口处由于渗漏泄漏等因素是管线薄弱处,接口处地基局部空洞引起管体整体及局部的应力重分布,根据上节分析可知,管端(承插口)应力受空洞影响明显,为进一步分析承插口处管芯受损响应机理,分别提取承口端和插口端在运行期及空洞下的管芯环向路径应力,见图7~图8。管芯在预应力作用下,环向受压,且压应力大于运行期荷载下的环向应力,故承插口环向应力均为压应力,受空洞影响明显,空洞的出现使管底外侧环向压应力减小,插口端减小约0.9MPa,承口端减小约0.6MPa。管芯内侧环向路径上的环向应变分布则与外侧路径正好相反,如图7(b)、图8(b)所示,空洞的产生引起管底环向压应力增加,插口、承口端增加幅度分别约为0.7MPa和 0.8MPa。

与砂浆保护层应力分布不同,管端(承插口)最大主应力基本等于轴向应力,即管芯的最大主应力方向为轴向,且沿环向均匀分布,空洞的产生主要影响管体环向应力,对轴向应力影响较小。插口端内侧[见图7(b)]与承口端外侧[见图8(a)]最大主应力为拉应力,且插口端内侧路径在预应力及截面突变的影响下,最大主应力受拉明显,最大约为2.4MPa。

2.3 空洞对管体损伤的影响

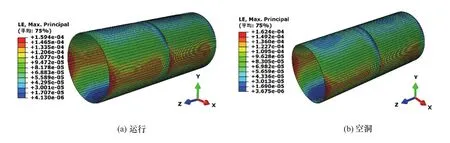

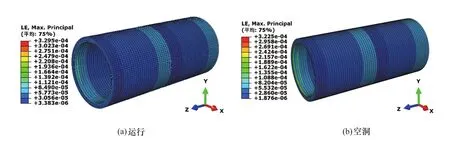

嵌入式PCCP由外向内是由砂浆保护层、预应力钢筋、外管芯混凝土、钢筒和内管芯混凝土组成的复合型管体结构,其保护层及管芯裂缝是损伤的最初标志。根据AWWA C304设计标准,管芯及保护层的裂缝采用应变来表征,故重点考察各部分最大主应变的分布及大小以分析出现裂缝损伤的范围及可能性。砂浆保护层在运行期及空洞作用(20-50-250)下的最大主应变见图9。在上覆土及运行荷载下,管体整体呈“椭圆”变形,管腰处外侧受拉且应变最大,最大主应变约为160με,地基局部空洞的产生使管体受力状态发生改变,最大主应变略增加为162με,大于砂浆抗拉强度标准值的峰值拉应变(144με),小于AWWA C304规定的砂浆层微裂缝的限值924με,且小于CECS140[18]规定的准永久组合下砂浆开裂的应变临界值576με,并未引起明显裂缝损伤,即地基局部空洞引起的管底应变增加并未超过管腰变形引起的应变。

图7 空洞对插口端应力(环向路径)的影响Figure 7 Effect of void on stress of spigot end(circumferential path)

如图10所示为运行荷载及空洞工况下管芯的最大主应变云图,运行荷载工况下,插口根部在预应力的作用下呈“喇叭”状变形,加之根部出现截面突变而引起应力集中,故产生较大应变,最大主应变约为329με,有微裂缝出现。管身部分的最大主应变约为85με,略大于混凝土抗拉强度标准值的峰值拉应变(77με),小于AWWA C304混凝土微裂缝的限值116με(峰值应变的 1.5倍),并未发生明显损伤。空洞作用下(20-50-250),管芯的最大主应变云图见图10(b),管身部分最大主应变约为82με,管芯受力状态并未发生明显变化,未出现明显裂缝损伤。

图8 空洞对承口端应力(环向路径)的影响Figure 8 Effect of void on stress of bell end (circumferential path)

图9 砂浆保护层最大主应变云图Figure 9 Maximum principal strain of mortar coating

图10 混凝土管芯最大主应变云图Figure 10 Maximum principal strain of concrete core

2.4 土体塌陷的影响

为研究地基空洞周围土体的应力状态,建立了土体Mohr-Coulomb模型,其强度理论为:

式中,τ为剪应力,τf为由黏聚力c和内摩擦角φ确定的土体抗剪强度。

根据正应力及剪应力关系,可推导由最大主应力表示的强度理论:

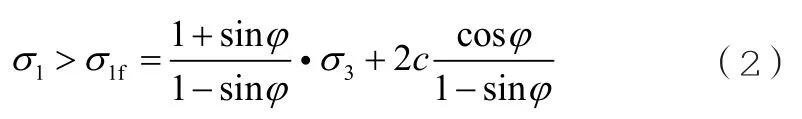

图11 空洞尺寸对土体应力的影响Figure 11 Effect of void size on vertical earth pressure

地基局部空洞的产生使管身及运行荷载作用在空洞两侧的土体上,导致空洞两侧土应力增加,而改变其受力状态。随着空洞范围的不断扩大,空洞周围土体的应力不断增加。如图11所示为空洞尺寸对土体应力(纵向路径)的影响,空洞的出现,使空洞上方管腰处无支撑,管体及运行荷载作用在空洞两侧的土体上,引起空洞处土体土压力明显降低,空洞两侧土体土压力明显增大,随着空洞长度及角度的增大,土压力有增大趋势,垂直土压力峰值出现在约空洞两侧0.8m处,最大增加约69%。空洞越长,影响范围越大。随着空洞的不断演化,空洞周围土体的应力不断增加,进而引起空洞两侧土体抗剪失效,发生局部错动,并向管底塌落而导致管腰处无支撑。该结果已在Spasojevic试验中被验证[17]。

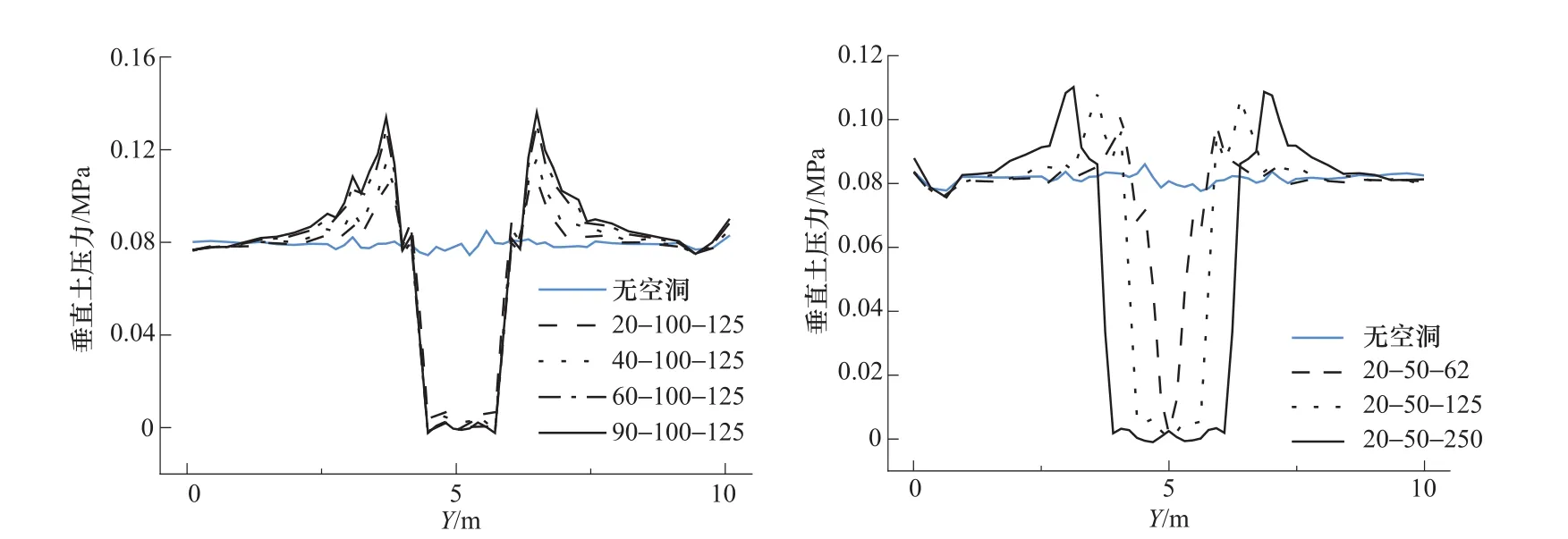

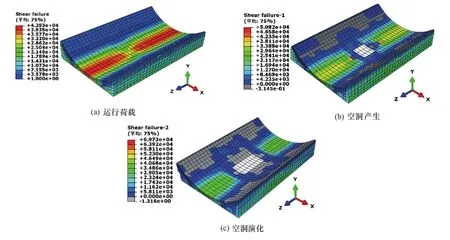

定义由正应力判别剪切失效的常量SF(shear failure),即SF=σ1f-σ1,SF<0,土体剪切失效。图12分别为垫层土在运行荷载、空洞产生、空洞扩大的垫层土剪切失效应变云图。管线运行荷载下,垫层土受力均匀,不发生剪切失效。空洞尺寸较小时(文中空洞尺寸为20-50-62),垫层不再提供均匀地基支撑力,管体及运行荷载转移至空洞附近土体,引起垫层土应力状态改变,管腰处垫层接近剪切临界值,当空洞尺寸扩大(文中空洞尺寸为20-100-125),管腰处垫层土及空洞两侧土体发生剪切失效。研究表明,空洞周围土体剪切实效受空洞尺寸影响,即空洞范围越大,塌陷的可能性越大。接头处渗漏以及地下工程活动引起的地基局部空洞会引发局部土体错动,并不断向空洞处坍塌,使管腰处无支撑,且管底后置填土疏松,后期易引发土体流失扩大空洞范围,管—土相互作用减弱,威胁管线安全运行。

图12 垫层剪切失效云图Figure 12 Shear failure nephogram of bedding soil

3 结论

本文通过建立管—土相互作用的非线性三维数值模型,探究了局部空洞对在役PCCP管体的影响。研究结果表明,地基局部空洞对PCCP管体及其周围土体应力状态有一定影响,主要表现如下:

(1)地基局部空洞改变空洞两侧土体的受力状态,当空洞范围不断扩大,空洞周围土体可能发生剪切失效,引起局部错动甚至塌陷,使管腰处无支撑,管底后置填土疏松。

(2)地基空洞的存在,改变了管体应力状态,管底(砂浆层纵向路径)最大主应力在空洞处增大,沿远离空洞方向逐渐减小,空洞尺寸对其影响明显,且受空洞长度影响较大;管芯在预应力的作用下,环向受压,最大主应力方向为轴向,插口端内侧在预应力及截面突变的影响下,最大主应力受拉明显,有微裂缝出现;空洞的产生主要改变管体环向应力,对轴向应力影响较小。

综上所述,由于PCCP自身强度较大且设计安全系数较高,地基局部较小空洞不会引起PCCP管体较大损伤,但明显改变了管—土应力状态。随着空洞的进一步演化,会引起空洞周围土体塌陷而导致的地基承载力缺失,以及由此引发的次生损伤,是管线安全运行的主要潜在威胁。