抽水蓄能机组发电工况双机同甩组合工况研究

2020-07-10李东阔

张 飞,李东阔

(国网新源控股有限公司技术中心,北京市 100161)

0 引言

我国运行和在建大型抽水蓄能机组输水系统普遍采用“一管多机”方式,如浙江仙居[1]、江西HP[2]等采用一管两机方式,浙江天荒坪[3]、海南琼中[4]等采用“一管三机”方式,广东清远[5]采用“一管四机”方式等。其中,尤以“一管两机”式抽水蓄能电站最多。抽水蓄能电站在不同阶段均需要对机组大波动过程进行水力过渡计算以实现电站和机组的安全可靠运行。根据我国能源行业标准NB/T 10072—2018[6],抽水蓄能电站水力过渡过程计算应准确模拟输水系统水力特性和机组特性,合理拟定计算工况。引水系统采用“一管两机”、尾水系统采用“两机一洞”时,两台机组发电工况同时甩负荷的基本设计工况为不同水位组合下的额定负荷工况,即额定负荷时“2台→0”。因此对于该型式抽水蓄能电站,针对两台机组同时甩负荷工况(以下简称双机同甩),设计单位、主机制造单位和第三方水力过渡过程计算单位普遍只计算两台机组同时甩额定负荷工况。规程规范默认双机同甩额定负荷时蜗壳进口和尾水进口压力达到极值,然而,事实确是如此吗?

“一管两机”方案中,两台机组并不总是负荷相等,如一台机组运行于100%Pe、另一台机组运行于80%Pe,一台机组运行于100%Pe、另一台机组增负荷等。目前抽水蓄能机组普遍投入成组控制,机组处于自动负荷调节模式运行,参与调频机组的负荷随时发生波动,且抽水蓄能机组多采用单元接线方式,当发生电气故障时,如500kV开关跳闸、主变差动保护动作等情况,将造成同一流道多台机组同时甩不同负荷。在这些工况下如果两台机组同时甩负荷,是否这一情形较双机甩额定负荷恶劣,其本意是从风险较低向较高方向执行双机同甩试验,各单位均未对这一组合负荷工况进行校核(以下称“一管两机”同时甩不同负荷为组合工况)。同时,我们注意到,目前抽水蓄能机组普遍在调试或者竣工验收阶段要求做双机同时甩负荷试验,此时普遍做法是从双机同甩50%、75%和100%负荷依次执行,然而对于特定电站,是双机同甩50%的风险确实低于双机同甩100%的风险?

基于以上问题,本文选取具有截然不同导叶关闭规律的三座典型“一管两机”式抽水蓄能电站,针对水力过渡过程进行建模,采用实际所用导叶关闭规律对双机同甩组合工况进行计算并分析,以期回答上述问题。

1 计算模型

1.1 软件平台

本文研究采用为SIMSEN软件平台。SIMSEN是瑞士联邦理工大学开发的一款用于电网、变速驱动设备和水力系统分析的仿真计算软件,该软件在抽水蓄能机组过渡过程计算方面得到了世界范围内普遍验证[7-9]。

1.2 机组参数

本研究针对三个典型电站的输水系统及机组进行建模,分别是HP电站1号流道与1/2号机组、HMF电站2号流道3/4号机组和YX电站2号流道3/4号机组,分别采用一段式、两段式和三段式导叶关闭规律。HP电站与YX电站上游管路为“一管两机”共用一个上游调压井,下游管路亦为“一管两机”共用一个尾水调压井;HMF电站上游侧管路为“一管两机”共用一个上游调压井,下游侧“单管单机”分设各自调压井。三个电站与机组关键参数如表1所示,导叶关闭规律分别如图1所示,SIMSEN环境下的计算模型分别如图2所示,全特性曲线分别如图3所示。

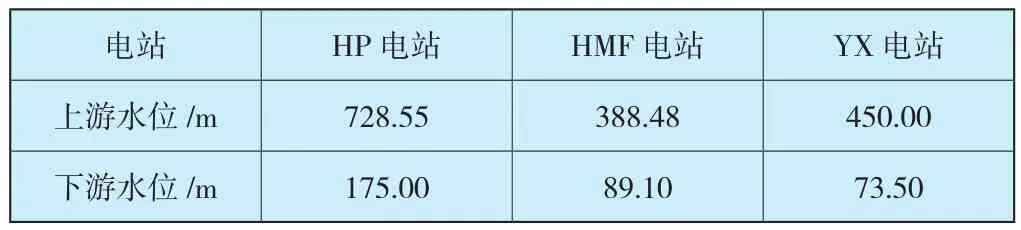

表1 电站及机组关键特征参数Table 1 Key parameters of power plants and units

图1 导叶关闭规律Figure 1 Closing laws of guide vane

1.3 计算设置

为研究三个电站实际工作状态下双机甩不同负荷时的状态,在实际图1所示导叶关闭规律情况下,各站各选取一个典型上下库水位进行复核,计算水位如表2所示。

表2 计算工况对应水位Table 2 Water levels of calculations

双机同甩时各台机组所带负荷组合为(50%~100%)Pe(额定负荷),每台机组负荷组合步长为5%Pe,每个电站共计算100个双机同甩负荷组合工况。

为保证建模准确性,将计算结果与制造厂、设计院和其他单位所出具报告中的数值进行对比,采用SIMSEN建模获得的结果与相应报告结果偏差小于1%,表明程序可靠。

2 计算结果

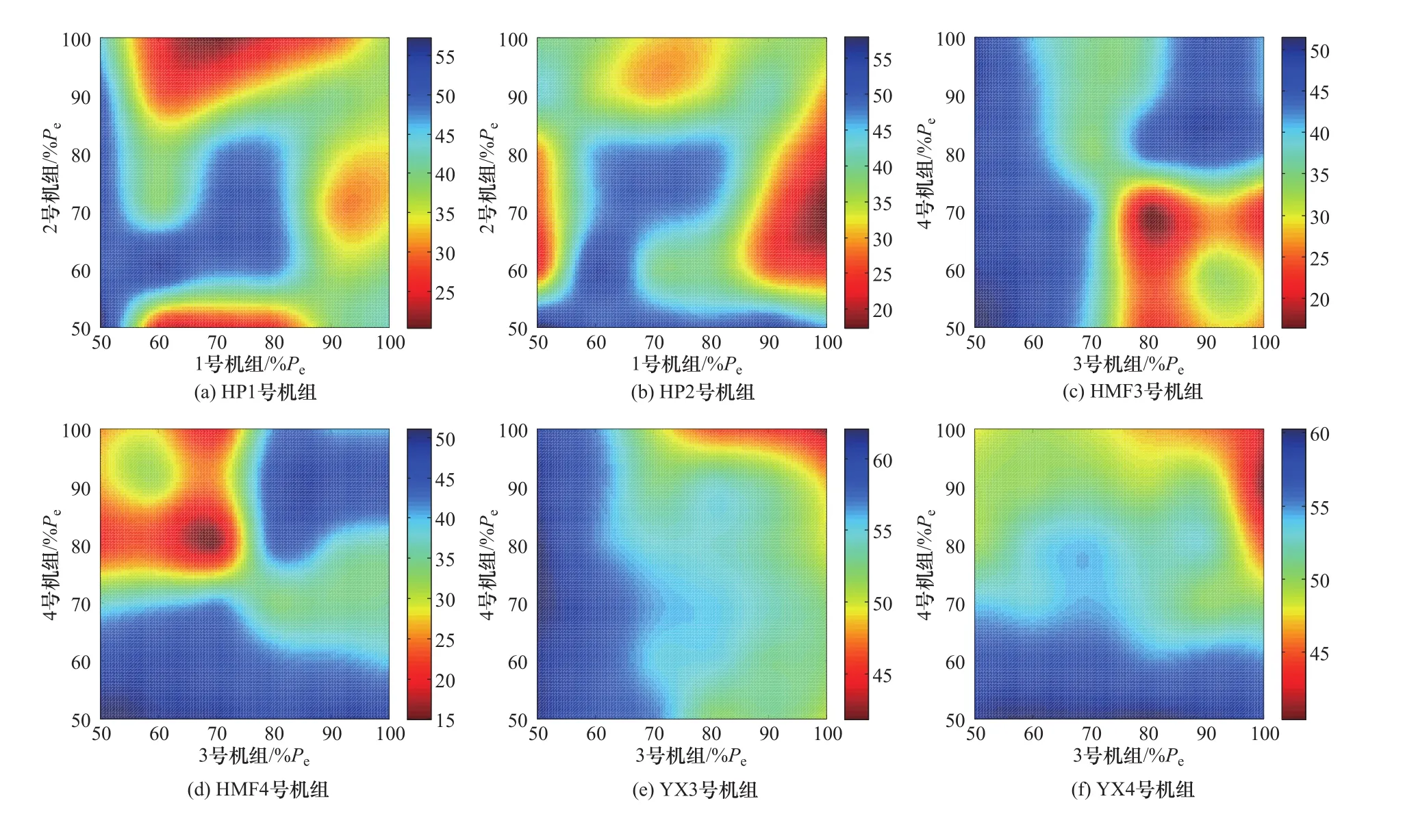

双机同甩负荷组合工况下,HP、HMF和YX三个电站蜗壳进口压力最大值和尾水出口压力最小值计算结果分别如图4和图5所示。

针对计算特征水位下,双机同甩负荷组合工况时蜗壳进口最大压力,从图4可见:

(1) HP电站双机同甩不同负荷时,蜗壳进口压力近似随着总负荷的增大而增大;当双机同甩额定负荷时,两台机组蜗壳进口压力分别达到最大值,这表明对于HP电站蜗壳进口压力而言,双机同甩额定负荷是本站双甩组合工况中最危险工况。

(2) HMF电站双机同甩不同负荷时,在双机同甩67%Pe时,两台机组蜗壳进口最大压力达到最大值,其中3号机组为465.34m,而双机同甩100%Pe时3号机组蜗壳进口最大值为450.39m,偏差为14.95m;这表明对于HMF电站蜗壳进口压力而言,双机同甩额定负荷不是双甩组合工况中的最危险工况。

(3)YX电站双机同甩不同负荷时,蜗壳进口压力随着总负荷的增大而增大;当双机同甩额定负荷时,两台机组蜗壳进口压力分别达到最大值,这表明对于YX电站蜗壳进口压力而言,双机同甩额定负荷是本站双甩组合工况中最危险工况。

针对计算特征水位下,双机同甩负荷组合工况时尾水进口最小压力,从图5可见:

图2 SIMSEN计算模型Figure 2 Calculation models in SIMSEN

(1) HP电站双机同甩不同负荷时,尾水管进口压力的最小值并未发生在双甩额定负荷工况;对本台机组而言,本台机组带100%Pe,相邻机组带70%Pe,此时双机同甩时本台机组尾水进口压力达到最小值;两台机组尾水进口最小值发生在1号机组70%Pe、2号机组100%Pe时,此时1号机组尾水进口最小值为20.78m,该值较双机同甩100%Pe时尾水进口压力最小值37.17m小16.39m;根据水电水利规划设计总院《暂行规定》[10],考虑3%的压力脉动修正和10%的计算误差,修正后尾水进口压力最小值为-1.42m,显然该值已不满足调节保证要求。考虑到实际仅对一个水位组合下的双机同甩工况进行计算,实际其他水头组合下双机同甩时尾水进口压力可能较该水头下的数值小,因此HP电站现有导叶关闭规律需要进一步优化,以提高双机同甩时尾水进口压力数值,排除水柱分离的隐患。

(2)HMF电站双机同甩不同负荷时,尾水管进口压力的最小值亦未发生在双甩额定负荷工况;对本台机组而言,本台机组带80%Pe,相邻机组带69%Pe,此时双机同甩时本台机组尾水进口压力达到最小值;两台机组尾水进口最小值发生在4号机组80%Pe、3号机组69%Pe时,此时4号机组尾水进口最小值为14.99m,该值较双机同甩100%Pe时尾水进口压力最小值39.89m小24.90m;根据水电水利规划设计总院《暂行规定》[10],修正取甩前净水头2%的压力脉动和5%压力下降值的计算误差,修正后的尾水进压力为5.95m,已经小于保证值;如果修正取甩前净水头3.5%的压力脉动和10%压力下降值的计算误差,修正后的尾水进压力为-1.57m;考虑到实际仅对一个水位组合下的双机同甩工况进行计算,实际其他水头组合下双机同甩时尾水进口压力可能较该水头下的数值小,这表明,HMF电站在双机同甩负荷组合工况时尾水管进口压力已不满足合同保证值的要求,可能处于危险边缘中。

(3)YX电站双机同甩不同负荷时,两台机组尾水管进口压力的最小值均发生在双甩额定负荷工况,最小值为41.82m;双机同甩时尾水进口压力最小值趋势与目前认知相符;YX电站尾水进口压力最小值裕量较大。

图3 全特性曲线Figure 3 Four-quadrant characteristic curves

图4 蜗壳进口压力最大值计算结果Figure 4 Calculation results of maximum pressure for spiral case inlet

图5 尾水进口压力最小值计算结果Figure 5 Calculation results of minimum pressure for draft tube inlet

从图4和图5中亦可见:双机同甩组合工况时,同一流道中的两台机组其压力极值并不相等,如HP电站1号流道中1号机组100%Pe、2号机组60%Pe时双机同甩所获得的1号机组蜗壳进口压力最大值与2号机组100%Pe、1号机组60%Pe所计算出的2号机组蜗壳进口压力最大值并不相等,其原因主要是流道差异导致。

3 引发问题

从第二节分析结果可见,虽然某些抽水在双机同时甩特定负荷组合时存在风险。甩负荷时,尾水锥管内必然存在空化[11,12],空化至一定程度则将产生水柱分离-弥合现象[13],造成机组抬机等事故,因此必须控制尾水管进口压力。

NB/T 10072—2018《抽水蓄能电站设计规范》[6]和水电水利规划设计总院发布的《关于印发水电站输水发电系统调节保证设计专题报告编制暂行规定(试行)的通知》(以下简称《暂行规定》)是我国抽水蓄能电站设计的根本遵循,其中NB/T 10072—2018规定了调节保证的设计工况,而《暂行规定》则给出了蜗壳进口压力和尾水出口压力的修正方法。NB/T 10072—2018中所推荐的“一管两机”双机同甩工况调节保证计算只包含双机同甩额定负荷,未明确指出需要对双机同甩负荷的组合工况进行计算。而根据HP电站计算结果,尾水进口最小压力并不发生在双机同甩额定负荷工况,根据HMF电站计算结果,蜗壳进口压力和尾水进口压力极值均不是发生在双机同甩额定负荷工况。因此,需要对NB/T 10072—2018标准进行修订,明确在电站设计阶段,必须对不同水位组合下双机同甩不同负荷组合工况进行计算,以确保所设计电站运行安全可靠。

由于我国早期电站均存在相继甩负荷不能满足要求的问题,此时双机同时甩负荷成为关键控制工况。从一管两机型式电站实际运行而言,同一水力单元中每台机组不同负荷运行已成为常态,双机同甩不同负荷的组合工况发生的概率远大于双机相继甩负荷,而早期电站设计时普遍对双机同甩额定负荷工况进行校验,未对不同负荷的组合工况进行校验,因此实际运行时某些特定电站可能存在极大隐患。故应对我国采用共水力单元的一管多机型式抽水蓄能电站进行重新复核,以期找到最危险的组合工况,避免在此组合工况下运行,降低电站安全风险。

对于运行电站,从HP电站和HMF电站计算结果看,在双机同时甩特定组合工况时,尾水进口压力已经接近危险状态中,在现有导叶关闭规律前提下,需采取特定运行措施以避免双机同甩时尾水管发生水柱分离-弥合现象。

由于调试抽水蓄能电站普遍进行“一管多机”同时甩负荷试验[13,14],而实施时普遍为每台机组带同等负荷,从低负荷向高负荷甩起,其本意是从低风险向高风险方向依次执行,然而存在偏离这一风险原则的可能。而从HMF电站计算结果看,对于特定电站这种试验实施方式应当改变。此时,应在水力过渡过程计算的指导下合理确定“一管多机”同时甩负荷的工况点。这点对于目前正在调试电站尤为重要。

十三五期间我国开工建设了大量抽水蓄能电站,2015年开工了安徽金寨、山东沂蒙、河南天池等6座抽水蓄能电站,2016年开工了陕西镇安、辽宁清原等5座抽水蓄能电站,2017年开工了河北易县、浙江宁海等6座抽水蓄能电站,2018年开工浙江衢江、河北抚宁等5座抽水蓄能电站,2019年开工了山西垣曲、安徽桐城等4座抽水蓄能电站。这些电站普遍采用一管多机式设计方案,在基建电站转轮水力开发完成的情况下,当对调节保证进行计算时,必须对多机同甩组合工况进行校核,以寻求最佳导叶关闭规律,避免蜗壳进口压力超过设计保证值,以及尾水管进口断面出现水柱分离-弥合现象。

上述问题的出现,对目前设计院、主机制造单位和第三方科研院所等高校调节保证计算提出了新的要求。对特定电站而言,需要加强双机同时甩负荷组合工况的校核,在机组水力过渡过程报告中增加不同水位组合下双机同甩不同负荷组合工况的数值仿真,重新评估双甩下的机组安全性,而不仅仅只计算不同水位组合下的双机同甩额定负荷工况。

4 结论

本文在SIMSEN软件平台上,针对三座抽水蓄能电站不同的水力单元及机组进行建模,探讨了“一管两机”型式下双机同时甩不同负荷工况下的蜗壳进口最大压力和尾水出口最小压力的分布情况,获得以下结论:

(1) 对于某些抽水蓄能电站,双机同时甩负荷时,蜗壳进口最大压力和尾水进口最小压力并不出现在双机同时甩额定负荷工况。

(2) 应研究蜗壳进口最大压力、尾水进口最小压力与导叶关闭规律、机组全特性曲线、流道水力参数等因素的影响关系,以有效指导调节保证计算。

(3) 在运抽水蓄能电站需校核双机同时甩不同负荷时的调节保证参数,以指导电站优化运行。

(4) 在建电站调节保证参数优化时需充分考虑双机同时甩不同负荷工况,导叶关闭优化应考虑这些工况。

(5) 调试电站在“一管两机”同时甩负荷试验实施前应根据水力过渡过程计算结果合理选择负荷点。

(6)建议修订NB/T 10072—2018,明确“一管两机”型式抽水蓄能电站调节保证的基本设计工况应包含双机同时甩不同负荷的组合工况。