制备金属铪的新进展

2020-07-10梁晓楠严红燕贾雷

梁晓楠,严红燕,贾雷

(华北理工大学冶金与能源学院 现代冶金技术教育部重点实验室,河北 唐山 063009)

金属铪是一种具有高温抗腐蚀性、突出的核性能和优良的加工性能的过渡金属,是原子能工业的重要材料[1]。铪的热中子捕获截面大,是较理想的中子吸附体,所以可作为原子反应堆的控制棒和保护装置[1-2],美国的第一艘核动力潜艇的反应堆就首次用铪作为控制棒。此外铪丝在工业生产中的等离子切割工艺上具有十分广泛的应用[3]。而且近年来美国科学家一直在研发一种有巨大杀伤力的武器—“铪弹”[4]。随着我国的核电工业的发展,对金属铪的需求不断增大,这就需要更精湛的铪的制备工艺。

1 锆铪分离制备金属铪

自然界中的金属铪通常是与锆共生的,两者的化学性质活泼且相似,因此分离它们十分困难,目前锆铪分离的技术有很多种,主要有火法分离和湿法分离两大类[5]。

1.1 火法分离锆铪

火法分离法已有十几种,可大致分为以下三大类:

(1)利用金属及其化合物、合金的性质差异分离[6]。该类分离法是根据金属的熔沸点在液态金属相中反应性的巨大差异来实现分离的。对于金属锆和铪来说,可以根据它们化合物稳定性的差异实现分离。例如MEGY J A[7]工艺就是利用锆铪带正电性差异实现锆铪分离的,利用的是熔盐和金属间的置换反应。为了改善MEGY工艺[7],XIAO Y等[8]开发了一个具有可以在较低温度下存在较高热力学分离电位的净化过程的新型工艺,目前在实验室该工艺的Hf的去除率高达99%,高分离系数为640。

(2)利用四氯化物的相对挥发性差异分离。金属锆和铪的物理特性非常接近,但其四氯化物的蒸气压不同,挥发性也有较大差异,因此可用分馏法分离。例如锆铪熔盐精馏法,就是利用HfCl4与ZrCl4在熔融盐—铝氯酸钾中饱和蒸气压存在的较大差异实现分离的。此方法减少了化学试剂的使用,降低了污染,缩短了分离流程,还可以实现直接与金属还原工序连接[5-6],但对设备材料要求高,投资大,适合大型工厂使用。

(3)利用金属电化学特性的差异分离。金属锆铪的还原电势存在较大差异,所以可利用电化学法进行分离,但在728 k下,Zr4+/Zr和Hf4+/Hf的还原电势分别为1.86、1.88 V,两者接近,影响锆铪的高效分离。KIRIHARAT[9-10]等利用此方法研究了锆铪分离电解工艺,并生产出了核级ZrCl4,但操作复杂,产品回收率低,目前只在实验室完成过,还没有在工业上实施[6]。

1.2 湿法分离锆铪

湿法分离锆铪的工艺主要有分步结晶法、MIBK法、TBP法、TOA法、改进的N 235-H2SO4法等[5]。主要的工业湿法分离如下:

1.2.1 MIBK法

甲基异丁基酮(MIBK)-硫氰酸铵(NH4CNS)法是美国研究开发一种锆铪分离方法[4],并在20世纪70年代以前广泛应用于国际上,它是依据Zr4+和Hf4+与SCN-离子络合能力的不同优先萃取出铪,锆留在水相中,从而实现锆铪的分离。但此工艺存在以下问题:MIBK易挥发,气味大,因此工作环境较差,此外由于MIBK在水中的溶解度较大,溶剂的耗费大,排出的水污染也比较大[11]。

江西晶安高科公司[11-12]优化了萃取槽结构,直接以氯氧化锆为萃取原料,设计了MIBK +萃取剂L双溶剂萃取法制备工艺,制备了原子级氧化锆和氧化铪,此方法的特点在于可以萃取高浓度、低酸度的锆料液,降低萃取剂的浓度,减慢了HSCN的分解,流程废水减少,改善了生产环境,一定程度上解决了三废的问题[11,13]。

1.2.2 TBP法

TBP是密度与水相近、粘度较大的无色透明液体,且不与酸和碱发生反应。它是根据Zr4+和Hf4+与NO3-和Cl-络合物稳定性的不同优先萃取锆,优点是萃取容量大,锆铪分离因数高,萃取设备产能大,缺点是萃取时分相困难,混酸容易腐蚀设备,并存在TBP乳化等问题,影响操作[5,14,15]。

林振汉[15]通过试验研究发现造成TBP乳化的主要因素是原料中硅的含量,当硅的含量低于0.2g/L时就不会发生乳化现象。中国核工业集团二七二铀业有限公司[16]开发出了TBP + HCl+ X分离锆铪新工艺,该工艺在原来的基础上解决了混酸体系易腐蚀设备和TBP易乳化等问题,使锆的回收率达99%以上。

1.2.3 TOA法

TOA法[17]是1971年日本的矿业公司继MIBK和TBP法之后提出的一种新的锆铪分离工艺。该工艺以硫酸为介质,三辛胺为萃取剂(使用时需要用煤油对其进行稀释),同时为改善其分组并防止第三项的产生,选用脂肪醇作为改良剂,在H2SO4体系中优先萃取锆,分离系数达8 ~ 10。具有放射性物质可集中处理,设备简单,投资低,污染小等优点,但存在锆铪萃取饱和量小,分离系数不高等问题[5,14]。鉴于TOA法的局限性,侯嵩寿等[18]以添加剂伯醇β-A 1416代替仲辛醇;用低酸料液代替高酸料液;降低N 325的浓度等对N 235工艺进行改进,经过小型连续型工业试验发现,改进的N 235工艺可使产品纯度升高,锆的萃取率升高,并且具有萃取分相好、产能大、易操作、污染小等优点[19]。

相对火法分离的设备要求和操作等方面湿法分离在环境、生产效率和操作上更具可行性。

2 铪制备

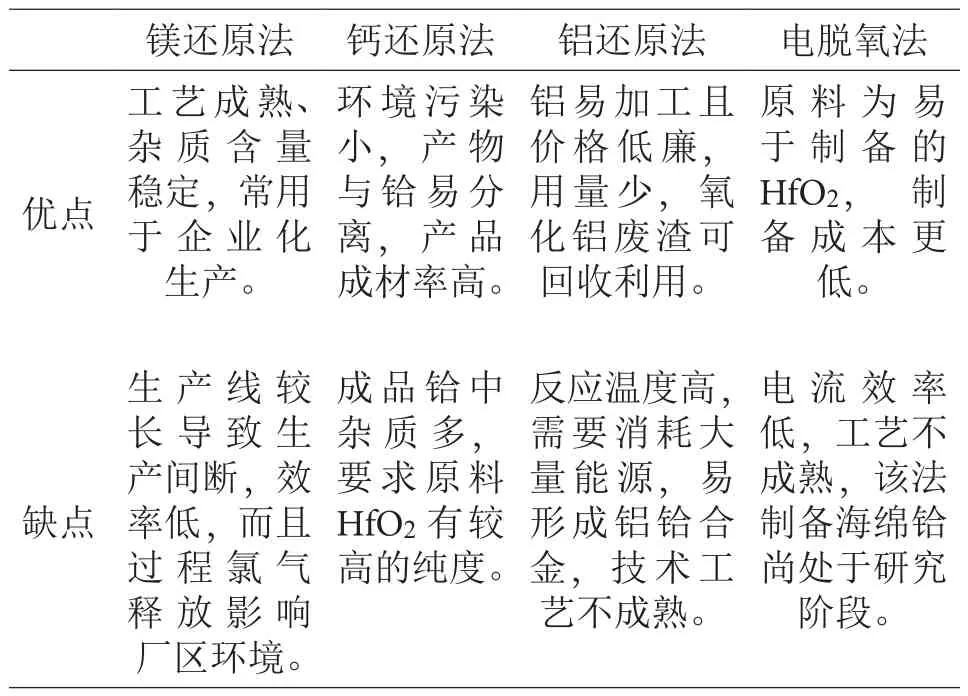

2.1 镁还原法

镁还原法(Kroll法)是由卢森堡科学家W.J.克劳尔发明的,最开始是还原四氯化钛制取海绵钛的工艺[20],后来逐渐被应用于其他金属的还原如:钛、铪、锆、铍、铀等金属,镁还原法还原四氯化铪反应方程式为[21]:

Kroll法制备海绵铪需经过HfCl4的制备、提纯、还原和真空蒸馏这4个步骤[11]。1954年,Holmes等[20]用镁还原制备锆的设备制备出了纯度不高的海绵铪。1960年,Gerald等[20]将氧氯化铪、二氧化铪及气态的四氯化铪在一定条件下反应得到氯化铪,再经金属镁还原得到了氧含量为600×10-6的海绵铪[21-22]。

镁还原法是在工业生产海绵铪的主要方法,产品质量稳定,但其存在操作复杂,杂质含量较高,效率较低,污染耗能较大等问题[10]。

2.2 铝还原法

铝还原法制备金属铪是将铪的氧化物在一定的条件下通过铝热还原制得铪铝合金[23],然后再将铪铝合金脱除铝和其他残余杂质得到较纯的金属铪[21-22]。主要发生的化学反应:

铝还原法具有易加工,原料价格低廉,用料少等优点,但存在所需温度高,技术不成熟,能耗大等问题,还未在实际的生产生活中应用[22]。

1965年,Gosse和Albert报道了一种制铪方法[24],将铪的氧化物与铝在高温且真空的条件下反应得到铝铪合金,然后通过脱除铝制得粗金属铪。20世纪80年代,Juneja等[25]发现了第Ⅳ族金属氧化物可通过铝还原制得其金属,并对此进行了进一步的研究。Gosse等[24,26]将铝换成硅、碳,用与铝还原相似的过程进行实验,结果均不太理想[21]。

2.3 钙还原法

Sharma等[27]通过试验发现用氢化钙和金属镁还原二氧化铪的效果不如钙,并对钙还原法进一步研究发现用作助熔剂可使残余的氧以CaO的形式存在,从而降低产品中的含氧量[21]。

研究发现NaCl可降低体系熔点,2009年,Abdelkader等[28]通过向钙还原二氧化铪体系中加入了NaCl使体系的熔点降低为504℃,从而解决了因温度过高带来的一些问题[21]。这种改进体系降低了操作温度和产品中的含氧量,过程易控制,开辟了钙还原法新的方向。

钙还原法的优点是过程易操作,回收率高,环境污染小,缺点是原料需要较高的纯度,且成品中含有较多的杂质,因此还需进一步研究[21-22]。

镁还原法 钙还原法 铝还原法 电脱氧法优点工艺成熟、杂质含量稳定,常用于企业化生产。环境污染小,产物与铪易分离,产品成材率高。铝易加工且价格低廉,用量少,氧化铝废渣可回收利用。原料为易于制备的HfO2, 制备成本更低。缺点生产线较长导致生产间断,效率低,而且过程氯气释放影响厂区环境。成品铪中杂质多,要求原料HfO2有较高的纯度。反应温度高,需要消耗大量能源,易形成铝铪合金,技术工艺不成熟。电流效率低,工艺不成熟,该法制备海绵铪尚处于研究阶段。

2.4 新型熔盐电解法

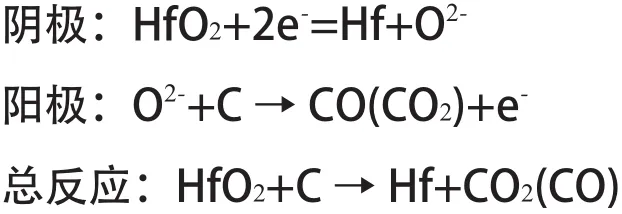

20世纪90年代末,剑桥大学的Fray等[29]通过研究发现金属氧化物可以用电化学的方法直接还原。2000年Fray等[29]在Nature杂志上首次报道了电化学直接还原金属氧化物的方法[21]。直接电脱氧法又称FFC法[22],它是用单一(混合)金属氧化物为原料而压制成的块作阴极,在高温熔盐中通过电解去除阴极中的氧从而得到含有少量杂质的金属单质(合金)的方法[29-30]。

柳旭等[21]以二氧化铪压制成的块作阴极,石墨碳棒为阳极,熔融氯化钙为电解质进行电解实验[22],阴极处发生还原反应生成金属铪,阳极则生成CO或CO2等气体。以石墨作为阳极为例,可能发生的反应为:

此方法优点是工艺流程短、能耗低、安全性好、污染小、产物纯度高且均匀,缺点是熔盐挥发严重、电流效率低、反应过程中氧的去除效率会随着含氧量的降低而降低[21-22]。

3 精炼铪

3.1 熔盐电解精炼铪

铪是负电性的稀土金属,对氢的溢出有较低的超电压,目前制备高纯金属主要的方法就是熔盐电解精炼法。该法的原理就是在电解质中通直流电,电性比铪正的元素如Fe、Ni、Mo、V等仍留在阳极上,电性比铪负的元素如Al、Si、Mg等以离子形式进入电解质,而在阴极析出精制的金属铪[11,31]。该方法使用的阳极材料与电脱氧法使用的原料截然不同,熔盐电解法使用的阳极是烧结压块后的海绵粗铪,阴极则使用相对于铪的惰性电极如:Fe、Mo或Pt等,选择卤化物熔盐体系进行精炼的好处是不但可以降低熔盐电解温度而且对于降低难以去除的间隙杂质(C、O、N)亦有益处。熔盐电解精炼铪发生的电极反应为:

阳极:Hf(粗)→Hf+4+4e-(纯)

阴极:Hf+4+4e-→Hf(纯)

总反应:Hf(粗)→Hf(纯)

柳旭[32]选择不锈钢棒作为阴极,石墨坩埚底部铺一层粗铪作为阳极,以同等摩尔比的NaCl:KCl与自制的K2HfCl6混合熔化后作电解质,控制温度低于810℃以降低由于电解质挥发而导致的铪离子浓度的变化,阴极上的单位面积上的电流值和电解质中铪离子浓度应分别控制在低于0.5 A/cm2和5.1%左右使得所得产品金属铪的粒径更大。

熔盐电解法使原料中的金属杂质含量如Fe、Cr、Mg等得到显著降低,但在实际生产中常配合其他精炼手段一起使用。

3.2 碘化精炼法

碘化精炼法是在密闭的真空容器中,使被提纯的金属与碘反应生成挥发性碘化物气体,而当其扩散到更高温度的母丝上时便会分解(例如四碘化铪的分解温度在1300 ~ 1500℃),金属则沉积在炽热母丝上,此过程中母丝不断长大(此过程要保证金属丝的温度比金属铪的熔融点低)[33]。不同材料的铪与碘蒸气的接触面积不同,沉积速率随接触面积的增大而加快,除此之外母丝的温度也会影响沉积速率,母丝温度升高,沉积速率增大。

J.c,Sehrqa等[34]曾利用不同材料得到碘化棒产品。M.L.Kotsara等[35]采用碘化精炼法制备了金属铪,得到的铪棒的直径为15 ~ 18 mm,沉积速率约为70 g/(m·h)。

此方法的优点是可将残渣加工利用,避免了海绵铪易燃的危险,有效的去除了不与碘反应的杂质,但存在生产效率低、耗能大、间歇生产等问题[4,22]。

3.3 电子束熔炼法

电子束熔炼法是在真空度为10-1~ 10-3Pa的条件下,利用高速的电子束流的动能转化而来的热能使金属熔化,同时保持熔池较高的温度,在高温高压下熔体再进行充分的脱气并除杂,最后冷凝即可得到高纯度的金属[36-38]。

Thomas[39]采用电子术熔炼法制备出了直径7.62 ~ 15.24 cm的高纯金属铪锭。我国的王华森[32]等对此电子术熔炼法进行研究发现铪的纯度取决于熔炼速度、液态金属过热度和金属熔池的表面张力。

电子束熔炼法的优点是容易实现自动化控制,安全可靠,化学成分可精确控制,缺点是设备受限,除杂效果不高,过程中有原料损耗,成本高等[4,22]。

电子束悬浮区熔也是一种区域熔炼提纯的方法,它是利用环形电子枪在原料棒上形成狭窄的熔区,熔区通过表面张力克服自身的重力,并在电子枪沿其长度方向移动时在熔区后面定向凝固,以此来实现区域提纯[40]。此方法精度高,具有较高的能量密度及电热转换率。此实验过程中分子泵所提供的清洁高真空可减少异常气体放电,从而使灯丝工作稳定可靠[45]。但存在着原料要求高和生产成本高等实际问题[4]。

4 展 望

火法分离具有可连续操作,成本低,加工效率高等优点,但需要额外提纯,而且维护成本较高;湿法分离中的溶剂萃取法具有可连续操作、分离彻底等优点,是目前各企业主要采用的方法。热还原法的工艺流程长,不能连续生产而且厂房环境也较差,现阶段FFC法是普遍希望发展的新型制备铪的方法。制备的金属铪要达到更高级别的纯度要通过熔盐电解精炼、碘化精炼和电子束熔炼等联合精炼进一步提纯。金属铪在我国已有较为成熟的生产工艺,而今后想要在铪工业领跑全世界需要科学家们投入其中。