离心压缩机闭式叶轮轴向推力的计算方法研究*

2020-07-09

(沈阳鼓风机集团股份有限公司)

0 引言

离心压缩机广泛应用于石油化工、煤化工、天然气、空分、冶金、电力、环保等领域。离心压缩机作为这些领域的心脏设备,其是否安全运行对经济效益影响巨大。如年产百万吨级的乙烯装置,离心压缩机一天停机可对用户造成千万元以上的经济损失。

推力轴承瓦温高是影响离心压缩机机组安全稳定运行的主要因素之一。

离心压缩机推力轴承瓦温高的原因很多。比如推力轴承回油不畅,平衡盘尺寸设计偏小、离心压缩机转子轴向推力预测不准确等。一般情况下,离心压缩机推力轴承瓦温高的原因主要是离心压缩机转子的轴向推力预测不准确。造成预测不准确的原因有叶轮轴向推力预测不准确、平衡气管较小导致平衡盘外侧压力偏高、叶轮口圈密封泄漏量大、平衡盘密封泄漏量过大等。其中,离心压缩机各级的叶轮轴向推力的预测是影响离心压缩机转子轴向推力预测准确性的主要原因之一。此时,准确预测离心压缩机各级叶轮的轴向推力成为影响离心压缩机机组安全稳定运行的重要保障。

离心压缩机叶轮的轴向推力一般由四部分组成,如图1所示。从图1中可以知,第一部分为叶轮进口气体静压对叶轮的轴向推力。第二部分为叶轮轮盖外侧间隙气体静压对叶轮的轴向推力。第三部分为叶轮轮盘外侧间隙气体静压对叶轮的轴向推力。第四部分为叶轮进出口气体轴向动量变化对叶轮产生的轴向推力。这四部分轴向推力中,第一和第四部分的预测准确性相对较高。因此,国内外相关学者主要关注叶轮轮盘、轮盖外侧间隙气体静压对叶轮的轴向推力。叶轮轮盘、轮盖外侧间隙气体静压对叶轮的轴向推力的准确预测核心在于叶轮轮盘轮盖外侧的压力分布的准确预测,即离心压缩机叶轮外侧间隙内的流动的准确预测。而叶轮外侧间隙内的流动问题则类似于旋转圆盘周围的流动问题。旋转圆盘周围的流动问题研究最早可以追溯到1921年Von Karman采用相似变化的方法对静止流体中单个旋转圆盘附近湍流边界层产生的力矩问题的研究[1]。随后,Cochran[2]则采用数值积分方法计算出该问题更精确的值。Daily和Nece[3]对封闭腔体内旋转圆盘周围间隙流场进行了实验,并将间隙流动分为层流边界层分开型流动、层流边界层混合型流动、紊流边界层分开型流动、紊流边界混合型流动四种类型。并认为当以圆盘直径为特征长度的特征雷诺数Reref≥3×105时,旋转圆盘和静止壁之间的间隙内的流动处于紊流状态。

图1 离心压缩机叶轮压力分布示意图Fig.1 Schematic diagram of pressure distribution of shrouded impeller in a centrifugal compressor

以上和旋转圆盘相关的研究采取的均是理论近似或者试验方法。随着数值计算方法及计算机硬件水平的提高,越来越多的学者采用数值方法对旋转圆盘周围流动进行模拟,并将之扩展到离心压缩机叶轮外侧间隙流动的研究。Chew和Vaughan[4]应用各向同性的混合长度模型预测了旋转圆盘系统中的流动。Morse[5-6]提出了低雷诺数紊流修正模型用于计算旋转腔体和封闭间隙内没有过流的诱导流动问题。闻苏平等[7-9]将文献[6]中提出的低雷诺数紊流修正模型应用于离心压缩机叶轮外侧间隙的流动模拟中,得到计算轴向力的过程中,必须考虑离心叶轮外侧间隙内泄漏气体的流动,同时要考虑泄漏气体流量的大小和流动方向、间隙轴向宽度、旋转雷诺数等因素的影响。北京化工大学王维民等[10]考虑叶轮轮盘轮盖侧间隙的影响,建立了叶轮间隙和迷宫密封的整体模型,并充分考虑了叶轮两侧密封对轴向推力的影响。但闻苏平和王维民等学者模拟离心压缩机叶轮轴向推力时,均对实际模型进行了大量的简化。

为了更加准确的预测离心压缩机叶轮的轴向推力。本人采用数值模拟的方法对某离心压缩机带轮盘、轮盖外侧及密封的流动进行了数值模拟,获取叶轮轮盘轮盖外侧静压的分布并进行试验验证。在此基础上,提出了一种离心压缩机闭式叶轮轴向推力的计算方法。该算法考虑了叶轮种类、叶轮转速、叶轮直径、介质种类等因素的影响。

1 静压分布的仿真预测及试验验证

1.1 研究对象及网格模型

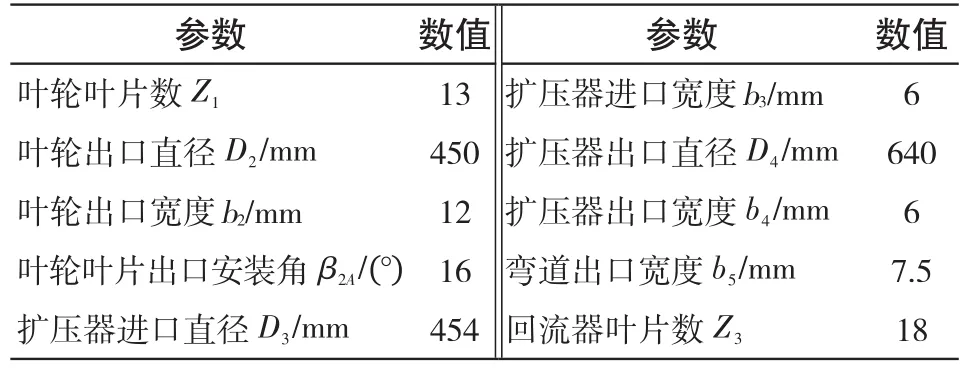

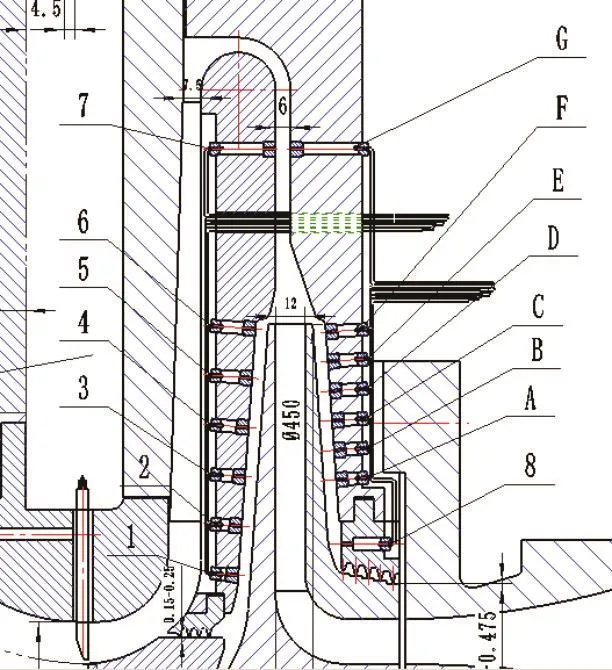

本文以某小流量系数模型级A为研究对象,模型级A由二元闭式叶轮、无叶扩压器、弯道、回流器构成。该模型级的设计点流量系数为0.01,机器马赫数为0.8,轮盖侧间隙大小为0.5mm,轮盘侧间隙大小为0.15mm,运行介质为空气。表1为模型级A的主要结构参数。模型级A的子午图如图2所示。

表1 模型级A主要结构参数Tab.1 Main structural parameters of the model stage A

图2 模型级A子午图Fig.2 The meridional section of the model stage A

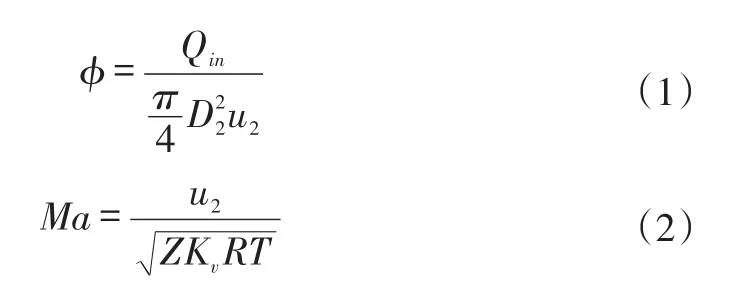

本文中流量系数φ的定义采用公式,叶轮机器马赫数(下文简称机器马赫数)的定义采用如下公式(1)和(2)所示

式中,u2为叶轮周速,m/s;D2为叶轮外径,m;Qin为叶轮进口体积流量,m3/s;Z为压缩系数;Kv为容积定熵指数;R为气体常数;T为当地(叶轮进口)温度,K。

为了准确获得模型级A叶轮轮盖、轮盘外侧的压力分布,在建立几何模型时对轮盘轮盖外侧的形状以及叶轮轮盖、轮盘处的密封均进行了建模,整个建模过程中对实际流道区域做了很少的简化。为了减小叶轮出口与轮盘轮盖之间的插值误差,将轮盘轮盖直径增加了2mm,叶片大小及位置保持不变,经过这样处理后,后续生成的网格能保证叶轮出口与叶轮轮盘及轮盖进口处的网格之间能够保证完全匹配,减小插值误差。

采用分块结构化的方法对模型级A生成高质量网格。为减小交界面处的插值误差,划分网格时尽量使交界面处网格均匀分布并使交界面两边的网格在各个方向上网格分布基本一致。为了准确获取固体壁面的压力,在壁面处设置了边界层网格,以保证在计算过程中所有靠近壁面的第一层网格均落在粘性底层,即Y+值在11.63以下,同时保证靠近壁面第一层网格的Y+绝大部分在1以下。边界层第一层网格厚度为0.01 mm,边界层网格最小正交性16.3,最大长宽比1 699,网格节点总数:7 151 113个。流场计算网格如图3和图4所示。

图3 模型级A单通道网格模型Fig.3 Single-channel grid model of Model A

图4 模型级A网格子午投影图Fig.4 Grid meridian projection of Model A

1.2 数值方法及边界条件

湍流模型选用Spalart-Allmaras方程。为减小数值扩散引起的误差,密度、动量、湍动能、湍流耗散率、扩散项和能量对应的输运方程的对流项均采用二阶中心差分格式进行离散。采用空气作为介质进行分析,气体状态方程采用理想气体状态方程。取空气比热容c=1 006 J/(kg·K),定容定熵指数kv=1.4,分子量M=28.966 g/mol,粘性采用Sutherland Low计算,其计算公式如公式(3)和(4)所示。

式中,μinf=1.716×10-5Pa·s;Tinf=293.111 K,Tsuth=110.555K。

进口边界条件设定为进口总温、总压。出口边界条件为质量流量。壁面边界条件设置为固定壁面、绝热、无滑移。

流动计算的收敛标准为连续的500步计算中,效率最高与最低值的绝对差值小于千分之一,进出口质量流量偏差小于千分之五。

1.3 静压分布的试验验证

为验证前文数值计算结果的准确性,采用试验方法对仿真结果进行了验证,对仿真结果和实验结果进行了对比分析。

叶轮盘、盖侧间隙静压测量采用壁面开孔取压方式测量,在叶轮盖侧及盘侧外侧间隙壁面(右侧板及叶盘壁面)分别沿径向各均布6个取压孔,孔径为1mm,采用金属毛细管将静压引出机壳外,再利用胶管引入差压传感器。图5为模型级A试验装置及静压测点布置图。图6为壁面静压测孔示意图。详细测试方法参见文献[14]所示。

图5 模型级A试验装置及静压测点布置图Fig.5 Layout of test rig and static pressure measuring points of model stage A

图6 模型级A静压测孔示意图Fig.6 Schematic diagram of static pressure measurement of the model stage A

试验测量了设计机器马赫数0.8下A,B,C,D,E五个流量工况下测点位置静压,A,B,C,D,E五个工况点流量逐渐减小。其中工况B为模型级A的设计工况点。并与CFD分析结果进行对比。图7为模型级A性能曲线,图7(a)、(b)分别为模型级a在不同机器马赫数下的多变效率与能头系数的相对值。从图7可以看出,CFD性能曲线与试验曲线吻合较好。

图7 模型级A性能曲线Fig.7 Performance curves of model stage A

为了便于对比,横坐标为径向位置的静压p与叶轮出口静压Pimpout比值,纵坐标为径向位置r与叶轮半径R2比值。对比结果由图8~图12所示。从图8~图12可知,流量工况下,CFD模拟的轮盘和轮盖外侧无量纲静压随无量纲半径的分布和试验结果十分接近,在一定程度上验证了CFD模拟结果的准确性。

图8 流量A下叶轮轮盘和轮盖外侧静压结果对比Fig.8 Comparison of static pressure distribution of outside of shroud and hub between CFD and test at flow rate A

图9 流量B下叶轮轮盘和轮盖外侧静压结果对比Fig.9 Comparison of static pressure distribution of outside of hub and shroud between CFD and test at flow rate B

图10 流量C下叶轮轮盘和轮盖外侧静压结果对比Fig.10 Comparison of static pressure distribution of outside of hub and shroud between CFD and test at flow rate C

图11 流量D下叶轮轮盘和轮盖外侧静压结果对比Fig.11 Comparison of static pressure distribution of outside of hub and shroud between CFD and test at flow rate D

图12 流量E下叶轮轮盘和轮盖外侧静压结果对比Fig.12 Comparison of static pressure distribution of outside of hub and shroud between CFD and test at flow rate E

2 轴向推力计算方法设计

离心压缩机闭式叶轮轴向推力一般分为四个部分进行计算。

公式(5)中,F1为叶轮进口气体静压对叶轮的轴向推力;F2为叶轮轮盖外侧间隙气体静压对叶轮的轴向推力;F3为叶轮轮盘外侧间隙气体静压对叶轮的轴向推力;F4为叶轮进出口气体轴向动量变化对叶轮产生的轴向推力。一般来说F1,F2,F3,F4可以采用如下计算公式进行计算。

式中,p0(r)为叶轮沿径向的静压分布;pfs(r)为叶轮轮盖外侧静压沿径向分布;pfh(r)为叶轮轮盘外侧静压沿径向分布;P0为叶轮沿径向的最大静压,Pa;P1u为叶轮口圈密封部分的静压,Pa;Qm,Vzin,Vzout分别为叶轮的质量流量,kg/s;叶轮进口气流轴向速度,m/s;叶轮出口气流轴向速度,m/s;Dj,D1d,D1u,D2,Dm为结构参数,cm,见图13。

图13 叶轮结构参数Fig.13 Impeller structure parameters

模型级A轮盘轮盖外侧静压的CFD与试验测试结果表明采用CFD方法能够较为准确地模拟叶轮外侧的静压分布。考虑到实际工程应用过程中,不可能对机组的每个模型级、所有工况都进行CFD分析。由于叶轮无量纲静压的分布及叶轮内动量的变化受叶轮结构型式及运行工况的不同而不同,本文结合相似原理等离心式压缩机基础理论[12]研究了叶轮型式、叶轮流量系数、叶轮转速、叶轮直径、实际运行流量和介质种类等对闭式叶轮轴向推力的影响,提出一种新的离心压缩机叶轮轴向推力计算方法,该方法详细说明如下。

2.1 轮盘、轮盖外侧静叶分布的处理

对于CFD预测获得的静压分布结果,采用三次多项式对数据点进行拟合。

2.2 叶轮型式的影响

对于叶片型线相同或基本相似的模型级,在相同机器马赫数下,各自高效点流量下能头相近。因此在相同直径、相同机器马赫数情况下,相同进气压力并处于各自高效点流量下,叶轮进出口速度三角形相近,叶轮出口压力也相近。此时可以假设叶轮轮盘轮盖外侧间隙流动相似,因而叶轮轮盘轮盖外侧壁面的压力分布规律相近。同时,在相同的相对流量(叶轮流量和高效点流量的比值)下,模型级叶轮轮盘轮盖外侧壁面的压力分布规律也近似相同。因此,将各模型级进行分类,选取叶片型线相同或基本相近的模型级做为一个系列模型级,并在研究中针对每一系列选取一套模型级进行仿真研究,获取轴向推力计算所需的静压分布。

2.3 叶轮流量系数

对于同一系列的模型级,各自高效点的流量系数通常不同,流量的变化会直接关系到叶轮进出口轴向动量的变化进而影响叶轮的轴向推力。因此需要对上文中F4一项进行修正。

对离心压缩机而言,一般叶轮出口轴向速度Vzout很小可以忽略。因而式可简化为:

结合公式(1)和(2)中对流量系数和机器马赫数的定义及气体状态方程,上式可扩展为:

式中,φ1为叶轮的实际流量系数;Pin为叶轮进口静压,Pa;Ain为叶轮进口截面积,m2。

针对同一个系列模型级,选取所研究叶轮在某一特定流量系数、直径、机器马赫数和特定介质下高效点流量下的进出口气体轴向动量变化对叶轮产生的轴向推力作为参考,根据相似原理,则其它叶轮在高效点上进出口气体轴向动量变化对叶轮产生的轴向推力为:

对于同一系列的模型级,由于叶片型线基本相同,在相同直径、相同马赫数、相同进气压力和相同的相对流量下,叶轮进口速度Vzin近似相同。因而,同一系列叶轮在相同相对流量下,为定值,式可简化为:

对于同一个叶轮,由式可知,在其它流量系数下的进出口气体轴向动量变化对叶轮产生的轴向推力与流量系数的平方成正比。因此,对其它流量系数下进出口气体轴向动量变化对叶轮产生的轴向推力可表示为:

式中,φ1BEP为叶轮高效点的流量系数;φ1BEPref为参考叶轮高效点的流量系数;D2为叶轮直径,m;D2ref为叶轮的参考直径,m;Maref为叶轮的参考机器马赫数;Pinref为叶轮的进口参考静压,Pa;Kvref为容积定熵指数的参考值;F4BEPref为叶轮进出口气体轴向动量变化对叶轮产生的轴向推力的参考值,kgf。

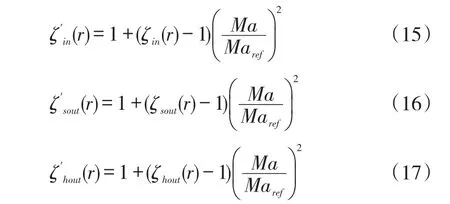

2.4 叶轮转速影响

对于离心压缩机模型级而言,当叶轮直径、进口参数以及介质组分确定后,机器马赫数的大小直接反应了叶轮转速的大小。对闭式叶轮的轴向推力计算,叶轮转速主要影响了叶轮轮盘、轮盖外侧的压力分布情况。由轮盘、轮盖外侧间隙流体压力与离心力的平衡关系可知,叶轮轮盘轮盖外侧的压降和间隙中气体的旋转角速度平方成正比,因此,采用下列公式对轮盘轮盖外侧壁面的压力分布进行修正:

2.5 叶轮直径的考虑

由离心压缩机相似理论可知,在相同流量系数、相同机器马赫数条件下,不同直径的叶轮流动相似。此时,叶轮轮盘、轮盖外侧静压分布相同。因此,本文采用将叶轮轮盘、轮盖外侧的静压分布与直径的关系进行归一化处理,即处理成轮盘轮盖的相对静压分布(P(r)/P(R2))与相对直径(r/R2)的关系。

2.6 运行流量的考虑

叶轮在不同运行流量下,轮盘、轮盖外侧的静压分布是不同的。一般来说,离心压缩机通常在叶轮高效点对应流量系数的±10%范围内运行。因此,本文在进行数值模拟时,同时计算了90%、100%和110%高效点的流场,获取相关的静压分布及对应的轴向推力。当叶轮在小于90%高效点流量下运行时,轴向推力的计算采用90%高效点流量下的压力分布;当叶轮在90%~110%高效点流量下运行时,采用100%高效点流量下的压力分布;当叶轮在大于110%高效点流量下运行,轴向推力的计算采用110%高效点流量下的压力分布。

2.7 介质种类的考虑

对于不同介质,本文中考虑采用容积定熵指数kv对叶轮进出口气体轴向动量变化对叶轮产生的轴向推力影响进行修正,最终修正结果见上文公式。

综上,根据公式和文中2.1~2.7部分的论述,轴向推力的最终计算方法可表示为:

上式中,p0为叶轮进口静压,Pa;pf为叶轮出口静压,Pa;βout为轮盖外侧间隙进口静压修正系数,文中取0.96;γout为轮盘外侧间隙进口静压修正系数,文中取0.97;其他参数在前文中均有提及。

3 轴向推力计算方法的试验验证

3.1 模型级A轴向推力验证

为验证本文新设计的轴向推力算法预测结果的准确性,对模型级A在设计马赫数下五个工况点的性能曲线的轴向推力进行测量。并将测量结果和本文提出的轴向推力算法的计算结果进行对比如图14和表2所示。

图14 轴向推力预测结果与试验结果对比图(Mu2=0.8)Fig.14 Comparison of axial thrust between prediction results and test results(Mu2=0.8)

表2 轴向推力预测结果与试验结果对比表(Mu2=0.8)Tab.2 Comparison of axial thrust between prediction results and test results(Mu2=0.8)

3.2 某机组轴向推力试验验证

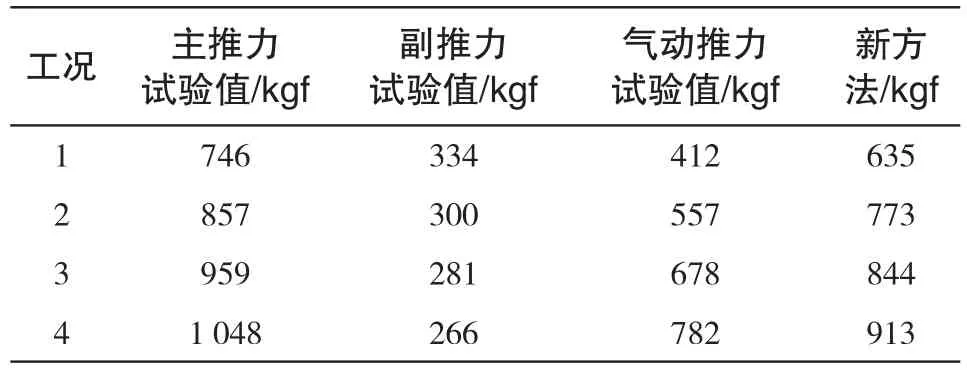

采用该方法对某机组进行轴向推力测试并与新方法的计算结果进行对比。该机组包含7级450mm直径的叶轮。该机组的子午如图15所示。该机组进行厂内代用气体的热力性能试验时加入轴向推力的测量。本试验采用N2为代用气体进行闭式循环性能试验,压力和温度测点的位置严格按照ASME PTC-10标准布置,流量孔板严格按照孔板安装要求进行安装。在轴向推力测量试验中,采用从Kingsbury公司整体购买的带有传感器的推力瓦块(共六组,推力瓦块结构见图16)替换现有瓦块,在推力轴承的主推力侧和副推力侧各布置三组,带传感器的推力瓦块与不带传感器的推力瓦块间隔布置,具体布置方式见图17。数据采集系统为DEWE43A以及其自带的数据采集分析软件DEWESoft。试验现场如图18所示。

图15 某离心压缩机子午图Fig.15 The Meridional section of the centrifugal compressor

图16 带推力传感器的瓦块Fig.16 Thrust bearing pad with force sensor

图17 推力瓦块布置方式Fig.17 Layout of the thrust bearing pad

图18 试验现场图Fig.18 The testing site

从表3可以看出,该机组推力轴承上受到的力不仅仅有主推力瓦上的主推力,还有副推力瓦承受的副推力,新方法所得的气动推力与试验值,所测的各工况点最大推力差别仅223kgf,吻合良好。而机组推力轴承能够允许的轴向推力的偏差可达2 500kgf。因此,新的轴向推力计算方法所得的推力预测结果能够保障该机组的安全运行。同时,该机组的测试表明,推力轴承上承受的副推力与气动推力的比值也较大,也值得关注。

表3 某离心压缩机机组轴向推力测量结果与试验结果对比Tab.3 Comparison of axial thrust between prediction and test results of a centrifugal compressor

4 结论

本文考虑了叶轮型式、叶轮流量系数、叶轮转速、叶轮直径、实际运行流量和介质种类等对闭式叶轮轴向推力的影响,提出一种新的离心压缩机叶轮轴向推力计算方法。并通过某模型级轮盘轮盖外侧静叶及轴向推力试验,以及某机组的轴向推力试验对新的轴向推力方法进行试验验证。得到如下结论:

1)该方法所用的叶轮轮盘轮盖外侧的静压分布与试验所得的静压分布规律基本相同。

2)某模型级的轴向推力试验表明新方法能够较为准确的预测该模型机的轴向推力。

3)某机组的轴向推力试验表明新方法能够较为准确的预测该机组的轴向推力。

4)某机组的测试表明,推力轴承上承受的副推力与气动推力的比值也较大,也值得关注。