双级离心通风机设计与分析

2020-07-09

(重庆通用工业(集团)有限责任公司)

0 引言

离心通风机作为耗能产品广泛用于众多行业,高参数、高性能、高可靠性、低噪声和小体积是今后通风机的发展方向,开发高效率的产品对于保护环境,节约能源意义重大。双级离心通风机较同型号的单级离心通风机的压升大,又比两台单级离心通风机串联在一起工作体积小、节省安装空间、降低加工制造成本和运行能耗。同时,双级离心通风机一定程度上可填补单级离心通风机风量和风压匹配使用的空档,还可适用于风机的优化改造项目,对我国工矿企业的节能减排有重大的意义。

虽然国内外的一些企业生产过双级离心通风机,但是对双级离心通风机整机内部流动的研究系统公开发表的文献比较少,因此,掌握双级离心通风机的设计方法、内部流动特点与规律、风机第一级出口与第二级进口连接弯管的流动特性、失速问题,对设计出高参数、高性能和高可靠性的双级离心通风机具有重要意义。

本文以设计的双级离心通风机为研究对象,使用商用CFD软件,采用经过试验验证的数值计算方法对其进行整机三维不可压缩粘性流动数值计算研究[1],探索双级离心通风机内部流动的特点与规律,对今后双级离心通风机的设计具有一定的参考价值。

1 方案设计

1.1 选型方案

根据相似原理[2]确定设计方案,针对具体给定的风机设计参数要求,确定该双级离心通风机的设计方案。在本文的设计中,确定风机的参数分配是关键,两级通风机相当于两台串联工作的通风机,从结构紧凑和转子动力特性稳定性方面考虑,两级通风机的压力分配按等压来分配,根据此原则对双级风机中的单级进行方案设计。设计单级方案时,依据相似设计原理中相似风机具有相同的比转速[3]来确定单级的设计方案。为了设计和制造方便,双级离心通风机采用现有成熟的机型进行模化设计,以此来选定双级离心通风机的机型和机号。

1.2 结构方案

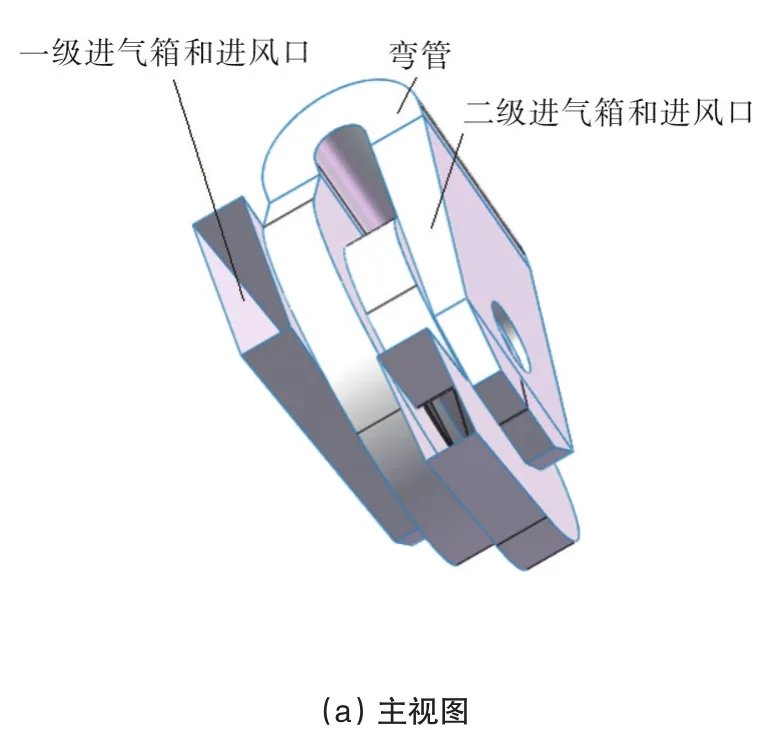

考虑到强度和尺寸,双级风机通常省掉了扩压器[4]。本文中双级离心通风机的结构是将两个型号相同的某型单吸入风机串联在一起,两级风机的蜗壳共用一个侧板,两级叶轮采背靠背的形式,共用一个主轴,两个轴承分别位于叶轮两侧,即采用F型布局,用一个等截面的半圆形弯管将第一级出口与第二级进口连接起来,弯管的结构如图1所示。

本文设计的双级离心通风机的弯管参数:弯管截面尺寸与一级出口、二级进口尺寸相同,弯管截面长度A为2 438mm,弯管截面宽度B为610mm,一级出口和二级进口中心线距离L1为1 261mm,弯管直线段L2为252.5mm,弯管内外半径之差R2-R1=B,外径R1为325.5mm,内径R2为935.5mm。后面的流场分析中,将对此结构的弯管进行讨论。

图1 弯管结构Fig.1 Bent pipe structure

本文后面将对某台采用此方案设计的双级离心通风机进行整机数值模拟,得到双级离心通风机的体积流量-全压、体积流量-功率和体积流量-效率性能曲线,通过评估此型双级离心通风机的性能[5]是否满足设计参数要求,来验证设计方案的合理可行性。

2 数值计算

2.1 计算区域及几何模型的建立

该双级离心风机结构主要包括七部分:一级进气箱和进风口、一级叶轮、一级蜗壳、弯管、二级进气箱和进风口、二级叶轮、二级蜗壳,如图2所示。

本文计算不考虑以上泄漏的影响,相对于总流量,泄漏量很小。这样处理,省去了泄漏计算工作量,提高了网格品质,改善了计算的收敛性[6]。

根据风机几何参数,利用SolidWorks软件对风机流道进行几何建模,建模结果如图2所示。

图2 风机计算域三维图Fig.2 Three-dimensional diagram of fan calculation area

2.2 网格划分

使用专业网格划分工具,采用非结构化四面体网格。对双级离心通风机进行分块建模,将每一块单独划分合适的网格,最后将每一块网格连接在一起。共分成七个部分,如图3所示。由于气流的特性在各区域会呈现出不一样,所以需要对叶轮以及蜗舌进行局部网格的加密,并在壁面边界层进行网格加密处理。控制边界层厚度,使边界层的设置符合湍流模型壁面函数[7]。整机生成的网格数约为1 197万。

图3 风机网格划分Fig.3 Fan meshing

2.3 湍流模型及边界条件

离心通风机压升低,气体流动速度小,气流马赫数低,可以认为是不可压缩流动。气流质量方程与动量方程联立求解。

本文使用商业CFD软件求解三维定常不可压Navier-Stokes方程[8]。湍流模型采用SST k-ω剪切应力输运模型,采用定常计算。控制方程的离散采用有限容积法,求解采用二阶中心差分格式,包括其中的扩散和源项。对流项用高精度格式进行离散。

风机工质为烟气,采用不可压模型,给定密度,动力粘性系数。风机整机的网格由七部分构成,采用Interface方法,将不同部分的网格连接起来,使流场信息顺利传递。

边界条件设置中,在认为气体不可压缩的前提下将进口边界给定总压,出口边界给定为质量流量;壁面为无滑移条件。将叶轮所在的区域定义为旋转,使用旋转坐标系,然后设定旋转的速度,最后将剩下的区域定义为静止;使用Frozen Rotor定义动和静的交界面,进行静止区域与旋转区域的耦合计算。

基于上述计算模型及边界条件设置[9],本文的收敛准则为:质量方程和动量方程残差为10-3量级,进出口质量流量相差小于0.1%,同时监控的全压效率值波动较小。

2.4 计算方案验证

由于试验条件的限制,本文没有对所设计的双级离心通风机进行数值计算结果与性能试验结果的对比。但为验证采用的数值计算方案的可靠性,在进行具体分析前,采用商用CFD软件对某型10D离心通风机样机进行整机三维不可压缩粘性流动数值计算,得到风机的性能参数,将数值计算结果与试验结果进行对比如表1所示。

表1 计算结果与试验结果对比表Tab.1 Comparison of numerical results and test results

可以看出计算的全压值与试验值相比最大偏差为2.97%,计算的功率值与试验值相比最大偏差为2.87%,计算的效率值与试验值相比最大偏差为1.3%,数值计算得到的性能参数比试验值偏低,这是由于试验误差导致的。但从整条性能曲线来看,趋势相似,吻合较好,性能偏差均在3%以内,说明本文采用的数值计算方案对通风机来说是有效、可靠的[10]。

3 计算结果及讨论

3.1 通风机性能

在离心通风机的设计过程中,主要考察的通风机性能参数有风机全压P、轴功率N和效率η。由数值计算得到该型双级离心风机的性能参数,表2所示,绘制为图4所示的性能曲线。图4(a)为双级离心通风机的体积流量-全压曲线,图4(b)为体积流量-功率曲线,图4(c)为体积流量-效率曲线。

由图4(a)可见,风机全压随体积流量减小而上升,但上升幅度小,曲线平坦。经过流量为116 000m3/h的工况点后,压升下降。该点可看作风机近失速点[11~12],是风机正常运行工况的左边界点。风机整机全压等于两级全压之和,且第一级全压高于第二级全压,第一级做功能力更强。在设计流量145 000m3/h时,风机全压为17 300Pa,与设计全压18 000Pa偏差3.9%,工程实际中认为3.9%的偏差在允许范围内[13],又因为本文双级风机采用模化设计,认为全压值满足设计值的要求。

表2 不同流量下的性能参数Tab.2 Performance parameters for different flow rate

图4 双级离心通风机性能曲线Fig.4 Two-stage centrifugal fan performance curve

由图4(b)可见,随着流量增大,风机功率增大,风机整机功率等于两级功率之和。且第一级功率大于第二级功率,主要是因为第一级压升较第二级大。

由图4(c)可见,风机效率在稳定工况范围内能保持在0.76以上,获得较高效率。最高效率点在174 000m3/h工况附近,整机效率达到0.805,第一级达到0.8,第二级达到0.83。

从性能曲线整体来看,风机第一级和第二级的稳定工况范围基本一致,性能相差很小,表明风机第一级与第二级之间的匹配良好,运行性能良好。所设计的双级离心通风机整机最高效率为0.805,稳定工况范围宽,两级风机的工况范围基本一致,表明本文双级离心通风机的设计方案合理。

3.2 通风机内流场分析

为了便于对比和分析,取三个典型工况点:设计工况点、近失速点、大流量工况点,对三个工况下双级风机的内部流场进行分析。图5所示为叶轮50%叶高处速度分布,图6所示为叶轮50%叶高处静压分布。

从图5(a)设计工况点一级叶轮50%叶高处速度分布、图5(b)设计工况点二级叶轮50%叶高处速度分布;图5(c)近失速点一级叶轮50%叶高处速度分布、图5(d)近失速点二级叶轮50%叶高处速度分布;图5(e)大流量工况点一级叶轮50%叶高处速度分布、图5(f)大流量工况点二级叶轮50%叶高处速度分布可见,对于两个叶轮,气体流速在叶轮进口往出口的过程中在不断增加,直到到达出口时流速达到最大。在叶轮流道中,离叶片越近流速越低,其它位置流速相对较高,而且在叶片工作面附近的流体速度比非工作面的流体速度高[14-15]。在三种工况下,双级风机叶轮内部有一定分离区,但是在近失速点时,由于产生大旋涡,部分叶道出现倒流,甚至流道被堵塞[16]。也不难看出,风机的流量越大,流动性能就越好。近失速点时第一级叶轮和第二级叶轮的整体流动情况大体一致,所以此双级离心通风机若发生失速,则第一级风机和第二级风机几乎同时发生失速。

图5 叶轮50%叶高处速度分布Fig.5 Velocity distribution at 50%blade height of impeller

从图6(a)设计工况点一级叶轮50%叶高处静压分布、图6(b)设计工况点二级叶轮50%叶高处静压分布;图6(c)近失速点一级叶轮50%叶高处静压分布、图6(d)近失速点二级叶轮50%叶高处静压分布;图6(e)大流量工况点一级叶轮50%叶高处静压分布、图6(f)大流量工况点二级叶轮50%叶高处静压分布可见,两级叶轮流道内的静压力可见范围是不同的,但其分布与单级通风机内部压力分布十分相似[17],从叶轮进口往出口方向,在一块叶片的工作面和非工作面压力值逐渐增加,但工作面的最大压力值始终大于非工作面的最大压力值,处于流道中间位置的压力低于两侧的压力。叶轮流道内压力最小值在叶片进口非工作面上,流道内压力最大值在叶片出口的工作面上[18-19]。总体来看两级叶轮内部流动规律相类似,压力变化趋势一致,逐级递增,没有明显的低压区。

图6 叶轮50%叶高处静压分布Fig.6 Static pressure distribution at 50%blade height

3.3 不同工况下弯管流场

为了便于对比分析,取三种典型工况:设计工况点、近失速点、大流量工况点时的弯管流动情况进行分析。图7(a)为设计工况点弯管速度分布,图7(b)为近失速点弯管速度分布,图7(c)为大流量工况点弯管速度分布,三种工况下弯管中都有涡流存在,近失速点时弯管中涡流面积比较小,受影响的面积也比较小,大流量工况点涡流面积最大,并且流体出现速度分层现象,可见流量越大,弯管的流动情况越差。

图7 不同工况点弯管速度分布Fig.7 Velocity distribution of bent pipe at different working conditions

由数值计算结果得出,近失速点时弯管的损失值是118Pa,压力损失系数为1.3%;设计工况时弯管的损失值是157Pa,压力损失系数为1.8%;最高效率点时弯管的损失值是222Pa,压力损失系数为2.7%,显然,随着流量的不断增加,弯管的损失不断增大,但压力损失系数都很小,能够满足性能要求,也说明设计的双级风机第一级和第二级匹配性良好。

通过分析三种工况下弯管的流动情况和损失情况,说明本文设计的双级风机采用的弯管形式是合理的,能够满足性能要求。采用这种半圆型弯管连接在一起的双级风机,结构简单,并且加工制造方便,值得推荐。

4 结论

本文探索了双级离心通风机的设计方法,并对设计的某台双级风机进行了数值分析,得到如下结论:

1)采用本文设计方案的双级离心通风机,在设计流量145 000m3/h时,风机全压为17 300Pa,满足设计要求,且整机最高效率为0.805,稳定工况范围宽,两级风机的工况范围基本一致。

2)在三种典型工况下分析了双级风机的内部流动,两级叶轮内部流动规律相类似、压力变化趋势一致、逐级递增,两级风机几乎同时发生失速,第一级与第二级之间的匹配良好,表明本文总结的双级离心通风机设计方案合理可行。

3)本文所采用半圆形弯管,结构简单,压力损失小,可以成为双级风机设计中的一种推荐形式。