离心压气机不同进气方案的数值计算验证

2020-07-09

(大连理工大学 能源与动力学院)

0 引言

国内外在离心压气机方面都进行过大量的设计和实验研究[1-3],随着计算机技术的发展,数值模拟与实验相结合的手段已经成为压气机设计的主流方式。实验研究真实可靠,但是需要很高的测试技术水平,同时耗资较大,耗时较长[4]。而数值模拟具有计算时间短,计算成本低等优势,可以大量快速的提供计算结果用来做设计依据。由于数值模拟的精度和不同湍流模型的局限性,仍然需要实验来验证数值计算的结果。由于实验台造价昂贵,制造完成以后,能为实验提供的测试进出口位置都相对固定,整个实验台能提供的轴功率和能承担的压气机尺寸都有上限。如果使用现有的实验台尽可能多的承担不同压气机的实验任务,则需要对超出实验台限制的压气机进行相似化缩放[5]和改型处理。

本文目的是通过数值模拟的手段验证在轴向进气的压气机实验台上完成径向进气的离心压气机实验任务的可行性,以此为依据再进行后续的实验研究。实验台如图1所示。图中深色线条部分即为现有实验台布局,其进气通道为固定直径的圆形管道,排气通道是叶轮出口经扩压器和回流器之后轴向排出。图2是需要进行实验的径向进气压气机流道示意图。

图1 实验台布局图Fig.1 Test rig

图2 原型机流道示意Fig.2 Flow-path of the prototype

图3 原型机计算网格模型Fig.3 Prototype mesh

图4 带回流器的计算网格模型Fig.4 Return channel mesh

本文所涉及的压气机在整体尺寸上满足实验台的最大尺寸限制,因此不需要考虑模化缩放,但是由于流道不同,如果要在图1中实验台中进行图2中压气机的实验,则需对原型机的流道做出较大的调整设计。1)原型机添加回流器与实验台对接;2)原型机改为轴向进气后与实验台对接,以此评判实验结果对原型机设计的参考价值。同时也验证径向进气压气机通过改变流道转为轴向进气的可行性。

1 原型机改型方案

原型机为一台带分流叶片和两排串列扩压器叶栅的离心压气机,工作流量5.2kg/s,压比2.5,转速14 400r/min。进气为径向圆周进气,压缩气体经扩压器后转轴向直接排出。如前文所述,要在现有实验台进行原型机实验,首先要验证添加回流器后对原型机造成能量损失的影响。

1.1 回流器设计及模型

为实现原型机出口与实验台出口的对接,需要在叶轮后面添加隔板形成回流器通道,选取原型机出口通道的高点作为回流器起始点,实验台出口探针为回流器出口位置,基于等环量法[6-7]设计回流器通道,然后根据原型机出口气流角设计回流器叶片进口安装角,回流器叶片出口角定为90°。回流器叶片通过ANSYS的Blade gen模块生成。原型机和带回流器的网格模型如图3和图4所示。

为了更好的捕捉近壁流动,同时适当的降低网格数量,本文选用的湍流模型为NUMECA Fine/Turbo中带壁面扩展函数[8]的SST(Extended Wall Function)模型,求解方程为Navier-Stokes方程。计算采用中心差分格式,四阶Rung-kutta进行时间推进。在对比计算前,对SST模型求解过程中,分别对100万,200万,300万和400万的网格数进行了网格无关性验证,证明200万左右的网格量已经可以满足求解需求。

1.2 原型机与回流器计算结果对比

原型机有三个叶片排,网格数200万,带回流器模型有四个叶片排,网格数253万,第一层网格尺度0.035mm,对应Y+值为22。边界条件为:

进口总压P0=101 325Pa,总温T0=288K

出口给定设计点流量Qm=5.2kg/s,参考压力P=245 000Pa

设定转速n=14400r/min

求解结果如表1所示。

表1 原型机与原型机增加回流器后计算结果Tab.1 Calculation of prototype and the prototype with return channel

从原型机和加上回流器之后的计算结果对比看,添加回流器后会产生一定能量损失[9],造成等熵效率和压比的降低,但是在稳定工作区区间,效率损失在0.3%以下,压比损失也在2%范围内。因此可以认定原型机通过该型回流器与实验台对接的方案具有工程意义,可以作为有效参考。

图5和图6分别是原型机和添加回流器后的模型的效率和压比特性曲线对比。两者的效率曲线在稳定工作区基本一致,添加回流器后压比有所降低,阻塞流量增加了0.8%。

图5 效率特性曲线对比Fig.5 Efficiency curve

图6 压比特性曲线对比Fig.6 Pressure characteristic curve

2 轴向进气方案与径向进气方案验证

2.1 轴向进气方案设计

如前文所述,除回流器外,原型机测量进口气流参数,则还需要实现同实验台进口的对接。因此需根据实验台设计进口通道。如果要保证对原型机不做太大调整,则需要做如图7方框中的部件,这将大幅增加实验成本,如果能将原型机流道直接改为轴向进气,则可以节约成本和时间。因此选择如图1中的实验台布局方案做验证计算,用以验证直接轴向进气方案的可行性。

图7 理想实验方案示意图Fig.7 Ideal experiment scheme

2.2 两种进气方案计算及对比

新的计算模型分别为轴向进气加回流器的计算模型(下文简称轴向进气模型)和原型机加回流器的计算模型(下文简称径向进气模型)。其中轴向进气模型网格数为236万,径向进气模型网格数为200万。仍然选用扩展壁面函数的SST湍流模型进行求解。

图8 径向进气模型网格Fig.8 Radial inlet model mesh

图9 轴向进气模型网格Fig.9 Axial inlet model mesh

边界条件为:

进口总压P0=101 325Pa,总温T0=288K

出口给定设计点流量Qm=5.2kg/s,

参考压力P=245 000Pa

设定转速n=14 400r/min

进气方向均为垂直进口截面进气。图10是模型转静子交界面示意图,除扩压器前后排叶片之间采用完全非匹配固定转子交界面外,其余均采用周向守恒交界面。

图10 模型转静子交界面示意图Fig.10 R/S surface

求解结果如表2所示。特性曲线见图11和图12。

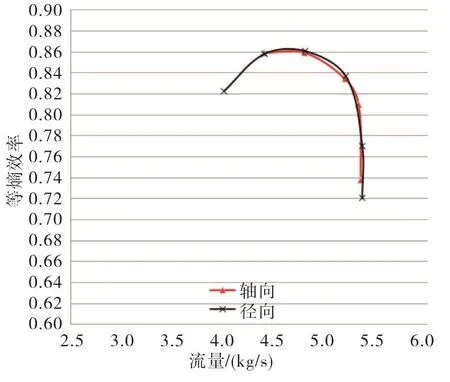

从计算结果可以看出,添加回流器之后,轴向进气方案与径向进气方案的效率特性曲线基本吻合,尤其是在稳定工作区间,重合度很高。而压比特性曲线则是轴向进气方案略低一点,但是压比损失不超过4.7%,阻塞流量增加0.26%,均在接受范围内。因此认定可以用轴向进气方案直接与实验台对接进行试验。

表2 轴向进气模型与径向进气模型结果Tab.2 Calculation of axial inlet model and radial inlet model

图11 效率特性曲线Fig.11 Efficiency curve

图12 压比特性曲线Fig.12 Pressure ratio characteristic curve

2.3 实验结果

在实际实验中,实验装置拥有更长的进气通道,且进气条件有一定的变化。实验现场大气压为92kPa,温度为292K,因此对于实验结果需要做相似性换算已得到通用特性曲线。

由于原型机实验参数是本次研究的重点和基础,因此在实验过程中我们选取了扩压器出口的截面作为出口探针的测点。实验所得曲线如图13和14所示。

图13 实验效率特性曲线Fig.13 Test efficiency characteristic curve

图14 压比特性曲线Fig.14 Pressure ratio characteristic curve

3 结果差异分析

压气机的核心部件是叶轮[10],叶轮设计的优劣对整机的性能有决定性作用。叶轮进口的气流角分布是叶轮设计的一个重要依据。如果改变进气方向而不改变叶轮设计,则可能在一定程度上影响压气机的进气状态[11-12]。下图是两种进气方案的子午流道速度矢量和流线分布。

图15 两种进气方案的速度矢量和流线分布Fig.15 The relative velocity and streamline distribution of two inlet cases

可以看出进气方案的不同对子午流道的流场整体均匀性影响不大,但是,原型机的叶轮设计考虑了进口弯道的气流方向,因此叶片前缘线与水平方向有一个83.26°的夹角,这使气流经进口弯道之后的流动方向恰好同叶片前缘垂直,从而获得最优的气动效果,保证叶片展向的气流均匀性。而改为轴向进气之后,气流受到进口收缩通道和导叶[13]的影响,在叶轮进口处同叶片前缘存在一个夹角,这造成叶片展向气流会有一定的不均匀性,因此在不改动叶轮的情况下直接将流道改为轴向进气,会造成一定的能量损失,这是轴向方案在效率和压比是均略低于径向进气方案的主要原因。

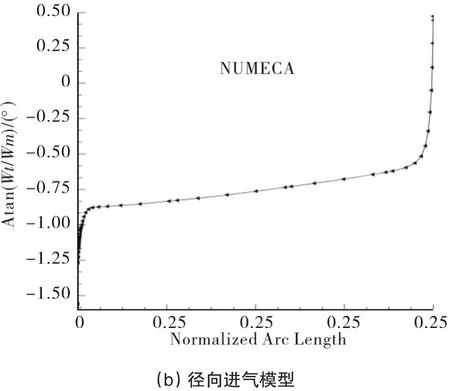

下图是两种方案的叶轮进口气流角分布和绝对速度分布。

图16 进口气流角沿叶片展向分布Fig.16 Inlet flow angle distribution along leading spread of blade

从气流角分布可以看出,在叶根到0.95叶高的范围内,两种进气方案下叶轮的进口气流角一致,进气方向的改变主要影响在轮毂部分。受轮毂一侧收缩和叶顶间隙[14-15]的双重影响,两种进气方案在叶轮进口的叶顶位置出现相反的气流角,而原型机设计的叶轮在叶顶部分针对径向进气的气流角做出优化,减小了来流冲角,这意味着轴向进气方案会在叶轮叶顶产生较大的负冲角。这就是轴向进气方案气动效率损失的主要来源。

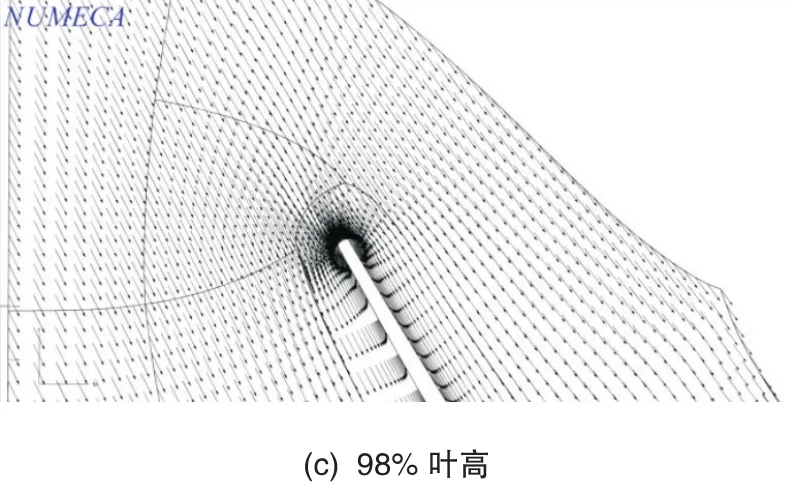

图17和图18分别展示了两种进气方案在设计工况下,沿叶高不同截面的相对速度分布,受限于图幅,只展示主叶片前缘速度矢量。可见在10%叶高和50%叶高处,两种方案的速度分布一致,在98%叶高处速度分布有较小的偏差,印证了在叶顶处出现的冲角不同,但是两种方案下叶轮内部流动整体情况一致。

图17 轴向进气方案沿叶高不同截面的速度分布Fig.17 Axial model velocity distribution along the different section of the blade height

图18 径向进气方案沿叶高不同截面的速度分布Fig.18 Radial model velocity distribution along the different section of the blade height

图19是两种方案在设计工况下子午流面的总压分布情况,可以看到因为进口方向的不同,造成轴向进气时叶轮进口压力略低于径向进气,而且轴向进气方案下,总压在扩压器出口的变化出现一定程度的不均匀现象,这也是造成轴向进气方案下压比降低的原因之一。

图19 设计工况子午流道总压分布Fig.19 Total pressure distribution of the meridian channel under the design condition

4 结论

本文通过对某径向进气压缩机流道修改的计算,验证了使用轴向进气实验台直接进行径向进气压气机实验的可行性,得到以下结论:

1)添加回流器会对压气机的整机性能造成影响,但是设计良好的回流器会将能量损失降到最低。从压力和速度分布图上可以看出,如果将温度、总压和静压的测量点从回流器出口移到扩压器的出口,也就是弯道进口位置,则可以完全回避扩压器的存在对整机性能的影响。这表明添加回流器不会对原型机实验结果造成显著影响。

2)轴向进气方案和径向进气方案的计算对比表明,直接使用轴向进气作为实验方案可以得到所需的原型机效率性能曲线和较低一点的压比特性曲线,如果在扩压器出口安装探针,则可获得与原型机一致的压比特性曲线。

3)轴向进气方案与径向进气方案所产生差异的主要来源是叶轮进口的冲角影响。如果想要进一步提高实验的准确性,可以考虑根据计算结果调整实验用叶轮叶尖的进口角。

4)根据计算结果,不改变压气机叶轮而直接改变压气机进气方向的对流道进行改向设计是可行的。

5)实验结果证明:在扩压器出口测量总压,可以直接得到原型机的实际压比,证明了结论1中回流器不会对实验造成显著影响的结论。