立式双端面磨床的全自动上下料解决方案

2020-07-09华文孝

华文孝

(湖南宇环数控有限公司,湖南浏阳,410323)

0 引言

当前玻璃薄片类零件的表面磨削加工,比如手机和手表的玻璃面板、蓝宝石面板等的表面加工,一般采用双端面立磨加工。目前,该类工件的上下料基本采用人工作业方式,但由于其生产量大、单个工件加工时间短,工人的上下料频次极高,劳动强度大,且一台磨床需2-3个工人全程在岗,导致人工成本增高、效率低下。因此,该行业众多企业希望能实现工件加工的自动上下料。

如果采用机器人配吸盘方式将工件直接放入送料盘,由于工艺要求,立式磨床的送料盘需要不断转动,待加工的产品必须准确放到送料盘的载物孔中,才能进行高效磨削,但是,目前主流机器人的放置速度很难与送料盘的速度相匹配。若采用机器人跟随送料盘上料的作业方式,则需要对软件进行二次开发,存在一定的难度,目前尚未见到成熟可靠的应用。

针对上述问题,本文介绍了一种用于玻璃面板薄片类易碎零件双端面磨床自动上下料的解决方案,该方案通过全方位考虑该类零件在磨削过程中的自动上下料问题,使得设备安全可靠,同时降低劳动强度,提高工作效率,一人可以照看多台设备。

1 系统结构及工作原理分析

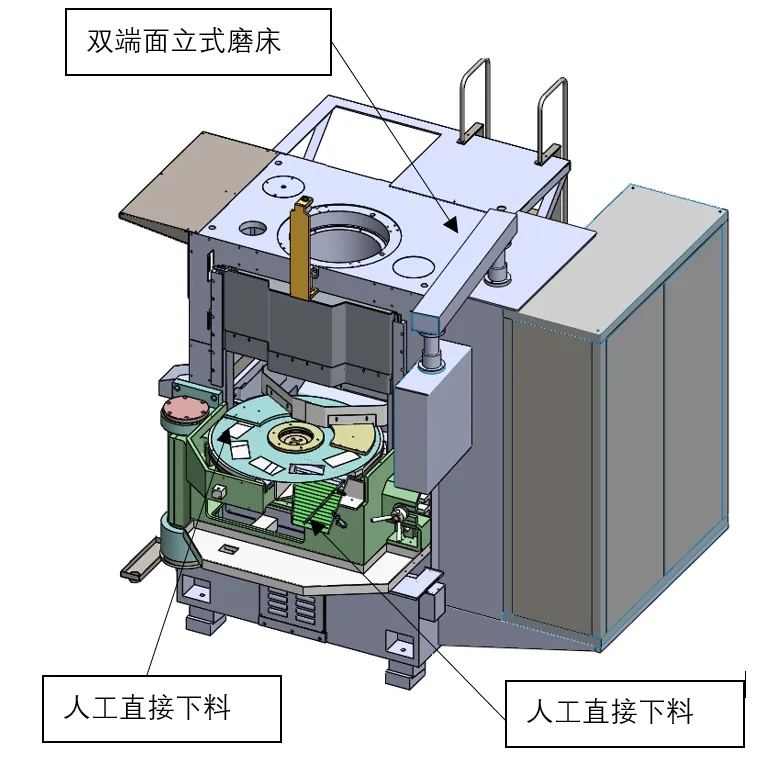

典型的人工上下料玻璃面板磨削加工状态如图1所示, 人工将工件放到箭头指示位置,从指示位置下料。

如果采用机器人配吸盘方式将工件直接放入送料盘,基本不可行,因为送料盘是不断转动的,可以从下面的推导公式看出:ν=ωr,

其中,ν为线速度;

ω为送料盘角速度,玻璃面板磨削时,送料盘的转速一般为1.5~2rpm;

r为送料盘载物孔位置半径,送料盘直径一般800mm,载物孔位置直径一般为600~700mm,本文取其直径为650mm,则有:

ν=ωr =2πnr=2×3.14×(1.5~2)×(650÷2)÷60=51~68mm/s。

图1 人工上下料示意图

众所周知,机器人在释放工件的过程中,不管是吸盘还是气缸抓手,气动件都有一定的响应时间,一般约为0.1s,电磁阀的动作相应时间约0.1s。假设工件从等待位置到放置位置的高度差为10mm,速度较快的机器人垂直方向的最大速度约为900mm/s,但由于机器人启动时有一个加速的过程,而位移又小,速度很难提升起来,所以移动速度按300mm/s计算,则机器人移动到位所需时间约0.03s;若忽略信号的响应时间,那么机器人从得到信号到放置到位,送料盘旋转移动的距离约为:

(51~68)×(0.1+0.1+0.03)=11.73~15.64mm。

而送料盘与工件的间隙单边为2mm,所以机器人直接放置不可行,除非将送料盘的转速降低,但这样加工效率会大大降低。

综合以上分析,笔者全方位考虑自动上下料解决方案,设计出一种用于玻璃面板薄片类零件双端面磨床自动上下料系统,以降低工人劳动强度,提高工作效率,使得一人可以照看多台设备。

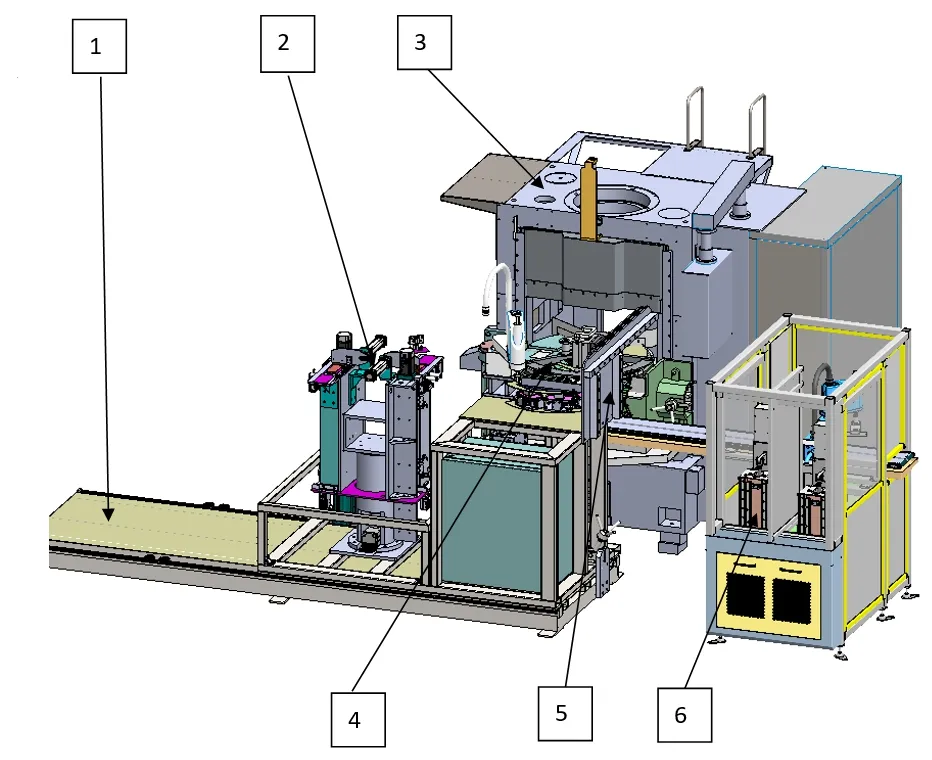

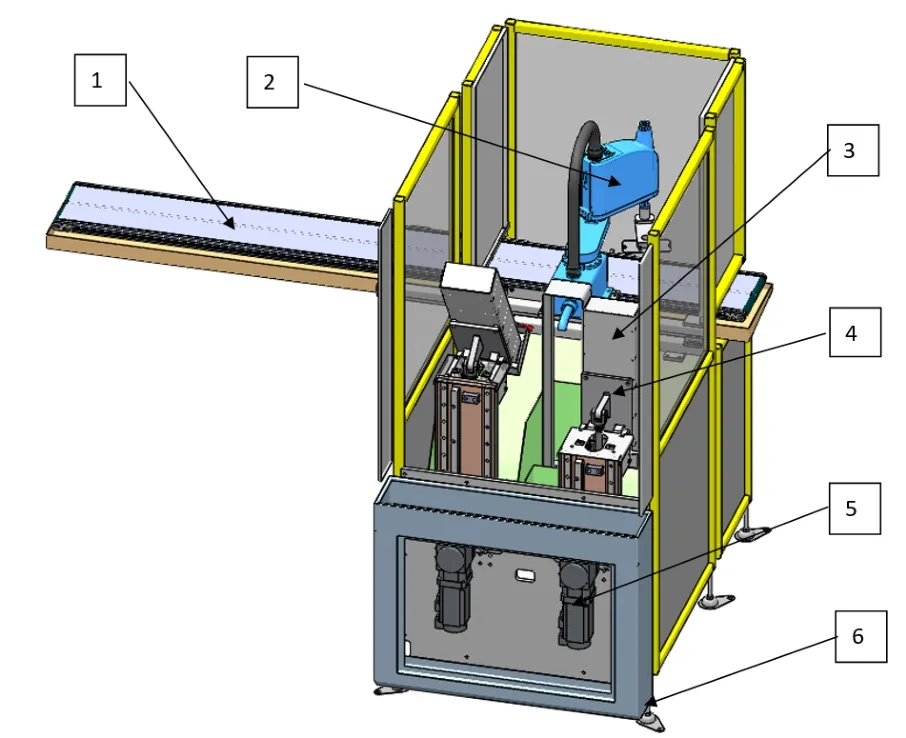

该系统如图2所示,由:1.存料、备料系统平移轨道;2.存料、备料系统;3.立式磨床;4.同步上料机构;5.移载机;6.下料系统等组成。

图2 立式双端面磨床全自动上下料系统示意图

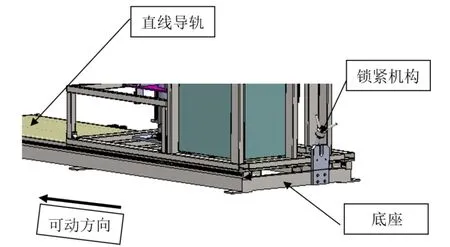

1.1 存料、备料系统平移轨道

该装置由钢结构底座、成对直线导轨、锁紧机构等组成,主要作用是为了方便更换砂轮、更换送料盘或机床维修。当需要作业时,该装置松开锁紧机构,推动存料、备料系统到左端,敞开前部进行作业;作业完成后,将存料、备料系统推动到右边,紧固锁紧机构,如图3所示。

图3 存料、备料系统平移轨道示意图

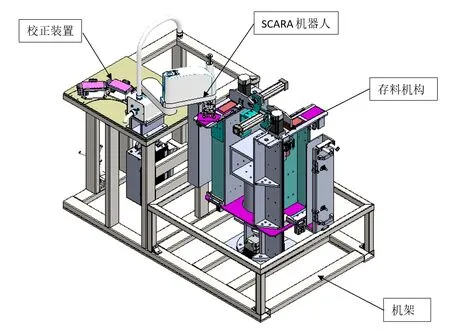

1.2 存料、备料系统

该系统由存料机构、SCARA机器人、校正装置和机架4部分组成,如图4所示。

图4 存料、备料系统示意图

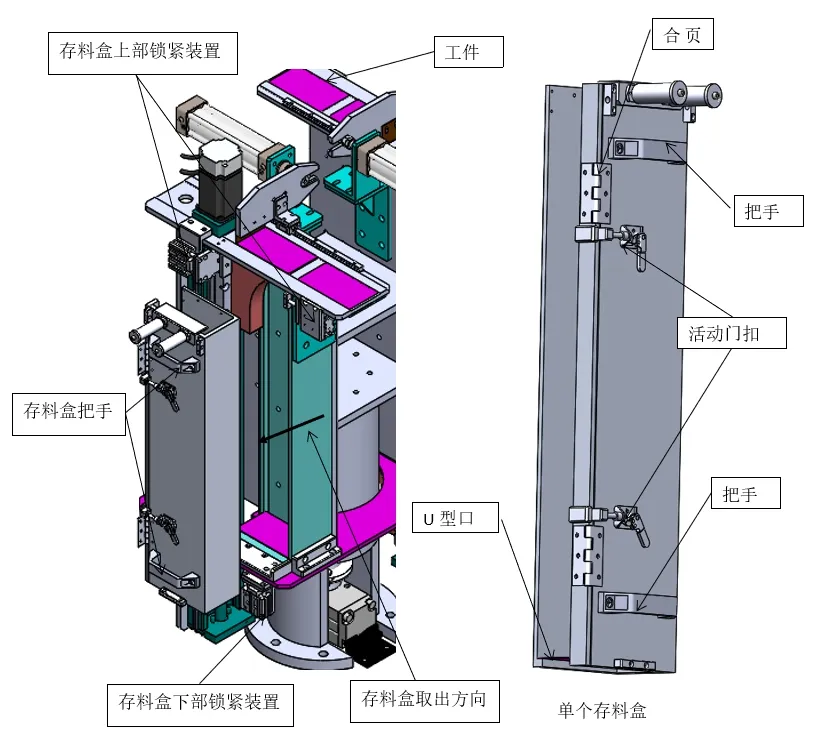

1.2.1 存料机构

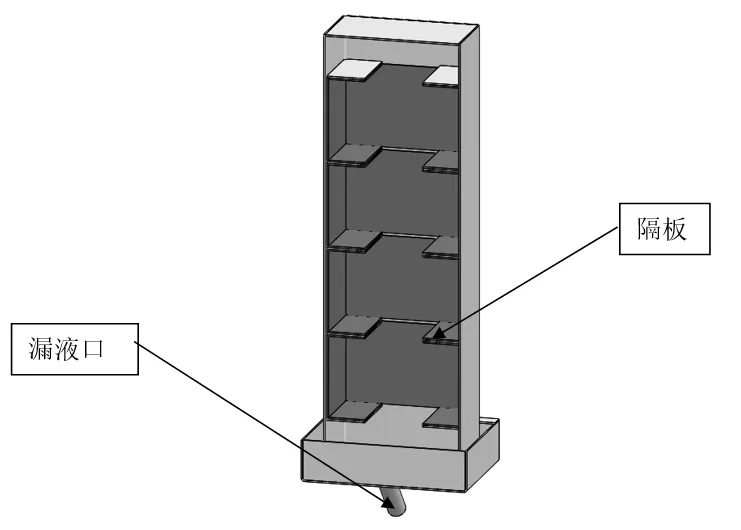

存料机构由换位机构、托板机构、推板机构、存料盒、基座等组成。其中,换位机构由摆动气缸驱动,安装在基座上。托板由模组导向和驱动,模组顶端安装有伺服电机,每个存料盒下部开有U型口,托板可以通过开口托起工件。推板机构安装在存料机构顶部,推板每次可推走一片工件到中转区;每推走一片工件,伺服电机驱动模组将带动托板上升一片工件厚度的高度。存料机构示意图见图5所示。

图5 存料机构示意图

图6 存料盒示意图

存料盒可以储存约600片工件,高度约720mm,磨削速度约3~5s/片,因此,每个存料盒的容量可供料约30~50min。为保证连续生产和增长人工上下料的时间间隔,笔者设计了两个存料盒以便切换,这样人工上料时间间隔为60~100min。存料盒示意图见图6。

1.2.2 SCARA机器人

SCARA机器人执行末端安装有吸盘,负责将工件从中转区放置到校正装置上,机器人臂展600mm,可提升高度200mm,负载5kg,循环次数约120次/min,满足9s内上3次料的要求。其示意图见图7。

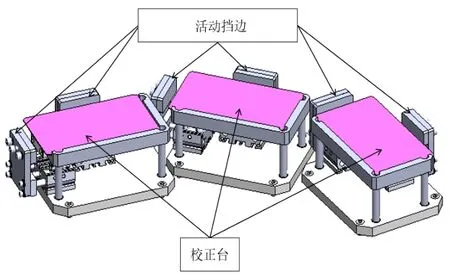

1.2.3 校正装置

校正装置由3个校正台组成,并且每个校正台都是独立的,校正台由底板、校正板、气缸组成。为减少工件底面与校正台底板形成真空的概率,该装置采用开槽结构,以便工件拾取;同时设置有“L”型挡边及2个气缸驱动的活动挡边,便于工件校正,保证工件的定位准确,如图8所示。

图8 校正装置示意图

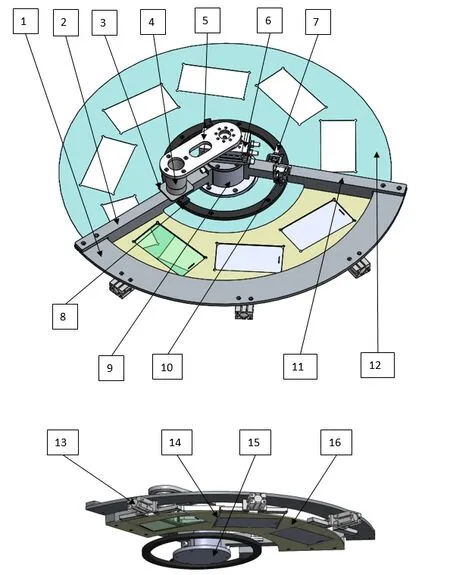

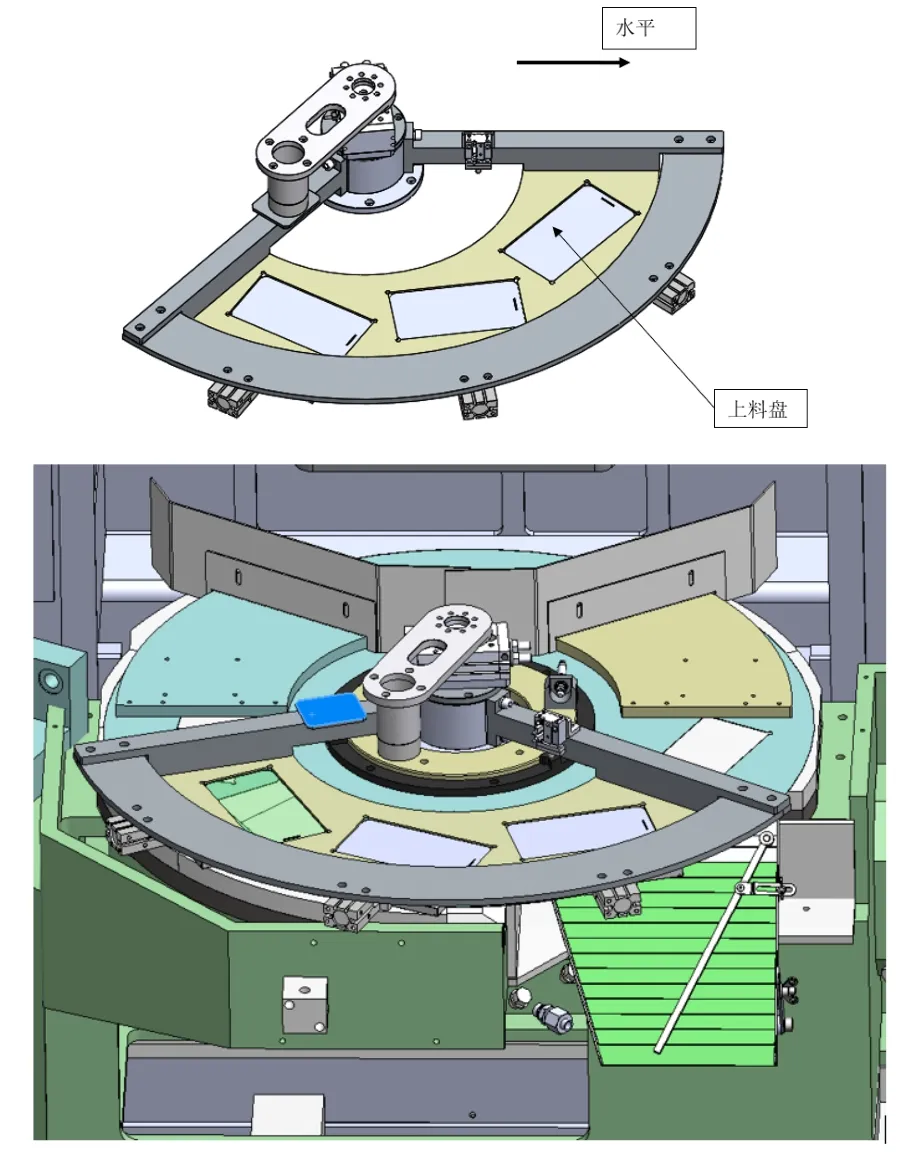

1.3 同步上料机构

同步上料机构由16个零部件组成(见图9),图中:1.弧形板;2.连接板1;3.吸附板;4.电磁铁;5.摆动连接板;6.摆动气缸;7.液压缓冲器;8.定位块;9.转动外壳;10.随动插销;11.连接板2;12.送料盘;13.手指气缸;14.支撑杆;15.安装座;16.上料板。

该机构为了保证上料的可靠性,在工件落入磨床送料盘时,上料机构与送料盘处于相对静止状态(即同步状态),如图10所示。

图9 同步上料机构示意图

图10 同步上料机构与磨床连接示意图

1.3.1 结构说明

在图9中,件1、件2、件3、件9、件10、件11、件13、件14、件15、件16,通过螺栓连接在一起,构成上料盘,其中件3安装在件2上。

件4,件5,件6,件15,通过螺栓连接在一起,组成随动控制部件。其中,件15与轴承内圈形成配合关系,轴承的外圈与件9形成配合关系。

件8和件12由螺栓组合在一起,由磨床传动系统控制其运动。

件12拥有9个载物缺口。

件10安装在件11上;件7安装在磨床与机架相连的法兰上;件16上方开有和工件形状一样的缺口,但缺口尺寸比工件略微大,工件放到缺口里面有一定的间隙,单边≤0.5mm;件13安装在件1上,手指连接件14,当手指闭合时,件14将工件支撑在件16缺口的下方。

1.3.2 具体工作流程

同步上料机构具体工作流程如下:

1)上料开始前,件12按照磨床控制系统设定的转速匀速旋转。

2)件6处于上料初始位置;件4处于通电状态,将上料盘牢牢吸住;件13处于收拢状态,等待工件放入上料板的上料孔位(如图9);件4断电,件6将件5和件4摆动至吸取位;件10在气缸的驱动下,下降到位。

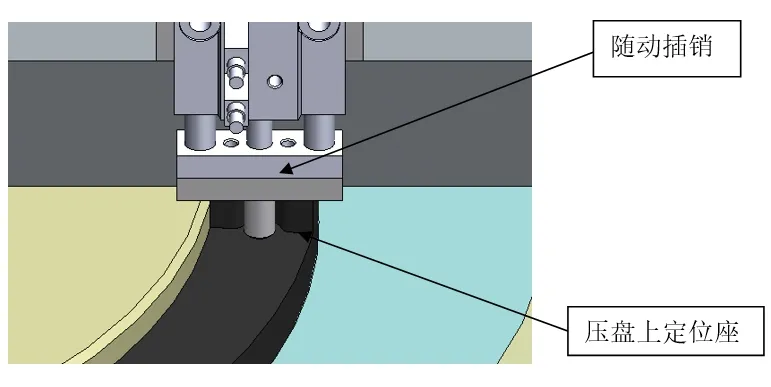

3)上述动作完成后,件12仍然在不停转动,当件10与件8接触时,带动件12一起转动,此时,件12与件16同步转动(如图11),彼此相对静止,件16上的上料孔与件12上的载物孔完全对齐。

图11 随动插销与定位座连接示意图

4)件12与件16同步后,件13打开,工件在重力作用下落入件12的载物孔内,该载物孔比件16的上料孔单边大1.5mm以上,能保证工件可靠落入载物孔内。

5)工件落入载物孔后,件13收拢,待件16转动到指定位置,件4吸盘通电,将件12吸住,然后件6启动,将件12摆动至上料初始位置,由此进入下一个循环。循环往复,以实现自动上料。

1.4 移载机

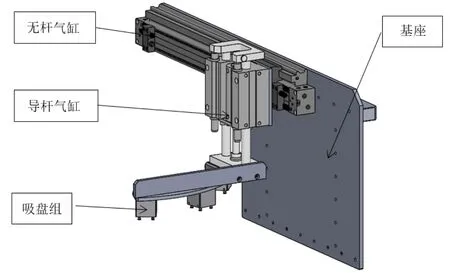

移载机由无杆气缸、导杆气缸、吸盘组和基座组成(见图12),主要工作是将校正装置上的工件一次性吸住并送到同步上料机构的上料盘(一次共吸3件,3个校正台的相对位置与送料盘上的3个上料位置完全一致)。

该机构的工作流程是:首先,吸盘吸住工件后,垂直导轨气缸升起,从而带动工件提升;然后,纵向无杆气缸带动工件到达上料盘上方,垂直导轨气缸下降,吸盘组释放,将工件放下。

图12 移载机结构示意图

1.5 下料系统

下料系统由:1.输送带;2.SCARA机器人;3.集料盒;4.集料盒翻转机构;5.集料盒升降机构;6.机架等构成,具体见图13所示。

图13 下料系统结构示意图

在该系统中,输送带用于接住导料板滑落的工件,输送带比较软,可起到缓冲作用,也可将工件输送到系统末端,方便SCARA机器人拾取。同时,输送带可以左右移动,方便更换砂轮、送料盘或机床维修。在工作状态时,其处于左极限位;更换砂轮、送料盘或机床维修时,其处于右极限位。

工件被输送到末端后,视觉系统开始检测工件位置,引导SCARA机器人吸取工件,并将其移送到集料盒。当工件装满一层后,集料盒升降机构下降一层的高度,方便机器人取放工件。集料盒升降机构由伺服电机和导轨模组组成。

下料系统配有2个集料盒、集料盒翻转机构和集料盒升降机构,当一个集料盒装满后,机器人自动切换到另一个集料盒下料。装满工件的集料盒,可在集料盒翻转机构的作用下翻转成水平状态,方便人工取走,并更换一个新的集料盒;更换完成后,集料盒(见图14)翻转机构将新集料盒翻转90°,使其恢复到竖直状态,进而进入下料收集状态。

图14 集料盒示意图

2 系统工作流程

在该方案中,首先由人工将工件放到存料机构的存料盒中,每个存料盒可装工件约600片,磨削速度3~5s/片,可以供料30min左右;一台设备同时配置有2个存料盒,工人可以在60~100min上一次料,并且平均更换一个存料盒的时间不超过10min,因此一人可看守多台机床。

该系统完整工作流程如下:

首先,存料机构中的工件——玻璃面板薄片由托板托住,托板由伺服电机驱动,顶部有推板,推板每推走一片工件到中转区,伺服电机驱动托板即上升一个工件的厚度。

其次,SCARA机器人在中转区拾取工件并放置到定位校正装置上,校正装置共有3个,可以校正3片工件;当3片工件全部校正完成后,安装在校正装置上方的移载机就会吸住3片工件,并将工件一次性移载到同步上料机构;该动作完成后,移载机复位,等待下一次工作。

工件被放到同步上料机构后,随动插销在气缸的作用下不断下降,电磁吸盘断电,并与吸附板脱开,待上料盘与送料盘同步后,支撑杆在手指气缸的作用下打开,工件自动落入送料盘载物孔,完成上料;待上料盘转动到指定位置,电磁吸盘通电,并将送料盘吸住,摆动气缸启动,将送料盘摆动至上料初始位置,由此进入下一个循环。

然后,送料盘将工件带入磨床中磨削加工,加工完成后,一片一片的产品从导料板滑落至输送带,输送带再将工件送至输送带末端。

最后,SCARA机器人在视觉系统的引导下将工件拾取并放置到集料盒,集料盒收集满工件后,由人工取出集料盒,并更换一个新的集料盒,至此完成一个完整的上下料流程。

3 结束语

本文介绍的用于玻璃面板薄片类零件立式双端面磨床全自动上下料设备,彻底解决了该类零件上料精准同步的问题,实现了该类零件的全自动化加工生产,有效降低了人工成本,提高效率,使产品质量和一致性得到了保证。