盾构刀盘数字化集成设计研究

2020-07-09田怀文布申申

田怀文,梁 铃,布申申

(西南交通大学机械工程学院,四川 成都 610031)

盾构机[1]作为一种先进的隧道施工专用设备,具有掘进速度快、效率高、安全性好,以及不易受外部条件影响等特点,在铁路、地铁、高速路等工程中应用广泛。 盾构刀盘[2]是盾构机的关键部件,直接影响隧道施工的效率和盾构机的使用寿命[3]。 刀盘产品不仅结构复杂,且不同的施工环境需设计不同的刀盘结构,并不断进行结构调整和优化迭代,以适应具体工况对应的地质条件。

结合现代设计理论和方法,国内外学者从不同角度针对盾构刀盘的设计展开了相应研究,Rostami J 等[4]对盾构刀盘结构设计和性能评估进行了计算机模拟, 提出了硬岩环境盾构机刀盘设计的优化方法;Xia Y M等[5]将模糊数学与有限元分析相结合,采用响应面法、多目标遗传算法,研究了刀盘结构参数与应力、应变的变化规律。 Hu G 等[6]结合Pro/E 的参数化建模和ANSYS 的有限元分析,搭建了面板式盾构刀盘参数化建模与力学性能优化的系统。关天民等[7]对多种盾构刀盘进行了对比和优化,重新修正了对应工况的盾构刀盘结构布局。 黄建丹等[8]建立了漂石地层中盾构刀盘掘进速度模型,可为盾构刀盘掘进参数的预测、优化和控制提供参考。 陈馈等[9]搭建了典型盾构机刀盘有限元建模及分析系统,实现了盾构刀盘的自动化建模,可计算出刀盘掘进过程中的力学性能。

以上研究对于提升盾构刀盘的设计水平具有重要的促进作用,但同时也存在可以改进之处。第一,在刀盘设计过程中,不同阶段虽有相应数字化设计工具的支撑,但各个部分信息相对独立,数据共享程度低,人工干预繁多,致研发周期漫长,不能很好满足工程应用需求;第二,刀盘的优化均是对刀盘结构和刀盘布局方面做出的改进,并未体现自动简化模型、节约设计成本的思想。

为此,本文提出了一种刀盘结构自动建模、分析、优化一体化系统,开发了SolidWorks 与ANSYS 之间的通用化信息接口,实现参数化[10]设计和有限元分析一体化的功能,建立了简化规则和评判标准,可自动实现盾构刀盘有限元分析及刀盘模型的简化,有效地提高盾构刀盘结构分析与优化的效率,降低设计成本,缩短产品的研发周期。

1 系统框架

1.1 系统框架基础

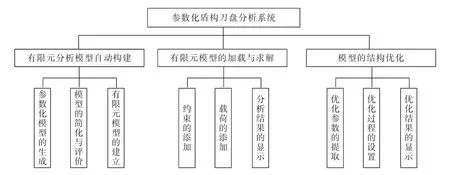

盾构机刀盘参数化自动分析系统的架构如图1 所示,采用SolidWorks2014,ANSYS12.0 及MySQL5.6 为开发平台,Visual Studio2013 为开发工具,具体实施技术如下:

1) 采用MySQL 建立零部件的标准件库,并导入零部件各特征的参数;

2) 采用面向对象的程序语言C#[11]在Visual Studio 中对SolidWorks 和ANSYS 进行二次开发,实现零件的选取和参数的修改等功能;

3) 采用面向对象的语言C# 对SolidWorks中API 函数的特定对象、属性、方法进行调用,完成三维模型的自动简化[12-13]及评价;

4) 运用APDL[14]语言编写命令流文件,再通过C#语言编程驱动命令流的后台运行, 完成模型的自动分析与优化,实现盾构刀盘建模和分析一体化的功能。

图1 参数化盾构刀盘分析系统框架Fig.1 Framework of the parametric shield cutter head analysis system

1.2 系统功能

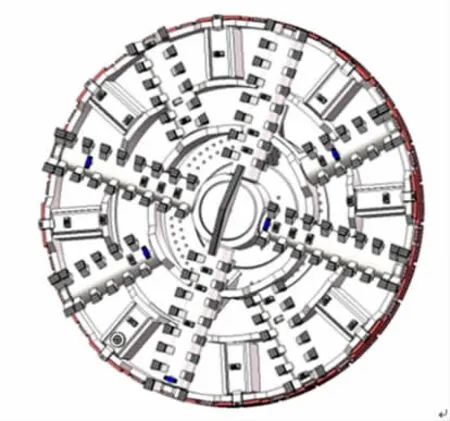

系统在Visual Studio 2013 环境下开发,以盾构工程参数、刀盘选型及配置为盾构刀盘结构的初步设计依据,采用C#编程语言,将盾构刀盘参数化建模、结构分析、优化设计三者有效整合。 系统的功能结构如图2 所示,其主要功能如下:①参数化有限元分析模型的自动构建;②有限元模型边界条件的自动施加与求解;③模型的结构优化。

图2 参数化盾构刀盘分析系统功能模块Fig.2 Function modules of parametric shield cutter head analysis system

2 参数化有限元分析模型的自动构建

盾构机工作环境复杂,盾构刀盘结构的形式多种多样。通过梳理盾构刀盘的设计流程,分别建立盾构刀盘专家经验库和设计知识库,在三维设计平台及数据库系统支撑下,设计开发盾构刀盘参数化设计系统。盾构刀盘参数化设计系统由以下几个功能模块组成:①盾构刀盘工程参数输入模块;②刀盘结构及开口形式选择模块;③刀盘开口率校核模块;④刀具安装布置模块;⑤刀盘支撑结构及辅助构件设计模块;⑥刀盘设计工程图模块。

采用C# 编程语言在Visual Studio 中编写相关算法实现系统功能,在程序中输入地层、结构、材料等相关参数后,即可自动计算出盾构刀盘的详细结构及相关尺寸。

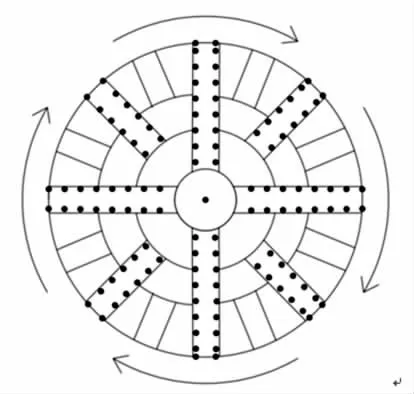

本文选择砂卵石地层盾构刀盘为例进行研究说明,其在实际工程中广泛使用,开挖直径为6 280 mm。 通过Visual Studio 结合MySQL 数据库对SolidWorks 进行二次开发,系统对刀盘结构及刀具进行选型配置后,在SolidWorks 中生成适用于砂卵石地层的盾构刀盘参数化模型如图3所示,刀盘结构尺寸和刀具数量会随主参数的调整而更新, 本文的研究正是基于该参数化模型,实现刀盘的自动化设计及模型优化。

图3 6 280 mm 辐条式盾构刀盘Fig.3 Spoke shield cutter disc of 6 280 mm

2.1 模型简化

盾构刀盘结构复杂,直接将其几何模型导入有限元分析软件中, 可能会出现计算量过于庞大、加载处理速度缓慢、结构不稳定、网格划分困难等硬件资源难以支撑的问题。

为提高有限元分析模型的稳定性以及产品的研发效率, 需对盾构刀盘的参数化模型进行简化处理,且满足以下两个原则[15]:

1) 模型尽可能的反映盾构刀盘结构主要力学特征;

2) 简化几何模型,使数值分析模型采用的单元形状简单且数量尽可能减少。

根据简化原则,筛选出检测刀具、耐磨条、耐磨网、管路、搅拌棒等对分析结果影响不大的构件并删除;同时,筛选出如孔、倒角等对分析结果影响不大的特征并抑制。

盾构刀盘的切刀、先行刀为其主要切削刀具,简化后的刀具,主切削面应与实际切刀切削土壤时的切削面,保持相同的力学特性。

2.2 模型评价

模型评价主要包括干涉检查和力学评价[16]:干涉检查用于检测装配体中自动简化后的零件,是否发生了运动或交集,避免简化后的模型导入有限元分析软件后,出现未知错误或模型不稳定等问题;力学评价用于判断简化后的模型能否真实反映刀盘结构的力学特征,若因删除个别零件后存在力的丢失现象,则分析时在其装配面施加相应边界条件,以满足真实受力情况。

简化后的盾构刀盘模型中,不影响模型力学性能的零件及细小特征已被抑制。 干涉检查发现简化后的箱体与外圆环接触部位发生少量的重合,但盾构刀盘以整体结构形式导入ANSYS 后,重合或接触部位自动被默认为一个零件,所以此处干涉部位可忽略。

模型经简化后删除了盾构刀盘最外环的耐磨条、耐磨网以及保径刀,因此进行受力分析时,被删除部件与刀座装配面需施加预压力,以模拟真实工况的受力条件,如图4 所示为刀具等效受力示意图,其中原点代表切刀位置,箭头符号代表耐磨条、耐磨网与保径刀等效力的方向。

图4 刀具受力位置示意图Fig.4 Schematic diagram of tool force position

2.3 参数化分析模型的生成

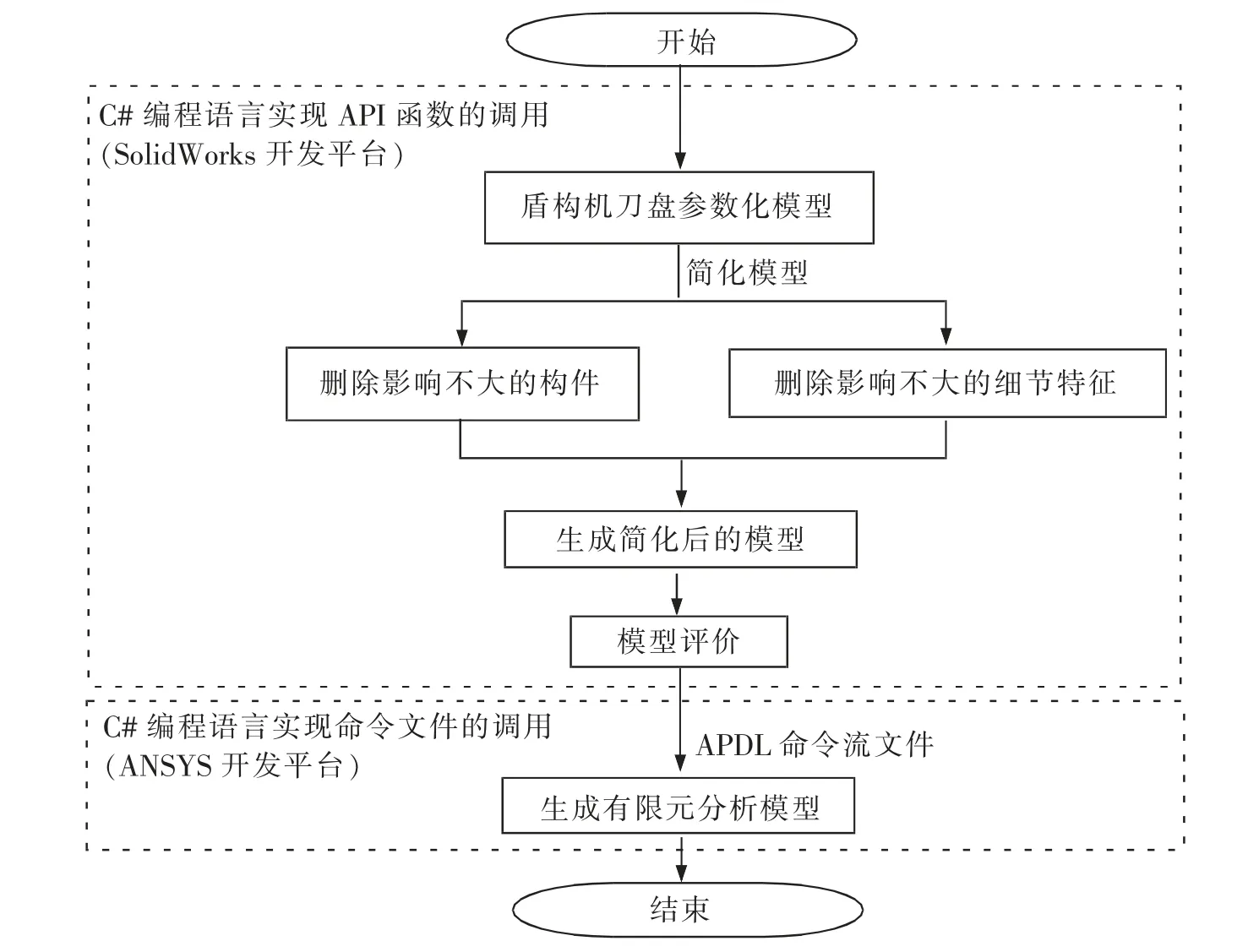

针对盾构刀盘参数化设计,本文提出了一种自动生成有限元分析模型的方法,其可与盾构刀盘参数化设计系统进行无缝连接,实现盾构刀盘建模分析一体化的系统设计,如图5 所示为构建盾构刀盘参数化有限元分析模型的流程,通过SolidWorks 软件生成盾构刀盘参数化模型,对其进行模型简化与模型评价,最后通过ANSYS 软件完成有限元分析模型的构建。

图5 自动构建有限元分析模型流程图Fig.5 Flow chart for automatic construction of FEA model

自动生成有限元分析模型的首要任务是建立SolidWorks 与ANSYS 之间的接口,简化后的模型自动完成从SolidWorks 导入ANSYS 平台,然后进行网格划分进而生成单元和节点,并实现设计尺寸优化。具体方法如下:

1) 将简化后的模型输出为X_T 文件以便在ANSYS 中打开。

2) 通过C# 中的startinfo.FileName 函数指定调用的进程名称, 即ANSYS12.0 软件, 并通过C# 中的startinfo.Arguments 函数设定程序执行参数。 参数命令为“-b -p ane3fl -j 工作文件名称-i 输入文件-o 输出文件”, 其中,-b 表示采用ANSYS Batch 模式,-p 表示指定license,ane3fl 表示采用的license 为ANSYS Multiphysics,-j 表示工作文件的名称(*.db 文件),-i 表示输入的文件(*.txt 命令流文件),-o 表示输出的文件(*.log 命令流文件)。

3) 定义需优化的模型尺寸初始值。 通过APDL 中的VDELE[17]命令只删除需要优化尺寸所在的实体(不删除其下面的图元),再以优化尺寸作为实体拉伸的输入尺寸,并结合残留面沿其法向偏移重新建立实体。 需重新定义的模型参数为环的宽度与盘体宽度。

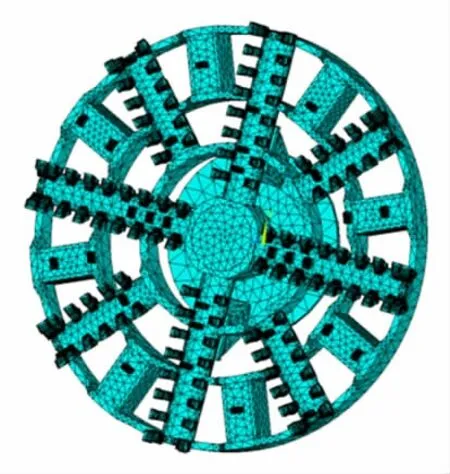

4) 完成单元类型的选择, 由于盾构刀盘的结构相对复杂,因此选用带有中间节点的四面体单元SOLID187。 完成材料属性的设置,本例中盾构刀盘所使用的材料为Q345B。对模型进行自由网格划分(划分精度设定为8),生成有限元分析模型如图6 所示。

图6 有限元分析模型Fig.6 Model for finite element analysis

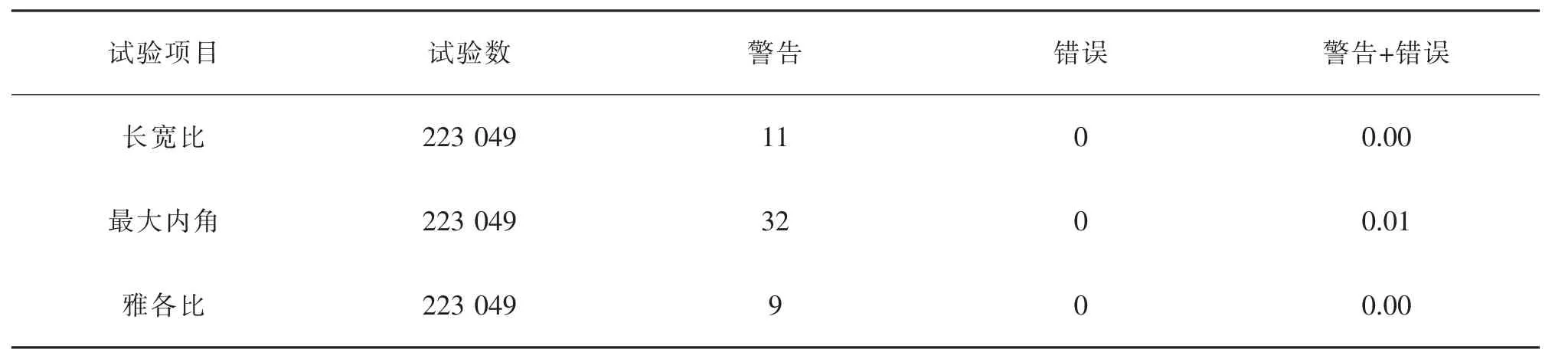

网格模型单元总数为223 049 个,节点总数为450 076 个。 网格划分后每个单元的质量检测结果如表1所示,其指标主要有长宽比(aspect ratio),单元的最大内角(maximum angle),雅各比(jacobian ratio)等,其中,长宽比是指单元最长边和最短边的比值,根据以上3 个指标的数据可知,本系统自动划分出来的网格质量较高,可以满足准确分析的需求。

表1 网格单元质量检查结果Tab.1 The results of quality inspection for elements

3 参数化盾构刀盘结构分析与优化

3.1 边界条件的施加

盾构机的驱动件[18]通过盾构刀盘背面的法兰盘向其传递扭矩与推力,因此盾构刀盘模型的约束应添加在法兰盘处,以限制其位移及转动自由度。约束具体施加在法兰盘与盾构机驱动件接触面的网格节点处,首先选取需添加约束的接触面,然后选中依附于该面上的所有节点,最后通过D 命令在这些节点上施加DOF约束。

工作中的盾构刀盘受到3 种载荷:推力、扭矩、刀具切削力。 推力的受力位置在刀盘前面板与切削土壤接触面的网格节点处,推力方向垂直于面板且与盾构刀盘工进方向相反。 扭矩可转化为一对等效力偶施加在盾构刀盘外圆周面的网格节点处,其受力方向与刀盘自旋方向相反。 主要的切削刀具有切刀、周边刮刀及先行刀,切削力施加在刀刃与土壤接触面的网格节点处,受力方向与刀具的切削方向相反。

载荷施加的具体步骤为选中载荷受力面的节点并得到接触面的网格节点个数,采用APDL 中的F 命令添加节点集中力或力矩,每个节点的力为总力的大小与节点总个数的比值,若施加的力沿盾构刀盘的切线方向,则需旋转节点坐标系并激活圆柱坐标系,使节点与圆柱坐标系平行。 其中,盾构机掘进时所需的总推力,盾构刀盘的总扭矩,切削力对刀盘所产生的扭矩。

3.2 分析模型的计算

通过对比分析三种不同载荷的添加情况,即不考虑刀具受力、考虑刀具未磨损时的受力、考虑刀具磨损时的受力,显然考虑刀具磨损时受力的情况更接近刀盘的实际工作受力情况,且分析结果中的最大变形量与最大应力都略大于其余两种情况。 若此种载荷添加情况下,盾构刀盘的最大变形量与最大应力都满足设计准则,则该盾构刀盘的结构满足设计要求。因此,参数化盾构刀盘分析系统将采取刀具磨损时的受力情况进行结构分析。

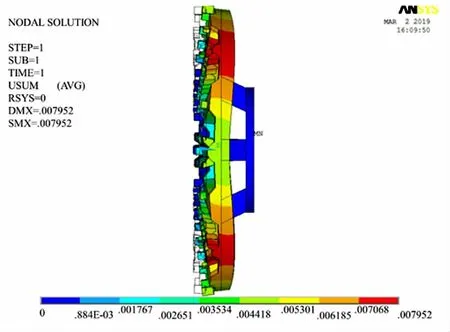

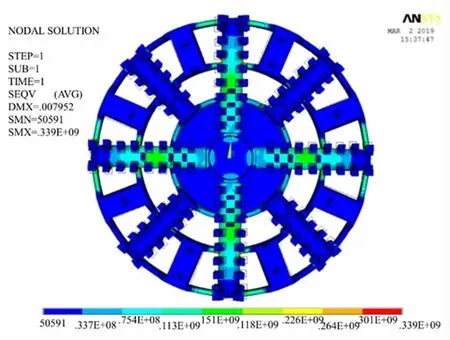

图7 所示为考虑刀具磨损受力时的刀盘变形云图,分析结果表明盾构刀盘的最大变形量为7.95 mm,与刀盘直径相比其最大变形量很小,约为直径的1‰,因此根据刀盘的设计准则可判断出考虑刀具磨损时受力的盾构刀盘具有足够的刚度。 图8 所示为考虑刀具磨损受力时的刀盘应力云图, 图中最大应力值为339 MPa,该值十分接近刀盘所使用材料Q345B 的屈服强度345 MPa,通过刀盘的设计准则可得盾构刀盘设计时通常会保留安全系数,且发生最大应力的位置仅在各个部件连接处的小范围内,因此只要在这些位置加以圆角过渡,即可减少应力集中,使应力降低至安全范围内。 分析可知,最大应力点出现在牛腿与辐条的连接处。

图7 刀具磨损受力时的刀盘变形云图Fig.7 Deformation diagram of shield cutter head

图8 刀具磨损受力时的刀盘应力云图Fig.8 Stress cloud diagram of shield cutter head

3.3 结构优化

在进行盾构刀盘的结构设计时,在满足工况的使用需求时,需优化刀盘的相关设计尺寸使其相关属性达到较小状态,如重量、应力等特性,进而减少设计成本。 进行优化设计时,用户需指定设计变量、状态变量和目标函数,其中,设计变量为自变量,是取得优化结果的关键;状态变量为因变量,是模型优化设计的约束设计数值;目标函数是设计变量的函数,优化过程需尽量减小其值。 本分析系统优化设计的具体步骤如下:

1) 选取盾构刀盘盘体宽度与环的宽度作为设计变量,并对变量所在的实体重新建模生成参数化模型,然后再求解。

2) 在通用后处理器中,对状态变量和目标函数进行提取。 状态变量即为最大应力、最大位移,目标函数即为刀盘质量。

3) 设定盾构刀盘的优化变量,本例中优化变量的值为环的宽度100 mm,盘体宽度480 mm,最大应力339 MPa,最大位移7.95 mm,刀盘质量46 221.012 kg;指定优化变量所需的范围,本例中环的宽度范围为0~480 mm,盘体宽度的范围为330~600 mm,最大位移范围的上限为30 mm,最大应力范围的上限为345 MPa。

4) 由于一阶方法是将真实的有限元结果最小化,而不是对逼近数值进行操作,其分析结果更加精确,因此本系统选用一阶优化法求取模型的最优设计方案,并设置其最大迭代次数为30 次。

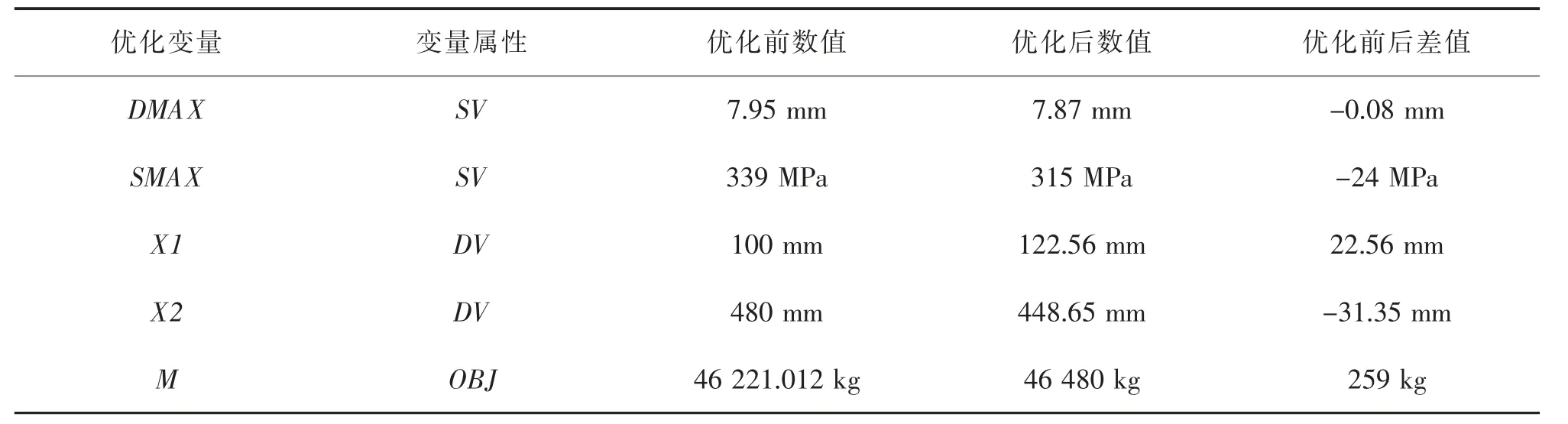

5) 采用APDL 中的OPEXE 命令进行优化分析并列出优化后的参数数值,如表2 所示为最优设计参数(表中SV 表示状态变量,DV 表示设计变量,OBJ 表示目标函数,DMAX 表示最大位移,SMAX 表示最大应力,X1 表示盘体宽度,X2 表示环的宽度,M 表示刀盘质量,优化前后差值中的“-”代表减少)。

表2 优化设计变量及结果Tab.2 Optimization design variables and results

4 结论

本研究设计了盾构刀盘参数化设计和自动分析与优化系统。 以工作于砂卵石地层的盾构刀盘为例,当用户输入盾构工程参数时,系统可自动生成盾构刀盘参数化模型,并自动对模型结构进行合理简化,然后通过C#语言实现了SolidWorks 软件与ANSYS 软件的无缝连接,基于ANSYS 提供的APDL 参数化设计语言,进一步实现了盾构刀盘有限元分析模型的自动建立、模型结构的自动分析及自动优化功能。

系统分析计算结果与手动操作完成的分析结果基本一致。 但系统摆脱了传统的结构分析与优化的困扰,自动实现盾构刀盘参数化设计模型简化,增添了SolidWorks 与ANSYS 之间通用化的信息接口,有效地提高了盾构刀盘结构分析与优化的效率,缩短了产品的研发周期。