基于高频率测量数据的钢轨精确打磨方法

2020-07-09许玉德吴琰超余佳磊毛文力

许玉德,吴琰超,余佳磊,毛文力

(1. 同济大学道路与交通工程教育部重点实验室,上海201804; 2. 上海欣铁机电科技有限公司,上海201112;3. 上海铁路局上海大机运用检修段,上海200439)

近年来,国内外相继研制了各种非接触式钢轨轮廓检测系统装置[1-5],可以被安装在轨道打磨车或测量小车上,以此获得连续的、高频率的廓形数据。 这类装置通常采用激光实现动态检测,利用光源打在钢轨表面,之后通过高速摄像机对其进行摄像,最后在得到的图像中提取钢轨廓形曲线并计算得到磨耗量等关键信息[6-7]。 由于所收集到的数据量很大,如何开发一种有效处理这些钢轨廓形数据的方法并利用这些数据指导现场打磨作业,是目前研究面临的难题。

在高速铁路轨道状态管理工作中,钢轨型面的非正常磨损对列车平稳性运行的影响日显突出。 随着运营时间的累积,在长期荷载作用下,钢轨出现了肥边、侧磨、波磨、鱼鳞纹等一系列问题,将直接影响列车运行的安全性和平稳性[8]。钢轨打磨是通过旋转打磨轮的作用将金属从轨头表面移除的过程,不仅能够消除轨头的伤损和疲劳,还能够延长钢轨使用寿命,已成为线路养护维修的一种重要手段[9-12]。 目前,工务部门通常采用大机或大小机结合的方式对钢轨进行打磨作业[13-15],但从现场作业的结果来看,作业精度存在较大的提升空间。 分析主要原因是在采集钢轨打磨廓形时,通常在测量区间内确定若干测量断面,且每个测量断面仅设置若干个磨耗点。 这种离散取点的方式由于测点有限,最终确定的切削量并不能代表这个区段的钢轨真实需要的切削量,易出现“过打”或“欠打”的现象。

鉴于此,本文提出了一种基于高频率测量数据的钢轨打磨方法,通过以下3 个步骤实现:一是利用非接触式钢轨廓形检测装置对待打磨钢轨进行全区段的连续、高频测量,以获取足够反映钢轨真实情况的廓形数据;二是对实测廓形与目标廓形比对,得到轨头区域的切削量进行精细化的分区,对打磨范围进行分段,确定不同分区分段的差异性打磨方案,消除差异性后再进行常规通打;三是提出了一种钢轨打磨廓形相似指数,对实测廓形与目标廓形的相似程度做出整体性评价,直接准确地评估打磨作业效果。

1 高频率测量数据的获取

高频率测量数据的获取是该方法的前提。 采用基于同济大学研发的移动式双轨磨耗检测仪,对待打磨钢轨进行全区段的连续、高频率测量,获得里程位置准确的高精度钢轨廓形三维图像。然后利用图像处理技术将轮廓信息转化为计算机能够处理的直角坐标点信息,完成钢轨实测轮廓数据的采集。 该系统可以实现双轨同时测量,大约5 mm 间隔取点一次,以保证采集足够的样本点。

2 切削量的计算方法

现场采集到的全区段钢轨廓形数据,需要将其对齐,才能对切削量进行计算。

2.1 钢轨型面对齐准则

国内外钢轨横断面对齐的方式有多种[16],其中中国铁路总公司颁发的《高速铁路钢轨打磨管理办法》(铁总运[2014]357 号)[17]对高速铁路钢轨打磨的相关问题进行了全面的规定。

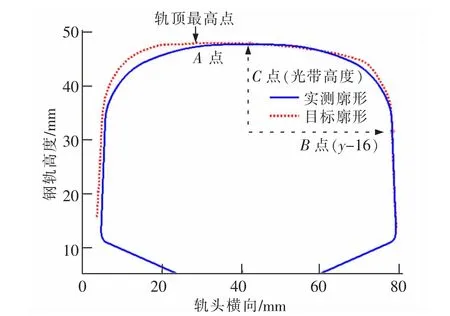

其中第三十三条规定:打磨钢轨型面时,廓形应在y/z 坐标系内以轨顶切线为基准(实测廓形不旋转),实际廓形与目标廓形在轨顶最高点处上下对齐、在轨顶最高点以下16 mm 处左右对齐。

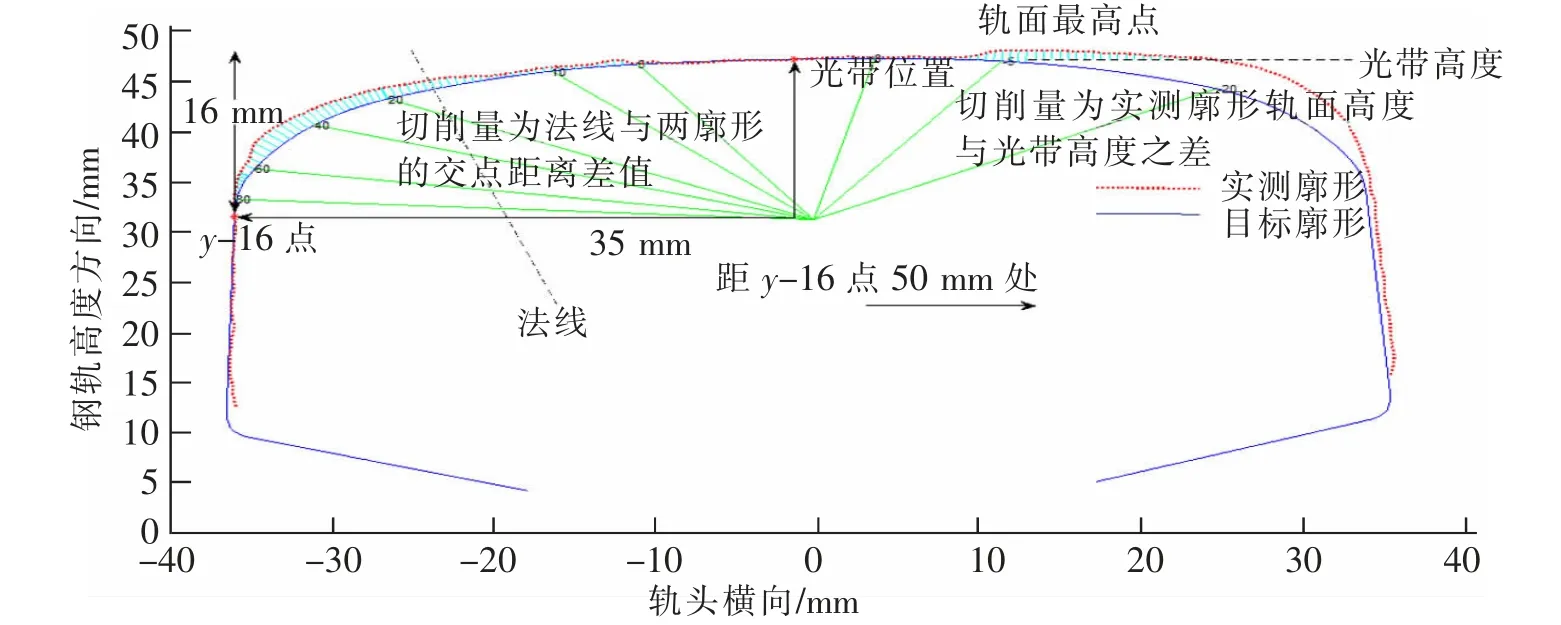

钢轨轨顶最高点通常因为磨损而发生位置改变;因此难以进行对齐。据工程经验,轮轨接触光带一般位于轨距面以内35 mm,对齐时光带应尽量贴合标准轨顶面;因此本文的对齐原则在上述标准上进行了改进,见图1。 实测廓形与目标廓形在轨顶最高点处(A 点)上下对齐、在轨顶最高点以下16 mm 处(B 点)左右对齐(先寻找A 点的目的是为了寻找轨顶最高点以下16 mm 处的B 点)。 之后, 在轨顶面位于B 点以内35 mm 处的C 点再进行上下对齐。

在目标廓形方面,第十七条规定:铺设标准60 kg/m 钢轨(以下简称60 钢轨)且允许运行除动车组以外客车的区段, 以及铺设60 N 钢轨的区段,钢轨打磨的目标廓形为60 N 廓形。 接下来以60 N 钢轨廓形作为目标廓形进行计算。

图1 钢轨型面对齐准则Fig.1 Alignment criteria of rail profile

2.2 目标廓形点对应的切削量

在研究打磨量时,由于钢轨沿纵向方向的连续性和对称性,本文将钢轨打磨这一空间问题简化为横断面上的平面问题。 在后续的分析中,为更好地描述钢轨打磨的作业系统,将钢轨纵向作为z 轴建立右手坐标系,则x-y 平面表示钢轨横断面。

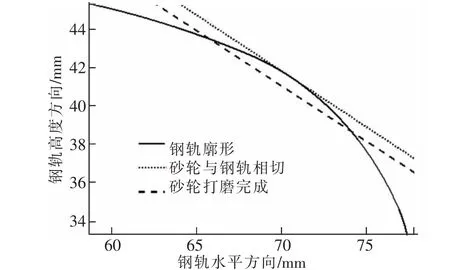

图2 砂轮对钢轨打磨过程Fig.2 The process of rail grinding

将打磨砂轮简化为理想几何体,由于砂轮的直径远大于钢轨横断面的宽度,可以认为在钢轨横断面x-y 平面的投影为一条直线。 从几何学的角度,砂轮对钢轨的打磨过程可以看作一条直线从接触切点开始,沿着法线方向向钢轨内侧切割的过程[18],如图2 所示。 以与目标廓形切线相垂直的法线上实际廓形和目标廓形的距离作为该目标廓形坐标点对应的径向切削量,切削量是负数表示磨损轨在该点比标准轨低, 不需要打磨;切削量是正数表示该点比标准轨高,需要打磨。

为了更为准确地描述钢轨廓形特征,精确地计算切削量, 目前的研究中大多采用了迹线法[19]进行数值求解。 考虑到实际采集到的钢轨廓形数据点较为密集,本文在数值求解过程中使用了线性内插[20]的方法。对于某个角度的法线方向上,如果不存在测点,则由该法线左右两侧最近的测点线性插值拟合得出。

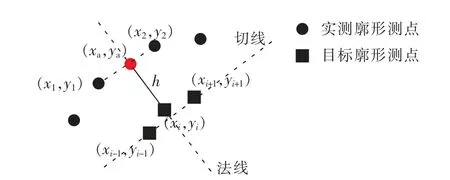

图3 切削量计算方法Fig.3 The computing method of cutting depth

如图3,记目标廓形上第i 点坐标为(xi,yi),-25≤xi≤32,i=1,2,…,n,n 为目标廓形上测点的总个数。 由于获得的钢轨廓形由大量离散点组成,所以通过该点的切线斜率可由相邻两点的坐标近似计算得到,即

通过该点的法线方程为

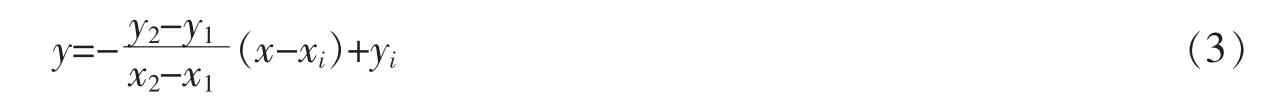

通过实测廓形上离该法线最近的两侧坐标点(xi,yi),(x2,y2)的直线方程为

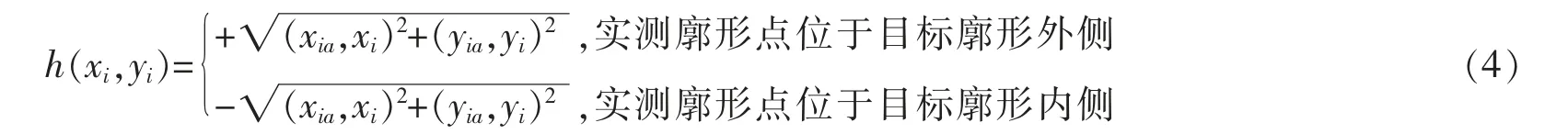

通过联立式(2)式(3)即可得到交点坐标,记为(xia,yia),再根据两点间坐标距离公式,计算出该点切削深度为

以上切削量计算方法可以准确计算出目标廓形各点对应法线上的切削深度。 但是,钢轨靠近非工作一侧一般磨耗较小,打磨位置也一般集中在工作边一侧,导致型面对齐后,非工作边一侧的理论打磨量会非常大,在现场打磨作业中,对于非工作边一侧,仅要求轨面高度不超过光带高度。 因此本文对于靠近非工作边一侧的钢轨提出以下切削量计算方法:

对于距离轨距面y-16 点距离50 mm 以内的区域,按照公式(4)的方法计算,对于距离轨距面y-16点超过50 mm 的区域,切削量为该点高度和光带高度的差值,光带位置取距离轨距面y-16 点35 mm 处的轨面点,计算公式如下:

式中:yi为距离轨距面y-16 点超过50 mm 的轨面点;yt为光带轨面高度

最终得到一个断面所有目标廓形点对应的切削量,见图4。 用上述方法对每一个钢轨断面进行计算,可以得到全区段所有断面廓形的切削量。

图4 某一断面切削量计算和轨头分区Fig.4 Computing method for cutting depth of one profile and partitions of rail head

3 分区分段打磨方案

3.1 轨头分区

为实现精确打磨的目的,需要对轨头区域进行分区[21-22]。 目前打磨作业中,轨头主要划分为轨顶和轨距角两个区域,以钢轨截面的中心线为界,分别对应轨头横向-25~+25 mm 区域和轨头横向+25~+32 mm。 本文以径向角度作为划分基准对轨头区域进行细分。 廓形变化起点的径向角度为-20°,廓形变化终点的径向角度为+80°,共划分为8 个区域(见图4):将-20°~-5°划分为A 区,-5°~0°划分为B 区,0°~+5°划分为C 区,+5°~+10°划分为D 区,+10°~+20°划分为E 区,+20°~+40°划分为F 区,+40°~+60°划分为G 区,+60°~+80°划分为H 区,分区角度可以根据钢轨打磨时的实际需要进行调整。

3.2 里程分段

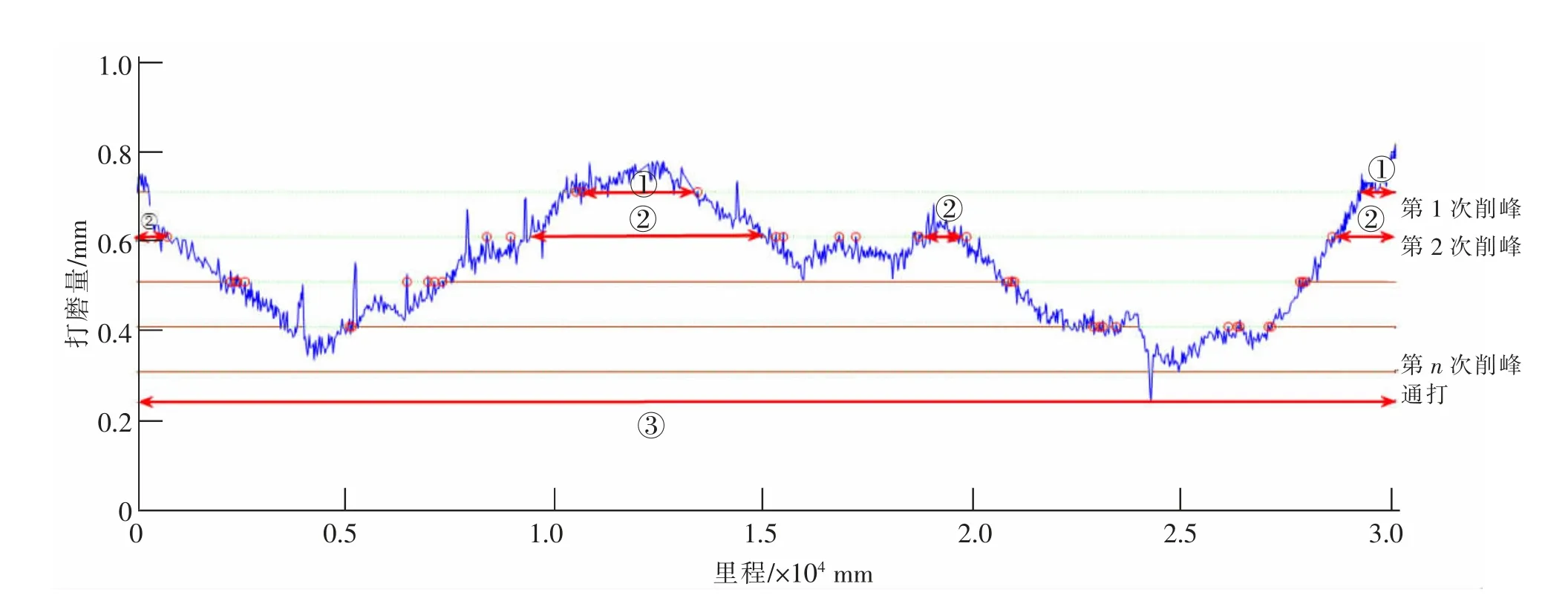

由于廓形数据十分密集,计算中以各分区的平均切削量(切削量负值的点为过打磨情况,不纳入计算)记为该分区的打磨量,以里程为横坐标,打磨量为纵坐标,则可以得到各个分区打磨量随里程变化的波形图,见图5。

根据所得的打磨量示意图,可以制定打磨计划。 打磨计划的制定原则为“削峰+通打”。 削峰即对波形中打磨量大于临界值的区域进行打磨,由于打磨量呈波形分布,因此削峰中的打磨范围由离散的里程区域组成,单次削峰量由打磨车打磨功率决定(暂定0.1 mm);通打则是对整个里程范围进行统一打磨,打磨量值不做限制。

打磨过程如图5 所示:

1) 第一次削峰:对“最高点至最高点以下0.1 mm”区域进行削峰打磨,削峰范围为图中的①区域。 需要注意的是,若削峰长度小于某一值(暂定为300 mm),则该区段不进行削峰;

2) 第二次削峰:对第一次削峰后的波形,按照同样的方式进行第二次削峰,削峰范围为图中的②区域;

3) 通打:经过n 次削峰打磨后,波形最终下降至波形的最低点,成为一条直线,若该最低点的打磨量仍大于0,则需要对整个里程区域进行通打,通打作业区域为图中的③区域。

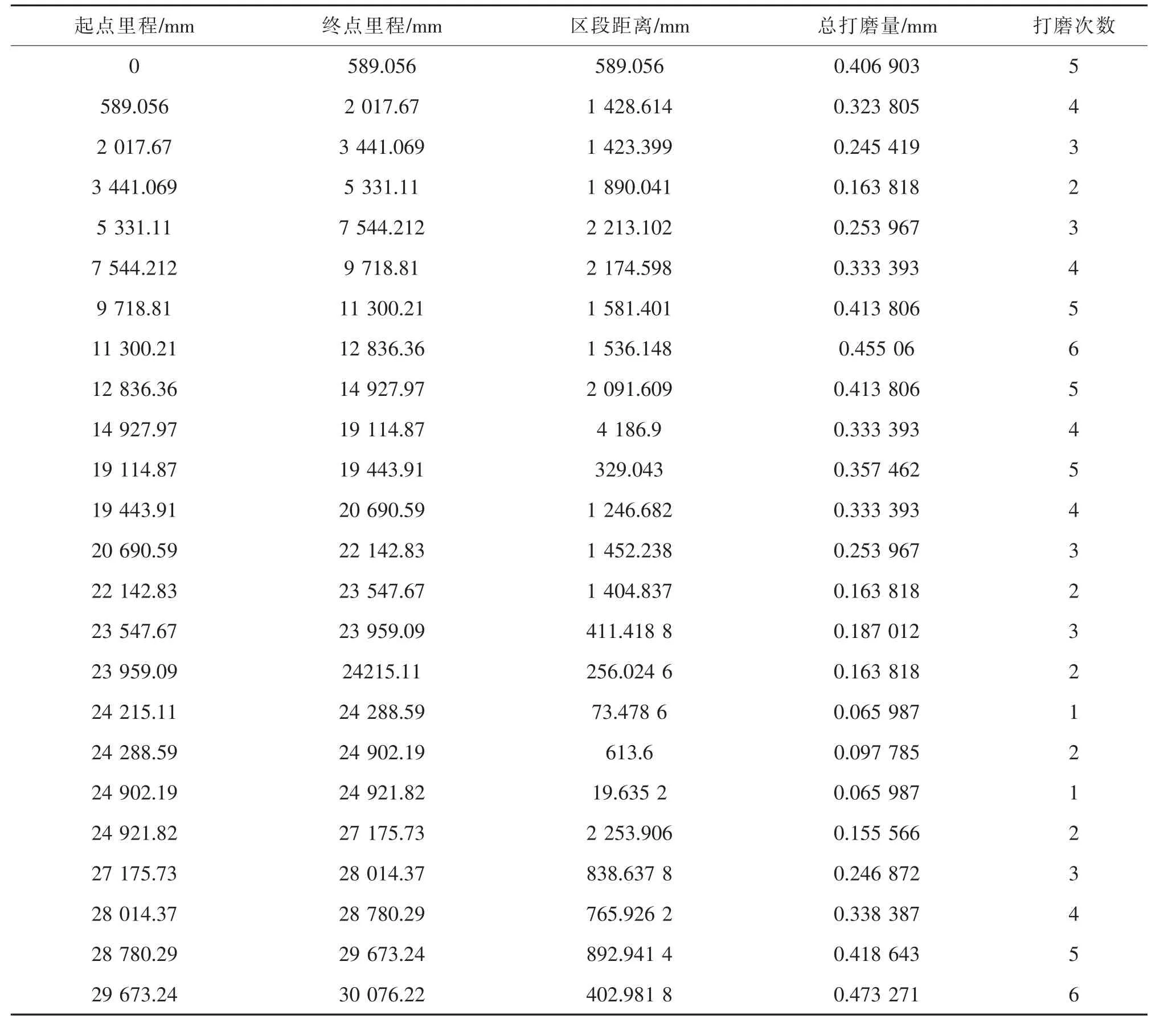

通过上述步骤,每个分区都可以生成以里程进行分段的打磨方案,如表1。

图5 打磨过程示意图Fig.5 Process of rail grinding

表1 某一分区的分段里程打磨方案Tab.1 Grinding scheme of one partition

4 基于钢轨廓形相似度的打磨效果评价指数

在完成钢轨打磨后,各国铁路部门所采取的打磨效果评价指标有所不同。目前,工务上通常采用以下两种方法对钢轨打磨效果进行评价。

4.1 验收标准

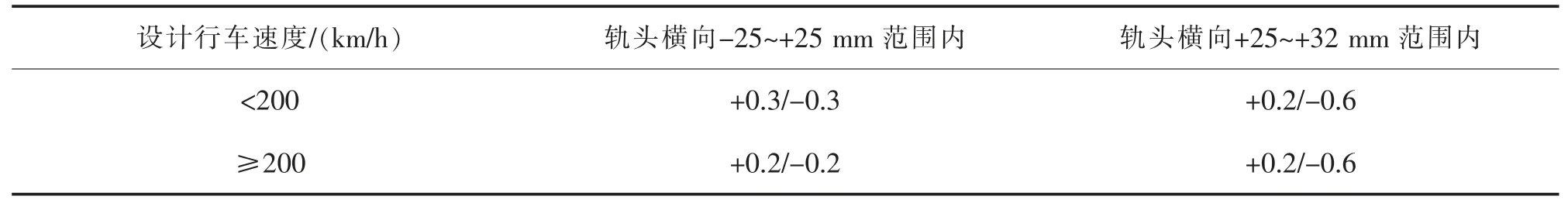

在《高速铁路钢轨打磨管理办法》[17]中,钢轨打磨后的质量验收指标如表2 所示。

表2 钢轨打磨轨头廓形验收标准Tab.2 Acceptance criteria for rail head profile mm

可以看出,管理办法中将轨头廓形划分成-25~25 mm 和25~32 mm 两个区域,对应于轨顶和轨距角。 并且,两个区域的控制指标有所不同,轨顶区域的上下限相同,而轨距角区域的下限明显大于上限,即在实际作业时,对过打磨的接受程度更高。 应用此标准能够了解打磨后钢轨廓形的合格程度以及最大的偏差量,但是难以从整体上评价实测廓形与目标廓形的接近程度。

4.2 GQI 指标

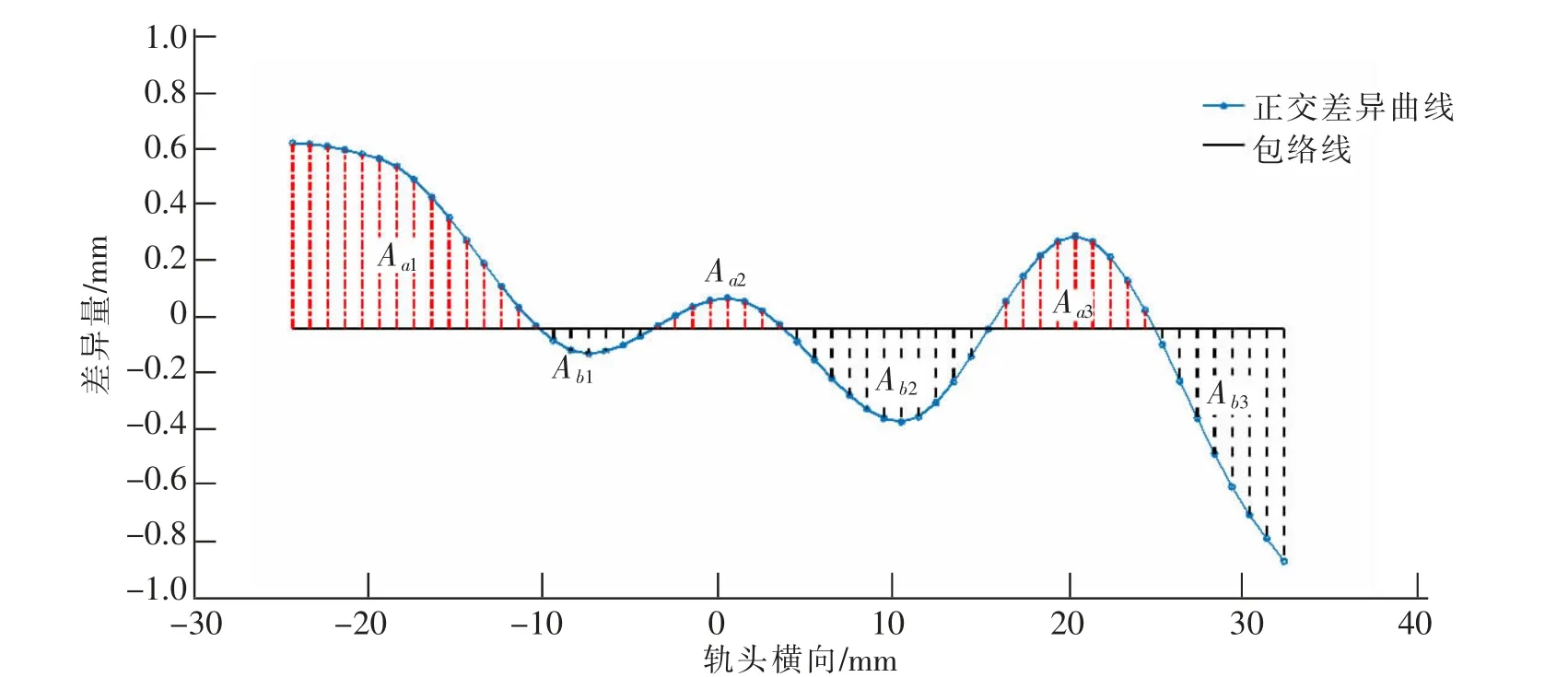

为从整体上评价实测廓形与目标廓形的接近程度, ZAREMBSKI[23]提出一种钢轨打磨质量指数即GQI(grinding quality index)。GQI 指数被定义为如图6 所示的目标廓形与实际廓形间的差值曲线与容许包络线叠加起来的面积,通过式(6)求取。

式中:Aa为在容许包络线以上差值曲线的面积,表示钢轨的欠打磨量,mm2;Ab为在容许包络线以下差值曲线的面积,mm2,表示钢轨的过打磨量。

图6 GQI 计算方法Fig.6 Computing method of GQI

总体来看,GQI 指标通过实测廓形与目标廓形之间的对比可以从整体上评价钢轨打磨的效果, 但是从原理上来讲,过打磨是该评价指标的一种优选策略,即该指标无法对钢轨过打磨进行评价。 而且,自GQI 引进国内后,国内各工务部门对其定义了解不够清楚,概念十分混乱。

4.3 PSI 指标

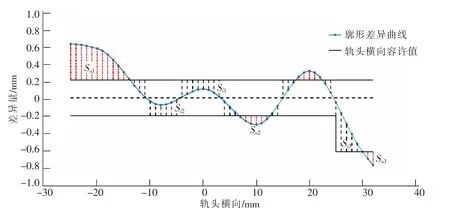

综合以上两种指标的优缺点,本文以《高速铁路钢轨打磨管理办法》中的验收标准为基础,钢轨廓形的整体评价为目标,借鉴GQI 指标的思路,提出一种新的评价指标即钢轨轨头廓形相似指数PSI(profile similarity index)。 其评价方法如下。

首先定义2 条曲线,

1) 廓形差异曲线,即2.2 中计算得到的所有目标廓形点对应的切削量,公式如下:

2) 容许包络线,基于钢轨打磨轨头廓形验收标准,包括上容许包络线和下容许包络线,公式如下:

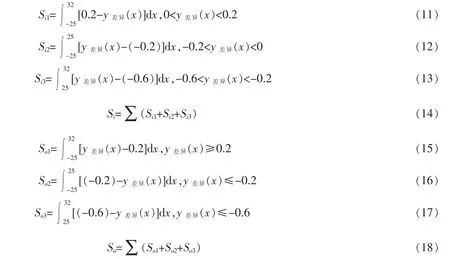

PSI 通过以上2 条曲线进行指数计算,计算公式如下:式中:Si在容许包络线以内差值曲线的面积,在图7 中用虚线表示,计算公式为式(11)~(14);So在容许包络线以外差值曲线的面积,在图7 中用点划线表示,计算公式为式(15)~(18)。

图7 PSI 计算方法Fig.7 Computing method of PSI

PSI 范围从0 到100,用容许包络线外面积的占比表示实测廓形与目标廓形的相似程度。 如果整个轨头的差值曲线全部都落在容许包络线以内(此时没有包络线以外的面积,即So=0),这样PSI 值就等于100,表示全部是容许的轮廓,没有“过打磨”或“欠打磨”;相反,如果整个轨头的差值曲线全部落在容许包络线以外(即Si=0),这时PSI 值等于0,表示整个轨头验收区域全部不合格。 差值曲线在正容许包络线之上的面积表示钢轨“欠打磨”量,差值曲线在负容许包络线之下的面积表示钢轨“过打磨”量。

需要注意的是,如果将轨头区域按照3.1 的方式分割成8 个分区,只需要改变积分范围便可以计算出每个分区的PSI 指数,可以用于对分区的局部评价。

5 现场试验

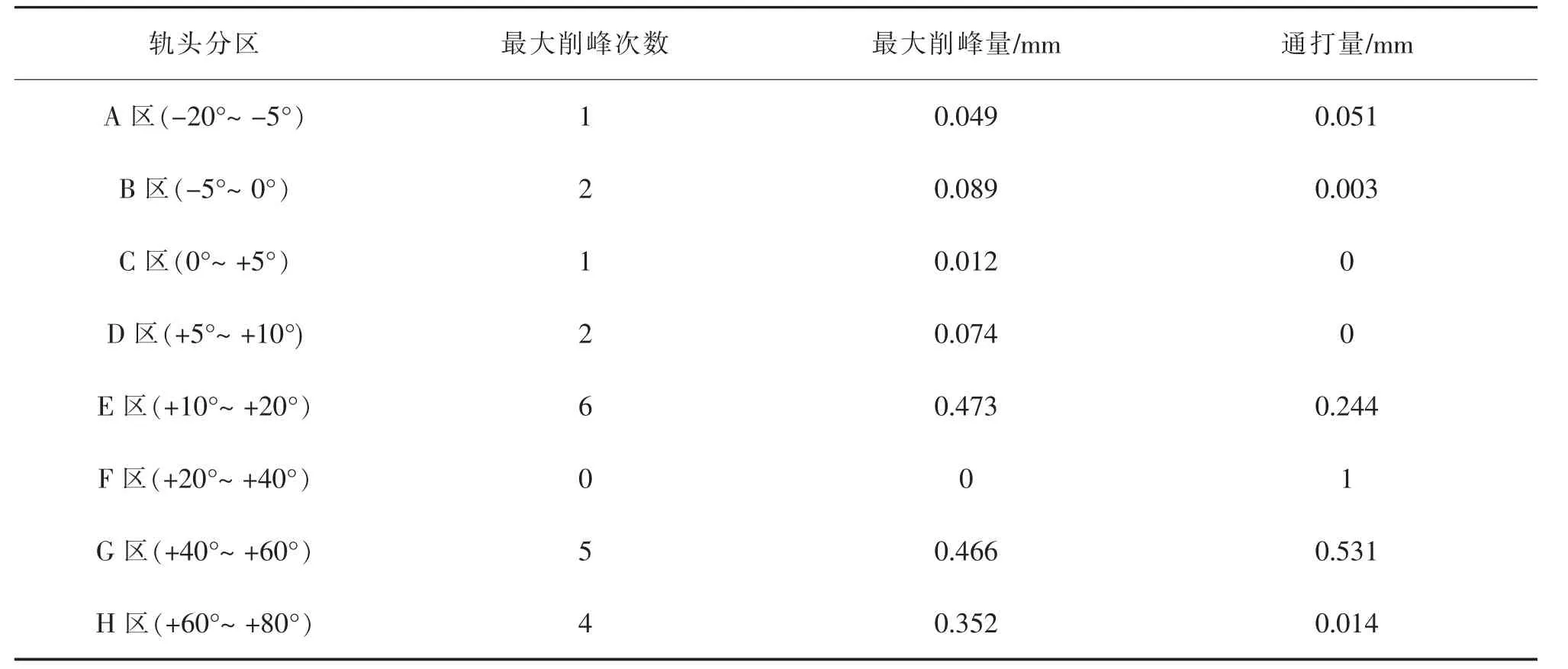

为验证该方法以及评价指标的可行性, 基于MATLAB GUI 平台编制了一个高速铁路钢轨精确打磨技术软件,并于2019 年7 月31 日在京沪高铁上海工务段虹桥线路对120# 道岔至164# 道岔间夹直线左股钢轨进行试验。 测试里程为K1320+270~K1320+240,共30 m。 使用打磨方案处理软件输入打磨前测得的型面数据,生成以60 N 为目标廓形的打磨计划,各区削峰次数、最大削峰量及通打量结果显示见表3。

表3 钢轨打磨计划Tab.3 Scheme of rail grinding

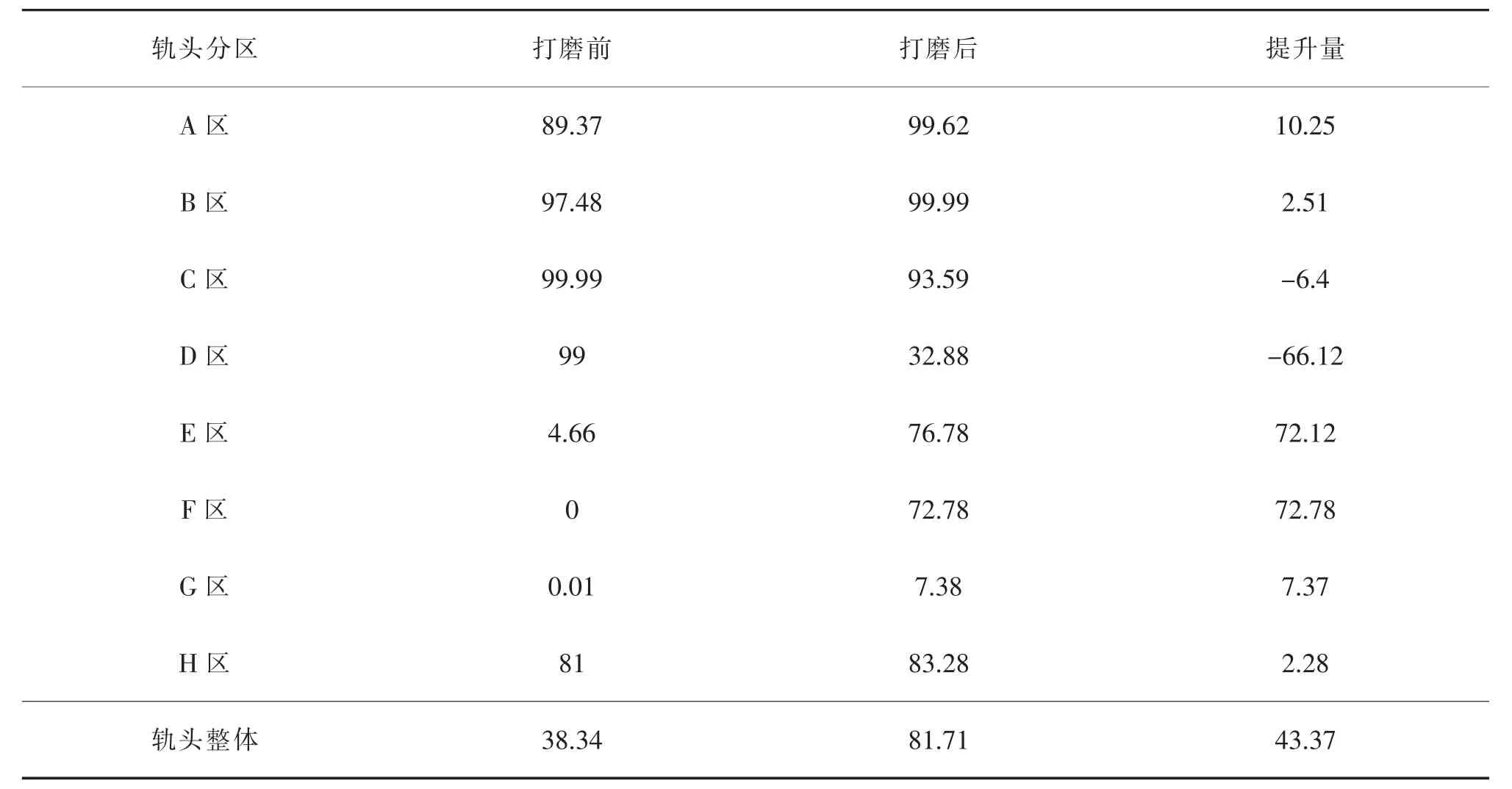

如表3 所示,在轨顶面区域(-10°~+10°)最大削峰量和通打量小于0.1 mm,基本上不需要再打磨;而在轨距角区域(+10°~+80°)最大削峰量达到0.47 mm,通打量达到1 mm,需要重点打磨。 表4 是利用PSI 指标对钢轨打磨前后廓形进行分析的情况。

表4 钢轨打磨前后各分区及轨头整体平均PSI 变化情况Tab.4 PSI of each partition and the whole rail head before and after rail grinding

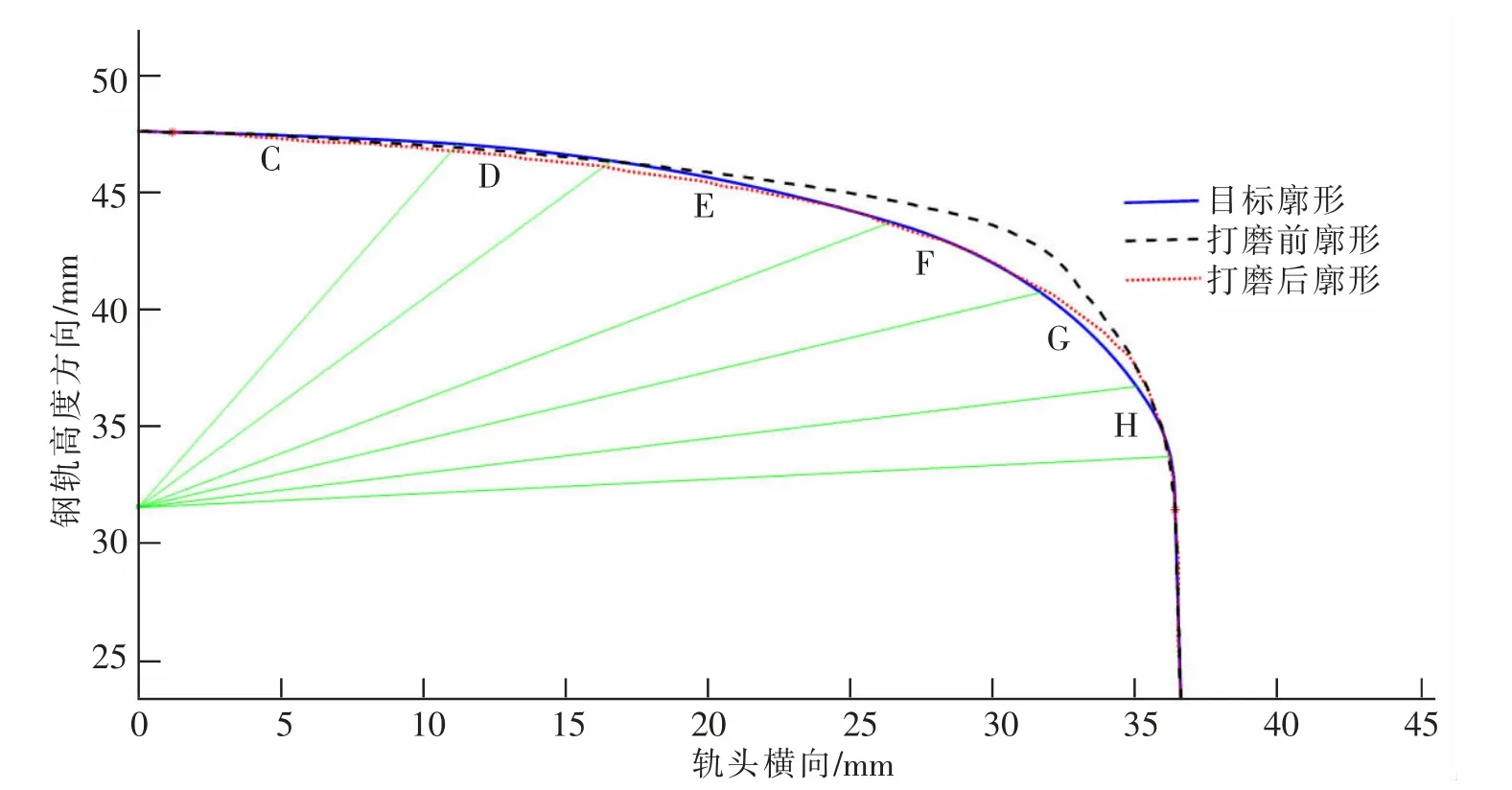

PSI 反应了实际廓形和目标廓形的相似程度,从表4 可以看出,该指数平均量从38.34 变为81.71,得到了极大的提升,说明打磨后的廓形与标准廓形的相似度更高。 然而,C 区和D 区(位于轨顶面)的区段PSI 反而减小了,分析型面对齐图(图8)可以看出两区存在过打磨现象。

图8 同一里程打磨前后实测廓形与目标廓形对齐图Fig.8 Alignment diagram of rail profile before and after grinding in the same mileage

6 结论

1) 提出基于高频率测量数据的钢轨打磨方法,通过实测廓形与目标廓形对比,得到轨头精细化分区、打磨里程分段的道岔钢轨精确打磨方案,并将该打磨方法应用于京沪高铁虹桥线路道岔间夹直线钢轨实际打磨,通过打磨前后的廓形对比表明,该打磨方法能够实现钢轨精确打磨。

2) 提出一种钢轨打磨质量评价指数PSI,并应用其对打磨前后的廓形进行了评判。 结果表明,PSI 能够量化反映实测廓形与目标廓形的相似程度,直接准确地评估打磨作业效果,结合型面对齐图可以区分钢轨“过打磨”或“欠打磨”。