支承辊锻造结束后退火过程中组织转变

2020-07-09南玉静白兴红天津重型装备工程研究有限公司

文/南玉静,白兴红·天津重型装备工程研究有限公司

支承辊作为轧机设备的重要部件,主要作用是支撑工作辊以减小工作辊的弯曲变形,从而提高板厚精度和板形质量,是轧辊产品中尺寸大、重量大、制造难度极大的品种,技术含量很高,其性能和使用状态直接影响轧机稳定、产线顺利、生产消耗以及产品质量。近年来,随着“三高”板带产品需求的不断增长,半高速钢、高速钢材质冷、热轧机工作辊及中间辊的不断推广应用,对支承辊的使用性能提出了更高的要求。

锻钢支承辊以其良好的强韧性、表面硬度均匀性和抗疲劳性能成为轧辊研究领域里的重点对象,但是关于其锻造结束后至锻后热处理开始前这个区间的研究很少,该时间工件处于待料保温退火阶段,本文将针对这一特定区间内的组织转变进行详细分析,为将来的生产研究提供理论依据。

试验过程与测试方法

锻造态还原试验

为模拟支承辊实际锻造中最后一火无锻比情况下的组织,制定了相应的实验室热处理工艺曲线将试样还原为锻造完成后的状态,如图1 所示。

退火试验

支承辊锻造完成后进入待料保温退火阶段,为了研究该过程中的组织转变,在锻造态还原试验的基础上进行退火试验,分别选取650℃、700℃、750℃三个退火温度,3h、8h、15h 和20h 四个退火保温时间,如图2 所示。

测试方法

分别采用金相组织观察、晶粒度测量、扫描电镜观察以及硬度检测等多种手段对热处理模拟的结果进行分析研究。

结果与分析

锻造态还原试验结果分析

图1 锻造态还原试验热处理工艺曲线

锻造态还原后的金相与扫描照片如图3 所示,可以发现,锻造还原后晶粒非常粗大,平均直径约400 ~600μm,晶粒度0 ~00 级;1200℃保温3h与1200℃保温0.5h 相比,晶粒尺寸整体偏大,小晶粒数量明显减少;晶界上的“黑团”为片状珠光体团,晶界内为马氏体组织;大量的条带状碳化物沿晶界分布。在1200℃时,保温时间越长晶粒越粗大,保温0.5h 晶粒度级别已经达到0 ~00 级;从1200℃降温至550℃的过程中,有大量的条带状碳化物沿晶界析出,并伴随少量珠光体转变;550℃后空冷过程中,剩余的奥氏体组织转变为马氏体。

图2 锻造还原+退火工艺曲线

图3 锻造态还原后的金相与扫描照片

退火试验结果分析

⑴650℃、750℃退火过程中组织转变。

650℃退火过程中组织转变如图4 所示。从图中可以看出,在650℃保温3h,沿晶界有少量珠光体转变;随着退火保温时间的延长,珠光体的量随之增多;650℃保温20h,珠光体转变基本完成,但还有少量的马氏体组织。750℃退火与650℃退火组织转变的情形类似。

⑵700℃退火过程中组织转变。

图4 650℃退火保温不同时间的金相组织

700℃退火保温不同时间的金相组织如图5所示。从图中可以看出,700℃保温3 小时,片状珠光体已经基本转变完成;随着退火保温时间的延长,片状珠光体逐渐向粒状珠光体转变,700℃保温20 小时,珠光体形貌呈颗粒状。

秦朝王翦用的宝剑名为昆吾剑,这剑也是大有渊源,周穆王伐昆戎,昆戎献昆吾之剑。这倒是其次了,王翦帮助一扫六合,统一华夏,这把宝剑都跟随王翦,可以说是厉害之极了。

图5 700℃退火保温不同时间的金相照片

图6 700℃退火保温不同时间的扫描照片

700℃退火保温不同时间的扫描照片如图6所示。从图6(a)中可以看出,锻造态还原试验冷却过程中优先析出的珠光体沿晶界分布,与700℃退火保温过程中形成的珠光体位向不同,二者有明显的边界,均呈层片状;从图6(b)中可以看出,晶界处先析出的珠光体片层逐渐破断、球化,向颗粒状转变,晶界处的条带状碳化物也逐渐球化,但晶内的珠光体依然呈层片状;随着保温时间继续延长,全部转变为粒状珠光体。经查阅,片状珠光体在低温退火过程中球化是自发的,这是由于渗碳体片存在内部缺陷,而亚晶界的存在将在Fe3C 内产生界面张力,从而使片状Fe3C在亚晶界处出现沟槽,导致片状渗碳体逐渐破断球化。

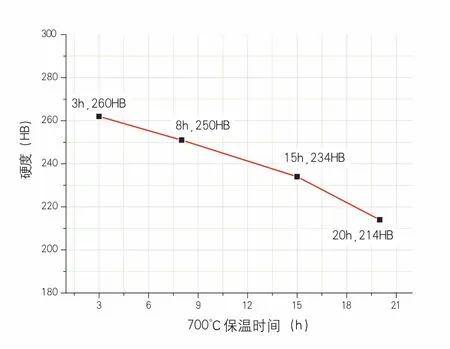

图7 为700℃退火保温不同时间与硬度的关系曲线。可以看出,随着退火保温时间的延长,珠光体片层破断、球化,从而导致硬度逐渐降低。

图7 700℃退火保温不同时间与硬度的关系曲线

结论

⑴锻造态还原后,晶粒非常粗大,晶界内为马氏体组织,晶界上有少量片状珠光体析出,大量的条带状碳化物沿晶界分布。

⑵珠光体的转变量与退火温度、退火保温时间均有关系;片状珠光体沿晶界开始析出,随着保温时间的延长,珠光体的量随之增多;700℃为最佳退火温度,保温3h 珠光体基本转变完全。

⑶随着700℃退火保温时间的延长,珠光体片层逐渐破断、球化,向颗粒状转变。这是由于渗碳体片存在内部缺陷,而亚晶界的存在将在Fe3C 内产生界面张力,从而使片状Fe3C 在亚晶界处出现沟槽,导致片状渗碳体破断球化。