有色金属感应加热的物理特性和新技术

2020-07-09编译李勇志应达工业上海有限公司

编译/李勇志·应达工业(上海)有限公司

热温成形除能够快速形成高度复杂的几何形状之外,还可以提供大量的金属晶粒流动和机械性能优势,在挤压和锻造时,形成的纤维状晶粒结构可以阻止裂纹的发展和改善冲击和疲劳性能,常见的热温成形金属材料中,碳钢无疑是最常见的。但随着铝、镁、钛和超合金等有色金属锻件或挤压件在汽车、铁路、航空航天等行业的广泛应用,有色金属材料的需求量也越来越大。

温度显著影响合金的成形性及其形成优质产品的能力。多数碳钢的热成形温度通常在1200 ~1300℃左右(温成形应用的温度可能要低得多),但不同牌号有色金属合金的目标温度相差较大。在大多数应用中,客户不会简单地只要求提高工件的平均温度,还会强调温度均匀性。这些温度均匀性要求,通常定义在某一方向(例如径向均匀性、纵向均匀性等)或总体上。此外还有一些成形应用要求在加热过程后达到一定的温度不均匀性。例如大型铝合金坯料的等温正向挤压,为了在成形过程中保持近等温条件,通常需要一定的纵向温度梯度,来提高产品质量和工具寿命。

材料性质的实际意义

铝、铜、银和镁合金等感应加热材料,不仅具有相对较高的导热系数,还具有高导电性(即低电阻率)。因此,交流电带来的集肤效应,在这些材料中将会非常显著,感应产生的热量会集中在接近材料表面的位置,φ100mm 坯料的铝(Al6061)与奥氏体不锈钢(SS304)放置在相同感应器和电磁场中的径向功率密度,如图1 所示。

图1 不同材料径向功率密度对比图

当加热材料的目标温度接近其熔点时,靠近这些材料表面的磁通量线密度也会引起工件端部过热的情形,如图2 所示。这种现象是因工件末端的磁场线变形造成的。在静态加热系统中,可通过选择合适的频率、功率密度、线圈长度和线圈直径来解决。在连续式加热过程中,这种现象也须注意。尽管坯料是由端到端系统进料,但是坯料在某一瞬态生产条件下,仍会有明显的电磁端部效应。

图2 “端头”局部过热

由于材料中产生的温度梯度会形成较大的热应力,导致工件内部形成裂纹,如图3 所示。当加热大型工件或当工件组织处于“铸造”状态时,裂纹形成和扩展的风险尤其值得注意,因为铸造材料的孔隙率和潜在的不均匀在本质上增加了这种可能性。

图3 大块铝坯加热出现径向裂纹

由于这些潜在的问题,在选择频率、功率密度和加热时间以及加热设备的设计和控制时,就必须解决材料的局部过热问题。

感应加热的电磁效率本质上与负载(坯料、棒、管等)电阻相关,高电阻率材料具有更高的加热效率。从图1 中的两个功率密度曲线对比可以看出,加热过程开始时,单位长度铝6061 坯料的总感应加热功率约为同直径不锈钢坯料的四分之一,反映了感应加热低电阻率合金的电磁效率低于高电阻率材料。与其他加热该类型材料的方法相比,电磁感应加热仍可提供显著的效率优势。

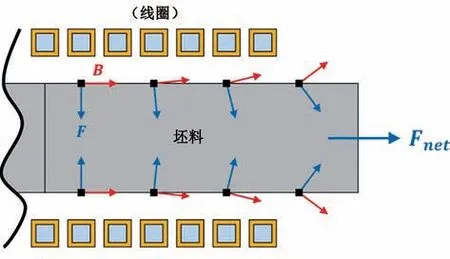

根据铝、铜、银和镁合金的电子特性,一般需要相对较高的磁场强度来满足生产率要求。有时为了获得更大的电流透入深度,会使用非常低的频率,此时的磁场强度会较大,电磁力也会非常高。在连续的坯料加热过程中,当坯料接近并通过最终的线圈出口时,坯料端部的磁场会发生扭曲变形。如图4 所示,在线圈的端部区域,磁场的径向分量会对坯料产生显著的纵向力。由于铝、镁等有色合金密度较小,摩擦力也较小。当纵向力超过摩擦力时,会将坯料从线圈中排出。在这种情况下,必须通过计算机仿真来考虑额外的设计方法或材料处理方案,以避免这种潜在的危险。

图4 如果不考虑磁力,可能会导致坯料弹出

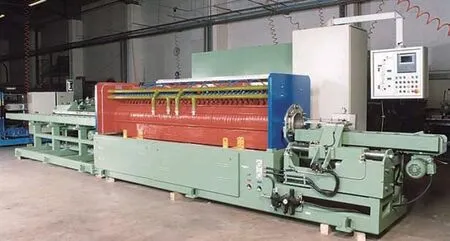

如上面所述,低频电流使用在加热低电阻率材料上有着诸多热能优势。除了这些热能优势之外,较低的频率还可以显著增加线圈功率因子。然而,在低频率下,线圈电压和每匝线圈的压降较低,而线圈电流可能会相当高,因此可能带来诸多潜在问题,包括线圈末端的线圈匝间作用的纵向电磁力增加,高传输损耗和负载匹配考验等。为了避免这些缺点,在某些情况下使用多层式线圈可能具有较大优势,如图5 所示。

图5 牢固的多层线圈结构

十八般兵器

一般是指“刀、枪、剑、戟,斧、钺、钩、叉,镋、棍、槊、棒,鞭、锏、锤、抓,拐子、流星”。

有色金属感应加热新技术

相比传统加热,感应加热具有诸多优势,具有更高的热效率且易于实现自动化生产、设备占地面积小、能够进行高精度实时调温,利于生产工艺优化等。从材料角度讲,铝合金等有色金属感应加热具有加热时间短、金属氧化层薄、表层和内部同时升温、易短时间减小心表温差;可实现温度梯度,进行等温挤压;每个坯料加热时间和加热温度相同,坯料性能一致性高等优点。因此,有色金属感应加热技术的提高,对有色金属行业具有重要意义。

零摩擦坯料梯度加热

应达集团具有专利技术的零摩擦坯料梯度加热系统,能够实现对大直径铝合金坯料进行无摩擦的梯度感应加热,如图6 所示。

图6 零摩擦坯料梯度感应加热系统

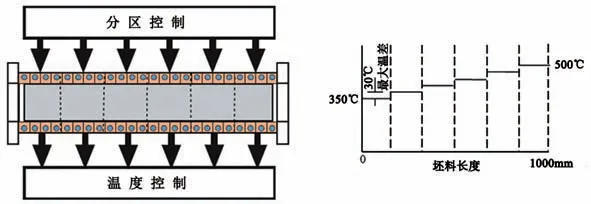

通过特殊设计的上下料系统,可使大直径铝合金坯料在上料、加热和下料过程中避免因摩擦而造成表面擦伤。同时,采用多模块分区控制和温度控制,在坯料长度方向上实现静态梯度加热,每100mm长度的温度梯度可达15℃,且控温精准,如图7 所示。

多坯料动态梯度加热

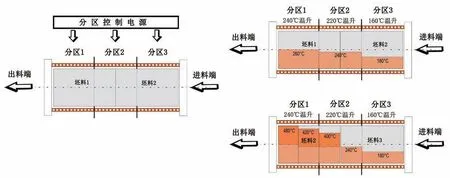

通过多区控制和合理的多层线圈设计,可实现多坯料的动态梯度加热,如图8、图9 所示。采用多区控制对铝合金坯料进行梯度加热,一方面可以实现等温挤压,减少坯料加热时间,避免晶粒粗大;另一方面还能减少Mg2Si 的析出,提高坯料的挤压性能和产品质量。

图7 分区控制与静态梯度加热

图8 多坯料梯度加热系统

图9 分区控制与动态梯度加热

计算机仿真及最优化技术

在选择合适的感应加热过程参数时,需考虑到有色金属独特的物理特性和温度均匀性要求。坯料表面密集的磁通线和材料中可能引起的较大温度梯度皆会导致局部过热,进而产生热应力而形成裂纹。在大多数有色金属成形使用的感应加热应用中,其主要目的为获得特定温度和温度均匀性,即在径向或纵向上或坯料体积内的最大容许温度差。研究显示在较低温度的感应加热应用中,对流损耗是热损耗的主要形式。相比其他导热性差的金属材料,这些应用更容易实现坯料表面和心部温度均匀。而采用计算机对有色金属的加热过程进行仿真,获得最佳的电源配置和工艺参数,对于工艺最优化具有重要意义。

最优控制理论的交替方法可以应用于制定优化问题。这是设计有效的感应系统和开发过程控制配方强大的方法。该项方法和计算技术基于感应加热期间控制瞬态热传递过程的特定属性。该方法在最佳控制过程结束时,在加热的坯料内设置温度分布的通用性特征。这些特征具有明确的物理意义,其严格的数学证明已有学者进行详细的研究。

最优化设计和控制为实用、高效益的感应加热过程提供了新的工具,与其他众所周知的方法相比有着明显的优势。首先,它具有强烈的问题导向,并考虑到优化感应系统的所有基本物理特征。此外,它可以显著减少现场分析模块和目标函数评估的调用次数。

结束语

美国应达和印度应达已提供了数十台感应加热设备用于相关铝、镁有色金属材料的锻造加热。在中国,由于有色金属采用感应加热的相关研究较少,绝大多数企业还是采用传统的炉子来进行锻造前加热,但越来越多的企业也在积极探索采用感应加热铝、镁合金材料。这项研究部分得到了俄罗斯联邦教育科学部支持(政府合同项目部分,项目№10.3260.2017)。