扭曲片强化裂解炉管多尺度混合特性分析

2020-07-08柏德鸿

柏德鸿, 宗 原, 赵 玲

(华东理工大学化学工程联合国家重点实验室,上海 200237)

热裂解过程是目前乙烯生产的主流工艺,管式裂解炉是其核心装置。由于管式裂解炉裂解过程的操作温度高达900~1 200 K[1],导致其能耗巨大(占整个工艺过程总能量的65%[2])。因此,提高乙烯裂解炉能效,实现乙烯装置的节能、高效、环保运行,对降低生产成本,提高社会经济效益具有重要意义。

结焦是影响裂解过程能效的关键问题之一。重组分物质沉积在炉管内壁增大热阻,使得炉管外壁热负荷不得不逐步增大以维持管内油气的裂解深度,造成能耗上升。并且,累积在管壁上的结焦层缩小了炉管有效内径,造成额外的压力损失并影响裂解原料处理量。基于流场调控优化原理[3-4],工业上已开发出一系列异形管和内构件强化炉管以缓解裂解过程结焦问题,实现延长操作周期和提高能效的目的。扭曲片是强化裂解过程常用的内构件,在延长操作周期和强化传热方面效果明显[5-11]。前人已开展了大量的实验[12-13]和数值模拟工作[14-17]研究扭曲片引起的流动、传热和反应特性变化。王国清等[18]在工业裂解炉上安装扭曲片验证其抑制结焦性能,实验结果表明扭曲片使压力损失增大20%~30%,炉管内壁温度下降20 K 以上。侯晶晶等[19]模拟了在炉管上安装不同数量的扭曲片后管内流动和传热情况变化,计算结果表明扭曲片诱发的旋流能够减弱边界层传热强化,安装4 组扭曲片后,乙烯收率比空管提高8.9%。这些研究结果证实了扭曲片对裂解过程的传热强化效果,但对于扭曲片炉管的多尺度混合特性以及混合强化与裂解反应之间的相互影响提及较少。

热裂解反应速率极高,是典型的混合控制过程。其特征反应时间和特征混合时间的比值小于1%,即使在850 ℃以上的高温下,该比值也不超过5%[20]。因此,混合强化对提高裂解过程表观反应速率有重要影响。混合过程按照尺度差异可划分为宏观、介观和微观3 个层次:宏观混合与设备特征尺度上的宏观流动有关;介观混合借助湍流的脉动特性实现涡团间的聚并和破碎;微观混合则是通过涡团被剪切破碎至最小的Kolmogrov 涡后所发生的进一步卷吸、变形和分子扩散过程[21]。由于反应是发生在分子尺度上,故包含分子扩散影响的微观混合会对反应速率产生直接影响,而宏观和介观混合则通过改变周围环境浓度,对反应过程产生间接影响。扭曲片引起的湍流场的改变必影响炉管内的介观、微观混合特性,使得结焦反应和产物分布发生变化。工业裂解炉的实验结果已表明,在相同操作条件下安装3 个扭曲片的炉管其乙烯收率提高5.49%,在相同乙烯收率条件下原料处理量增加10%[22]。

本文将详细的丙烷裂解自由基动力学与流动方程耦合,模拟和比较了空管和扭曲片强化炉管中的流动、传递和反应特性。在此基础上,从介观/微观混合角度综合评价了扭曲片的强化特性,并解释了安装扭曲片后结焦抑制和产物分布改善的原因,从而阐明混合强化和裂解反应之间的相互作用关系,为强化元件的结构设计提供依据。

1 数学模型

1.1 控制方程

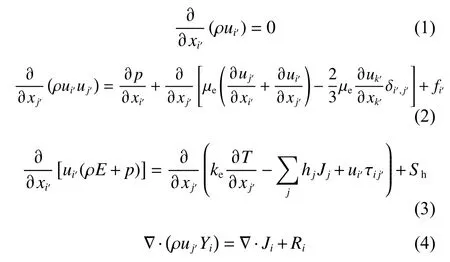

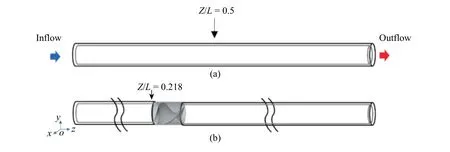

为分析安装扭曲片后炉管径向截面场分布特征,建立了稳态条件下炉管的三维模型。包括质量、能量、动量守恒方程和组分输运方程:

1.2 裂解反应动力学

使用Sundaram 等[26]提出的丙烷裂解自由基动力学模拟反应过程,该动力学由18 种分子和11 种自由基组成,包含80 个独立的基元反应。本课题组前期的研究已证明使用该裂解动力学可获得较准确的乙烯和丙烯含量计算结果[27],满足本文探究烯烃收率变化的研究需求。

1.3 几何结构及网格划分

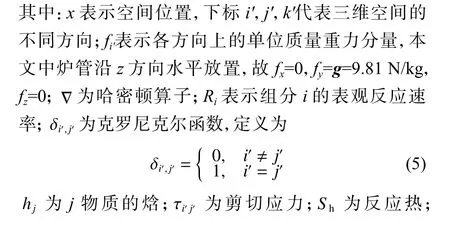

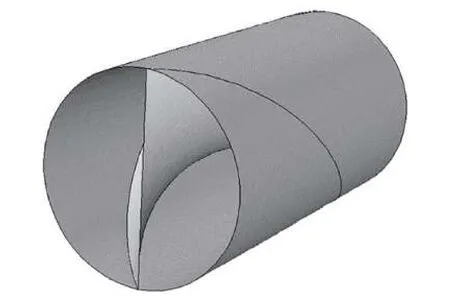

空炉管的尺寸引自实际工业生产中的毫秒炉管[28]。所用扭曲片结构如图1 所示,扭曲比为2。为充分发挥扭曲片的作用,将其安装在炉管轴向长度(Z)与总长度(L)之比(Z/L)为0.218 位置处,如图2 所示。该位置的选择是基于空炉管的模拟结果,扭曲片对局部反应速率具有提升作用,选取轴向丙烷裂解速率衰减点作为扭曲片安装位置[27]。

图1 扭曲片几何结构示意图Fig. 1 Schematic diagram of geometry structure of twisted tape

考虑到扭曲片复杂的曲面造型,使用非结构网格进行填充,优化旋转曲面边上的节点排布以保证非结构网格质量(量纲为一)在0.3 以上。炉管部分则使用结构网格进行空间离散。

图2 空炉管(a)和扭曲片强化炉管(b)示意图Fig. 2 Schematic diagram of bare coil (a) and coil with twisted tape (b)

1.4 边界条件与数值算法

综合考虑计算速度和稳定性,本文使用Coupled算法求解建立的控制方程组。除压力项使用二阶精度离散格式,其他项均采用二阶迎风格式。除能量和组分输运方程的残差设定为10−9以外,其他方程的迭代残差均设定为10−6。监控炉管出口截面处丙烷的质量分数,当变化波动小于10−3时认为数值求解过程获得收敛解。

2 模型验证与网格无关性检验

为确保流场模拟计算数据的可靠性,必须进行模型验证和网格无关性检验。前期研究工作已通过对比工业实验数据和模拟结果得到证明,利用数学模型计算得到的C2H4和C3H6收率与其实验值误差分别为1.17%和0.41%,表明模型对丙烷裂解过程有良好的适用性[27]。

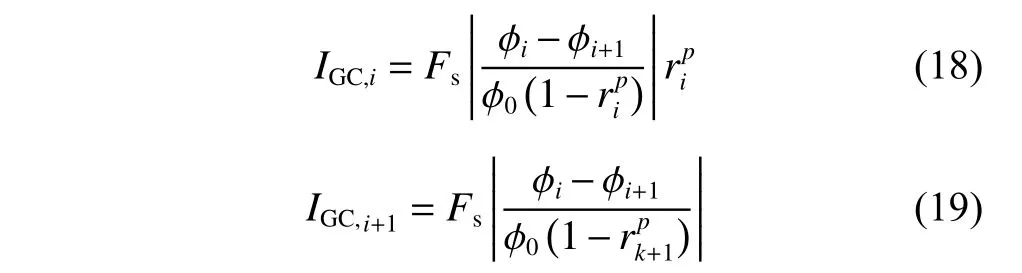

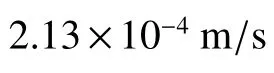

另外,为保证模拟计算获得的是网格无关解,在4 种不同网格密度下分别对空炉管和扭曲片强化炉管作对比计算。通过网格收敛指数(IGC)验证网格无关性,使用观测精度(Pobs)表征模拟结果的总体误差等级。IGC定义如下[29-30]:

其中:hi为第i 水平网格的特征尺度;Ni为第i 水平网格数量。

取图2(a)所示炉管中心轴线Z/L=0.5 位置处的压力和速度模拟结果,进行不确定性分析。IGC和Pobs计算结果如表1 所示,Pobs均满足0.5≤Pobs≤2.0,因此获得的数值解是具有一定计算精度的单调收敛解[30]。由于模拟时选择的是二阶或二阶迎风离散格式,因此Pobs值均符合理论预期。IGC本质上是不同水平网格之间计算结果的相对误差。由表1 可见随着网格的加密,空炉管和扭曲片强化炉管第IV 水平网格的IGC值均小于2%,表明不同数量网格之间的速度和压力模拟值已经基本接近,此时所获得的数值解是网格无关的。

表1 空炉管和扭曲片强化炉管观测精度和网格收敛指数Table 1 Observed precision and grid convergence index of bare coil and coil with twisted tape

3 结果与讨论

3.1 流型分析

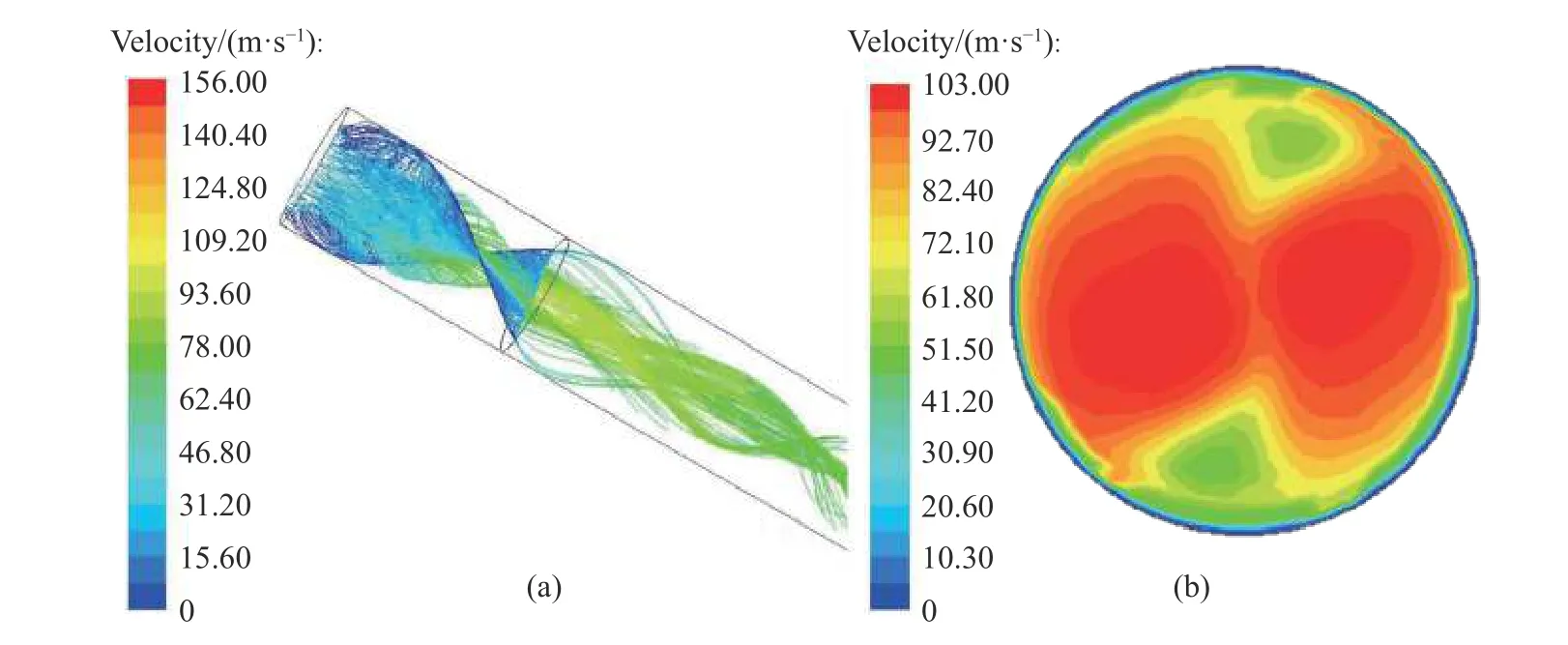

图3 给出了扭曲片及其下游流线分布图和Z/L=0.228 截面处速度分布云图。从图3(a)、(b)中可见,流体经过扭曲片时被内部曲面分成两股,在扭曲片下游形成两个旋转方向相反的流股,速度高达102m/s数量级。这两个流股在扭曲片下游径向截面上形成两个对称的旋转中心,如图3(b)所示。两个旋转中心依靠速度差卷吸周围流体,促进近壁区低速流体和炉管内部较高速流体之间的混合,增强近壁区湍动程度并破坏速度边界层,减小速度梯度,提高径向截面上场分布均匀性。经过扭曲片后,两股密集的流线在扭曲片下游交替缠绕,使其作用范围得以延伸。

3.2 介观/微观混合特性

介观混合效果与流场中涡团的聚并、破碎行为相关,受到湍流剧烈程度的直接影响。提高湍流程度有助于促进涡团之间的浓度、温度和速度交换,实现介观混合强化的目标。介观混合效果可用湍动能数值的大小来评价[31]。扭曲片强化炉管下游截面上的湍动能分布如图5 所示。旋流造成管中心高速流体和近壁区低速流体之间的换位流动,提高了近壁区湍动程度,有利于该区域的传热和传质强化。在Z/L=0.228 径向截面上,扭曲片强化炉管的湍动能比空炉管相同位置处的湍动能提高了39.6%,体现了较好的介观混合强化特性。

图3 (a)裂解混合流体经过扭曲片后流线分布图;(b)扭曲片下游Z/L=0.228 截面处速度云图Fig. 3 (a) Flow pattern of cracking mixture fluid after passing through the twisted tape; (b) Velocity contour in the downstream of twisted tape at Z/L=0.228

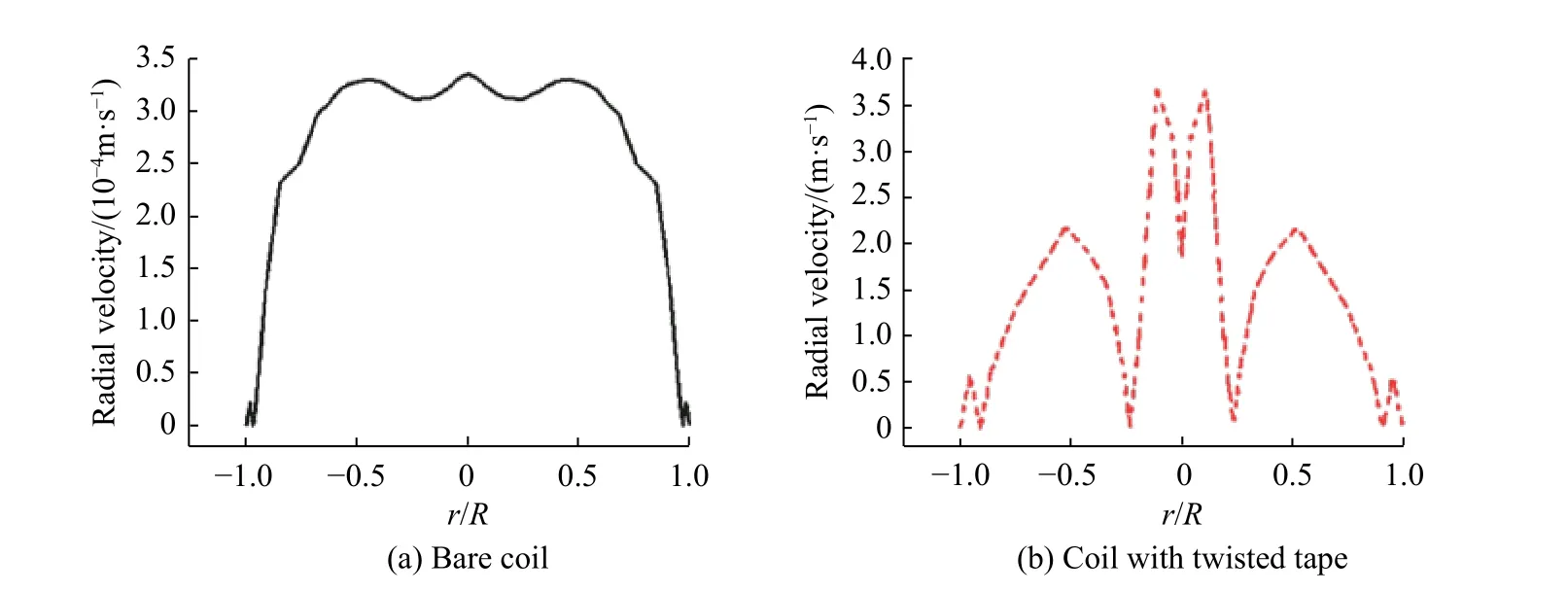

图4 两种炉管Z/L=0.228 处径向速度分布Fig. 4 Radial velocity distribution for two coils at Z/L=0.228

图5 扭曲片下游Z/L=0.228 截面处湍动能分布图Fig. 5 Turbulent kinetic energy distribution in the downstream of twisted tape at Z/L=0.228

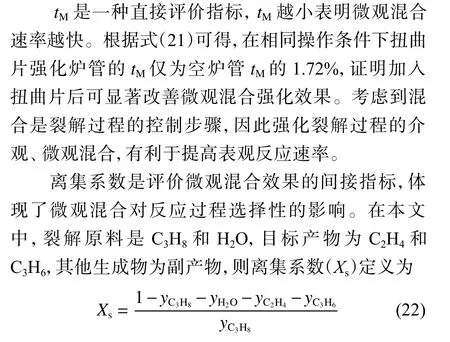

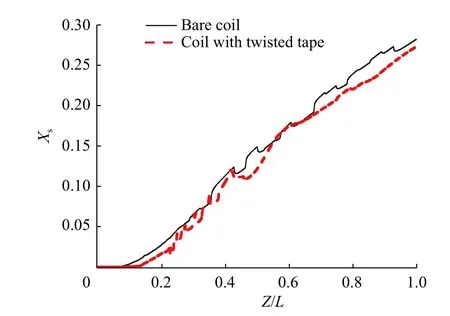

可见,较小的离集系数值预示着副产物收率降低,表明微观混合提高了目标产物的选择性。在r/R 为0.993 位置处空炉管和扭曲片强化炉管的离集系数沿轴向分布趋势如图6 所示。由图6 可见,在相同操作条件下,扭曲片强化炉管的离集系数均小于空炉管离集系数,前者离集系数的平均值比空炉管离集系数平均值下降3.90%,表明扭曲片强化了裂解过程的微观混合效果,目标产物烯烃选择性获得了改善。

图6 r/R=0.993 处空炉管和扭曲片强化炉管的离集系数沿轴向分布趋势图Fig. 6 Xs variation trend along the flowing direction for bare coil and coil with twisted tape at r/R=0.993

3.3 综合评价

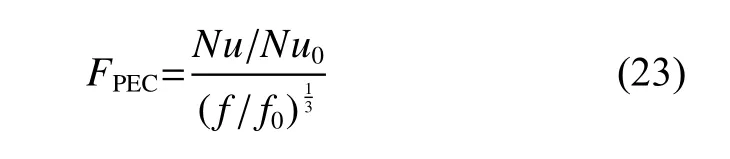

3.3.1 传递过程强化 空炉管和扭曲片强化炉管的传递过程评价指标计算结果如表2 所示。其中,FPEC为综合传热强化因子,可表征传热强化效果的效率,定义如式(23)所示:

其中,Nu0和f0分别为空炉管的努赛尔准数和阻力系数。另外,通过烯烃收率(Y)和阻力系数(f)的比值(Y/f)表征烯烃收率提高和阻力上升的相对趋势。由表2 可知,在相同操作条件下,扭曲片强化炉管相比空炉管压力损失增加5.31%,但其努赛尔准数和史伍德准数 (Sh) 分别提高7.50%和2.34%,证明其传热、传质效果均获得提升。此外,扭曲片强化炉管的FPEC值比空炉管FPEC值增加5.00%,而Sh/f 下降3.49%,表明相对于阻力损失,传热效果的增幅更大,传质强化增幅相对较小。在强化传热、传质的共同作用下,扭曲片强化炉管的Y/f 比空炉管提高0.39%。考虑到热裂解工艺产量巨大,提高烯烃收率可获得可观的经济效益,因此一定量的阻力损失是值得的。

表2 空炉管和扭曲片强化炉管传递过程强化评价指标Table 2 Transfer enhancement evaluation for bare coil and coil with twisted tape

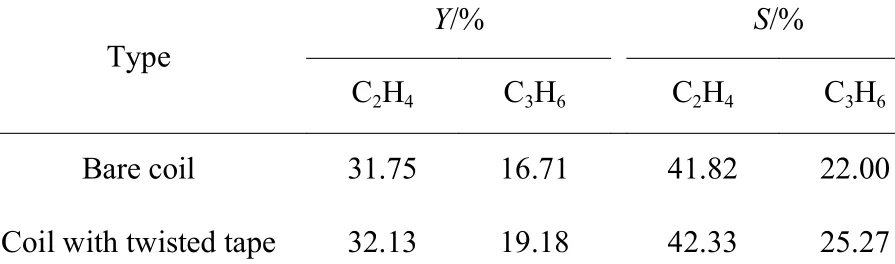

3.3.2 反应特性变化 由于裂解过程的强耦合特性,扭曲片重新分配了管内的流场,强化了介观/微观混合,必然导致产物分布的改变。表3 所示为在相同转化率条件下烯烃收率和选择性(S)计算结果。

表3 相同转化率下空炉管和扭曲片强化炉管烯烃收率和选择性对比Table 3 Y and S of olefin for bare coil and coil with twisted tape under the same conversion rate

扭曲片的加入同样会对结焦反应产生影响。工业实际生产中,炉管壁面温度的变化是监测结焦情况的最直观指标。在相同操作条件下,安装扭曲片炉管的管壁平均温度比空炉管下降24.01 K,表明扭曲片强化炉管内壁结焦情况得到改善。Plehiers 等[32]在大量实验基础上总结出结焦速率估算的经验模型,该模型认为结焦速率(Rcoke)和结焦前驱体的净生成速率(rc,i)之间存在加和关系,定义如下:

基于式(24),扭曲片强化炉管的壁面平均结焦速率比空炉管降低70.04%,体现了较好的抑制结焦效果。

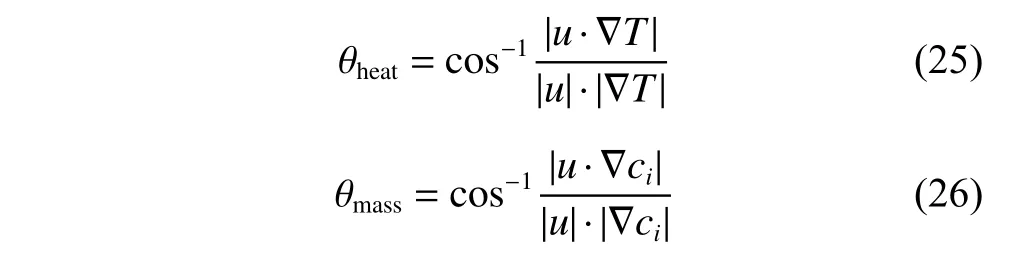

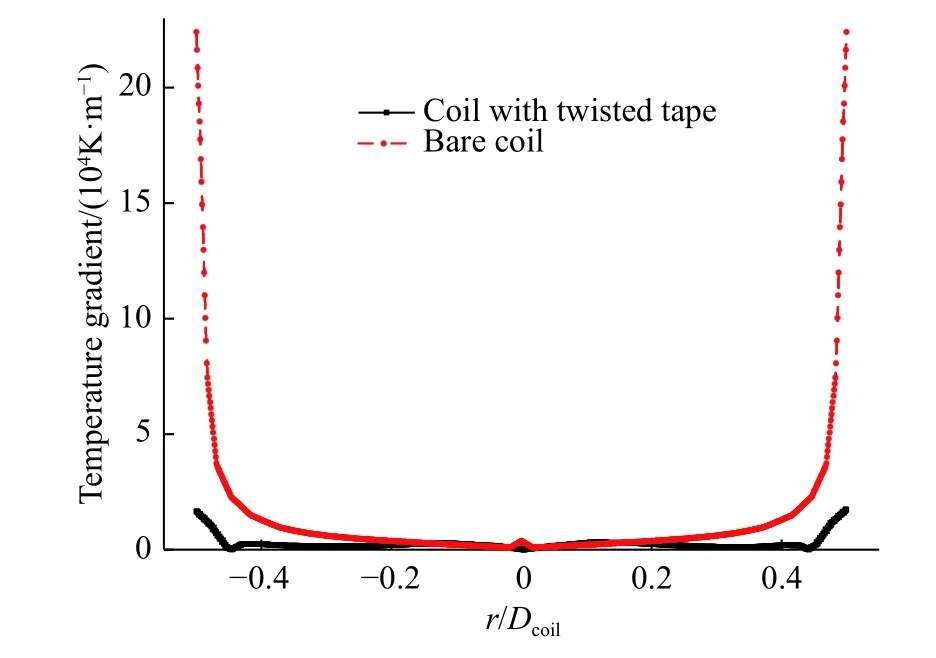

3.4 强化机理

图7 空炉管和扭曲片强化炉管在Z/L=0.228 处温度梯度沿径向分布Fig. 7 Temperature gradient along the radial for bare coil and coil with twisted tape at Z/L=0.228

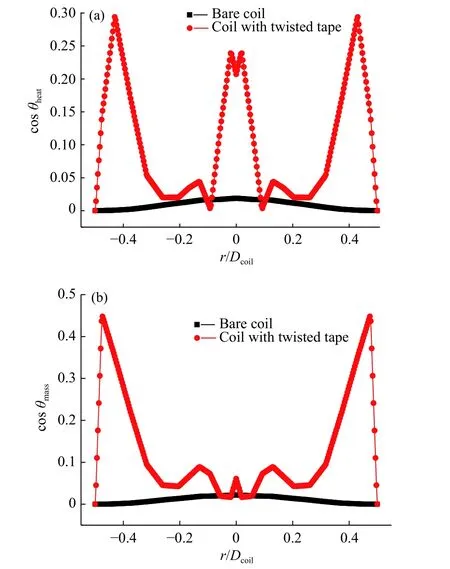

图8 表明在扭曲片强化炉管下游Z/L=0.228 径向截面处的传热和传质协同角余弦值均大于空炉管相应值,其平均值分别是空炉管平均值的11.47 倍和12.55 倍。可见扭曲片重构后的流场内速度和温度梯度、浓度梯度的夹角更小,扭曲片强化炉管内传热、传质获得强化的原因在于场分布协同性的提高。

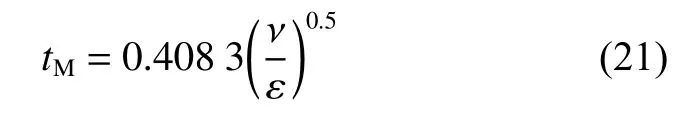

进一步利用涡耗散概念(EDC)单元体积分率评价湍流场中分子尺度上的混合程度。EDC 单元体积分率定义为分子均匀混合区域体积占计算域总体积的分数。经计算可知,扭曲片强化炉管的EDC 单元体积分数为41.97%,相比空炉管提高5.29%,这是由于前者有效反应区域的增大促使了烯烃收率的提高。

扭曲片的抑制结焦作用可归因于径向的混合强化。扭曲片诱导产生的径向分速度提高了炉管近壁区的湍动程度从而强化混合,导致该区域流体加速。以r/R=0.993 处为例,取其轴向速度分布计算停留时间,结果表明扭曲片强化炉管的停留时间从空炉管的2.49 s 降低为1.17 s,减少53.01%。近壁区停留时间的缩短有利于防止低速流体过度受热,发生二次反应产生结焦,从而实现管壁的结焦抑制。

图8 空炉管和扭曲片强化炉管在扭曲片下游Z/L=0.228处传热协同角(a)和传质协同角(b)余弦值沿径向分布趋势Fig. 8 Cosine value of heat transfer synergy angle (a) and mass transfer angle (b) along the radial for the bare and coil with twisted tape at Z/L=0.228

4 结 论

(1)扭曲片产生的径向分速度可有效提高近壁区湍动程度,强化介观/微观混合。尽管压力损失增加5.31%,但Z/L=0.228 处扭曲片强化炉管的湍动能比空炉管提高39.6%,管内平均离集系数下降3.90%,体现了较好的介观和微观混合强化效果。

(2)扭曲片引起的混合强化提高了径向温度、速度和浓度分布的均匀性,有利于传热、传质的协同强化,使得扭曲片强化炉管的Nu 和Sh 比空炉管分别提高7.50%和2.34%,烯烃总收率与阻力系数比提高0.39%,管壁平均温度比空炉管降低24.01 K,产物分布和结焦抑制效果明显。

(3)扭曲片能抑制结焦的原因在于其径向混合强化提高了近壁区流速,缩短了该区域流体的停留时间,并防止流体过度受热而产生结焦;烯烃收率的提高则是由于扭曲片强化微观混合使得更多区域达到分子尺度的均匀混合,EDC 单元体积分率提高5.29%,反应区域的增大导致烯烃收率提高。

符号说明:

ci——组分i 单位时间的摩尔浓度,mol/(m3·s)

Dcoil——炉管管径,m

E——单位质量物质的总能量,J/kg

f——阻力系数

Gk——湍动能产生项

h——焓,J/kg

i——组分i

j——组分j

J——质量扩散通量,kg/(m2·s)

ke——管内流体有效导热系数,kg/(m·s)

L——炉管管长,m

M——气体摩尔质量,kg/mol

Nu——努赛尔准数

p——气体总压力,Pa

Sh——史伍德准数

Sh——单位时间和体积内反应吸收或放出的热量,J/(m3·s)

T——气体温度,K

u——气体流速,m/s

Xi——组分i 的摩尔分数

y——气体的体积分数

Yi——组分i 的质量分数

Y——烯烃收率,%

Z——轴向长度,m

ρ——气体密度,kg/m3

µe——有效黏度,Pa·s

µt——湍流黏度,Pa·s

ν——运动黏度,m2/s

τ——剪切应力,Pa