实时监测型乳化液自动配比系统的研究

2020-07-07侯卫斌

侯卫斌

(山西长治郊区三元南耀小常煤业有限公司, 山西 长治 046000)

引言

在煤矿生产中,综采工作面能够实现支撑顶板、推溜、护壁、侧护等一系列动作,背后的主要动力源就是乳化液泵对千斤顶供给乳化液从而实现的。但就目前而言,对乳化液的自动配制以及乳化液浓度监测还没有一个良好的实用方案,使得能够为乳化液泵提供浓度适中、配比均匀稳定的乳化液以满足工作面的需要[1];对乳化液配制所需要的乳化油的运输,如果仅凭人工,费工费时,工作效率低,因此利用水油二相定比控制和流场乳化机理,在乳化液箱一端配制自动配比装置,结合多种传感器的使用,研制适应井下与综采工作面乳化液泵配套使用的实时监测型乳化液自动配比系统。

1 二相流概述

相的概念通常是指某一系统中具有相同成分及相同物理、化学性质的均匀物质部分[2],相与相之间有明显可分的界面。例如空气是一个相,水是一个相,水和冰是两个相,晶体相同的两块不同的硫磺是一个相,晶体不同的两块不同的硫磺是两个相。但学科不同,相所指也有所区别,所谓相主要指物态,具有相同物态的物质是一个相。在现实中,物质的主要形态有固态、液态和气态,也称固相、液相和气相。在多相流体力学中,相不仅按物态,也按化学组成、尺寸和形状等来区分,即不同化学组成、不同尺寸和不同形状的物质属于不同的相。在两相流动研究中,物质被分为连续介质和离散介质。气体和液体属于连续介质,也称连续相或流体相。固体颗粒、液滴和气泡属于离散介质,也称为分散相或颗粒相。流体相和颗粒相组成的流动叫做两相流动。

2 装置原件组成

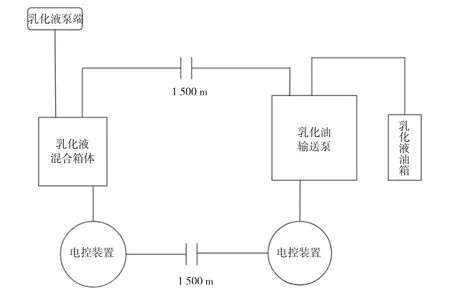

实时监测型乳化液自动配比系统主要是由乳化油辅助输送泵站、自动配比装置及储存装置、隔爆本安PLC电控装置组成。乳化液箱主要是由自动配比装置和储液箱集合而成,正因为这种设计,才使得乳化液箱集成了配制、贮存、过滤等功能,乳化油辅助输送泵站主要完成将巷道外的乳化油远距离输送给工作面配比用的乳化油箱,这样的配置便大大减少了人员的使用,提高了生产效率。实时监测型乳化液自动配比系统整体的布置模拟图如图1所示。

图1 实时监测型乳化液自动配比系统布置图

自动配比乳化液箱体放置在工作面平板列车上,负责对乳化液进行配比,配比完成后通过乳化液泵进行输送,乳化油辅助输送泵站被安装在工作面1 500 m外的废弃巷道之中,负责对油桶中的乳化油进行抽取,并输送到自动配比乳化液箱体以供其配制乳化液之需。隔爆本安型的大电控柜放置在工作面多功能乳化液箱体,负责整个系统的起停控制;小电控柜则和乳化油辅助输送泵站一起放置于废弃巷道中,主要用于手动操作。

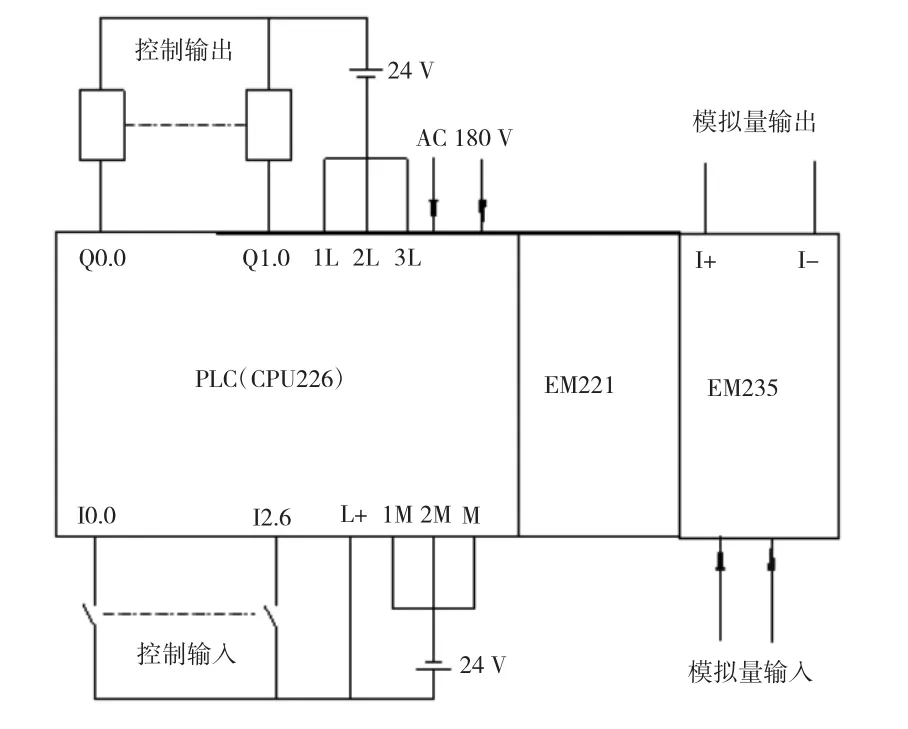

3PLC的选型

本套系统的控制核心是PLC,根据系统设计的需要,初步选择西门子公司S7-200系列CPU226型PLC作为本套系统的控制装置,此PLC具有强大的逻辑运算能力和逻辑解析能力,在市面上使用十分广泛,此PLC同时配有拓展模块作为控制器,由于矿井下实际条件使用的电源主要是交流660 V,故在使用PLC时需用变压器将交流660V转换成交流127V、直流24 V或直流36 V等,由于PLC的模块具有互换性和统一性,故采用中间继电器传递设备和PLC的I/O接口之间的信号。主电路控制图如图2所示。

图2 主控制电路原理图

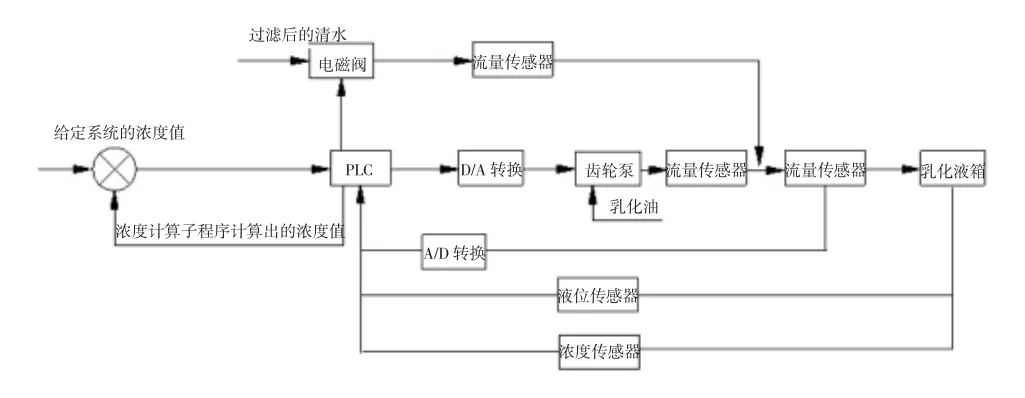

4 控制工作原理

该系统的控制中心是PLC,执行机构主要是变频器、电磁阀和齿轮泵,流量传感器和液位传感器组成系统的反馈装置。系统的控制原理:通过电磁阀的使用,对水源进行通断控制,在装置内部,流量传感器实时监测乳化液流量的变动,传感器所输出的电信号根据检测到的流量值的不同而变化,并实时输出,经A/D转换器转换为PLC可处理的数字信号。PLC接收到信号之后即将信号数值代入事先设定的程序中进行计算,所得结果与系统事先设置的取值范围进行对比,当计算所得结果小于范围最小值,则输出信号至变频器,再由变频器调节齿轮泵的转速使其增大,以使进入混合箱体的乳化油的流量增大,在保持水流量不变的前提下,从而提高乳化液的浓度。

反之同理,若PLC经过计算对比,结果显示乳化液浓度大于范围最大值,则输出信号至变频器,再由变频器控制齿轮泵降低转速,以降低向混合箱体内注入乳化油的流速,通过这种方式进行循环检测、计算对比、控制调节,最终使得混合的乳化液的浓度保持在 2%~5%[3]。

实时监测型乳化液自动配比系统主要由三部分组成,分别是PLC电控系统、定量供给系统和自动配比油箱,全过程由PLC实时控制。在配比油箱中装有高精度液位传感器,实时监测油箱内的乳化液液位位置,可有效避免油箱的空载和乳化液过满而造成的溢出浪费。在配比油箱中,当乳化液达到高液位时,高液位传感器向PLC发出信号,控制电磁阀失电,停止加水,齿轮泵停止配比混合工作:当乳化液达到低液位时,低位传感器向PLC发出信号,控制电磁阀得点,齿轮泵开始运转,系统开始配比工作,如此往复循环。系统控制原理图如图3所示。

图3 系统控制原理框图

5 控制技术

1)综合运用基于水油二相流定比与流场乳化机理的可调式乳化液定比配制技术,变频控制技术和浓度实时在线检测技术来保证配制的乳化液浓度均匀稳定。

2)将乳化液自动配比技术集成于大型乳化液箱中,开发集配比、回收、过滤及存储于一体的实时监测型乳化液自动配比系统。

3)利用高频衰减原理,采用超声波在线浓度监测仪对定比配制乳化液进行可调式在线浓度监测,使配比浓度误差控制在±0.1%范围内[4]。

4)隔爆兼本安的乳化油远距离辅助输送泵站,解决了远距离乳化油输送问题,降低了工人的劳动强度,简单易操作。

6 结语

本文论述的乳化液自动配比装置在实际生产过程中具有方便操作、结构简单等优点,将会在实际使用的过程中大大提高生产效率,对未来煤矿智能化生产具有参考价值和推进意义。