提升机制动器的失效分析与改进设计

2020-07-07李国帅

李国帅

(山西宁武大运华盛南沟煤业有限公司, 山西 宁武 036700)

引言

综采工作面的生产效率与其所采用的采煤技术、采煤工艺以及采煤设备的自动化程度和可靠性密切相关。就工作面煤炭运输而言,主要以带式输送、矿用电机车提升机等设备为主。其中,提升机主要应用于立井工作面中,其承担着煤炭、煤矸石、作业人员以及其余设备的运输任务。目前,变频调速技术在提升机控制系统中的应用已大幅度提升了设备的运输效率和节能效果。经实践表明,实际生产过程中提升机出现故障大部分是由于其制动效果不佳所导致的,而且其中由于设备制动器的性能不佳导致其制动效果不佳所占比例较高[1]。因此,为进一步提升提升机设备的可靠性可从改善其制动器性能入手。

1 提升机制动器概述

1.1 提升机制动器现状分析

制动器为提升机制动必不可少的零部件,其是提升机最后一道安全保障。因此,制动器产品的质量和可靠性尤为重要。一般的,制动器由执行装置和传动装置组成。其中,执行装置为直接作用于提升机滚筒制动轮和制动盘的机构;传动装置是为执行装置提供制动力矩的机构[2]。

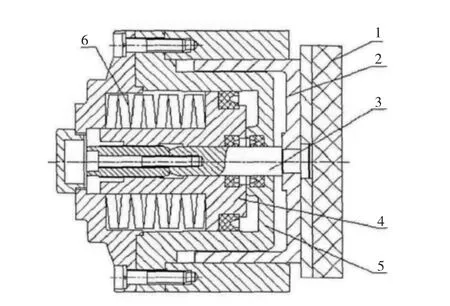

提升机制动器由典型的径向制动器已发展为当前的盘式制动器,且盘式制动器由于其制动力矩较大、调节范围小、制动形成小、可靠性高以及通用性好被广泛应用于当前提升机制动的控制系统中。盘式制动器结构如图1所示。

1.2 制动器失效分析

经统计研究可知,实际生产过程中导致提升机出现滑动、墩罐、过卷以及断绳等事故的主要原因均与其制动器相关,其失效的具体原因为制动器不能确保在提升任务结束后闸住提升机(不能施闸),而且制动器不能保证在紧急或者突发情况时安全制动。

其中,导致提升机制动器不开闸的原因包括有油温过高、液压站出现事故等;导致提升机制动器制动力矩不足的原因包括有制动器正压力不足、接触面不足、摩擦系数下降等,且制动器的结构存在缺陷和热疲劳导致机构接触面不足,闸瓦间隙过大、弹簧事故、卡缸以及无法回油等现象是导致制动器正压力不足的主要原因,闸瓦污染和闸瓦过热是导致其摩擦系数下降的主要原因[3]。

综合分析,导致提升机制动器失效的主要原因为其结构设计上存在缺陷所导致的。因此,本文着重对提升机制动器的结构进行改进设计。

图1 盘式制动器结构示意图

2 提升机制动器失效形式的确定

通过对提升机制动失效形式和失效原因分析可知,制动器的结构设计不合理为导致其失效的原因之一,但不能具体确定制动器失效的具体位置[4]。因此,本文将基于SolidWroks软件搭建制动器的三维模型,并基于ANSYS对根据某型制动器的设计参数和工作状态对其支座和闸体进行有限元分析,得出其两处失效的具体形式和原因。

2.1 制动器支座的有限元分析

根据该型号提升机制动器的设计参数对模型中支座的材料参数进行设置,设置结果如表1所示。

表1 优化前制动器支座材料参数设置

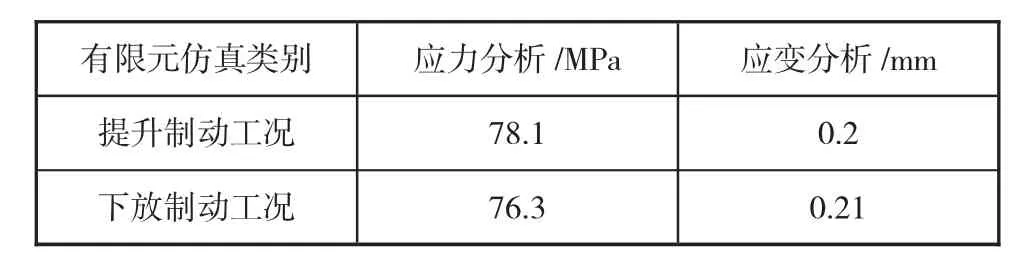

完成参数设置和网格划分后对提升机在提升制动和下放制动两种工况下支座进行有限元分析。有限元分析结果如表2所示。

表2 优化前制动器支座有限元分析结果

经仿真分析可知,优化前提升机制动器支座的最大应力均远小于其屈服强度,可满足实际生产的需求。但支座的最大变形为0.21 mm,存在一定的安全隐患。因此,需对支座的变形大的问题进行改进。

2.2 制动器闸体的有限元分析

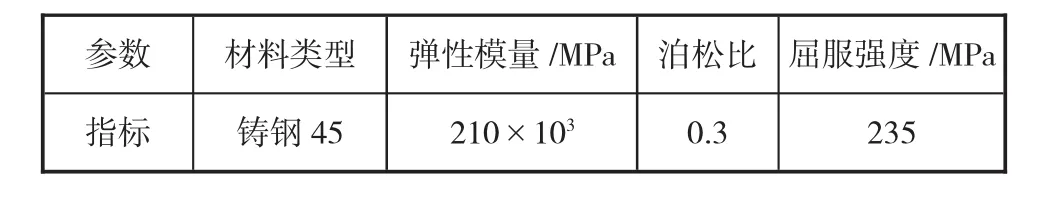

根据该型号提升机制动器的设计参数对模型中闸体的材料参数进行设置,设置结果如表3所示。

表3 优化前制动器闸体材料参数设置

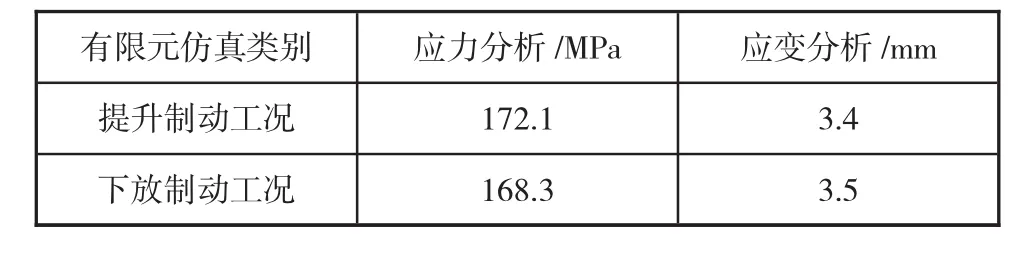

完成参数设置和网格划分后对提升机在提升制动和下放制动两种工况下闸体进行有限元分析。有限元分析结果如表4所示。

表4 优化前制动器闸体有限元分析结果

经仿真分析可知,优化前提升机制动器闸体的最大应力均远小于其屈服强度,可满足实际生产的需求。但闸体的最大变形为3.5 mm,存在一定的安全隐患。因此,需对闸体的变形大的问题进行改进。

3 制动器的改进设计

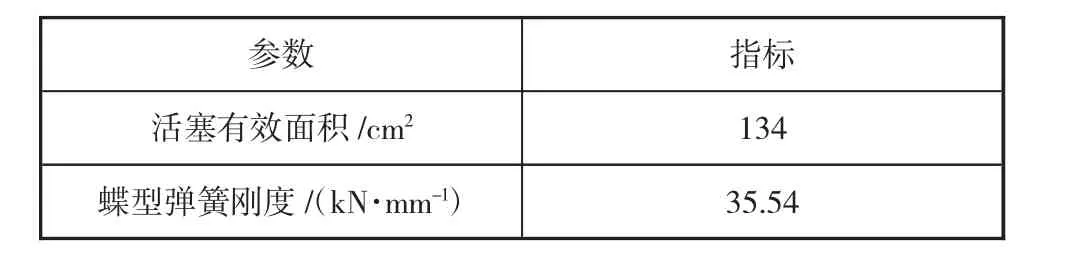

针对上述分析结果支座和闸体在制动过程中变形较大的问题,本文将制动器油缸后置,同时为制动器增设各种保护装置以进一步提升其可靠性和安全性,具体保护装置包括有闸瓦的磨损保护、闸瓦间隙保护以及碟簧的疲劳保护等[5]。此外,还为制动器油缸增设了相应的排气机构,以避免油缸内部腐蚀严重。改进后制动器的相关参数如表5所示。

表5 改进后制动器的相关参数

此外,由于制动器内部活塞、蝶型弹簧等进行了改进设计,其对应的外部结构的尺寸也发生了对应的变化,此处不再对其改进后制动器外部结构尺寸进行说明。

为验证优化改进后制动器的支座和其闸体变形是否得到改善,同样基于SolidWorks搭建优化后制动器的三维模型,并采用ANSYS对其优化后的结构进行有限元分析。结构优化后的有限元仿真结果如下:制动器支座在提升制动和下放制动工况下的最大应力值均得到改善。其中,提升制动工况下的最大应力值为45 MPa,最大变形为0.15 mm;下放制动工况下最大应力值为43 MPa,最大变形量为0.14 mm。

制动器闸体在提升制动和下放制动工况下的最大应力值均得到改善。其中,提升制动工况下的最大应力值为79 MPa,最大变形为1.3 mm;下放制动工况下最大应力值为81 MPa,最大变形量为1.5 mm。

4 结语

提升机作为综采工作面的主要运输设备,其制动性能直接决定提升机的安全性,进而影响着综采工作面的产煤效率。制动器作为提升机制动系统的关键部件,由于其结构设计方面存在缺陷导致其支座和闸体的变形量较大。因此,采用将制动器油缸后置,并对其蝶型弹簧和活塞面积进行改进。经仿真可知,改进后制动器在提升和下放工况下的最大变形量得到明显改善,为确保提升机的制动性能奠定基础。