连铸轻压下辊缝与压下量的映射关系

2020-07-07黄君

黄 君

(上海宝信软件股份有限公司 上海:201900)

在传统连铸过程中,将连铸坯沿轴线剖开,就会发现其中心附近有许多细小的空隙,这些小孔隙叫中心疏松。中心疏松严重时会形成中心缩孔。在铸坯横断面试样上,每隔一定距离,从表面向中心取样进行化学分析,发现中心的碳、硫、磷等元素的含量明显高于其他部位,这种现象叫中心偏析。

轻压下技术是通过在连铸液相穴末端附近对连铸坯实施一定的压下量,来补偿或抵消连铸坯的凝固收缩量。这样,一方面可消除或减少连铸坯收缩形成的内部空隙,抑制枝晶间富集溶质元素的残余钢液向铸坯中心横向流动;另一方面轻压下所产生的挤压作用,还可以促使液芯中心富集溶质元素的液相钢液,相对于连铸坯向结晶器方向流动,使溶质元素在钢液中重新分配,从而使连铸坯的凝固组织更加均匀致密,达到改善和消除中心偏析和中心疏松的目的[1]。

为了对轻压下技术实现自动控制,需要对每个扇形段的入口、出口的辊缝值进行控制。本文研究了液压缸的位置与扇形段辊缝值之间的映射关系,为实现轻压下技术的自动控制提供了理论支持和实际实施方法。

1 基本原理

为了对轻压下技术实现自动控制,需要对每个扇形段的入口、出口的辊缝值进行控制。但是,由于设备本身的原因,无法直接检测到每个扇形段的入口、出口辊缝值。扇形段的动作是由安装在其内部的液压缸进行控制的,而每个液压缸的位置是可以进行测量和控制的。基于此,可以通过液压缸的位置自动控制来实现扇形段辊缝值的自动控制。因此,需要建立起液压缸的位置与扇形段辊缝值之间的映射关系。

首先直接对辊缝进行标定测量,获取扇形段的辊位置、弧半径等基本数据,然后通过传感器在线测量得到扇形段液压缸的位置信息,由计算机系统采集这些信息后,就可以根据数学模型在线对辊缝进行实时计算。反之,根据辊缝值,也可以利用建立的数学模型,计算出液压缸的位置,从而实现对辊缝的自动控制。

2 不同扇形段下辊缝值与液压缸位置的关系分析

首先,通过对扇形段分类,利用数学建模的方法,对液压缸位置变化导致的扇形段辊缝值的变化情况进行理论分析,建立起不同情况下的对应关系模型。

2.1 垂直段和水平段

针对垂直段和水平段的扇形段,可以很轻松地建立起两者之间的对应关系。

先标定H为该扇形段实施轻压下前(入口辊道与板坯位置接触点)的板坯厚度与轻压下完成后(出口辊道与板坯位置接触点)的板坯厚度的差值,也就是垂直段轻压下的压下量的一半,水平段的轻压下的压下量。

标定h1和h2分别为扇形段两个液压缸压下时的行程量。

情景一:如果没有实施轻压下的情况下,整个扇形段不发生变化,那么h1和h2将为0,H也就是0,这种情况不需要进行计算。

H=h1=h2=0

(1)

情景二:在垂直段实施轻压下的情况下(一般适用于垂直铸机),扇形段以中心线为轴对称,所以只考虑一半的情况。

情景三:在水平段实施轻压下的情况下(通常液芯不会到达该位置,更多用于引锭头的走形控制),扇形段的下半部是不动作的,上半部分的动作情况与情景二中的情形一致。

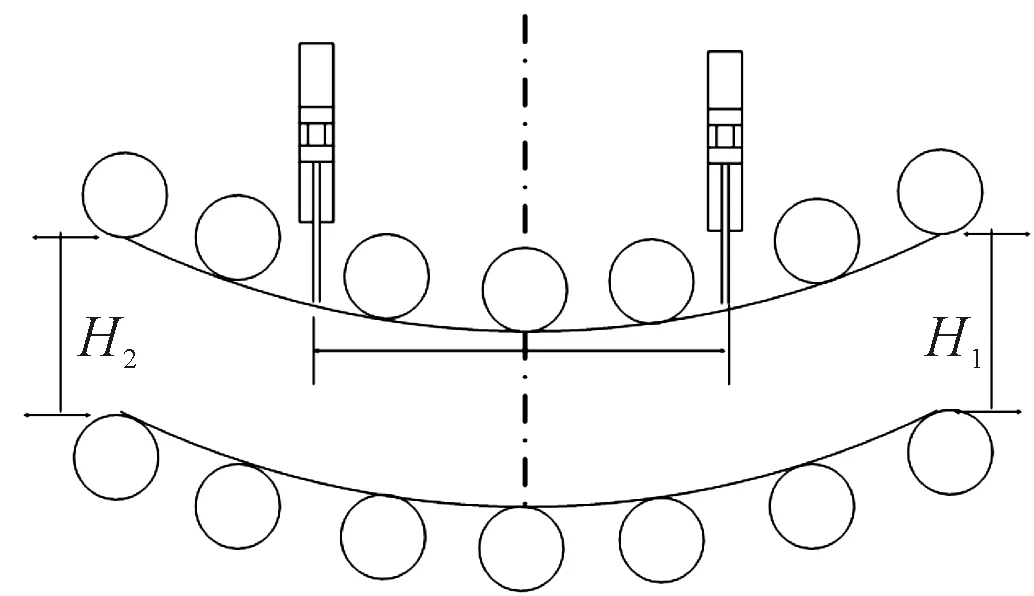

这样,综合考虑情景二及情景三的位置关系图如图1所示。

图1 垂直段和水平段扇形段的轻压下示意图

在维修模式下,可以离线直接标定两侧液压缸到原始位置,则两侧入口和出口的辊缝数据值可测量,并可以测量出位置l和L。

在线情况下,当实施一定的压下量后,两侧的液压缸将发生一定的位移,此时可以分别通过位置传感器可以测量到h1和h2。

由于扇形段本体为刚体,液压缸和扇形段出口和入口辊道都固定在同一个基准连杆上,因此,不管多大的压下量,h1 (2) H—扇形段实施轻压下前后板坯厚度的差值,mm;h1—液压缸1压下的行程量,mm;h2—液压缸2压下的行程量,mm;l—液压缸1与液压缸2之间的距离,mm;L—扇形段入口到液压缸1之间的距离,mm。 即: (3) 也就是说,不管哪种情况,都可以统一为同一个公式进行计算压下量,即: (4) 由此,即可建立起垂直段和水平段的液压缸和辊缝值之间的关系,并根据该计算公式,借助计算机自动计算出为满足轻压下的辊缝要求,液压缸需要的位移量,进而通过液压缸的位置动作自动控制辊缝值。 但是,由于矫直和弯曲的需要,铸机内还存在很多弯曲段的扇形段。而且,绝大多数的轻压下动作都是在弯曲段扇形段实施的。弯曲段扇形段的设备情况如图2所示。 图2 弯曲段扇形段未实施轻压下的示意图 根据设备情况,上下两部分的弧线为同心圆弧。标记扇形段上半部的圆弧半径为r,扇形段下半部的圆弧半径为R,该扇形段的弧形长度为2α。 在维修模式下,可以离线直接测量弯曲段的弧半径r和R,弧形长度2α,以及初始状态下的两侧入口和出口的辊缝数据值H2和H1。同时通过标定,使得两侧的液压缸到达初始位置,也就是确保上下两部分圆弧的圆心位置重叠。 那么,液压缸实施压下动作后产生的位移h1和h2与压下后的H1和H2有什么关系呢? 液压缸实施压下动作后,扇形段的设备情况如图3所示。 图3 弯曲段扇形段实施轻压下时的示意图 2.2.1 建立坐标系 根据扇形段的形状以及动作情况,以下部弧线的切线为X轴,以通过下部弧线的中心点垂线为Y轴建立起坐标系,详见图4。 图4 模拟扇形段动作的坐标系 在该坐标系中,可以通过直接测量确定上下扇形段重叠的圆心位置P和两个液压缸和上部扇形段接触点Q、T点的坐标。在这里我们将其标记为P(xp,yp),Q(xq,yq) ,T(xt,yt)。 2.2.2 确定上部分圆弧移动后液压缸位置 实施轻压下后,上部分扇形段圆弧的圆心位置P将移动到P′(xp′,yp′)。同时,Q和T将移动到Q′(xq′,yq′)和T′(xt′,yt′)。 由于液压缸为垂直移动,有以下的关系式: 左侧的液压缸2的位置为: xq′=xq yq′=yq+h2 (5) 右侧的液压缸1的位置为: xt′=xt yt′=yt+h1 (6) 2.2.3 确定压下后上部弧线的圆心位置 当液压缸发生位移实施压下后,由于扇形段为较强的刚体,假定它不会发生形变。下部弧形固定于基座上不会发生位移,上部弧形由于液压缸的位移,将同步发生位移。这样,根据圆形的基本解析方程,有以下的关系式: (xp′+xq′)2+(yp′+xq′)2=r2 (7) (xp′+xt′)2+(yp′+xt′)2=r2 (8) 根据上述方程组联解,可以得到新圆心的位置P′(xp′,yp′)。 (9) (10) 其中: a=4*((xq′-xt′)+(yq′-yt′)2) (11) b=-4*((xq′-xt′)+(yq′-yt′)2)*(yq′+yt′) (12) (13) 2.2.4 计算扇形段出口位置的新坐标S′(xs′,ys′) 首先,通过离线直接测量,得到扇形段的半径r=9800mm,远大于扇形段出口位置的最大移动量5mm,故我们可以作出假设α≈β。 也就是说,假设为 (14) 根据直角三角形的边角关系式和圆形的基本解析方程,有以下的关系式: ys′=R+xs′ctgβ (15) (xs′-xp′)2+(ys′-yp′)2=r2 (16) 对该方程组联解,可以得到扇形段出口位置的新坐标S′(xs′,ys′): (17) ys′=R+xs′ctgβ (18) 据此,即可得扇形段入口位置辊缝值: (19) 同理,可以得到另外一侧的出口位置的辊缝值H1。 根据前面的论证,针对所有的扇形段,建立了连铸机各扇形段的辊缝值与液压缸位置之间映射关系。 (20) 这样,通过离线直接对h1和h2进行零位标定后,就可以在线通过对液压缸位置h1和h2进行控制,从而实现对压下量H的控制。 H=H2-H1 (21) 这样,利用公式(21),结合公式(19),通过离线测量,对扇形段进行对中标定(H1=H2)以及h1和h2进行零位标定后,测量记录扇形段上下两部分弧形半径R和r的数据,并离线计算角度β,就可以在线通过对液压缸位置h1和h2进行控制,实现对压下量H的控制。 通过分析不同扇形段下液压缸位置变化与辊缝值的关系,建立了扇形段的辊缝值与液压缸位置之间数学模型,结合离线设备测量数据,可以通过对液压缸位置的控制来调节扇形段的辊缝值,使得其入口、出口辊缝差值满足轻压下(也就是动态轻压下模型计算出来的每个扇形段的板坯压下量)的需要。为轻压下的自动控制实现提供了理论支持和实际实施方法。 该映射关系经宝钢不锈钢连铸机验证,确认该数学模型计算准确,实施方法可行。通过与动态轻压下模型的结合,有效地改善中心偏析和减少中心疏松,提升了板坯质量。2.2 弯曲段

3 各扇形段的辊缝值与液压缸位置之间映射关系

3.1 垂直段和水平段压下量

3.2 弯曲段压下量

4 结论