热处理工艺对于超高强热成形钢的组织影响

2020-07-07杨志婷王志奋韩荣东胡宽辉邓照军

杨志婷 王志奋 韩荣东 胡宽辉 邓照军

(宝钢股份中央研究院(武钢有限技术中心) 湖北 武汉:430080)

0 引言

汽车轻量化技术作为降低油耗、减少排放的有效措施,已成为汽车技术研究的重点[1]。车身结构采用轻量化材料可有效实现汽车轻量比,相关研究表明:因较薄的超高强度钢板已能够满足汽车结构的强度要求,若80%车身零件采用高强度、超高强度钢板,可使车身总质量减少20%。故超高强度钢在汽车领域中的应用越来越广。

超高强度钢板因其具有较高的屈服应力与抗拉强度,较低的硬化指数、厚向异性系数与延伸率,因此其成形性能较差,成形困难[2-3]。若采用冷冲压成形,其变形范围窄,所需成形力大,容易出现破裂和回弹严重等缺陷。热冲压技术的运用可克服超高强度钢成形难、缺陷多等问题。此外,还可获得厚度小、强度高的零件,可同时实现车身质量减轻和碰撞性能的提高。传统的热成形钢用冷轧原料在奥氏体化后,再热冲压成形,而热轧热成形钢冲压成形的汽车零件亦能达到冷轧材料的性能要求。通过以热代冷,使热成形钢的成本降低,同时更加节能环保,实现绿色低成本制造。

本文研究了热处理工艺对于超高强热成形钢的金相组织、奥氏体晶粒度、晶界特征等影响规律。

1 试验材料和方法

炼钢采用真空感应炉,规格为50kg的炮弹锭,实际成分如表1所示。炮弹锭经800轧机开坯,后续利用350轧机,将中间坯继续轧制成2mm厚的热轧板。热轧板试样加工成20cm×30cm试样尺寸,在不同温度下保温不同时间,而后进行淬火处理,具体的热处理工艺及试样编号见表2。

表1 试验钢化学成分(Wt%)

表2 热处理工艺

采用德国ZWICK Z600E电子拉伸试验机,按照50mm标具,进行力学性能检测。应用OLYMPUS GX71光学显微镜、JEOL JEM2100F透射电镜和配备EBSD系统的FEI Quanta 450 FE-SEM场发射扫描电镜对试验钢WHF1800的组织进行了分析。

2 试验结果与讨论

2.1 力学性能及组织分析

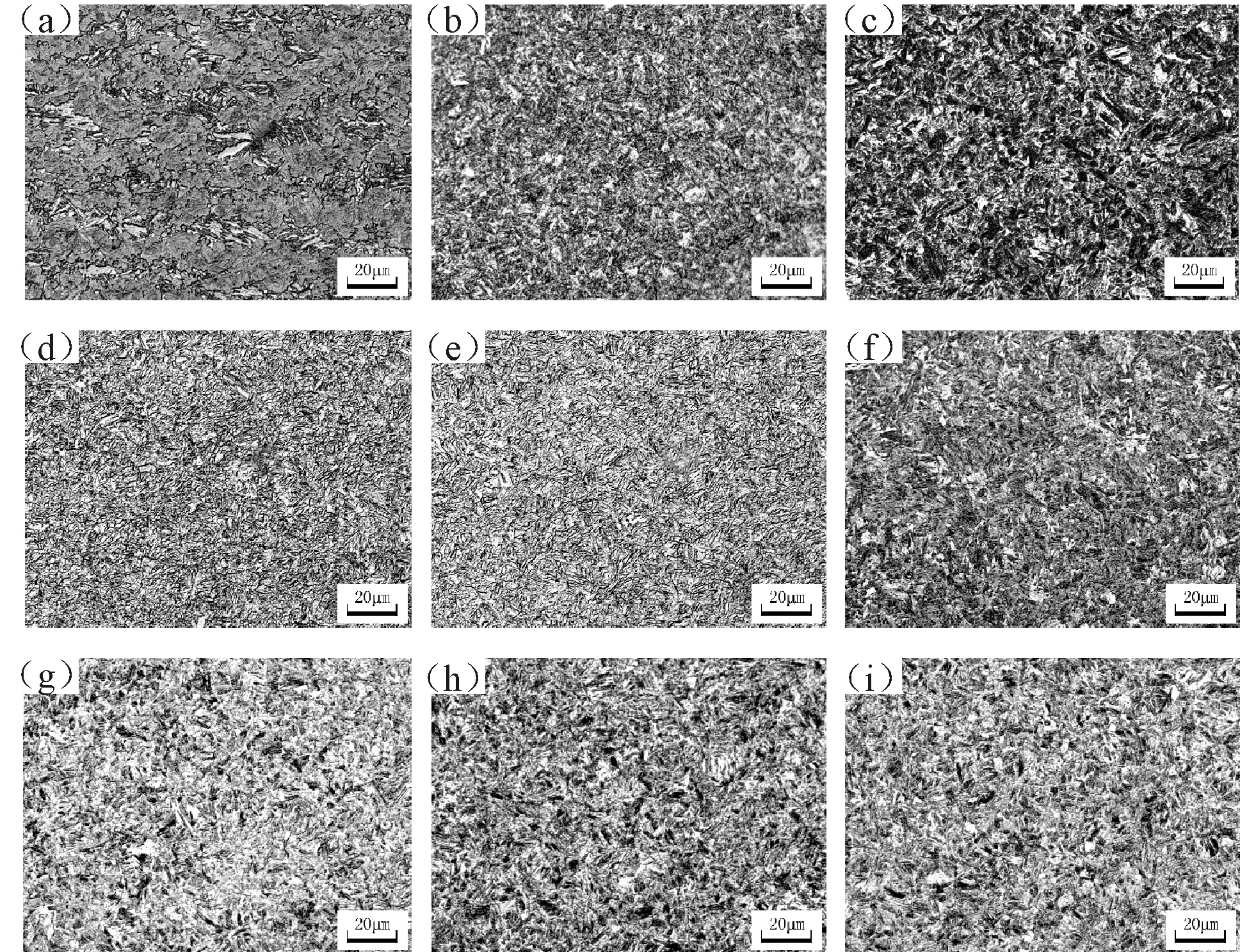

试样经力学拉伸试验后,进行光学显微镜和扫描电镜显微组织分析,结果见表3和图1。由图1可知,在900℃~950℃保留5min以上均能得到单一的马氏体组织,同时其力学性能亦能达到1650MPa以上,最高抗拉强度为1740MPa左右。

2.2 EBSD晶粒度分析及原始奥氏体晶粒度分析

选取4#~9#试样进行EBSD晶粒分析,根据大角度晶界(大于15度)进行亚晶晶粒尺寸分析,结果见表4和图2。由图可知,随着加热温度和时间的增加,热成形钢的晶粒尺寸有所增加。在本文研究的加热温度范围内,晶粒尺寸变化不明显,因此对于力学性能影响不大。

表3 试样力学性能及显微组织

图1 试验钢的金相组织(a~i分别代表试样1#~9#)

表4 试样亚晶尺寸

图2 EBSD分析的试验钢晶粒尺寸图(a~f分别代表试样4#~9#)

对1#和9#试样进行原始奥氏体晶粒度分析,晶粒度级别分布为11.5和12级,晶粒长大不明显,见图3。

图3 试验钢奥氏体晶粒尺寸

2.3 透射电镜分析

选取加热温度950℃,保温时间8min的试样进行透射电镜组织分析,组织类型相似,都包含板条状马氏体和针状马氏体。板条状马氏体可见明显的马氏体板条束,板条之间有残余奥氏体,马氏体板条内可见明显的ε碳化物,见图4(a)、4(b)。针状马氏体数量较少,见图4(c)、4(d)。

图4 透射电镜分析的试验钢精细结构

3 结论

本文研究了奥氏体化温度和保温时间对于超高强热成形钢组织的影响规律。研究结果表明,随着温度和时间增加,最终组织由马氏体与铁素体的混合组织转变为单一马氏体组织。在特定温度保持一定的时间,则可得到理想的马氏体组织,从而具有比较高的强度。透射电镜分析表明该马氏体类型主要由板条状和棱镜状两种结构。