160kW高压电机的维修与改进

2020-07-07梅峰方锐

梅 峰 方 锐

(武钢有限检修中心 湖北 武汉:430080)

电动机是一种将电能转化为机械能的动力设备,异步电动机具有结构简单,价格低廉,坚固耐用,使用维护方便等优点,应用最为广泛。高压电机由于工作时电压高,电流冲击大以及工作环境的限制,容易发生绕组击穿等故障,需要经常进行维护。工业港一台160kW高压三相异步电动机发生绕组击穿故障,本文对其进行了故障分析,并在线圈绕制、加强绕组匝间绝缘、排间绝缘和对地绝缘的处理等方面进行了改进。

1 故障现象

已经解体的故障电机型号为YKK400-4,容量为160kW,定子额定电压为10kV,定子电流为11.7A,转速为1485rpm。其中已确定转子运转正常,使用摇表测该电机定子对地绝缘,先将摇表的黑表笔接在定子接地端,红表笔接出口线,表盘档置于500MΩ,按下“Test”按钮,测得其中绝缘值为0,可初步判定该电机可能因事故被击穿,然后使用单臂电桥测量三相的直流电阻,测得其中两个结果为23.58Ω,21.34Ω,另一阻值为无穷大,表明该电机已因击穿造成绕组开路,需要拆除重新绕线大修。考察该电机使用工况,发现其在使用中存在客观缺陷。首先,现场环境恶劣,在露天环境下使用,灰尘大且有雨打日晒,这些均会大大降低电机的使用寿命。其次,该电机属于关键皮带通廊电机,使用过程中需要频繁启动,启动电流是额定电流4~7倍,线圈发热损伤线圈绝缘。以上工况是导致电机定子绕组烧损直接原因。

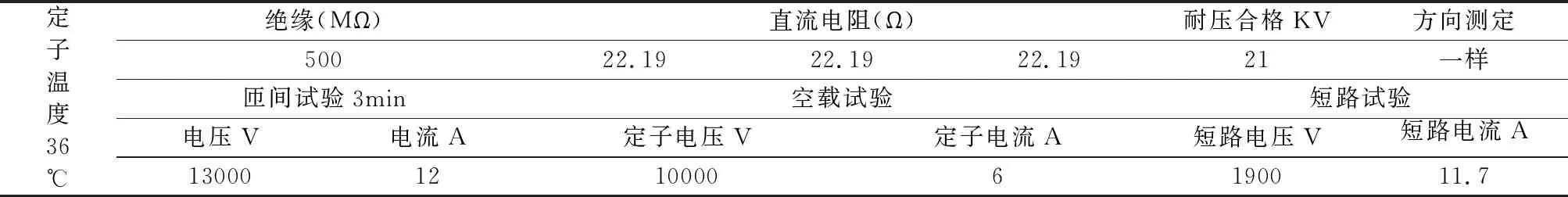

拆除原绕组前应先测量绕组各原始数据,记录见表1。

表1 高压电机原始数据

2 原因分析

根据以上故障现象和原始数据,不难发现故障电机定子绕组存在以下缺陷:

(1)电机原始绕组采用的是单亚胺薄膜双玻璃丝扁铜线,参考电机检修数据,发现该电机采用电磁线在应用中存在一定的弊端。

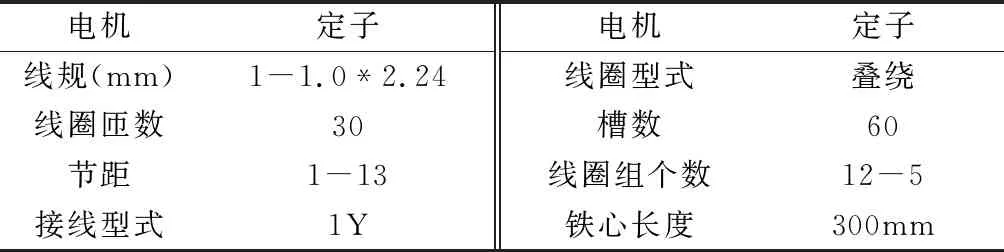

(2)通过软化线圈剥离对地绝缘,发现制造商在线圈制造过程中单个线圈一次成型,采取单根双排并绕方式,造成电机定子绕组线匝交叉点多(见图1),且并绕每层线匝排间绝缘单薄,仅依托电磁线线匝绝缘(见图2),使得绕组线匝间容易短路,这是造成电机定子绕组容易烧毁的一个重要原因。

图1 绕制线圈时端部交叉点多

图2 排间绝缘单薄依托线匝绝缘

(3)电磁线规格小且匝数多,线圈在绕制及涨型工序易交叉,成型率低。

(4)线圈端部斜边排列之间的距离偏小,造成线圈引线头与线圈鼻端没有间隙。

(5)线圈排间绝缘缺失、对地绝缘是传统半叠包扎方式。

(6)线圈接线布线不规范、端部喇叭口不圆正平整。

3 处理方法

针对检查中发现的问题,在施工过程中对线圈绕制工艺进行了如下工艺改进。

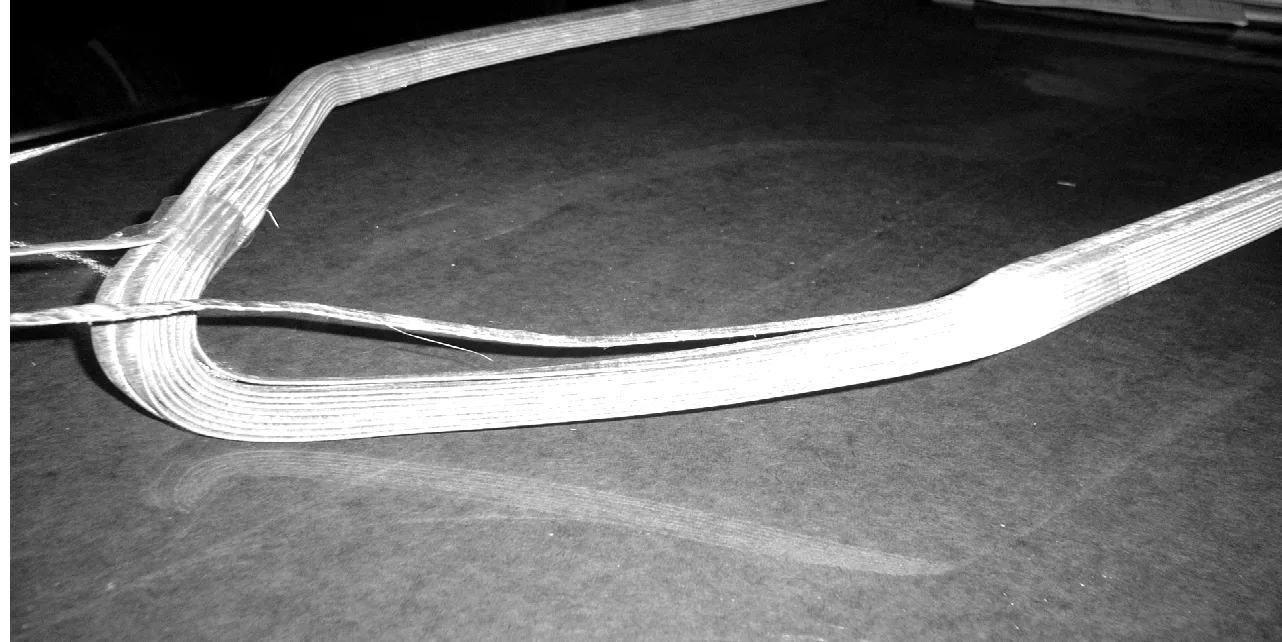

3.1 革新电磁线

电机原始绕组采用的是单亚胺薄膜双玻璃丝扁铜线(图3a),表现为匝间、排间绝缘性能不理想,为保证绝缘强度,必须对匝间进行重新包扎,但这样易造成槽满率过高的问题。经研究,笔者提出在施工过程中采用自主设计新型号H级的亚胺漆双亚胺薄膜双玻璃丝扁铜线(图3b),它改变了传统电磁线绝缘性能低的问题,绕制后不需再用其它材料加强匝间绝缘,降低了绕组整体厚度,由此减小了槽满率。

图3 新型号扁铜线与传统扁铜线对比

3.2 改进绕线模

(1)将线圈改为1本15回,分两次制作,通过一根过线组合成一个完整线圈,克服了原绕组线圈端部交叉点多问题,大大增强了线圈的排间绝缘性能,也增强了线圈的抗压力和使用寿命。

(2)新线圈绕制时,绕线模R处不应宽于15mm,太宽会导致成型后的线圈端部高于定子铁芯圆弧面,造成转子装配困难甚至无法装配,或因转子与线圈端部斜边之间的距离偏小而发生放电或击穿。

3.3 提高线圈成型率

针对电磁线规格小、各层线圈之间不易固定的问题,在计划好的木模型上开3-4个滴注孔(502胶固定),在绕制完成且未取出时从绕线模侧边滴少许502胶水固定(见图4),线圈成型率得到大大提高,减少了线圈浪费。

图4 绕线模上固定线匝

3.4 改进线圈的成型方式及尺寸

查阅相关参数,并对比电机原始数据,选用线径为1.0mm×2.24mm的导线,但实际操作中在线圈拉型时会产生很大的抗拉力,容易造成线圈有效边与端部斜边的折弯处绝缘损坏。为此,将涨型机的涨臂直线部分夹口内增加一块厚1~2mm绝缘板并45°倒角,同时整个线圈用白布带半叠包对线圈绝缘进行保护。

(1)涨型时,线圈的引线头端应略短于后端5~10mm,以增加接线端与电动机端盖的距离,防止引线头端与端盖因间隙过小而放电,或发生接地故障。同时将线圈反向涨型,线圈内匝引线头位置调整到外圆(贴近绕组端部喇叭口底层),而原始线圈内匝引线头相对空间位置在内圆(贴近绕组端部喇叭口面层)。经过改进后,绕组端部线圈与线圈之间鼻端引线绝缘受力小,且绝缘不易损伤。

(2)由于绕线为扁铜线,嵌线后的线圈端部之间的距离偏小,造成引线头与线圈鼻端没有间隙,而且电动机在正常工作时线圈因应力作用会轻微震动,长时间工作会造成引线头与线圈鼻端之间绝缘的磨损。可将引线头在距内匝R10mm处顺时针拧90°,在距外匝5mm处逆时针拧90°,使鼻端处引线呈竖立状,从而加大了线圈鼻端与引线之间的距离,保证了引线绝缘不易损伤。

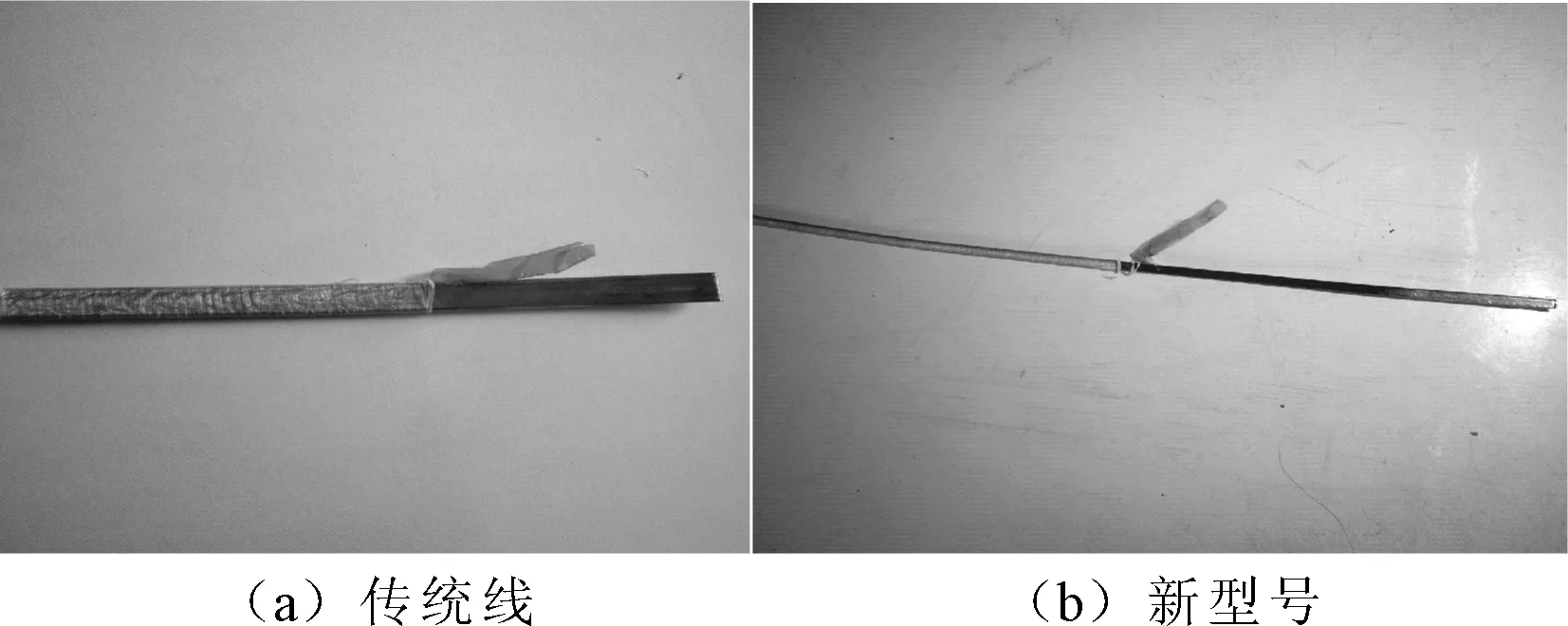

3.5 补强线圈排间绝缘及对地绝缘处理

(1)在对排间绝缘的处理上,摒弃了原线圈一次绕制成型、线与线左右两面间只依托于电磁线之间匝间绝缘的工艺。采用线圈分两次绕制,用5440云母带分别对两个单线圈进行半叠包,然后一个单线圈起头与另一个单线圈完头通过连接及绝缘的处理再组合成一个成品线圈,详见图5。线圈经过预热、浸漆、干燥、匝间膜压等工序流程使匝间、排间绝缘强度有了很大的提高。

图5 补强线圈排间绝缘

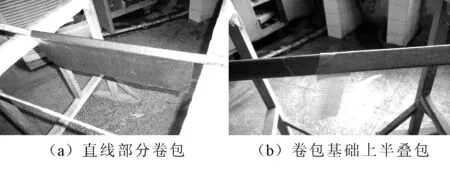

(2)线圈对地绝缘处理采用“卷包—半叠包复合工艺”替代传统半叠包扎方式(连续式),详见图6。新的对地绝缘处理工艺增大了带与带压缝的爬电距离,提高了线圈槽部绝缘强度及电气性能。线圈经过防晕处理后,进行预热、对地膜压、冷却定型处理及工序交接试验。

图6 对地绝缘处理

3.6 绕组重嵌及接线细节

(1)采取线圈先预热60℃左右再嵌放绕组方式,以减小线圈进槽及端部整形等工艺损伤。整形后绕组端部喇叭口面层、底层尺寸坡度适当,圆正平整。嵌放绕组时要边嵌放边整理,端部形状及斜边排列相互一致,以方便下一个嵌放绕组。

嵌线完成后应进行常规的检查:槽锲长短一致,并不得高出铁芯圆弧面;线圈直径长短一致,外观整齐;绕组端部不得高出铁芯圆弧面。

(2)定子接线:线圈上下层边的起头、完头沿线圈鼻端R处2至3指距离(高度一致),分别往下向上折弯(90°左右),使一个线圈上层边起头与相邻线圈下层边完头自然平面搭接,长度25~30mm(以下简称“过线”),间距一致。以比类推,每5个单线圈为一个线圈组,共12组。合理布线能满足后期焊接、“过线”绝缘处理及整形等工序的要求,同时也减少了线圈上层边起头与线圈鼻端R处的接触力,确保了“过线”间安全电气距离及与端盖有效距离,能有效防止发生相间短路及对地击穿故障。

4 实施效果

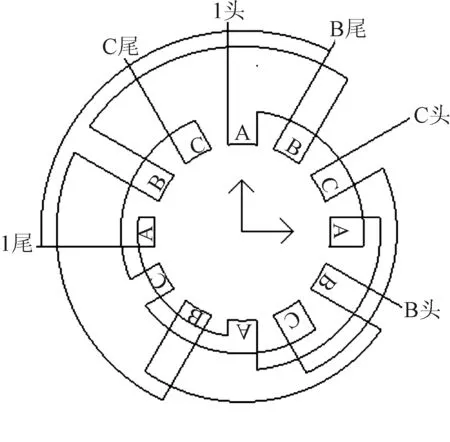

通过以上各项改进,可有效减少电动机在维修中出现的质量问题,延长电动机的使用寿命。此为60槽4极接线,接线型式为Y,其接线图见图7,其不允许取用两个相邻线圈的引线,作为三相的引出线端。

图7 绕组接线图

按照图7接线后,将各个连接点焊接牢固,然后进行绝缘处理及绑扎,最后用1000V兆欧表初步检查,测得三相对地绝缘均为500MΩ,表明这台电机的线圈重嵌已经基本完成。

接下来进行交接测试,测试试验电机的工频耐压状况,测量直流电阻数据,详见表2。

表2 试验电机参数表

从表2数据可知,这台电机定子的试验是合格的。

5 结论

本次工业港160kW高压电机绕组的击穿有着多方面的原因,如工作环境较差,电机启动频繁,绕组匝间排间及对地绝缘处理工艺陈旧造成绝缘强度不够等。在整个检修过程中,积极探索采用亚胺漆双亚胺薄膜双玻璃丝带扁铜线代替传统扁线提高匝间绝缘等级,简化了工艺,改变线圈成型方式,应用卷包-半叠包复合工艺等改进电机定子绕组制作。这些新工艺的运用大大提高了绕组绝缘强度,降低了槽满率,优化了整个工艺过程,也减少了材料的浪费,实现了降本增效的目标,目前已在企业得到大力推广。