基于DEM-CFD 的驱导辅助充种气吸式排种器优化与试验

2020-07-07位国建周纪磊荐世春张荣芳

史 嵩 刘 虎 位国建 周纪磊 荐世春 张荣芳

(山东省农业机械科学研究院,济南250010)

0 引言

高速精量播种技术与装备是提高作物播种质量和农业生产效率的基础,排种器作为播种机的“心脏”部件,是高速精播关键技术的载体,亦是国际农业装备产业技术竞争的焦点[1-2]。

气吸式排种器因其对作物品种适应范围较广、高速作业性能较稳定,而被广泛应用到高速精量播种装备上[3-4]。该类型排种器采用压差吸附种子的原理完成排种,在高速作业时,充种过程易受排种盘转速高、种群流动性差、气流不稳定、机具振动干扰等因素的影响,漏充情况频现,导致漏播率上升、作业性能下降[5-6]。因此,充种性能对保证该类型排种器作业质量尤为关键[7-8]。

气吸式排种器充种过程中气流与种子、种子与种子互作关系复杂,种子在充种过程各阶段的受力、运动等情况很难依靠传统方法进行定量描述[9]。随着计算机技术的发展,DEM-CFD(气固两相流耦合仿真)被广泛用于气力式排种器充种过程的研究[10-11]。韩丹丹等[12-14]采用气固耦合仿真对排种器充种过程中种子的曳力、速度进行了分析,以合格率、漏播率为评价指标进行了排种器结构优化。丁力等[15-16]借助DEM-CFD 耦合方法,得出不同类型种子充种能力顺序,辅助进行排种器优化设计。

目前,排种器气固耦合仿真方法一般基于确定性颗粒轨道模型,该模型可以同时兼顾流体的连续性和颗粒的离散性,准确描述气吸式排种器内处于密相状态下种群的运动趋势及种子个体的受力情况[17-18]。但该模型计算量庞大,受计算资源限制,一般仿真时长仅为数秒,如以排种器传统的性能评价指标(漏播率、重播率等)对仿真结果进行分析,会存在样本量低、数据稳定性差的局限性。此外,气吸式排种器吸附种子主要依靠型孔内外压差形成的压力,而现有耦合接口在计算气流场对种子作用力时一般以曳力为主,大都忽略了对压力梯度力的计算,在一定程度上影响了种子受力分析的准确性[19-20]。

针对前期设计的驱导辅助充种气吸式排种器田间高速作业时充种效果不佳的问题,本文借助EDEM-CFD 耦合数值计算方法,分析充种过程各阶段影响充种性能的主要因素,开展排种器三因素二次旋转正交组合仿真试验研究,优化排种盘主要结构参数,进行室内静止台架对比试验与振动环境模拟验证试验。

1 充种原理与结构分析

1.1 结构与工作原理

驱导辅助充种气吸式排种器结构如图1 所示,主要由排种盘、清种刀、上壳体、驱动电机等零部件组成。排种器工作时,利用气流在排种盘型孔内外侧形成的压差,将种子吸附在型孔上随排种盘转动,脱离种群完成充种。

图1 驱导辅助充种气吸式排种器结构示意图Fig.1 Structural diagram of pneumatic seed metering device with guided assistant filling

驱导辅助充种气吸式排种器的排种盘上设计了曲线形导种槽,对种子起到托持作用,一方面在种子进入型孔气流力控制区之前促使其产生速度,主动趋导种子向型孔处移动;另一方面在种子即将脱离种群时,对种群产生扰动,提高种群松散程度,降低种子移出阻力。

1.2 充种过程分析

根据种子所处位置、周围种群状态及自身受力情况,可以将驱导辅助充种气吸式排种器的充种过程分为3 个阶段,如图2 所示。

图2 充种过程分析Fig.2 Seed-filling process of seed-metering device

吸附阶段:排种盘导种槽驱导种子产生速度,并逐渐向型孔靠近;当种子进入气流力控制范围后,会逐渐摆脱周围种群的束缚向型孔处移动,最终被控制在型孔上,拥有与型孔相同的速度矢量。改善排种盘导种槽对种子的驱导效果,辅助降低种子从发生移动到被完全吸附的时间,是该阶段增加种子填充几率的关键。

跟随阶段:被吸附在型孔上的种子跟随排种盘转动,受到来自周围种群的挤压力,阻碍其向种群表层运移。由于该阶段种子群堆积紧实,局部空隙率较小,种群很难借助外力由密相状态跃迁到稳定的流态化状态,种子在该阶段受到的阻力难以避免[21]。因此,通过导种槽对种子的驱动,带动种群形成局部流动,改善种群密集堆积状态,降低种子移出阻力是该阶段提高充种性能的关键。

脱离阶段:种子随排种盘转动即将脱离种群,种层线附近的种群在导种槽扰动下,达到膨鼓状态,该状态有助于降低目标种子与周围种群接触的数量与接触力[22]。通过优化导种槽结构,进一步提升型孔局部空隙率,降低种间接触、碰撞产生的阻力是该阶段提升种子填充率的关键。

虽然在充种环节的3 个阶段中种子填充受阻的主要影响因素各异,充种性能的提升方法与评价指标也不尽相同,但都与排种盘导种槽的结构相关,因此为了解决前期设计的驱导辅助充种气吸式排种器田间高速作业充种效果不佳、排种质量下降的问题,本文重点进行排种盘导种槽结构参数的优化。

1.3 排种盘结构参数

排种盘导种槽在各阶段对充种性能的提升都较为关键,因此通过对种子的运动和受力分析,探寻导种槽主要结构参数对种子填充过程的影响。

1.3.1 种子运动分析

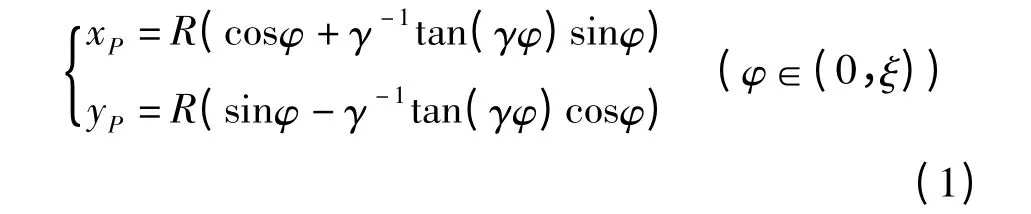

导种槽设计目标是利用自身导向作用,驱导种子以运动姿态进入型孔气流力控制区内。如图3a所示,种子与导种槽接触点为O 点,经过时间t 后,随排种盘转过角度φ 后,到达A 点,同时种子沿导种槽曲线运动至B 点,排种盘作等速圆周运动,种子作绝对轨迹为直线的变加速运动,种子相对运动轨迹即导种槽曲线为一条基圆半径为R 的渐开线[20],表达式为

式中 (xP,yP)——P 点绝对坐标系坐标

ξ——φ 值域的上限,rad

γ——导种槽曲率系数,取值范围0.01 ~0.99

图3 种子的运动及受力分析Fig.3 Movement and force analysis of seeds

从种子运移路径的方面分析,γ 的变化影响排种盘转过角度φ 后种子沿基圆法线方向距离型孔的长度,γ 越大,长度越短,在充种过程吸附阶段,就越有利于种子尽快进入型孔气流场控制区域。而从导种槽几何外形的方面分析,γ 影响的是导种槽曲线的曲率(图3a),γ 越小,则曲线弯曲程度越大,导种槽斜面可与种子接触的面积就越大,在跟随、脱离阶段更利于扩大对种群扰动的范围。

1.3.2 种子受力分析

对种子进行受力分析,如图3a、3b 所示,为使种子在导种槽内运动,应满足两个条件,即在OXY 平面上,X 轴上的合力方向应为负;在OYZ 平面上,沿导种槽斜面方向的合力应与摩擦力fm1的方向一致,其数学表达式为

其中

简化后可得

式中 Nt——导种槽斜面对种子支持力,N

ft——种子受到来自种群的阻力,N

fm1——沿斜面方向的摩擦力,N

fm2——沿X 轴方向的摩擦力,N

G——种子重力,N

GY——种子重力在Y 轴的分力,N

ω——重力与Y 轴之间的夹角,rad

σ——导种槽斜面倾斜角,rad

μ——种子与排种盘滑动摩擦因数

从式中可以看出较小的σ 更利于种子沿基圆切线方向的绝对运动,但却不利于种子沿导种槽曲线方向的相对运动。由图3c 可以看出,当导种槽深度h 变大时,导种槽斜面与种子的接触面积增加值为

式中 BP——种子平均宽度,m

l——种子质心距离,m

hr——导种槽下沉深度,m

随着导种槽深度h 的提高、σ 的降低,斜面与种子接触面积会增大,导种槽驱导种子运动就越稳定,但同时也会引起剧烈的种群扰动,对充种稳定性产生影响。综上分析,排种盘导种槽的曲率系数、深度、斜面倾角均会对充种性能产生影响,因此将它们作为排种盘结构优化的目标参数。

2 仿真建模与充种过程分析

2.1 压力梯度力计算模型

气吸式排种器工作时种子、气流的运动并存,种子与种子接触频繁,种子与流场相互作用明显,属于典型的颗粒流体复杂系统,因此相较于能量最小多尺度模型、双流体模型,确定性颗粒轨道模型更适合该类排种器的仿真计算,目前EDEM(离散体仿真软件)的气固耦合仿真的接口文件就是以该模型为基础编写的。该模型将流体相处理为连续介质,将固体相处理为独立的离散颗粒,计算中将每个颗粒的运动过程分解为在流体作用下运移过程及在其他颗粒作用下的碰撞过程[23]。

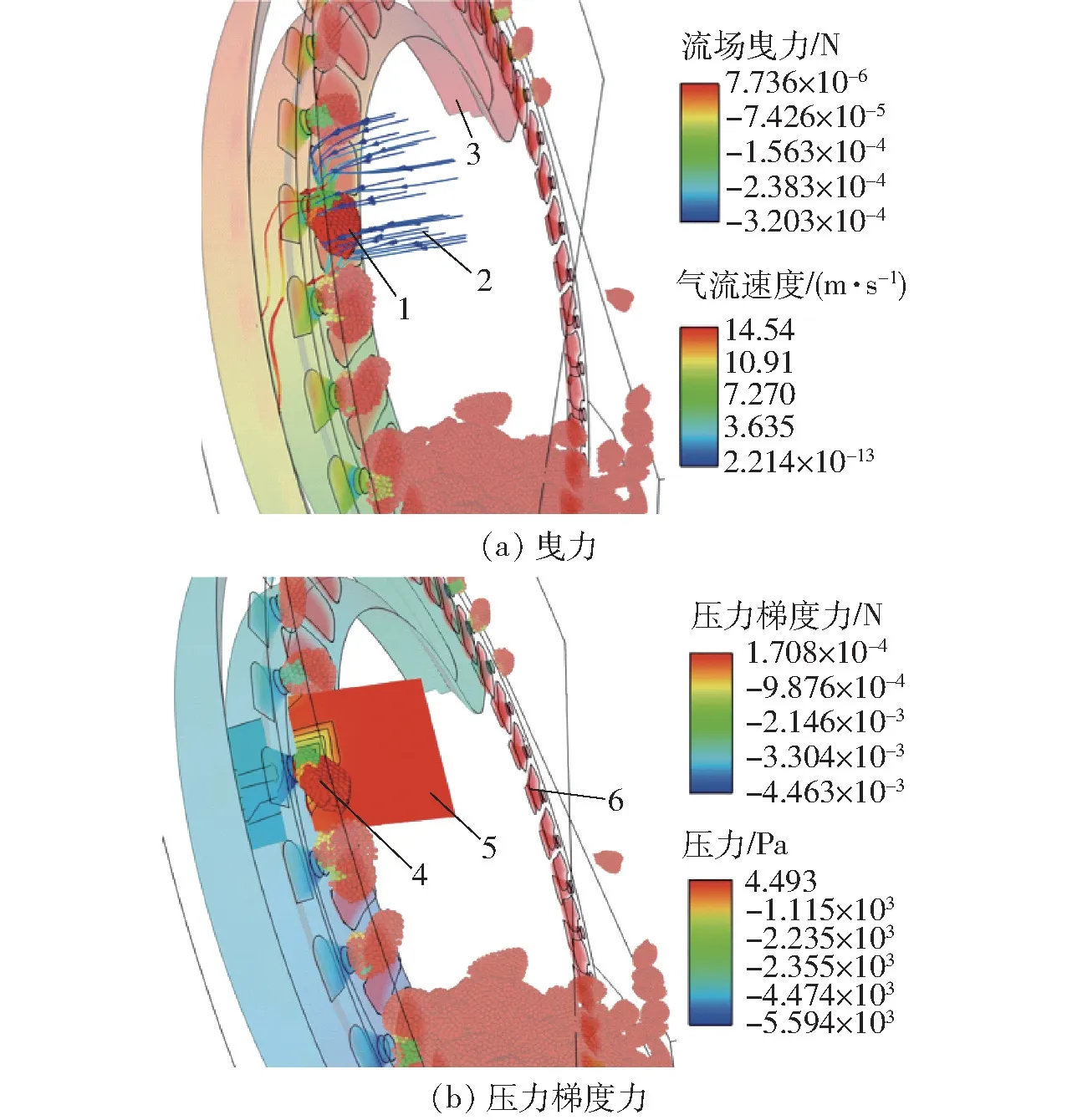

其中颗粒在流场内受力至关重要,EDEM 软件的气固耦合接口以计算曳力、浮力为主,主要适用于鼓泡、湍动、快速流化、稀相输送等颗粒状态的模拟仿真(如流化床、颗粒循环烘干、旋风分离、气动输送)[24-25]。然而气吸排种器充种区颗粒堆积密集、颗粒体积分数较大,属于密相颗粒流体系统[26]。前期采用以曳力计算为主的耦合接口进行排种器气固耦合仿真时发现,为模拟真实情况,当将充种区种子数量提升时(充种区种子体积占比60%),会出现型孔无法吸附种子的情况,而相同边界条件下,将种子数量降低时(充种区种子体积占比30%),型孔对种子吸附恢复正常。由此可以推断由型孔内外压差形成的压力梯度力在仿真中不能忽略,直接采用以曳力计算为主的耦合接口进行充种过程的两相流仿真存在局限性。

为解决上述问题,本文将压力梯度力引入气固耦合仿真计算中,压力梯度力计算公式为[27]

式中 Fp——颗粒受到的压力梯度力,N

Vp——颗粒体积,m3

dp/dx——压力沿某个方向上的压力梯度

ρf——气体密度,kg/m3

u——气流速度,m/s

在EDEM 的多相流2.0 版本耦合接口文件的基础上,添加对于压力梯度力计算的流程。首先激活压力梯度力信息的内存空间,利用UDF(流场二次开发程序)进行流场信息的调用,采用EDEM 的API(颗粒场二次开发程序)编译颗粒自定义属性,便于后期对压力梯度力信息的提取、分析。在原气固耦合接口文件中添加压力梯度力的编译、调用流程如图4 所示。

图4 压力梯度力编译与调用流程图Fig.4 Compile and transfer diagram of pressure gradient force

为了验证压力梯度力模型计算可行性,进行了基于修改后耦合接口的排种器气固两相流仿真,边界条件定义为压力入口(Pressure inlet),数值为-5.5 kPa;排种盘角速度为2 rad/s,种子350 粒(充种区种子体积占比70%),种子在流场中受曳力与压力梯度力的情况如图5 所示。结果表明,修改后的气固耦合接口运行正常,种子可以被吸附在型孔上完成充种。压力梯度力作用在种子上的位置、数值与种子附近压力梯度的强度、分布基本一致,对比曳力和压力梯度力可以发现压力梯度力大于曳力,是型孔吸附种子的主要作用力形式。

图5 曳力与压力梯度力的作用情况对比Fig.5 Comparison of action between drag force and pressure gradient force

2.2 种子颗粒与排种器几何体建模

为了使优化后的排种器可以适应更多外形尺寸的种子,选择黄淮海地区常见的5 个品种的玉米种子进行建模,包括:大宽扁形居多的农华101、小宽扁形居多的登海615、马蹄形居多的郑单958、类圆形居多的登海605 和圆扁形居多的鲁单818。按照各品种种子的外形特点,各选取3 粒具有代表性的种子。通过三维扫描获取种子点云数据,借助逆向处理拟合种子实体模型;采用颗粒替换法,建立了由多个小颗粒粘结而成的玉米种子气固耦合仿真模型,如图6 所示。

图6 玉米种子仿真模型Fig.6 Simulation models of corn seeds

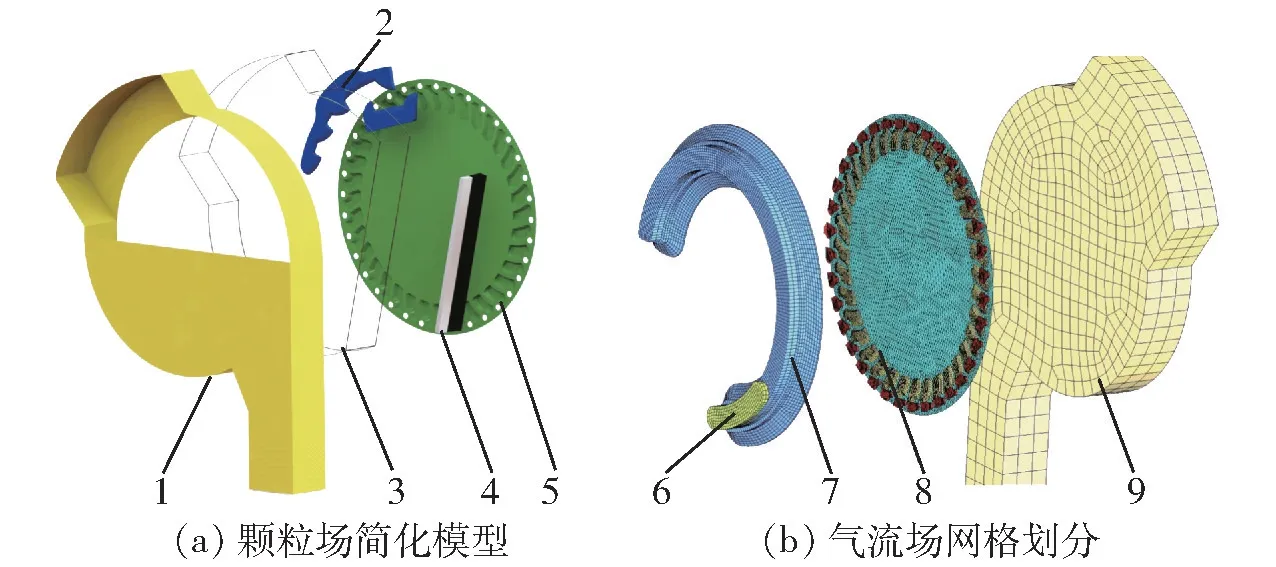

根据驱导辅助充种气吸式排种器工作特点,分别建立了用于仿真计算的排种器颗粒场和气流场模型。采用滑移网格法(Sliding mesh),将排种盘及导种槽设置为动网格,将导种槽与存种腔室、型孔与负压气道的接触面定义为交界面(Interface),以便在排种盘旋转运动下完成负压腔室与存种腔室之间的数据交换,如图7b 所示。简化排种器结构,保留与种子接触的部件,形成了排种器颗粒场模型。为了使种子颗粒可以快速生成并准确进入充种区,且保持仿真时种层高度与真实情况一致,本文以种子在充种区真实分布的空间位置为依据,建立了颗粒工厂模型,如图7a 所示。

图7 排种器颗粒场与气流场简化模型Fig.7 Simplified models of particle field and airflow field of seed metering device

排种盘和清种刀均采用聚己二酰己二胺材料(尼龙66)加工,上壳体采用甲基丙烯酸甲酯聚合材料(亚克力)加工,经过参数标定后,确定了颗粒与颗粒、颗粒与几何体的接触参数,如表1 所示。

表1 气固耦合仿真参数Tab.1 Parameters of air-solid coupling simulation

仿真设定排种盘角速度为2 rad/s(株距为0.247 m时,前进速度为10.1 km/h),进气口压力为-5.5 kPa,颗粒场仿真时间步长为1 ×10-5s,气流场仿真时间步长为5 ×10-4s,每个品种的种子模型选取70 个,玉米种子颗粒数为350 个,颗粒替换粘结后,总颗粒数为1.32 ×105个,仿真总时间3 s。

2.3 充种过程仿真分析

基于仿真结果,分别在宏观尺度和微观尺度上对充种过程进行解析,对充种过程吸附、跟随、脱离3 个阶段的关键时间节点进行划分。微观尺度上选择流场对种子个体作用的耦合力,以此分析流场对种子作用力的变化趋势。随机选取已经吸附在型孔上的某一粒种子k,统计每一时刻种子k 在Z 轴方向上受到的耦合力(仿真环境空间坐标系如图8a 所示)。耦合力指通过耦合接口计算的流场对颗粒的作用力,包括压力梯度力、曳力、浮力,通过API 中的自定义属性功能,进行数据的存储与调用,计算公式为

式中 vk——种子k 运动速度,m/s

mk——种子k 质量,kg

dvk/dt——种子k 的加速度,m/s2

Fc——种子k 受到的耦合力,N

Gk——种子k 受到的重力,N

Fg——几何体与其他种子对种子k 的接触力,N

图8 充种过程各关键节点种子所处状态Fig.8 Status of seed at key packing during seed filling process

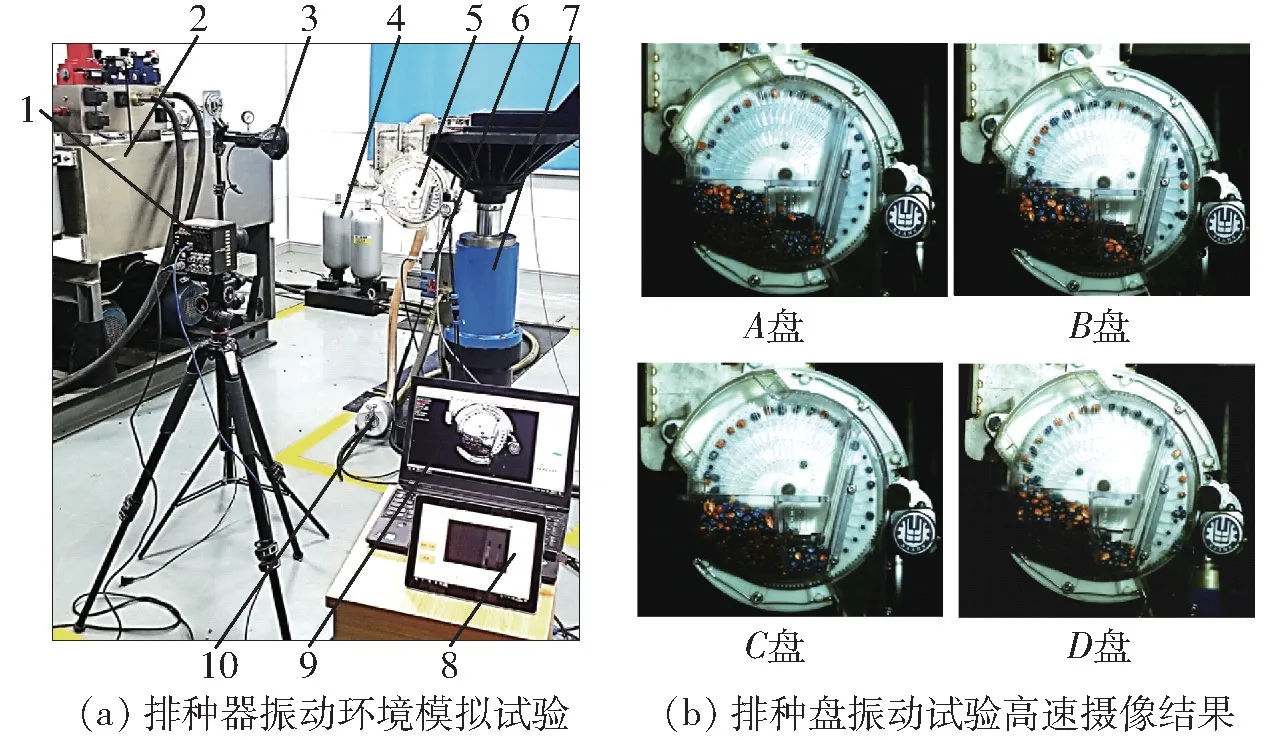

宏观尺度上选择能够描述种子群体状态的局部空隙率,以此观测型孔周围种群的堆积状态。标记最终成功吸附种子k 的型孔j,以型孔j 的中心为基点,在EDEM 软件中对该型孔设置圆台形的数据几何采集区(geometry bin),在该区域内提取每个时刻小颗粒的数量,型孔j 局部空隙率计算公式为

式中 δ——型孔j 处颗粒局部空隙率,%

nh——观测区内粘结小颗粒数

Vs——粘结小颗粒体积,m3

Vj——观测区圆台形体积,m3

将局部空隙率δ 与耦合力Fc2 个指标放在同一个时间坐标轴上进行分析,结果如图9 所示。0.9 ~1.4 s 时进入无吸附区Ⅰ,δ 在62%上下波动,Fc在零线附近,此时型孔j 虽进入充种区,但没有吸附种子,通过对仿真情况的观察,该阶段δ 的波动主要是由于导种槽对种群的扰动而引起的;1.4 ~1.53 s 时进入吸附区Ⅱ,种子k 的Fc迅速上升,在0.13 s 内由0 上升至3.29 ×10-3N,种子k 逐渐靠近型孔j,被吸附在型孔上,此时δ 出现先上升后下降的趋势,从图8b 可以看出,这一现象是由种子k 受型孔吸引发生迁移引起的,该区域种子受力及运移状态与前文所述种子吸附阶段相吻合;1.53 ~1.7 s 进入跟随区Ⅲ,种子k 的Fc在一定范围内出现波动,δ 开始下降,型孔j 周围的种子堆积较为紧实,从图8b 可以看出此时种子受到周围种群的挤压和碰撞,种子处于不稳定的状态中,极易发生漏充,型孔携带种子运动对周围种群产生了挤压作用,造成了δ 的下降,该区域种子填充受阻的状态与前文所述的跟随阶段相符;1.68 ~1.92 s 时进入脱离区Ⅳ,种子k 的δ 迅速上升,型孔j 周围种子逐渐减少,最终仅携带种子k 脱离种群,该阶段Fc仍然处于波动中,波动频率和强度略强于上一阶段,这说明即将脱离种群的种子k 受到表层种子的冲击和碰撞后,处于更加不稳定的状态;1.92 ~2.54 s 种子进入清种区Ⅴ,在清种刀的碰撞下,种子k 的Fc虽然出现较大幅度的波动,但频率较低,种子吸附状态不易被打破;2.54 s 后种子进入携种区Ⅵ,Fc与δ 趋于平稳。种子k 与型孔j 在整个充种过程各关键时间节点所处的位置如图8b 所示。

图9 局部空隙率与耦合力随时间的变化曲线Fig.9 Curves along with time of part voidage and coupling force

依据图8、9 所显示种子填充过程关键时间节点的情况,进行吸附、跟随、脱离3 个阶段的关键时间点划分,并制定各阶段充种性能评价指标如下:

吸附阶段:以耦合力Fc开始上升作为开始点,以Fc达到极值点的时刻作为结束点。如果整个阶段的耗时越短,则种子越容易被吸附,导种槽驱动种子进入型孔气流力控制范围的能力就越强,从侧面也可以反映种群接触状态,因此将整个阶段的耗时定义为吸附阶段持续时间,作为该阶段充种性能评价指标,持续时间计算公式为

式中 TC——吸附阶段持续时间,s

tCe——种子耦合力到达极值的时间,s

tCs——种子耦合力开始上升的时间,s

跟随阶段:以吸附阶段结束时刻tCe的下一时刻为开始点,以局部空隙率δ 开始出现明显上升的时刻为结束点。整个阶段种子堆积密集,种群以挤压力的形式阻碍种子随排种盘移动,因此该力的大小直接决定了种子能否顺利通过这一区域,本文借助EDEM 软件提取该阶段种子受到的挤压力,将其平均值定义为跟随阶段移出阻力,作为该阶段充种性能评价指标,计算公式为

式中 FP——跟随阶段移出阻力,N

tGe——跟随阶段结束时间,s

tGs——跟随阶段开始时间,s

Pi——第i 时刻种子受到的挤压力,N

Δt——仿真计算数据存储间隔时间,s

脱离阶段:以跟随阶段结束时刻tGe的下一时刻为开始点,以局部空隙率δ 达第一个峰值拐点作为结束点。该阶段种群在排种盘导种槽的扰动下出现膨鼓状态,通过改善种群堆积状态增大局部空隙率,减少被吸附的种子与周围种群接触的数量,降低种子移出种群的阻力,因此以型孔局部空隙率的平均值作为该阶段充种性能的评价指标,计算公式为

式中 δT——脱离阶段型孔局部空隙率,%

tTe——脱离阶段结束时间,s

tTs——脱离阶段开始时间,s

δi——第i 时刻型孔局部空隙率,%

3 仿真试验

3.1 试验方案

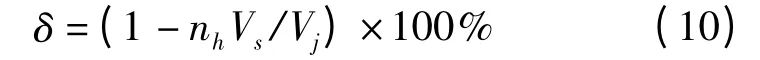

为了对排种盘导种槽进行优化,利用气固耦合仿真方法进行排种器旋转正交组合试验,试验以排种盘导种槽的曲率系数、深度、斜面倾角为试验因素。以优化前原排种盘对应的结构参数为依据,设定各因素零水平值,将排种盘导种槽各结构参数极限值的编码值设为1.682 和-1.682,因素编码如表2 所示。

表2 试验因素编码Tab.2 Codes of testing factors

通过Design-Expert 软件完成了二次旋转正交组合试验设计,如表3 所示(X1、X2、X3为因素编码值)。按照每个试验序号的参数要求,完成排种盘的建模及网格划分,如图10 所示。为与验证试验条件一致,仿真设定排种盘角速度为2.78 rad/s(株距为0.247 m 时,前进速度计算值为14.1 km/h),进气口压力为-5.0 kPa,玉米种子颗粒数为350 个,仿真总时间3 s。

表3 试验方案与结果Tab.3 Plans and results of test

每个组合试验随机选取连续20 个型孔,按照公式(9)、(10)提取并计算各个型孔每时刻目标种子耦合力与型孔局部空隙率,按照图9 绘制局部空隙率与耦合力随时间变化趋势图;按照前文所述充种过程吸附、跟随、脱离阶段的起点和终点划分方法,完成每个组合试验3 个阶段的划分;按照公式(11)~(13),计算吸附阶段持续时间、跟随阶段移出阻力、脱离阶段空隙率,取平均值记入试验结果。水平组合试验方案与结果如表3 所示。

图10 不同试验组合排种盘网格划分Fig.10 Grid division of seed metering tray with different test combinations

3.2 试验结果分析

通过Design-Expert 软件,对仿真试验结果进行回归分析,确定了各因素对试验指标的影响规律。剔除不显著及一般显著的因素后,分别建立空隙率、移出阻力、持续时间的回归方程为

回归方程显著性分析结果如表4 所示。

表4 回归方程显著性分析Tab.4 Significance analysis of regression equation

由方差分析结果可以看出,排种盘导种槽的曲率系数、深度、斜面倾角对3 个指标均影响极显著,且部分因素两两存在交互作用。剔除不显著项后,3个试验指标的回归模型均为极显著,回归方程和试验数据拟合程度良好,失拟项P >0.05。持续时间的各因素影响大小顺序是γ、σ、h,移出阻力顺序σ、γ、h,空隙率顺序为γ、h、σ。

根据回归方程,绘制了各试验因素对试验指标的影响曲面图,如图11 所示。综合分析试验因素对指标的影响关系及影响程度可以发现:较小的导种槽曲率系数可以降低跟随阶段种子的移出阻力、提高脱离阶段局部空隙率,但却不利于吸附阶段持续时间的降低,如图11a、11d、11g 所示;较深的导种槽深度可以协助提高局部空隙率,降低吸附持续时间,但会引起移出阻力的上升,如图11c、11f、11i 所示;较小的斜面倾角可以直接降低种子的移出阻力,但会间接影响吸附持续时间及局部空隙率,使其随斜面倾角的下降出现先上升后下降的趋势,如图11b、11e、11h 所示。

3.3 排种盘导种槽结构参数优化

为了获得最佳的排种盘导种槽结构参数,利用Design-Expert 软件的优化模块,以较短的吸附持续时间、较小的种子移出阻力、较大的型孔局部空隙率为优化目标,进行多目标优化分析,其目标函数和约束条件为

通过计算得到最优结果为:排种盘导种槽曲率系数为0.265、导种槽深度为2.57 mm、斜面倾角为15.33°时,型孔局部空隙率为65.33%,种子移出阻力为9.86 ×10-3N,吸附持续时间0.078 9 s。

4 验证试验

4.1 静止台架对比试验

为了验证仿真优化试验结果的准确性,考察优化后排种盘的充种性能,以工作速度为因素进行单因素重复试验,对比试验共采用4 个排种盘,其中C盘为优化前的原排种盘,主要结构参数接近表2 中的零水平;D 盘为结构参数优化后的排种盘;A 盘和B 盘作为对照样本,参数选择表2 中各因素的±1.682 水平(受实际加工精度限制,导种槽深度最小值为0.5 mm)。其中,B 盘选择最小的曲率系数、最深导种槽深度、最小斜面倾角,在不考虑各因素交互作用下,以期获得最佳局部空隙率、持续时间、移出阻力;而A 盘的参数则选择表2 中与B 盘相反的极值,以期与B 盘形成对照。排种盘采用3D 打印技术进行实体加工,加工误差±0.05 mm,各排种盘具体参数如表5 所示。

图11 试验因素对指标影响的响应曲面Fig.11 Impacts of test factors on indicators

表5 验证试验排种盘结构参数Tab.5 Structure parameters of seed metering plate for verification test

为了验证排种盘对不同种子的适应性,试验采用登海605、郑单958 外形差异较大的2 个品种的混合种子进行试验。静止台架试验在PS-12 型排种器性能检测试验台上完成。采用前进速度单因素重复试验,速度选取8、10、12、14 km/h 共4 个因素水平,每次试验重复进行3 组,以理论粒距为0.247 m 计算排种盘转速。工作气压为- 5.0 kPa,误差为±0.3 kPa,排种器由伺服电机驱动,转速控制精度±5%,4 个排种盘及排种器静止台架试验情况如图12 所示。

图12 排种器静止台架试验Fig.12 Static bench test of seed metering device

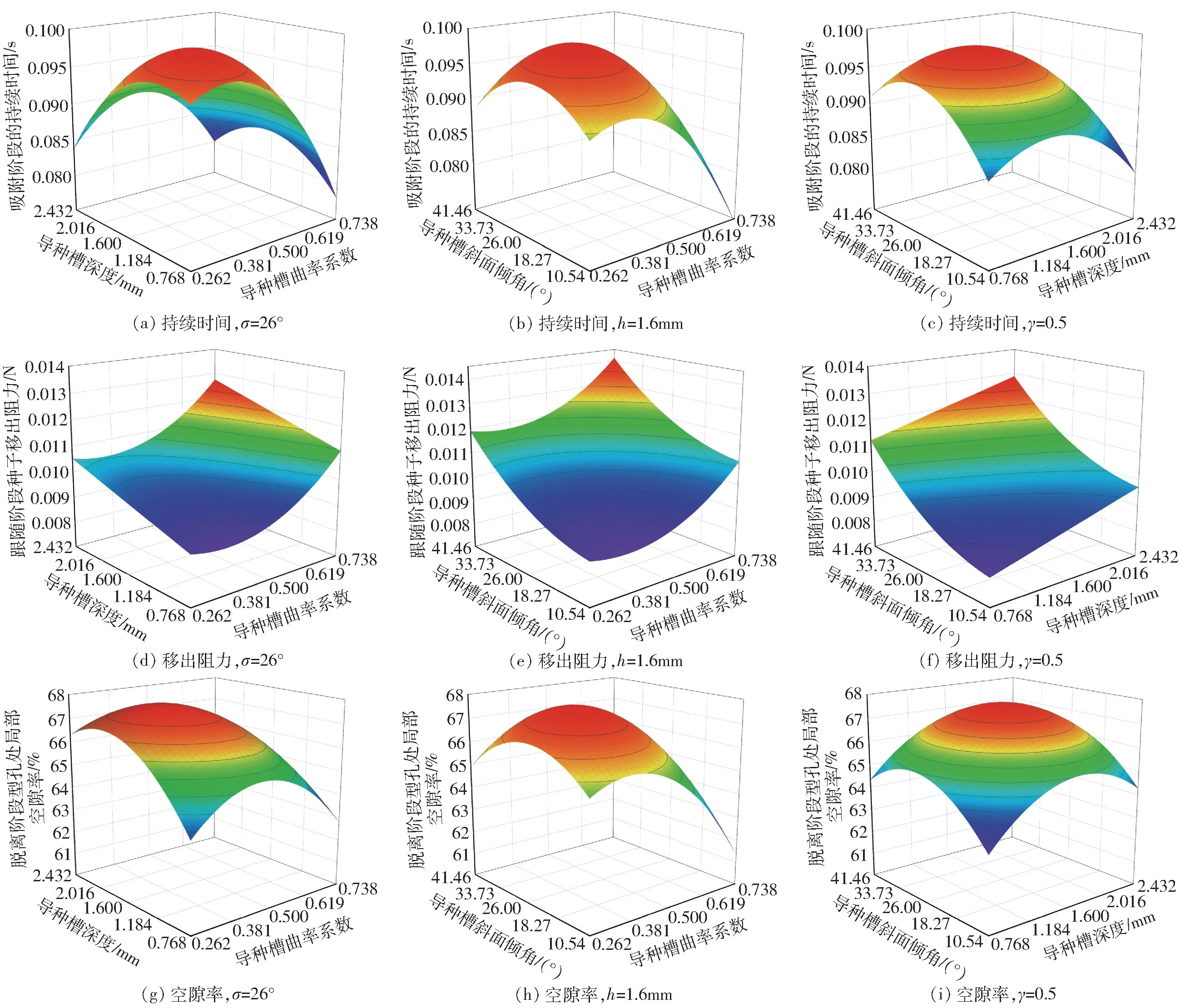

为重点考察排种器充种性能,采用漏充率、多粒填充率为试验指标。以型孔离开种层时的位置作为初始点,以清种区开始端作为终止点,划定充种率观察区。为了避免遮挡观察视野,试验时去除排种器上的清种装置。排种器工作过程中,采用高速摄像机记录观察区内的工作影像,将离开观察区型孔上无种子的情况判定为漏充,将填充1 粒以上(不包含1 粒)的情况判定为多粒填充。每组试验检测型孔的数量不低于360 个,漏充率与多粒填充率计算公式为

式中 Mp——漏充率,%

Dp——多粒填充率,%

nm——漏充的型孔数

nd——填充多粒的型孔数

Np——记录的总型孔数

试验结果如图13 所示,图中均为各排种盘试验指标的均值,并统计了其标准差和显著性(LSD),图中同一前进速度不同小写字母表示差异显著。从试验结果可以看出,A 盘与其他3 个排种盘相比填充率最高、多粒填充率最低,且随着前进速度的提升,充种性能下降明显,速度对该排种盘充种性能影响显著。B 盘和D 盘在各前进速度水平下漏充率均较为接近,低于原排种盘C 的漏充率,且前进速度的变化对B 盘、D 盘的漏充率影响不显著。通过试验观察发现,B 盘的扰动明显强于D 盘,但是D 盘的多粒填充率为11.57%,高于B 盘,这表明在相同情况下D 盘可以将更多的种子携带出种群,降低复杂工况下出现漏充的几率,由此可以推断对种群过强的扰动会在一定程度上影响种子填充的稳定性。前进速度为14 km/h、气压为5.0 kPa 时,优化后的D 盘漏充率为0.81%,低于优化前原排种盘C 的1.77%。

图13 排种器静止台架试验结果Fig.13 Result of static bench test of seed metering device

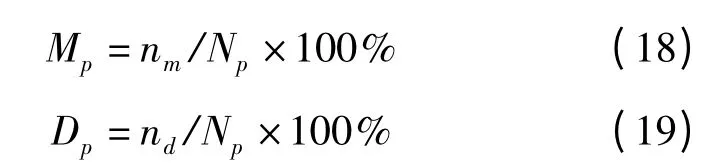

4.2 室内振动环境模拟试验

播种机田间作业时排种器封装在种箱与播种单体空间内,充种观察区域易被遮挡,此外受高速摄像机体积及工作环境的限制,无法直接观测田间高速作业振动情况下排种器的充种性能。针对以上问题,为了贴近生产实际情况,本文采用振动环境模拟试验台,模拟田间高速作业时排种器的随机振动情况,以此考察4 个排种盘高速作业振动条件下充种性能的变化情况。

4.2.1 排种器田间作业随机振动信号采集

2018 年6 月在兖州进行了排种器田间作业随机振动信号的采集,设备为西门子振动噪声采集分析系统LMS(Leuven measurement system),单通道最高采样率为204.8 kHz,最大输出带宽为20 kHz。传感器采用美国PCB Piezotronics Inc 公司的压电式三向加速度传感器(ICP),灵敏度为25 mV/g,频响为1 ~5 kHz,量程有效值为±200 g。利用2BMYFZQ-4B 型气吸式免耕精量播种机,该机具有4 个独立的播种单体,通过四连杆上下浮动,保持播种深度一致,每个单体均安装了驱导辅助充种气吸式排种器。振动信号采集系统与播种机如图14a 所示。

图14 排种器田间作业振动采集实物图Fig.14 Vibration collecting test of seed metering device in field operation

将ICP 型压电式加速度传感器固定在排种器外壳上,使其作为振动信号的测点,如图14b 所示。拖拉机挂装播种机后正常进行田间播种作业,地表情况为免耕地,前茬作物为小麦。通过调整挡位、控制发动机转速的方法标定播种机作业前进速度,共进行了4 个速度水平的试验,分别为7.8、10.3、11.7、14.3 km/h。每组试验振动信号有效采集时间不低于30 s,采集机具前进、横向、竖直3 个方向的加速度信号,图15 为前进速度14.3 km/h 时3 个方向加速度时域信号。

图15 排种器田间作业振动加速度时域信号Fig.15 Time domain signal of vibration acceretion of seed metering device in field operation

通过图15 可以看出,机具竖直方向的振动强度大于其它两个方向,是排种器田间作业振动激励的主要来源。借助振动信号分析软件LMS Test Lab 对4 个速度水平下竖直方向的加速度信号进行数据处理,经过高/低通滤波(H/L pass)、快速傅里叶变换(FFT)、峰值保持下的幅值正则化(PSD)等一系列处理,获得各作业速度下机具竖直方向的随机振动信号自功率谱密度[28-29]。如图16d 所示,14.3 km/h时随机振动主激励频率为9.5 Hz,对应峰值为0.428 (m/s2)2/Hz。

图16 排种器田间随机振动自功率谱密度曲线Fig.16 Auto power spectral density of random vibration of seed metering in field operation

4.2.2 排种器振动试验材料与方法

排种器振动环境模拟试验采用苏州苏试试验仪器股份有限公司的E-03H06 型液压式振动试验系统,最大正弦激振力30 kN,随机振动频率范围0.1 ~160 Hz,最大位移峰峰值200 mm,最大加速度50 m/s2,最大速度1 m/s,最大负载500 kg。通过振动台控制测量分析软件RC-3000-2,试验台可以完成随机振动信号的PSD 控制,通过位移与加速度传感器的适时反馈,可以复现多频段复合信号的振动,闭环控制精度±1 dB。该试验台振动频率、位移、速度、加速度等各项参数均满足播种机田间随机振动模拟的需求,试验台具体布置如图17a 所示。

图17 排种器室内振动环境模拟试验Fig.17 Simulated test of interior vibration environment of seed metering device

将4 个速度下的随机振动信号自功率谱密度数据导入振动台控制系统中,完成驱动信号试验表的制定,将7.8、10.3、11.7、14.3 km/h 的振动数据分别作为8、10、12、14 km/h 随机振动原始信号,进行排种器室内振动环境模拟,试验以漏充率作为考核指标,每组试验重复3 次。为便于试验数据对比,排种盘4 个前进速度下的排种盘转速、工作气压、充种观察区、漏充判定条件、漏充率计算方法均与静止试验保持一致。采用高速摄像机进行拍摄(日本Photron FASTCAM MiniUX50 型,试验拍摄速度为500 f/s),每次试验统计型孔数不低于360 个,如图17b 所示。

4.2.3 试验结果分析

试验结果如图18 所示,图中均为各盘试验指标的均值,并统计了其标准差和LSD 数据。与静止台架试验相比,从整体上看各排种盘在振动条件下充种性能都有所下降,各速度段的漏充率均有所上升。其中A 盘漏充率最高,随着工作速度和振动强度的提升,充种性能下降明显;优化前的C 盘充种性能在12 km/h 时出现明显下降,漏充率为3.76%,该盘漏充率的变化趋势与前期进行的田间试验漏播率较为接近;B 盘与D 盘漏充率均在14 km/h 时出现显著上升,与静止试验结果相比,B 盘的12 km/h 和14 km/h 速度段的漏充率明显高于D 盘,由此可以再次推断过大的种群扰动会影响高速振动条件下排种器的充种性能。在14 km/h 随机振动条件下,优化后的D 盘漏充率为1.26%,低于C 盘的4.21%,充种性能有明显提升。

图18 排种器振动试验结果Fig.18 Vibration test results of seed metering device

5 结论

(1)研究了驱导辅助充种气吸式精量排种器充种过程,分析了吸附、跟随、脱离3 个阶段种子填充受阻的主要影响因素,确定了排种盘结构优化目标参数为导种槽曲率系数、深度、斜面倾角。

(2)通过EDEM-CFD 耦合分析验证了压力梯度力模型气固耦合接口文件的可行性,定义了充种各阶段划分的依据以及各阶段充种性能评价指标。通过排种器三因素二次旋转正交组合仿真试验和多目标优化分析,确定了排种盘最佳结构参数组合为导种槽曲率系数0.265、导种槽深度2.57 mm、斜面倾角为15.33°。

(3)进行了排种器静止台架对比试验,当前进速度为14 km/h 时,优化后的D 盘漏充率为0.81%,低于优化前C 盘的1.77%。进行了排种器田间不同速度作业条下的振动信号采集与分析,并基于此数据进行了排种器室内振动环境模拟试验,试验结果表明,当作业速度为14 km/h、随机振动主激励频率为 9.5 Hz、自功率谱密度峰值为0.428 (m/s2)2/Hz 时,优化后的D 盘漏充率为1.26%,优于C 盘的4.21%,充种性能有明显提升。