汽车内饰件用抗噪声ABS材料的性能研究

2020-07-06李欣达李文龙

郏 樑,李欣达,李文龙,张 彤

(1.上汽大众汽车有限公司,上海 201805;2.上海金发科技发展有限公司,上海 201799;3.江苏金发科技新材料有限公司,江苏昆山 215300)

0 前言

丙烯腈-丁二烯-苯乙烯共聚物(ABS)树脂是由丙烯腈(AN)、丁二烯(BD)、苯乙烯(St)三种单体共聚而成的三元聚合物,其兼具了聚丙烯腈的机械强度、耐化学性、耐热性,聚丁二烯的高抗冲击性、耐延展性,以及聚苯乙烯的透明性、高流动性和良好的尺寸稳定性,具有非常优异的综合性能[1-2]。另外,由于ABS树脂上游原料易得、生产工艺成熟、价格相对低廉等特点,ABS树脂被广泛应用在汽车内饰行业,用于生产例如门板扶手、开关面板、杯托储物盒、装饰条等零件[3-4]。汽车内饰件一般为卡扣装配,两个不同零件直接接触的概率较大,在汽车行驶过程中由于抖动会引起相互摩擦,产生噪声,在汽车内部比较封闭和狭小的环境内显得尤为恼人,严重影响舒适度和驾乘体验。目前,大多数厂家通过在塑料材料搭接位置采用毛毡包裹、涂覆润滑油脂或者阻尼涂料等后处理方式[5-7]来控制异响,但是这些后处理会带来装配工序、人力、物力以及综合成本的增加,且考虑到零部件的复杂不规则结构,装配质量难以保证,最主要的是在汽车行驶高里程后(尤其是长时间暴露在高低温环境下),毛毡、润滑油脂、涂料位置容易出现脱落或损失,导致控制异响的效果大幅衰减,异响出现频次急剧增加。

通过外部辅助的方式控制车内零部件摩擦异响效果有限,并非最优的解决方案,而如果能够获得一种抗噪声的材料用于生产此类零件,则可以从根本上解决摩擦异响问题。目前,国外已有材料厂家在开发此类材料,例如:日本的Techno公司推出了HUSHLLOY系列低摩擦杂音材料,通过在材料中添加摺动成分(一种特殊聚合物)可以更好地提高材料的摺动性能,抑制摩擦杂音的产生;西班牙Elix Polymers公司也开发出一系列ABS、聚碳酸酯(PC)/ABS的特种等级材料,可以减少塑料件与塑料件、皮革、聚氯乙烯(PVC)蒙皮以及其他零件之间相互接触产生的噪声。但是进口抗噪声材料价格极其昂贵,且供应较为受限,影响了其在国内市场的推广应用。目前,国内材料供应商也有一些关于此类材料的研究,例如:重庆普利特新材料有限公司报道了一种耐磨、轻质、低噪声汽车内饰用ABS复合材料及其制备方法[8],通过在ABS树脂中添加聚酰胺(PA)树脂,使制备的ABS复合材料具有耐磨和自润滑的效果以具有一定的降噪性能;上海长伟锦磁工程塑料有限公司报道了一种降噪和高强度的PC/ABS合金[9],在-20~40 ℃的使用条件下,该材料保持了优异的降噪性能,提高了汽车的整体品质;上海锦湖日丽塑料有限公司选择聚氨酯作为消声降噪改性剂,提高了材料的阻尼系数,降低了材料在摩擦过程中的噪声[10]。

总体看来,国内抗噪声材料还处于前期预研究和开发阶段,缺少在实际项目汽车内饰具体零部件中的应用和验证。金发科技股份有限公司在低噪声材料方面已有较多研究成果[11-13],笔者利用上汽大众汽车有限公司优秀的材料评估和应用平台资源,以及丰富的汽车零部件开发经验,通过向基体树脂中添加降噪助剂和有效的配方优化设计,经过大量实验验证,系统评估了材料和制成零部件的力学性能、耐热性能、耐光老化性能及抗噪声特性,成功开发出一款抗噪声、高耐热、耐光照的ABS材料,应用于大众品牌某热门车型的门板把手零件。该材料的成功开发和应用对于未来抗噪声材料在汽车内饰的进一步推广具有十分重要的意义。

1 实验部分

1.1 主要原料

ABS,ABS 275(缺口冲击强度为10 kJ/m2,维卡软化温度为97 ℃)、ABS 3504(缺口冲击强度为23 kJ/m2,维卡软化温度为99 ℃),中国石化高桥石化公司;

耐热剂,苯乙烯-马来酸酐-N-苯基马来酰亚胺共聚物,MS-NB,日本DENKA公司;

光稳定剂,苯并三唑类、受阻胺类,市售;

抗氧剂,受阻酚类、亚磷酸酯类,市售;

色母粒,黑色,市售;

ABS降噪助剂,自主开发。

1.2 主要设备及仪器

双螺杆挤出机,SH-35型,南京富亚橡塑机械有限公司;

注塑机,T80型,宁波海天塑机集团有限公司;

万能材料试验机,Z010型,德国ZWICK公司;

摆锤冲击试验机,5.5P型,德国ZWICK公司;

维卡热变形测试仪,40-197型,德国COSFIELD公司;

氙灯老化试验机,Ci4000型,美国ATLAS公司;

手持式噪声测试仪,HT-80A型,上海标康公司;

棒状滑动试验机,SSP-02型,德国Ziegler Instruments公司;

热氧老化试验机,EAT-216型,中国台湾巨孚仪器公司。

1.3 实验样品制备

将事先经过干燥处理的ABS、降噪助剂、耐热剂、抗氧剂、光稳定剂和色母粒以一定的质量比例混合均匀,投入双螺杆挤出机,螺杆温度设定为220~230 ℃,螺杆转速设定为500 r/min。经过熔融、共混、挤出、冷却、切粒,再经充分干燥后在注塑机上注塑成型,注塑温度设定为230~240 ℃,注塑速度及压力设定为中速中压,模具温度为60 ℃,分别获得标准力学性能测试样条、皮纹样板以及门板把手零件用于性能测试。

1.4 性能测试与表征

按照ISO 527-2—2012 《塑料 拉伸性能的测定》测试样品的拉伸强度,试验速率为50 mm/min。

按照DIN EN ISO 178—2016 《塑料 弯曲性能的测定》测试样品的弯曲强度和弯曲模量,试验速率为14 mm/min。

按照DIN EN ISO 179—2010 《塑料 冲击性能的测定》测试样品的简支梁缺口和无缺口冲击强度,摆锤能量4 J,U形缺口,缺口深度为2 mm。

按照ISO 306—2013 《热塑性塑料维卡软化温度的测定》测试样品的维卡软化温度,载荷为50 N,升温速率为50 K/h(B50)。

按照大众集团企业标准PV 1303 《非金属材料汽车内部空间里结构件光照射实验》测试样品的耐光老化性能,在420 nm条件下辐照度为1.2 W/m2,窗玻璃滤光片,舱内温度为(65±3) ℃,黑标温度为(100±3) ℃,相对湿度为(20±10)%,连续光照,每周期光照时间约为65 h,测试时间为3周期。

按照VDA 230-206—2005 《粘滑(stick-slip)测试》测试样品的噪声风险等级(RPN),通过收集材料在不同载荷、速度、加速度条件下摩擦力的变化,通过公式拟合计算输出RPN,RPN分为1~10级,等级越高,噪声风险越大。

自主搭建的材料摩擦噪声测试设备及测试原理见图1。

图1 摩擦噪声测试设备及原理图

通过利用竖直固定在夹具的上板在一定的载荷下和固定在载物台的下板产生相互摩擦滑动生成噪声,上板尺寸为20 mm×40 mm×2 mm,下板厚度为2 mm,测试中在支架上固定20 N的砝码给上板施加固定载荷FN。上板在滑动过程中由于受到摩擦力作用会发生一定的形变,即沿着受到摩擦力的方向弯曲,随着相对滑动的进行,材料继续弯曲形变,当形变产生的回弹力超过摩擦力时,材料就会发生回弹恢复形变,当材料不断重复“形变-回弹”的过程时即可能会产生噪声。滑动中利用手持式噪声测试仪记录摩擦过程产生的噪声,手持式噪声测试仪和摩擦界面始终保持2~4 cm的距离;同时,利用声音采集装置收集噪声信号,通过Adobe Audition软件拟合处理得到噪声音频图谱。

2 结果与讨论

2.1 车内摩擦噪声产生及消除机理简述

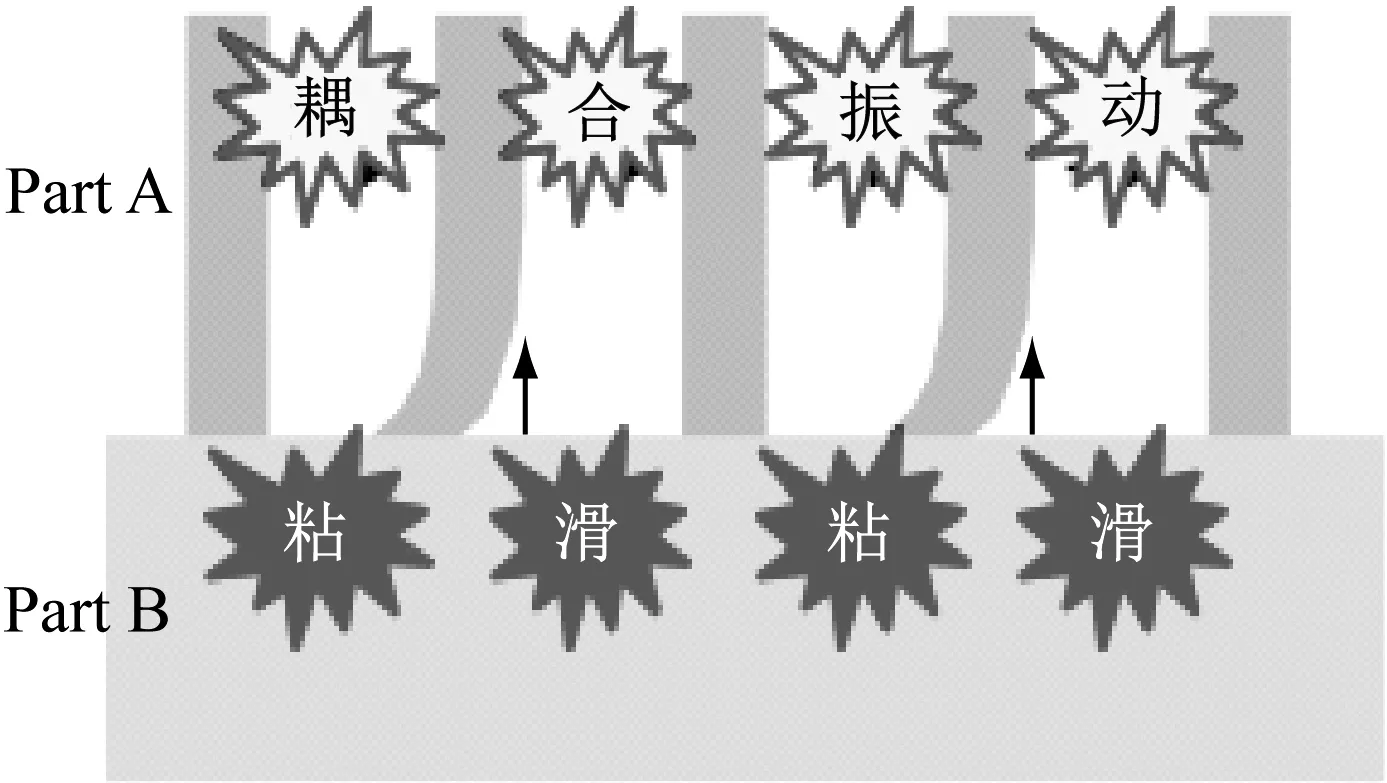

同一平面内两个相互接触的制件在受到震动产生的法向应力作用下会产生“粘-滑(stick-slip)”现象(见图2)。当Part A受到外力作用时倾向在两者接触面产生相互运动,受摩擦因数的作用先产生静摩擦力,以阻碍相互运动的趋势,此过程相当于“粘”,此时蓄积机械能;当外力不断提升超过静摩擦力时,则无法阻挡运动,Part A和Part B之间产生相对位移,此过程相当于“滑”,前期积累的机械能释放,转化为运动的动能和声能,从而产生噪声,其中积累的机械能越多,产生的噪声越大;而当积累的机械能释放完,则运动停止、噪声消失,又开始“粘”的过程以积累能量。如此往复循环产生“粘-滑-粘-滑”转变,从而产生有规律的噪声[14-15]。

图2 制件相互摩擦产生噪声示意简图

针对以上的机理研究,可以从以下几个方向来尝试降低噪声[16-17]:

(1) 增大摩擦因数,使静摩擦力高于震动外力,避免“滑”阶段的出现,阻碍机械能转换为声能。该方式较难实现,且汽车内饰件都有指定的光泽度要求,通过增加材料表面粗糙度的方式容易使产品外观产生缺陷。

(2) 减小摩擦因数,尽可能减小静摩擦力,使得很轻微的外力即可引起滑动,避免机械能的大量积累,尽可能减小产生声能的水平。一般可以通过向材料中添加润滑剂来实现,但是要达到此效果需要添加较多含量润滑剂以保证制件表面非直接接触,在长期使用过程中可能会引起助剂析出问题。

(3) 增加积累机械能释放转化的方式,即除了动能、声能以外,新增一种可以转化机械能的路径,以减小声能的水平。该方向可以通过向材料中添加具有高阻尼的橡胶类弹性体来实现[18],这样在能量转换的过程中其自身也可以通过内部分子链形变来吸收大部分机械能,并通过分子运动产生的热能耗散掉,以减少摩擦转为声能的产生,为抗噪声ABS材料提供了可能。笔者将从该方向出发尝试研究降低噪声的方法。

2.2 抗噪声ABS材料的性能研究

2.2.1 常规性能

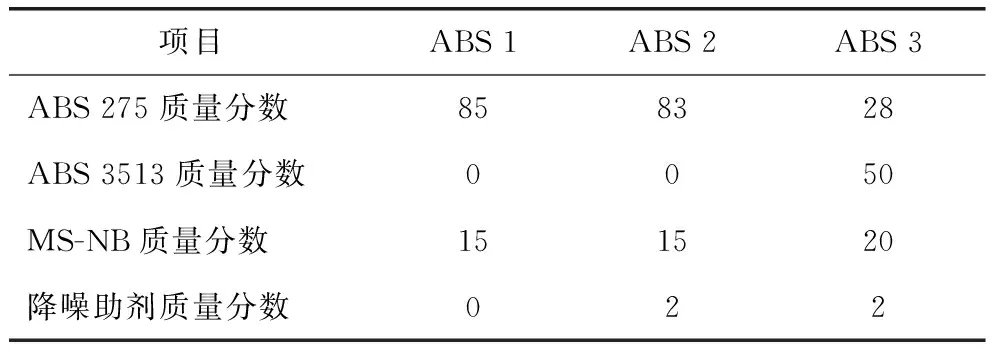

不同ABS实验配方见表1,各配方中抗氧剂、光稳定剂、色母粒添加质量分数不变,分别为0.2%,0.8%、1%。其中,ABS 1采用了满足大众ABS材料企业标准TL 527-B的一个典型的配方,可以用于大量普通ABS类别的内饰零件,如门板把手、开关面板、座椅零件等。ABS 2和ABS 3为添加了2%(质量分数,下同)降噪助剂的材料,ABS 3 相对于ABS 2在基本树脂组成上有所变化。

表1 不同ABS实验配方 %

不同ABS的性能对比见表2。对比ABS 1和ABS 2的配方组成和基本性能可以看出:在保持其他组分基本不变,仅添加了2%降噪助剂以后,整体表现出刚性降低,韧性升高的状态。这是由于所添加的降噪助剂是一种类似于橡胶的弹性体物质,其均匀地分散在ABS的基体中,当材料受到冲击时,可以通过自身形变来吸收部分能量,阻止裂纹的形成和扩展,起到了增韧剂的作用,所以有利于冲击强度的提升。而由于降噪助剂粒子较易发生形变,所以导致材料的整体刚性有所降低,使得拉伸、弯曲以及耐热性能有一定程度的下降。由于汽车内饰件所处环境比较封闭且长期受阳光暴晒影响,所以其对材料的耐热性能要求较高,如果因为抗噪声的需求牺牲耐热性而带来制件变形风险,是不符合设计需求的。因此,为了弥补由于降噪助剂的引入带来的性能损失,表1中ABS 3在配方上提升了耐热剂MS-NB的用量,MS-NB的分子中含有大量刚性基团,玻璃化转变温度高达180 ℃,可以有效提升ABS材料对高温的耐受力,但是其分子刚性大,含量提升会导致整体韧性降低,因此选用了冲击强度较高的ABS 3504来部分替代ABS 275,以保证一定的韧性,满足性能需求。配方优化之后的ABS 3综合了ABS 1和ABS 2的优点,缺口冲击强度为11.2 kJ/m2,无缺口冲击强度为68.9 kJ/m2,热变形温度(0.45 MPa)为104 ℃,维卡软化温度为112 ℃,其中特别是热变形温度和维卡软化温度有较大的提升,更加适合汽车内饰件选材需求。

表2 不同ABS性能对比

2.2.2 光老化性能

耐光老化性能是汽车内饰件需要重点考察的性能,笔者采用大众集团企业标准PV 1303对以上三种材料制备的皮纹样板进行了3周期的考察,技术要求为:灰色等级≥4,表面相对于原始状态不出现显著变化,如颜色变化、粉化和开裂等。表3显示了三种ABS样品测试后灰度等级、样品表面状态、光泽度变化情况,图3显示了三种ABS样品测试前后外观对比情况。由表3、图3可以看出:ABS 2出现失效,主要的失效现象是其灰度等级未达到4级要求,且样品变形并出现明显的表面发亮状况,ΔG高达1.6 GU,而ABS 1和ABS 3结果都合格,ΔG仅为0.6 GU和0.2 GU,其中ABS 3试样未变形、表面无变化。由于PV 1303标准的黑板温度为100 ℃,即测试样品的表面温度达100 ℃,对于ABS 2样品来说温度偏高,超过材料的承受能力,导致样品发生形变,而由于形变导致表面皮纹的微观结构发生变化,降低了其对光线的漫反射效果,所以导致光泽度提升,看起来明显发亮。ABS 3由于提升了耐热性,避免了形变的产生,可以稳定满足光老化要求。

表3 不同ABS光老化测试结果

注:1) ΔG=G1-G0,光泽度测试角度为60°。

图3 不同ABS光老化测试前后外观对比

2.2.3 抗噪声性能

由于人们对噪声的感受比较主观,同样的噪声在不同人的感受中可能呈现出非常具有差异的结果,目前市面上暂未见可以用于测试摩擦噪声的标准设备及方法。为了尽可能客观地描述ABS材料的噪声,笔者采用自行设计搭建的噪声测试设备对ABS进行抗噪声性能评估。图4是三种ABS材料的噪声音频图。由图4可以看出:ABS 1即普通ABS的噪声性能非常差,音频图出现了明显的波动和振幅,噪声高达90 dB,且测试过程中人耳也可以听到明显有规律的“嘎吱声”;而添加了降噪助剂的ABS 2和ABS 3的音频图几乎无波动,噪声分别降低至60 dB和58 dB,测试过程中完全感受不到特定噪声,说明所开发的抗噪声ABS材料已经具有显著的降噪能力,基本消除了ABS制件之间的摩擦噪声。添加的降噪助剂具有高阻尼的橡胶特性,在能量转换的过程中通过自身分子运动产生的热能耗散消耗了机械能转化为声能的水平,所以使得摩擦噪声大幅降低,实现抗噪声特性。

(a) ABS 1

(b) ABS 2

(c) ABS 3

为了给自主开发的非标测试方法做补充,笔者选用了棒状滑动试验机,采用VDA 230-206—2005标准来评估抗噪声ABS的RPN,用于间接描述其抗噪声特性,其数值10代表最高风险水平,表示非常容易产生摩擦噪声,1代表最低风险水平,表示不容易产生摩擦噪声,测试了在不同施加力(2.4 N、40.0 N、80.0 N),不同速度(1 mm/s、6 mm/s、12 mm/s)条件下的情况(见表4)。由表4可以看出:ABS 1的RPN普遍高于抗噪声ABS 2、ABS 3,尤其是在40 N载荷、1 mm/s速度以及80 N载荷、1 mm/s速度条件下ABS 1材料的RPN达到了较高的6级和9级,已经属于噪声高风险区域;而添加了降噪助剂的ABS材料在所有测试条件下的RPN都仅为1级或2级,表现出非常低的噪声风险,该结果与图4结果十分吻合,其中不同的负载和速度是用于模拟在实际情况中不同的零件装配压力及产生震动摩擦之后的相互滑动速度,从以上结果可以大致推断抗噪声ABS在实际应用过程中也可能具有较好的抗噪声特性。

表4 不同ABS材料的RPN

2.3 抗噪声ABS材料的应用

图5是大众品牌某车型车门把手零件照片,把手盖板和把手支架通过卡扣卡接组成。

(a) 把手盖板

(b) 把手支架

普通ABS材料生产的制件,在实际使用的过程中当用手握住时,即由图中白色箭头方向施加压力时,非常容易出现噪声,并且车内温度越高噪声越明显。而采用抗噪声ABS材料生产的零件在相同条件测试下则没有噪声,并且在更为苛刻的90 ℃、500 h热老化存放后再进行把手扭转测试仍然没有噪声产生,表现出了极为可靠的抗噪声特性。除此以外,抗噪声ABS材料生产的零件还通过了大众集团企业标准PV 1200标准8周期、PV 2005标准50周期的气候交变、环境老化实验,以及其他可靠性实验要求,已经陆续开始在不同车型上替换原用普通ABS材料进行性能升级,对于推动汽车内饰用抗噪声材料的发展具有十分重要的意义。

3 结语

(1) 向ABS基体中添加2%降噪助剂可以提升材料的韧性,降低刚性,通过提升配方中耐热剂的含量和调节ABS树脂组成,可以将ABS的热变形温度提升至104 ℃,维卡软化温度提升至112 ℃,缺口冲击强度提升至11.2 kJ/m2,获得性能综合的抗噪声ABS材料。

(2) 配方优化后的抗噪声ABS可以稳定满足大众集团企业标准PV 1303标准3周期的光老化测试要求,测试后样品未见形变,光泽度变化仅为0.2 GU。

(3) 对抗噪声性能测试结果显示,抗噪声ABS材料的噪声仅为58 dB,远低于普通ABS材料的90 dB,抗噪声ABS材料在40 N载荷、1 mm/s速度下的RPN为1级,在80 N载荷、1 mm/s速度下的RPN为1级,都明显低于普通ABS材料的6级和9级。

(4) 抗噪声ABS材料应用于大众某品牌车门把手零件具有明显的抗噪声特性,已通过各项实验要求,用于替代普通ABS材料的生产方案。