铅酸蓄电池组分布式在线监测与状态诊断

2020-07-06尹春杰王亚男宋彦螟肖发达李鹏飞武文豪

尹春杰,王亚男,宋彦螟,肖发达,李鹏飞,武文豪

(1.山东建筑大学信息与电气工程学院,山东 济南 250101;2.大唐移动通信设备有限公司,北京 100083)

0 引言

自从1859年法国人普兰特发明铅酸蓄电池,至今已有一百多年的历史。铅酸蓄电池因其诸多优良性能,在全球范围内的交通、电力、金融、通信、建筑等行业被广泛使用。近年来,风、光、气等可再生、清洁能源在世界范围内广泛利用。为增强传统电网对新能源电力的吸纳能力,储能已成为大电力系统及分布式微能源系统实现稳定、高效运行的重要组成部分。而铅酸蓄电池由于其安全性、经济性等优点,被国内外学者广泛关注,在电力储能系统中有着广阔的应用前景[1]。

铅酸蓄电池作为一种电化学产品,其健康状态受实际充放电特性、环境温度、放电深度、荷电状态等诸多因素影响。特别在串联蓄电池组应用中,随着各单体蓄电池间参数差异逐渐扩大,整个电池组的性能将急剧恶化,实现铅酸蓄电池在线状态监测的意义重大[2-3]。目前,对铅酸蓄电池组的检测主要采用集中式电池端电压比较法、内阻法及离线整组放电测试法等,具有方法单一、接线繁杂、准确度低及实施不方便、实时性差等不足[4]。本文采用分布式网络测控系统架构,实现在线监测、数据共享、分布决策,并基于多种判据实现对各单体蓄电池健康状态的综合评估。该架构具有安装简便、实时性强、准确度高等优点。

1 铅酸蓄电池基础

1.1 电化学反应原理

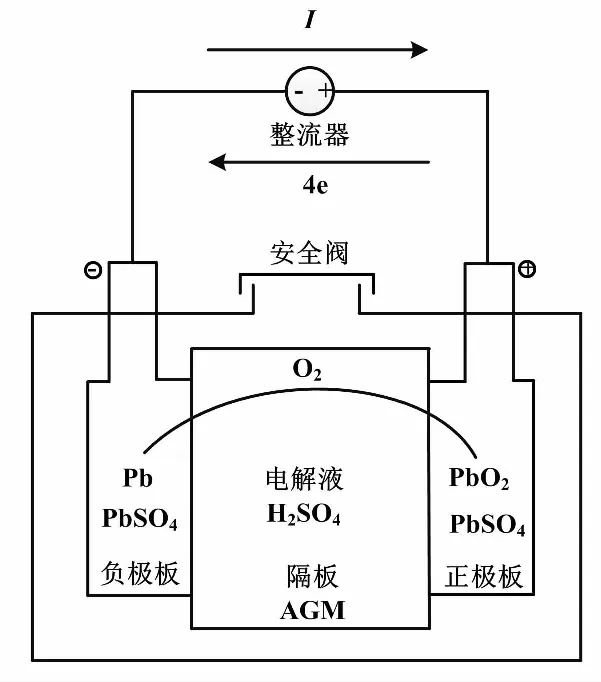

免维护阀控铅酸(valve regulated lead acid,VRLA)蓄电池(以下简称铅酸蓄电池)结构如图1所示。

图1 VRLA蓄电池结构示意图

铅酸蓄电池主要包括正极板(PbO2)、负极板(Pb)、隔板、电解液(H2SO4)等。

铅酸蓄电池充电、放电过程中,内部发生复杂的电化学反应,主反应过程如式(1)所示[5]。放电时,反应正向进行;充电时,反应反向进行。

(1)

蓄电池放电时,正、负极板化学反应分别如式(2)、式(3)所示:

(2)

(3)

蓄电池充电时,正、负极板化学反应分别如式(4)、式(5)所示。其为放电时的逆反应。

(4)

(5)

1.2 铅酸蓄电池等效电路模型

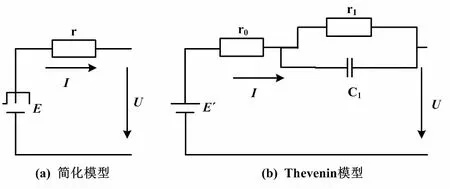

常用铅酸蓄电池基本模型包括简化模型与改进的Thevenin模型[6]。铅酸蓄电池等效电路模型如图2所示。

图2 铅酸蓄电池等效电路模型

①简化模型。

如图2(a)所示,E为蓄电池内部电动势,等于开路状态下的电池输出端电压;U为工作状态下的端电压;r为铅蓄电池内部电阻;I为蓄电池放电电流。由欧姆定律可得:

(6)

②Thevenin模型。

Thevenin等效模型如图2(b)所示。该模型由理想电压源E′、欧姆内阻r0、极化内阻r1和电容C1构成。欧姆内阻r0和极化内阻r1之和为蓄电池内阻。

1.3 铅酸蓄电池常见故障及失效机理

蓄电池是实现电化学储能、变电站设备电动操作、建筑应急供电等各类电源系统的关键部件。除去人为、机械损坏等意外因素,比较典型的蓄电池失效原因包括以下几个方面[7]。

1.3.1 极板硫酸盐化

参照式(2)、式(3),若电池放电后长期充电不足,硫酸铅将结晶而形成大颗粒、低活性的硫酸铅晶体附着在极板上。随着硫酸盐层的不断累积,极板的孔隙率减小、电解液与电极的接触面减小、电极反应速率降低,使得蓄电池容量降低。随着极板硫酸盐化程度的加剧,蓄电池内阻增大。

1.3.2 热失控

蓄电池在充电过程中,若不能及时释放氧化还原反应产生的热量,在温度与化学反应间会形成一个累积性增强作用。特别对于VRLA蓄电池,容易导致热失控现象发生。经研究,VRLA单体电池在2.35 V/25 ℃下连续浮充4个月将出现热失控。热失控轻则使电池外壳鼓包变形、漏气,重则使蓄电池爆炸,造成毁灭性的损失。

1.3.3 失水与正极板腐蚀

从式(4)可以看出,蓄电池充电时,在正极板存在水分解过程。特别是当蓄电池过充电时,水分解反应加速,正极板析出大量氢气,负极板析出氧气。若这两种成分未及时复合而发生逸出,电解液中的水分将减少,相应电解液H2SO4浓度升高,正极板腐蚀加速。研究表明,铅酸蓄电池的性能、寿命与温度呈现很强的相关性。若不采取适当的温度补偿措施,以25 ℃为基准,蓄电池运行环境每上升10 ℃,寿命将缩短50%[8]。

2 健康状态综合评估策略

蓄电池劣化和老化程度采用健康状态(state of health,SOH)表征。但按照SOH的定义,需通过离线放电测定蓄电池实际容量,然后才能计算得电SOH值。显然,该方法不适用于蓄电池健康状态在线监测。本文研究通过实时在线采集蓄电池的端电压、充放电电流、温升,实现蓄电池健康状态等级综合评估。

2.1 基于蓄电池端电压的健康状态估计

有关研究表明,铅酸蓄电池的端电压与荷电状态(state of charge,SOC)及SOH具有较强的相关性[9]。但在不同的工作模式下,蓄电池端电压正常值域的差异较大,故无法采用固定的端电压判断阈值对蓄电池的健康状况进行估计。

2.1.1 工作模式识别及正常端电压值域确定

铅酸蓄电池工作状态可分为充电状态与放电状态。蓄电池端电压的正常值在此两个状态时差别较大,应予以分类判定。

①充电过程。

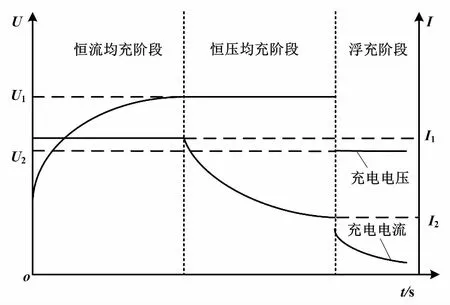

为避免初始充电电流过大和充电后期析气严重的问题,现多采用三阶段充电法。整个充电工程分为恒流均充、恒压均充及浮充三个阶段。三阶段充电法充电特性曲线如图3所示。

图3 三阶段充电法充电特性曲线

记恒流充电的充电电流限值为I1,恒压充电电压限值为U1,取充电时电流方向为正方向。在环境温度25 ℃ 条件下,以10倍率单体蓄电池为例:一般I1取值为0.1C10(A),不大于0.25C10(A);U1一般取值为2.35 V,最大不超过2.40 V;浮充电压U2一般取值为2.25 V;I2为均充转浮充电流设定值[10]。I1、I2、U1、U2的具体取值可根据制造厂给定参数及蓄电池充电机设定参数求取。

②放电过程。

当蓄电池电流为负时,可判定为蓄电池处于放电状态。相关研究表明,铅酸蓄电池在不同荷电状态、不同放电倍率下,其放电曲线差异较大。但放电截止电压U3有明显的规律性[11-12]。一般在大电流放电时,U3取值为1.6 V; 在中小电流放电时,U3取值为1.8 V。具体应用中可按制造厂给定参数确定。

2.1.2 基于端电压的评估策略

①同组蓄电池端电压均衡性判别。

(7)

②单体蓄电池端电压异常判别。

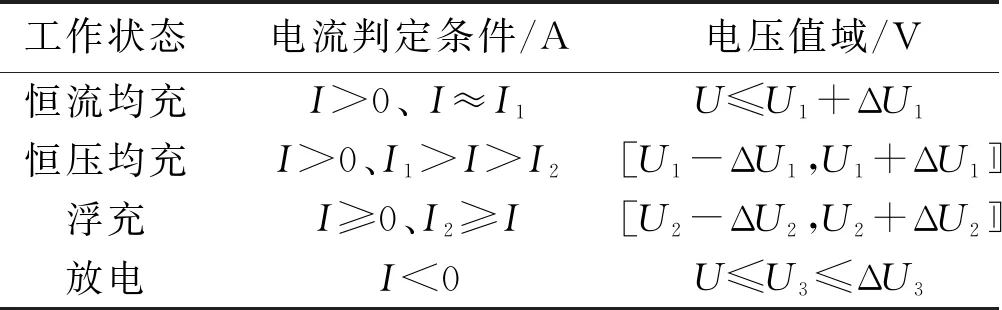

通过电流值I的方向与大小,判断出蓄电池的工作状态。蓄电池端电压正常取值范围如表1所示。结合表1可确定端电压是否异常。 表1中:ΔU1、ΔU2、ΔU3分别为均充、浮充及放电状态下允许的电压偏差设定值。

表1 蓄电池端电压正常取值范围

2.2 基于蓄电池温度的健康状态估计

铅酸蓄电池性能受环境温度影响很大。通过实时检测各蓄电池的体表温度T及环境温度Ta,一方面可以对蓄电池充、放电端电压基准值进得温度校正,另一方面可以预防热失控现象的发生。基于温度的健康状况评估基本策略如下。

①同组内各蓄电池温升均衡性判别。

(8)

②单体蓄电池最大温升限值判别。

比较各单体蓄电池温升值ΔTi与最大温升限值ΔTmax,超出限值时诊断为异常。ΔTmax可参考具体蓄电池技术参数及正常运行工况确定。

2.3 基于蓄电池内阻的健康状态估计

相关研究表明:荷电率为50%以上的健康蓄电池,在进行正常充、放电时,内阻变化很小;而异常蓄电池内阻,随着荷电状态、充放电电流的改变,将发生显著变化[13]。目前,通过蓄电池等效直流内阻进行蓄电池状态评估的方法已为业界广泛认同。

2.3.1 蓄电池内阻在线检测

目前,蓄电池内阻检测方法主要为直流放电法和交流注入法。直流放电法瞬间产生几十甚至上百安的负载大电流,易造成极化电阻,对蓄电池不利;交流注入法实现过程复杂、抗干扰差、成本较高[14]。本文以传统直流放电法基本原理为基础,研究借助蓄电池实际负载变动,实现内阻在线监测。

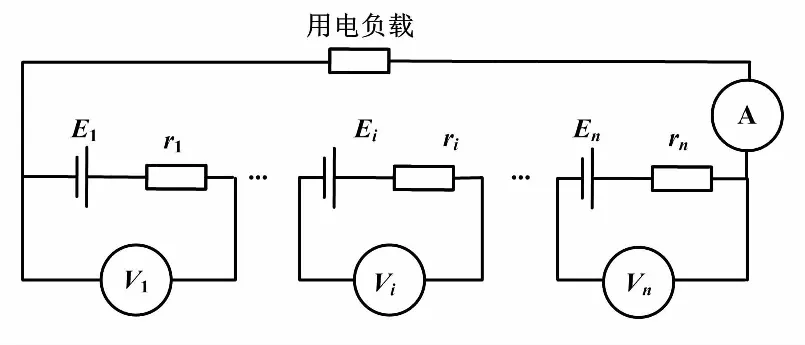

蓄电池内阻检测原理如图4所示。因无需考虑电容效应的影响,选用蓄电池简化模型。

图4 蓄电池内阻检测原理示意图

蓄电池在充、放电过程中,定时采集各蓄电池端电压及电流。以第i只蓄电池为例,顺序采样数列记为{Ui(k),I(k)}。设ΔIm为设定最小电流变化阈值。对当前采样时刻k,若存在其邻近时间间隔j,满足:

|I(k)-Ik-(j)|>ΔIm

(9)

则有:

(10)

由于内部电动势E及内阻均为缓慢变化量,可认为:

(11)

联立式(8)、式(9),可得到:

(12)

(13)

2.3.2 基于内阻的评估策略

①同组内蓄电池内阻均衡性判别。

②各蓄电池最大内阻限值判别。

将各蓄电池当前内阻值与正常内阻基准值作比较,正偏差超出设定值(一般取25%)则判定异常。

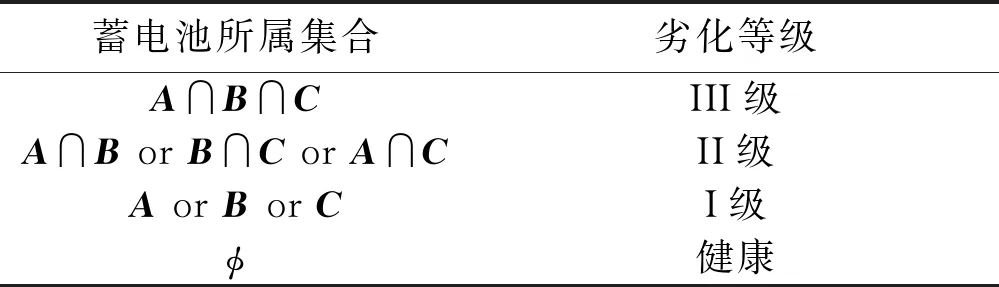

2.4 蓄电池健康状态等级综合评估

由于蓄电池内部电化学反应的复杂性及不确定性,难以用单一外部特性参数对蓄电池的劣化情况作出准确判定。本文在分别依据端电压、温升、内阻评判结果基础上,进一步对蓄电池的劣化状况进行分级综合评估。蓄电池劣化等级综合评估策略如表2所示。

表2 蓄电池劣化等级综合评估策略

表2中:集合A为依据端电压筛选出的异常电池;集合B为依据温升筛选出的异常电池;集合C为依据内阻筛选出的异常电池。

负责蓄电池检修维护的部门,可据此有针对性地对处于不同劣化等级的蓄电池安排检修计划,并作出相应处置。这也有利于促进定期设备检修方式向状态检修方式的转换。

3 分布式监测系统设计

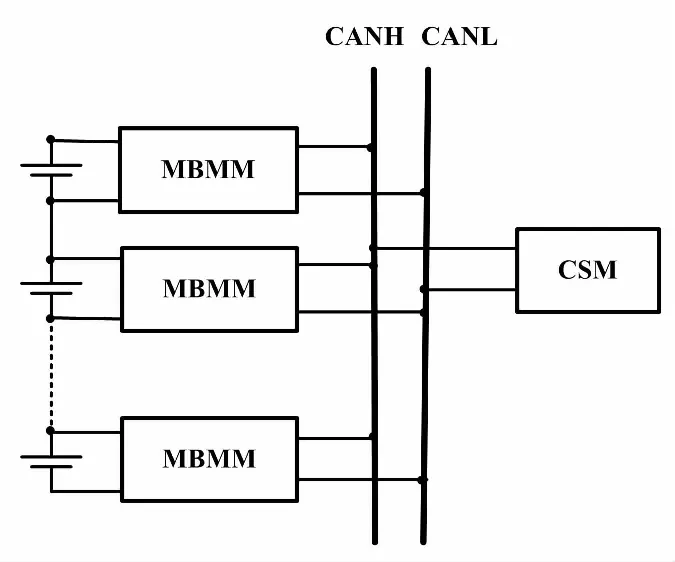

为实现本文所述方法,需对串联蓄电池组内每一单体蓄电池的端电压、环境温度、壳体温度及充放电电流分别进行实时检测。在诸如变电站、发电厂及分布式电化学储能系统等应用场合,单组内串联的单体蓄电池数量常达到数十只甚至上百只,检测点很多,采用传统的集中式测控系统连接线繁复,安装、维护困难。本文设计采用了基于控制局域网(controller area network,CAN)的分布式网络测控系统架构。

本系统主要包括单体电池监测模块(monomer battery monitoring module,MBMM)与中央信号模块(central signal module,CSM)。MBMM单元分散安装于每个单体蓄电池壳体上,解决了信号连接线繁杂的问题。各MBMM单元通过CAN总线互联,在实时检测本单体蓄电池数据的基础上,可方便地通过网络侦听并获取其他单体蓄电池的实时数据。因此,每个MBMM单元都可根据个体与全局数据实现分布式决策。CSM单元可根据实际应用需要实现现场信号显示及数据提取、协议转换、远程通信等。

分布式蓄电池监控系统结构如图5所示。

图5 分布式蓄电池监控系统结构图

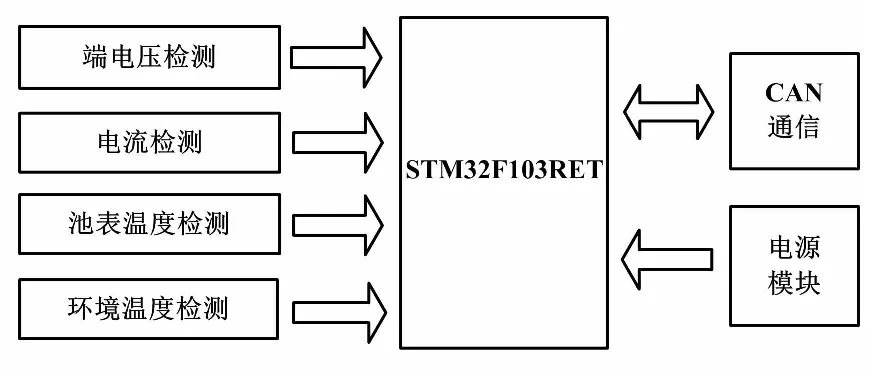

MBMM单元结构如图6所示。MBMM单元的可靠性及低成本是本设计的关键。本文选用STM32F103RET芯片作为中央处理器。该芯片应用广泛、价格低廉、片上资源丰富。

图6 MBMM单元结构示意图

3.1 蓄电池端电压信号变换电路

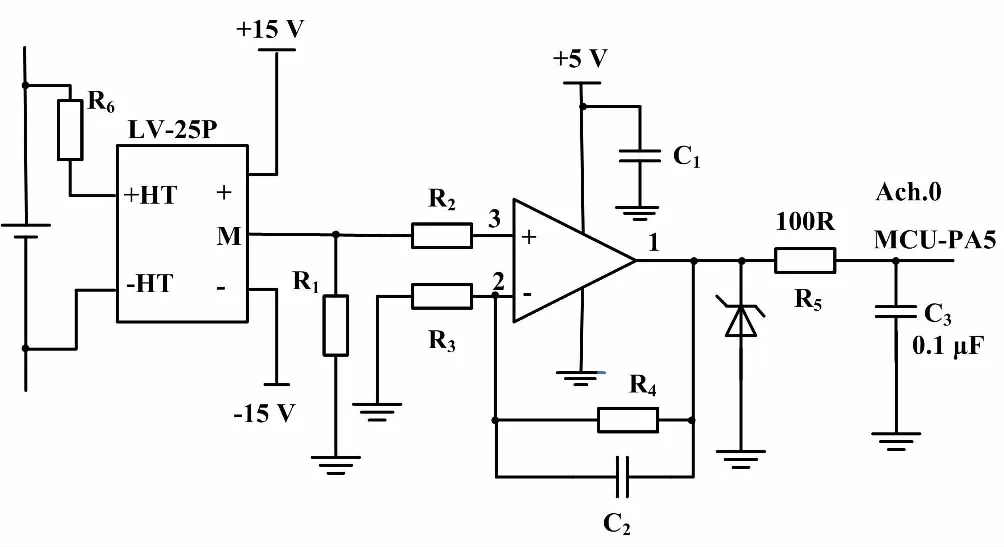

本设计采用霍尔式电压互感器LV-25P,以隔离、线性传感蓄电池端电压。LV-25P电压互感器一、二次侧变比为10 mA/25 mA。蓄电池端电压检测电路如图7所示。

图7 蓄电池端电压检测电路

其选用运算放大器LM258构成信号调理电路,将蓄电池端电压变换为0~3 V的信号接入STM32的模拟输入端口,由内部12位A/D转换器完成由模拟量到数字量的转换。

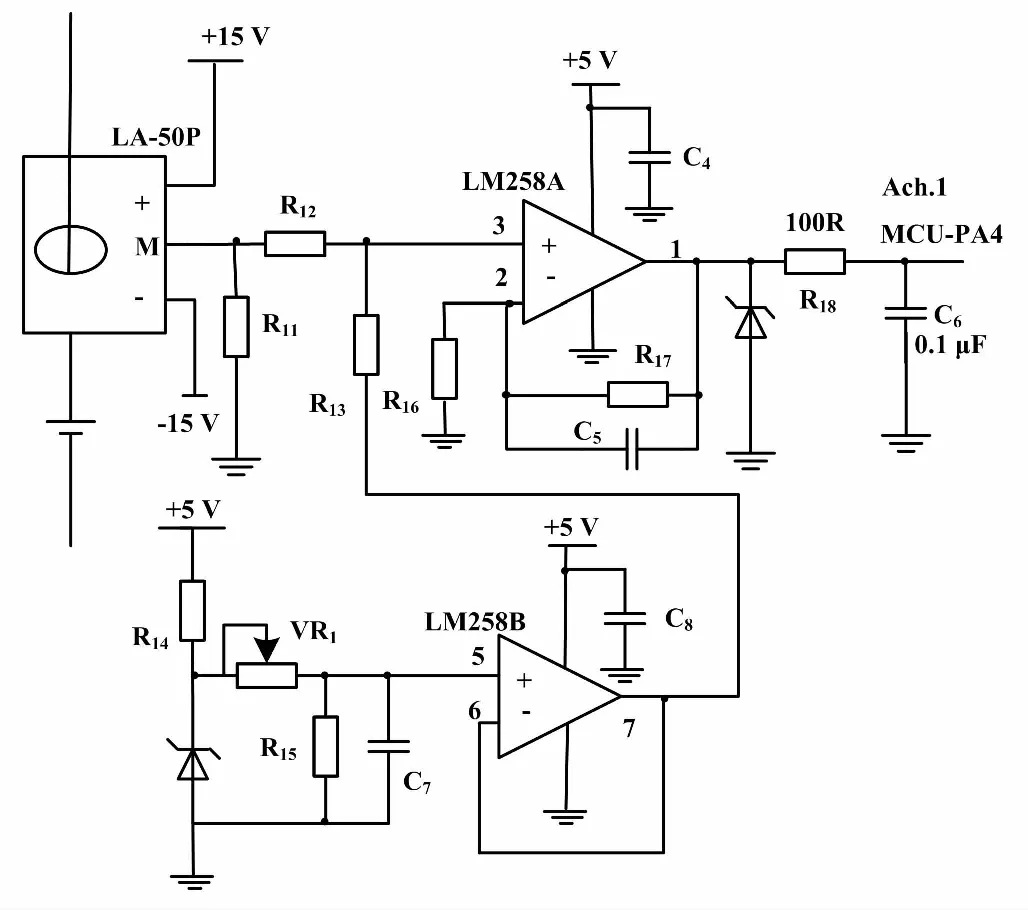

3.2 蓄电池充放电电流信号变换电路

设计采用穿心式霍尔电流互感器LA-50P检测蓄电池充放电电流。LA-50P二次输出为-50~+50 mA电流信号。蓄电池电流检测电路如图8所示。其使用运算放大器LM258搭建信号调理电路,将-50~+50 mA电流信号转换成0~3 V电压信号。

图8 蓄电池电流检测电路

3.3 温度检测电路

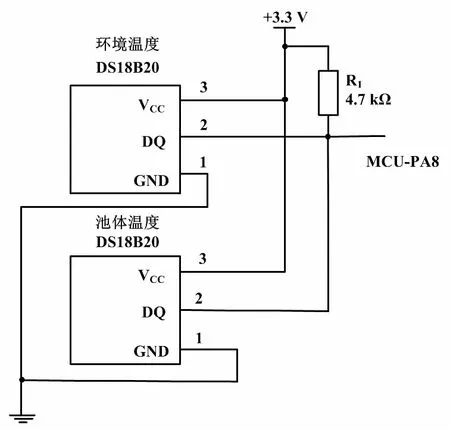

设计采用两片单总线高精度数字温度传感器DS18B20,分别实现蓄电池壳体温度及环境温度的检测,测温范围为-55~+125 ℃,精度为±0.5 ℃。温度传感器接口电路如图9所示。

图9 温度传感器接口电路

4 结论

本文通过分析铅酸蓄电池的工作原理及失效机理,研究了分别通过端电压、温度、内阻实时数据对蓄电池健康状态进行在线诊断分选的方法,并进一步提出了基于各单项分选结果的综合分级评估策略。为方便安装、维护,本文采用基于CAN的分布式网络系统架构,选用STM32F103RET为主控芯片。所设计的分布式铅酸蓄电池在线监测与健康状态综合评估系统,具有分散布置、分布决策、安装简便、实时性强等优点。