智能自动化技术推动石油化工企业数字化转型升级

2020-07-06林融

林 融

(中国石化工程建设有限公司,北京100101)

0 引言

我国制造业规模已连续9年保持世界第一位,制造业占国内生产总值(gross domestic product,GDP)比重接近35%。但我国制造业大而不强、结构性矛盾突出、自主创新能力较弱、产能过剩等现象严重。在此大背景下,党的十九大报告中提出:我国经济已由高速增长阶段转向高质量发展阶段。当前,我国正处在转变发展方式、优化经济结构、转换增长动力的关键时期。

石化工业属于流程工业。它作为基础能源和基础原材料的制造业,对GDP的贡献率超过22%,已经成为国民经济持续发展的重要支柱产业。经过数十年的发展,我国石油化工生产技术水平得到了大幅提升,整体实力增长迅速,国际影响力显著提高,已成为世界上门类齐全、规模庞大的实体经济。例如,我国炼油能力、乙烯产能位居世界第二位, 对二甲苯、对苯二甲酸等20多种大宗石化产品产能位居世界第一位。然而,与美、欧、日等世界制造强国相比,我国石化工业还存在能耗物耗较高、资源与能源利用率偏低、产品结构性过剩较为严重、高端制造水平亟待提高、安全环保水平有待提升等问题,未来发展还面临着更加严峻的资源、市场、环保、竞争等挑战。这些问题和挑战促使我国石化企业必须加快数字化转型升级、提质增效,加快向集约化、高效化、绿色化和智能化等方向发展。

智能制造是基于新一代信息通信技术与先进制造技术深度融合,贯穿研发、设计、工程、生产、管理、服务等制造活动的各个环节,具有自感知、自学习、自决策、自执行、自适应等功能的新型生产方式。发展智能制造是我国石化工业数字化转型升级的主要路径。智能制造一方面有助于石化企业全面提升研发、生产、管理和服务的数字化、网络化、智能化水平,提高企业生产效率,持续改善产品品质,满足在新常态下企业迫切希望实现创新和转型升级的需求;另一方面可带动众多新技术、新产品、新装备[1]快速发展,催生出一大批新应用、新业态和新模式,驱动新业务的快速成长,推动石化工业实现质量变革、效率变革、动力变革,为产业可持续发展注入强有力的新动能,促进石化工业向全球产业链的中高端迈进。

本文从剖析石化工业现有生产模式存在的主要问题出发,从三个方面论述如何应用智能自动化技术推动石油化工企业数字化转型升级,即:①智能自动化系统(intelligent automation system,IAS)的建立;②石化企业数字化转型升级的目标、特征以及路径;③石化工业亟须研究解决的五大工程技术问题。最后,对智能自动化技术的应用与发展趋势提出了几点建设性意见。

1 石化工业现有生产模式存在的主要问题

1.1 石化工业面临的主要挑战

我国石化工业面临着巨大的挑战,集中体现在生产规模偏小而能耗偏高、能源消费结构不合理(煤炭比重过大)、原油劣质化导致加工难度大、原料进口依存度高、炼油及原料供给矛盾突出等方面。海外企业与国内企业竞争日益激烈、安全环保节能指标日趋严苛,这也对石化企业的运营提出更高要求。

1.2 石化工业现有生产模式存在的主要问题

目前,我国石化工业信息化、智能化主要集中在石化装置物质转化过程的自动化。知识获取、提炼以及决策等知识型工作在资源利用、能源管理、产品创新、安全环保等方面的应用研究还很匮乏。其突出表现在工程数字化交付、深度信息感知、优化生产运行、服务经营决策以及提升安环能效这五方面。

2 智能自动化系统的建立

2.1 IAS的典型组成与架构

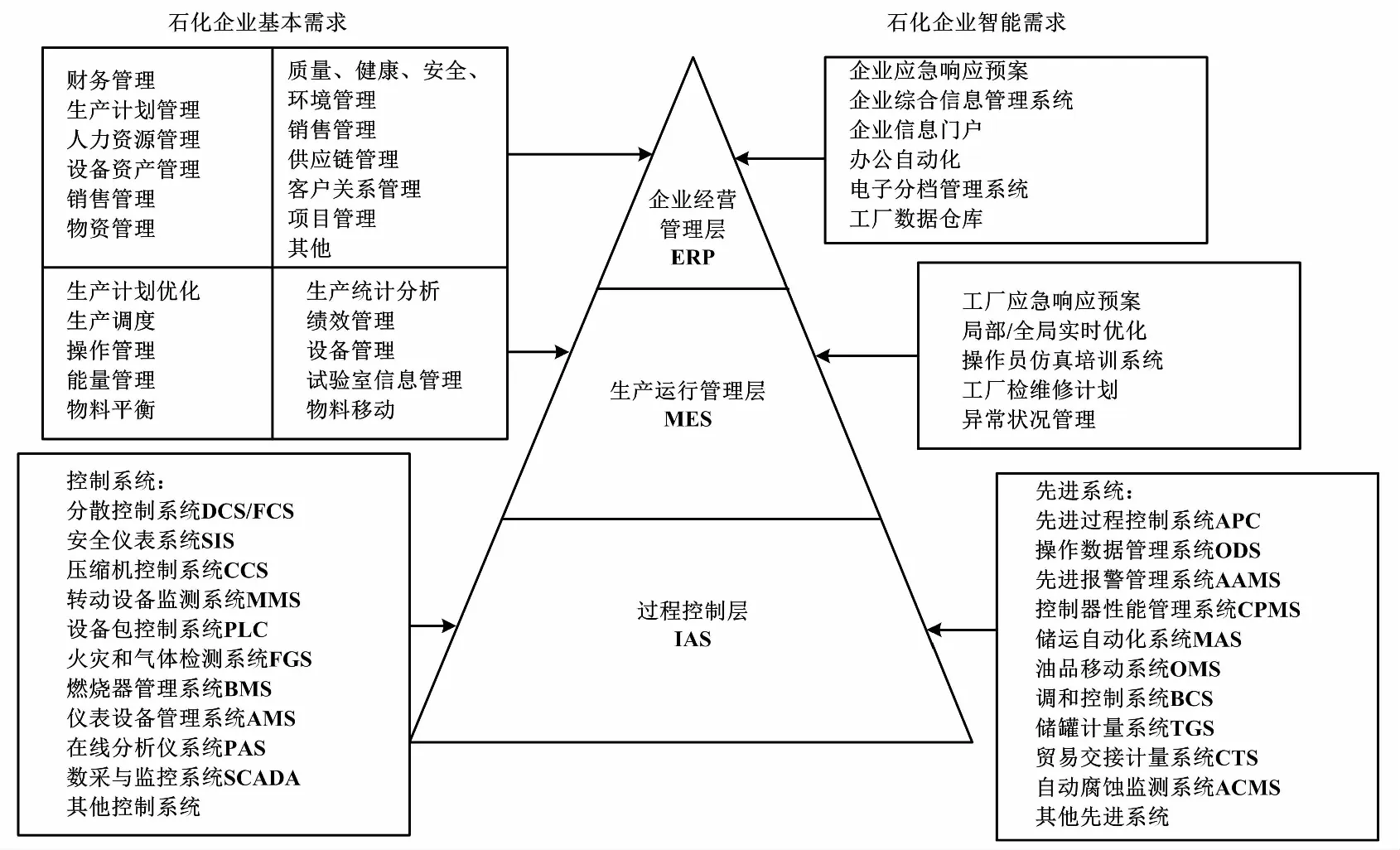

石化智能工厂三层架构为企业经营管理层、生产运行管理层、过程控制层。各层分别应用企业资源计划(enterprise resource planning,ERP)、制造执行系统(manufacturing execution system,MES)和IAS。IAS主要包括近20套控制系统和先进系统,如:分散控制系统与现场总线控制系统(distributed control system/fieldbus control system,DCS/FCS)、安全仪表系统(safety instrumented system, SIS)、火灾及气体检测系统(fire and gas detection system, FGS)、压缩机控制系统(compressor control system,CCS)、转动设备监测系统(machine monitoring system, MMS)、设备包控制系统(programmable logic controller, PLC)、燃烧管理系统(burner management system,BMS)、仪表设备管理系统(asset management system, AMS)、在线分析仪系统(process analyzers system, PAS)、数采与监控(supervisory control and data acquisition,SCADA)系统、先进过程控制(advanced process control,APC)系统、操作数据管理系统(operation data management system,ODS)、先进报警管理系统(advanced alarm management system,AAMS)、控制器性能管理系统(controller performance management system,CPMS)、储运自动化系统(movement automation system, MAS)、油品移动系统(oil moving system,OMS)、调和控制系统(blending control system, BCS)、储罐计量系统(tank gaging system, TGS)、贸易交接计量系统(custody transfer system, CTS)、自动腐蚀监测系统(automatic corrosion monitoring system,ACMS)。其核心是DCS/FCS系统级网格。智能自动化系统典型组成与架构如图1所示。

图1 智能自动化系统典型组成与架构图

2.2 石化企业对智能自动化系统的应用需求

IAS应具有自感知、自学习、自决策、自执行、自适应等显著特点。石化企业对IAS的应用需求及发展趋势主要包括以下方面。

(1)现场设备网络层。

在ISA-S95标准模型[3]的5层网络架构中,在第1层——现场设备网络层中,广泛发展应用现场总线技术、工业无线传感网络技术,推广智能测量技术,配合仪表资产管理软件及软测量等先进技术,对工艺过程变量进行智能测量与分析。底层智能设备可独立控制,各系统之间可横向交换信息,推动石化企业工业物联网建设。

(2)过程控制网络层。

在第2层——过程控制网络中,发展过程控制系统的安全性、容错性、可靠性(鲁棒性)和实时性技术;提高复杂优化算法的可实现性;从集散控制系统向分布式控制系统[4-5]过渡,可实现“分而治之”,即不同类型子控制系统的自主控制。

(3)高级应用网络层。

在第3层——高级应用网络中,应用移动互联网、大数据、云计算、边缘计算等新技术,开发应用先进报警管理、智能仪表设备管理、控制器性能管理、先进过程控制、在线腐蚀监测、操作员培训仿真、实时优化等先进系统,提高过程控制系统执行先进报警管理、先进诊断(可预测性维护)、复杂控制、先进控制及实时优化的综合能力。

(4)隔离缓冲层。

隔离缓冲层(demilitarized zone,DMZ)[6-8]用于设置实时数据库[6](real-time database,RTDB)系统、备份和恢复系统、系统及网络安全系统等。

(5)IAS为石化企业上层的制造执行系统(manufacturing execution system,MES)和企业资源规划(enterprise resource planning,ERP)系统提供管控一体化的生产操作和经营管理的实时数据库平台,实现物流、资金流和信息流三流合一,做到信息透明、资源共享,为生产和营销决策提供可靠的依据,使产品能适应市场需求变化并获得最大利润。

(6)在工厂管理信息网络设置厂级IAS完整性服务器,实现控制系统动态监视,对IAS 系统进行透明管理、监视及分析;对授权修改和非法修改的过程、内容进行追踪、记录、统计,实现各种变更的追溯。

(7)IAS具有以下显著共性特征:①物理/信息系统紧密结合;②分布式感知/计算/控制;③多异构网络互联;④海量多源数据并存;⑤高安全性、高可靠性和低(易)维护性。

3 石化企业数字化转型升级的目标、特征和路径

3.1 石化智能工厂的内涵

智能制造是基于新一代信息通信技术与先进制造技术深度融合,贯穿于设计、生产、管理、服务等制造活动的各个环节,具有自感知、自学习、自决策、自执行、自适应等功能的新型生产方式。

石化智能工厂是面向石油化工行业的新型制造模式,覆盖石化生产全产业链,将新一代信息通信技术与石化生产过程的资源、工艺、设备和环境以及人的制造活动进行深度融合,提升全面感知、预测预警、协同优化、科学决策的四项关键能力。石化智能工厂能以更加精细和灵活的方式提高工厂运营管理水平,并推动形成新的制造和商业模式创新。

石化智能工厂覆盖石化工业全产业链流程,主要包括三个过程域的集成。

一是构建企业内部信息的纵向集成。通过解决企业信息孤岛、促进信息网络与工控网络的深度融合,实现现场层、车间层、企业层等所有层次,以及研发、生产、销售等所有环节的信息无缝链接。其不仅包括单一环节上的集成(如协同集成设计),也包括跨环节集成(如工程数字化集成)。

二是构建“油、气、炼、化、销、贸、储、运”全产业链的横向集成。通过整个产业供应链的协同优化,将企业内部的业务信息向企业以外的供应商、经销商、用户延伸,完成企业与上下游企业以及跨产业的协同运营。

三是构建端到端集成,即贯穿整个价值链的工程数字化集成。在所有终端数字化的前提下,完成企业内部、企业之间基于价值链的整合,实现从石化工厂设计、工程建设到生产运营的一体化全生命周期管理,以及数字信息与物理实体的无缝融合。

3.2 石化企业数字化转型升级的目标和特征

石化企业数字化转型升级具有以下六个细分目标。

①工程设计实现数字化、集成化、柔性化、敏捷化、虚拟化。

通过构建贯穿整个价值链的工程数字化端到端集成,实现石化工厂设计、工程建设和生产运营的全生命周期管理。结合工艺过程机理,进行全流程模拟及优化,实现虚拟制造[1]。工程设计包括网络化协同设计、全流程建模和数字化工厂交付[9-10]等。采用大数据技术,建立石化企业的数字化孪生工厂和无缺陷开车。

②供应链管理实现数字化、网络化、智能化、全球化。

通过构建全产业供应链的横向集成,实现企业内部供应链优化协同向全产业供应链协同发展,上下游企业以及跨产业的协同运营,商流、信息流、资金流和物流的“四流合一”(包括基于区块链的危化品运输全过程可信任追溯、基于物联网的智能化运输储运和物流服务等);促进降本增效、供需匹配和产业升级。

③生产运行实现自动化、可视化、敏捷化、高效化、绿色化和安全化。

围绕三条业务主线,实现炼化生产集成管控、炼化生产一体化优化和全生命周期资产管理;促进石化工业由高效生产型向环境友好型转变,在“安、稳、长、满、优”的基础上,提高能源、废物的回收和重复利用率,实现企业内部信息的纵向集成。

依托物联网和工业互联网技术,发展基于信息物理系统(cyber-physical system, CPS)的智能装备,实现分布式网络化制造[1]。生产运营包括基于物联网的数据化生产环境、全流程模拟与优化、生产全过程集成管控和优化、面向本质安全运行管控和设备预知性维护等。

④经营决策实现网络化、敏捷化、智能化。

采用基于知识工作自动化技术,通过石化企业数据仓库和知识库的建设,结合专家知识和新一代人工智能来解决经营管理中遇到的复杂决策问题。通过人机智能协同发展,提升企业的经营分析能力、对全过程的预测能力以及市场响应能力,实现石化企业基于人工智能和工业大数据的智能决策。

⑤产业链协同实现一体化、大型化、规模化、集约化、高效化。

通过构建石化数字化工业生态和数字化服务生态两大生态体系,支撑石化产业链向一体化、大型化、规模化以及能源与资源多元化综合产业链发展,实现全产业链制造资源和服务能力的协同优化、制造资源产能共享服务,推动石化产业向绿色、低碳发展。

⑥营销与服务实现数字化、敏捷化、网络化和全球化。

围绕智能管道输送、物流配送、加油/加气站服务、新一代电子商务、智能金融服务等,打造石化企业一体化销售与服务体系,以数字化、敏捷化、网络化驱动实现智慧销售服务的“互联网+商业”新模式。

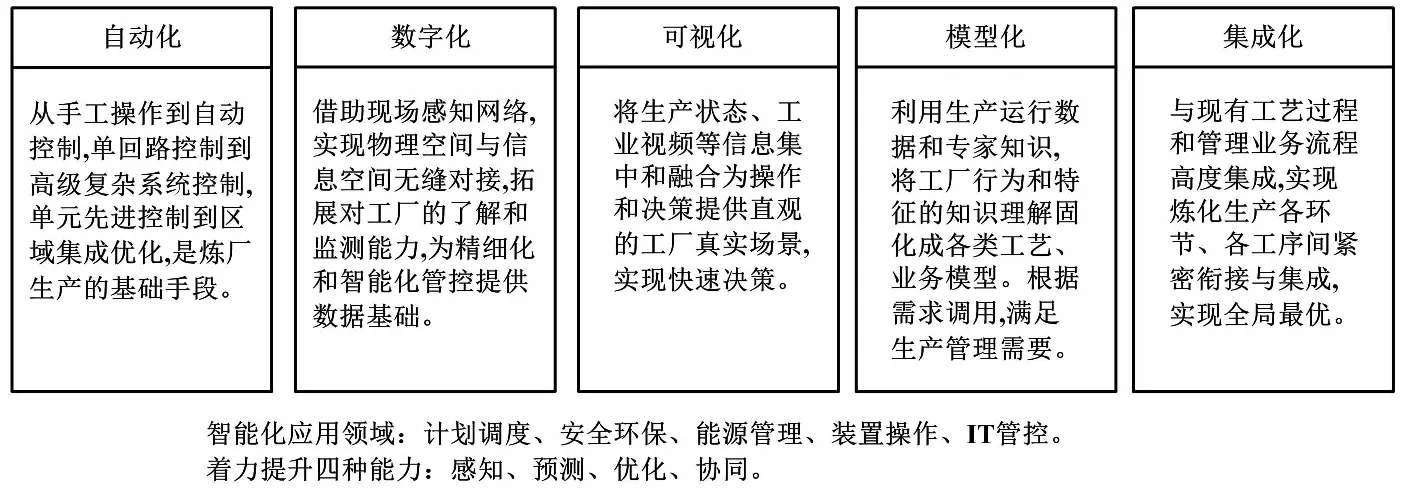

石化智能工厂主要特征如图2所示。

图2 智能石化工厂主要特征示意图

3.3 石化企业数字化转型升级的路径

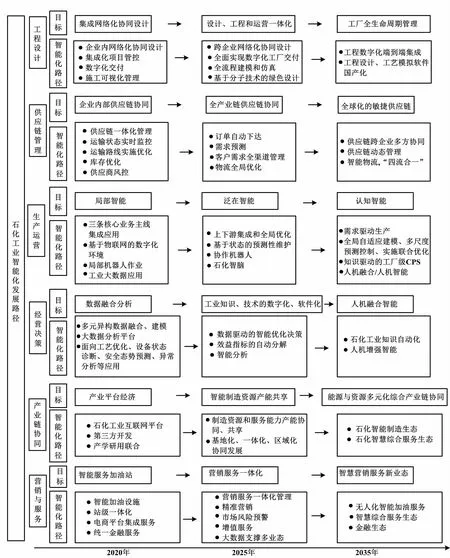

石化智能工厂的数字化转型升级路径及应用,重点可以概括为以下六个方面:①工程设计;②供应链管理;③生产运营;④经营决策;⑤产业链协同;⑥营销与服务。

石化工业智能化发展路径如图3所示。

图3 石化工业智能化发展路径示意图

4 亟须研究解决的五大工程技术问题

4.1 智能工程数字化交付——数字孪生工厂

①构建综合数字化集成平台。

建立石化工程服务综合数字化集成平台,包含工艺设计、工程设计、工程采购、工程施工、项目开车及项目管理等六项功能。建立石化工厂结构划分、编码标识、文档管理等统一的工厂设计基础规则,各设计专业基于同一平台和统一的设计基础规则进行二维逻辑和三维布置协同设计,实现数据的共享和校验,保证二维、三维数据的一致性和正确性,减少数据冗余。同时,在平台上实现项目文档资料、工作流程以及设计质量的统一管理,实现设计过程网络化、集成化、协同化,以及工厂设计、工程建设到生产运营的全生命周期管理。

②构建数字化工厂交付平台。

研发数字化工厂交付平台。工程设计、采购、施工等阶段产生的工程数据是工厂数字化的基础。通过建立统一的工程主数据及种子文件标准,将工程数据以数字化方式,基于数字化交付平台提交给业主,为工厂智能化建设和生产运维奠定数字化基础。

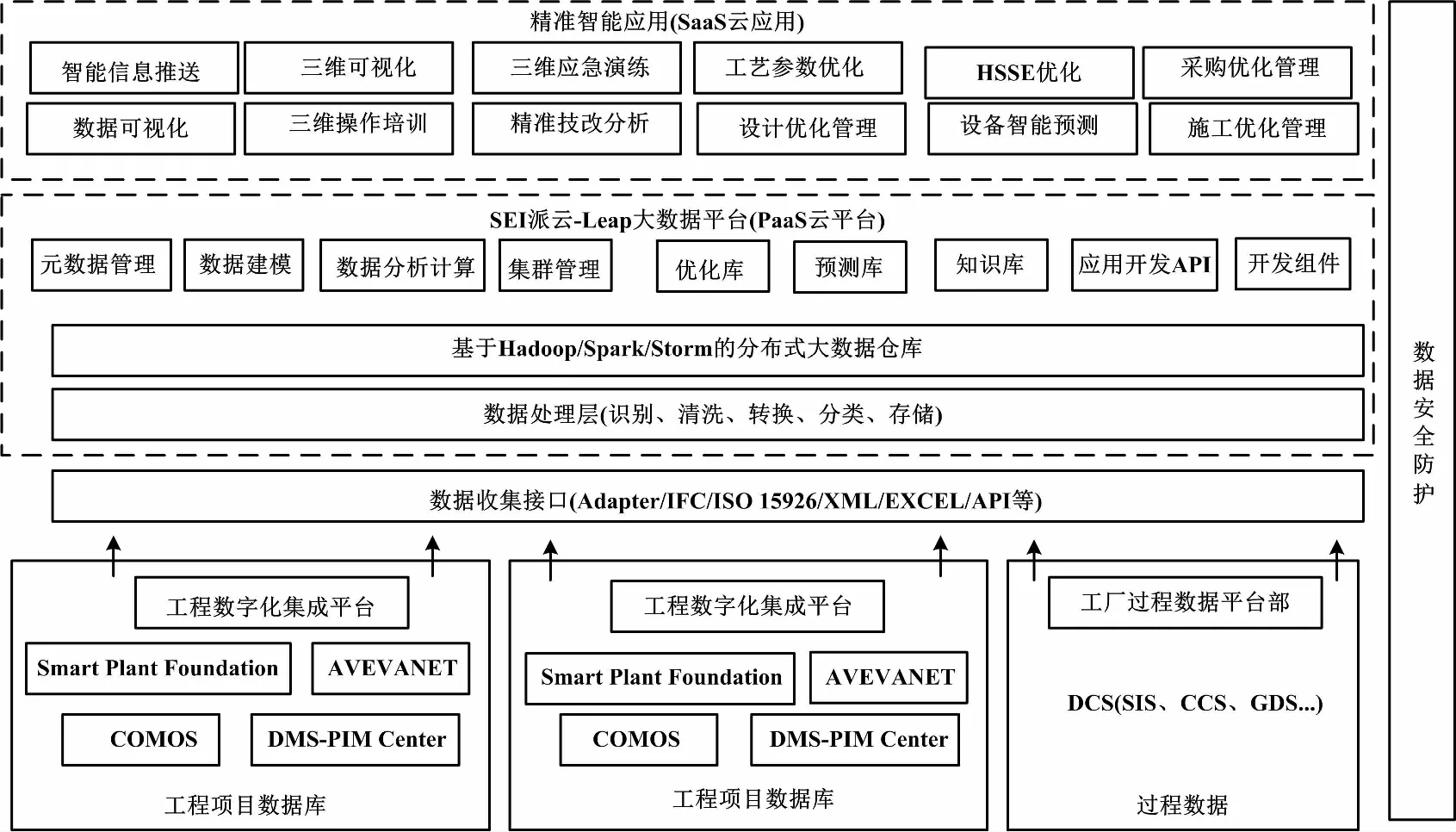

以工业大数据平台为基础的智能工程数字化交付——数字孪生工厂如图4所示。图4中:精准智能应用为软件即服务(software-as-a-service,SaaS)云应用;大数据平台为平台即服务(platform-as-a-service,PaaS)云平台。

图4 以工业大数据平台为基础的智能工程数字化交付——数字孪生工厂

4.2 生产与运营全过程信息智能感知与集成

石化生产过程需要大量实时信息。现有检测技术受恶劣工况、环境等因素限制,关键运行信息和重要过程参数难以精确感知,过程信息不完备,甚至检测机理失效[1]。为了汲取机理建模和数据驱动建模的优点,需要解决以下工程技术问题[11]。

①高可靠性、强实时性、高精度的信息智能感知。

②实现机理模型与数据模型信息深度融合与动态建模。

4.3 生产过程全流程协同控制与操作优化

石化生产过程包含多个生产工序,而每个生产工序又由一个或多个关联耦合复杂的工业装置组成。为了实现生产全流程的产品质量、产量、消耗、成本等综合生产指标的优化,必须协同各个生产工序来共同完成。为了建立全流程智能协同优化控制系统,使过程生产不依靠人的干预实现制造生产的自主运行[11],需要应用人工智能技术,解决以下关键技术问题。

①工业过程模式识别与知识挖掘。

②融合过程机理、数据和知识的智能模型。

③多维度多目标全流程协同优化控制。

4.4 知识驱动的生产过程计划调度优化与经营管理决策

目前,石化生产过程缺乏将顶层需求逐步转化成生产计划的智能化方法和体系。为了将生产数据、市场规律、先进管理理念等信息转化为知识,必须建立知识自动化驱动的智能优化决策系统。通过结合工业生产流程、知识工作者自动化以及智能技术,使得企业能够智能感知物质流、能源流和信息流的状况并自主学习和主动响应,自适应优化决策企业生产目标、优化配置资源和合理配置与循环利用能源[1,11]。为此,需要解决以下关键问题。

①知识模型化与多领域知识融合。

②自主学习与智能优化决策。

4.5 基于自主感知与融合知识的过程风险智能化管理

石化生产规模大、生产条件苛刻,过程中直接或间接使用了大量有毒、易燃易爆的危险化学品。因此,安全和环保贯穿了整个石化生产过程[1]。未来可充分利用多种信息和计算资源,运用以深度学习为代表的新一代人工智能技术对异常进行分析,建立生产调度中心、消防监控指挥中心、应急响应指挥中心三位一体的智能安全管控平台。为此,需重点解决以下关键问题。

①构建过程安全异常信息发展动态链。

通过新型智能传感技术和设备收集生产全流程数据、关键机组运行数据、气体检测器报警信息、火灾探测器报警、现场气象信息等信息,建立合适的知识库模型,构建融合多专业的过程安全异常信息发展动态链,提高信息集成度。

②建立专家诊断和生产安全事故预警预判模型。

通过传感技术、大数据、云计算以及人工智能技术,实现过程安全异常信息的溯源,建立事故后果仿真数据库,为预防事故的发生提供依据。

③建立基于事故剧情的应急响应。

通过现场检测信息和事故后果仿真数据库,预测事故后果与发展趋势,综合多种信息计算优化疏散与救援路径,迅速调动救援人员和救援物资,减小风险演化的不确定性,自主评价处置措施效果。

5 结论

智能自动化技术是基于新一代信息通信、物联网、大数据、云计算和人工智能等前沿发展技术,并结合过程自动化技术、生产运营技术而产生的综合性技术[12]。可以预测,其在石油化工领域具有以下主要发展趋势[13]。

①智能自动化技术与工业大数据、分布式云计算、边缘计算、云边计算结合、物联网、时间敏感网(time sensitive network, TSN)等先进技术融合,并结合流程模拟、先进控制算法、实时优化算法、MES、ERP等功能应用系统,构成了开放型自动化架构(open process automation forum,OPAF)[14]。它是石化智能工厂的整体智能自动化解决方案。

②智能自动化技术与IT虚拟化技术、分布式云计算技术结合,过程控制系统采用虚拟核心服务器及虚拟高级应用服务器,并结合“胖、瘦”客户端操作员站和高级应用工作站,实现了应用软件组态、调试、控制、操作运维与硬件“脱勾”,大大缩短了工程时间,节省了硬件和系统升级费用。

③智能自动化系统继续依赖于现场总线技术、工业无线技术的良好发展,使其构成了智能现场层网络(设备层网络),大幅提高了石化工厂的人员、设备、原料、产品、环境等要素信息的自感知能力。

④智能自动化系统的过程输入/输出I/O单元现场化、智能化,I/O单元与控制器远程化,大量应用“通用I/O” 、“网络I/O” 、“万能I/O”等新技术产品,大幅节省了电缆、桥架、施工等工程投资。

⑤开发基于智能自动化系统的智能组态软件和仿真调试软件,能够实现自动回路调试、自动逻辑功能测试等功能,并大幅提高石化工厂自动化工程的开工调试及运维效率和准确率。