超大型拼接式船用曲轴的制造技术研究

2020-07-06

上海船用曲轴有限公司 上海 201308

1 研究背景

目前,船用曲轴的研制技术仅少数国家掌握,主要集中于日本、韩国,并形成技术封锁。国内超大型拼接式船用曲轴的加工技术还处于起步研究阶段,只能依赖于进口,导致国产超大型拼接式柴油机的发展受到严重制约,造成超大型拼接式柴油机市场主导权旁落他国。

笔者对12S90ME-C超大型拼接式船用曲轴的红套、精加工、拼接、校调技术进行研究分析,为自主研制超大型拼接式船用曲轴,掌握核心制造技术,提升船舶核心部件配套能力奠定基础,进而促进我国船舶业的持续蓬勃发展。

2 超大型拼接式船用曲轴技术参数

12S90ME-C拼接式船用曲轴安装在由我国首次建造的世界最大、最新型21000TEU集装箱船用柴油机上,如图1所示。12S90ME-C系列曲轴符合MAN B&W公司最新技术标准,总长达23 m,总质量为452 t,如图2所示。

在制造方法方面,12S90ME-C超大型拼接式船用曲轴与原有曲轴相比较,冲程更长,自身长度极长,且质量极大。这一曲轴不宜采用毛坯整体锻造成型的工艺,而是需要采用分段制造的方法,将整段曲轴设计成前后两段制造加工,最后对两段单套半组合式船用曲轴进行拼接。

图1 12S90ME-C超大型拼接式船用曲轴及柴油机

单套半组合式船用曲轴分别由曲拐、主轴颈、输出端、自由端组成,曲臂直接加工成一个整体,即曲拐。12S90ME-C超大型拼接式船用曲轴关键零部件模型如图3所示。

12S90ME-C超大型拼接式船用曲轴主要技术参数见表1。

图2 12S90ME-C系列曲轴

图3 12S90ME-C超大型拼接式船用曲轴关键零部件模型

表1 12S90ME-C超大型拼接式船用曲轴主要技术参数

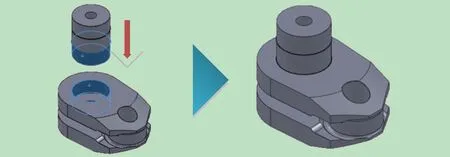

3 红套技术

12S90ME-C超大型拼接式船用曲轴装配时,通过曲拐和轴颈的过盈配合进行连接。目前,常用的过盈配合连接方法有三种:热过盈、冷过盈、液压过盈。考虑到这一轴颈与曲拐装配过程中工艺实施的有效性、可操作性等因素,采用热过盈配合连接方法,即红套技术。利用金属材料热胀冷缩的物理特性,采用中频电磁感应加热方式对锻件进行加热。在孔与轴颈有一定过盈量的前提下,对孔加热,使之胀大。然后将轴颈垂直套入胀大的孔,即红套孔中,运用不等高垫块修正垂直套入红套孔的轴颈倾斜方向。安装结束冷却后,曲拐红套孔冷却形状复原,曲拐红套孔壁与轴颈之间产生较大的正压力,使曲拐和轴颈通过过盈配合结合起来,形成能传递扭矩、轴向力的结合体[1]。红套技术如图4所示,其工艺流程如图5所示。

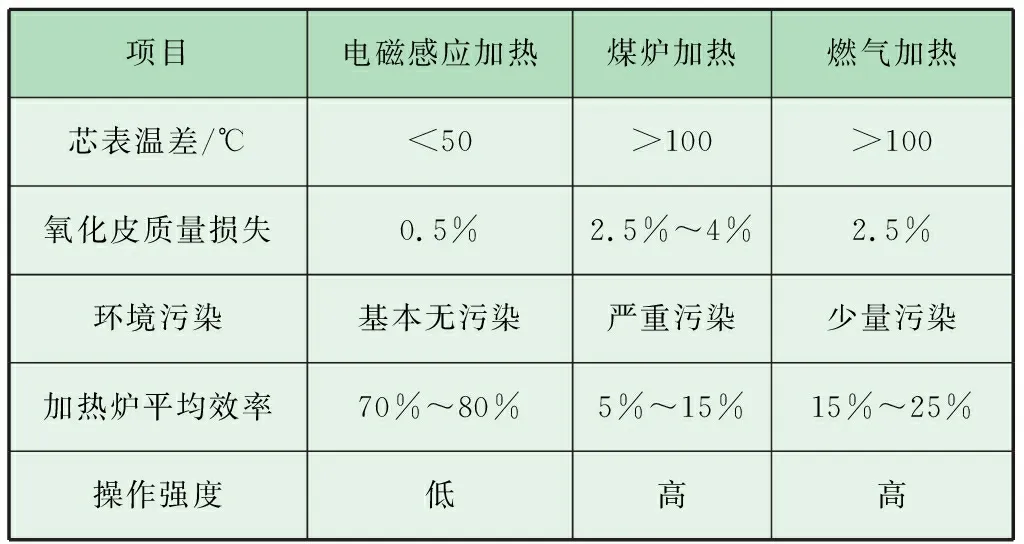

对曲拐红套孔需要严格有效控制加热过程,实时监测曲拐的相关参数,以达到红套技术需要的膨胀要求。目前,加热方法主要有煤炉加热、燃气加热、电磁感应加热三种,性能对比见表2。

图4 红套技术示意图

图5 红套技术工艺流程

表2 常用加热方法性能对比

通过表2三种加热方法性能对比可见,相比传统方法,电磁感应加热更容易操作,加热深度与区域可精确控制,效率高,可实现自动化控制,加热过程安全,且不会对环境造成污染。

电磁感应加热利用交变磁场使工件自身产生涡流而发热,以电能作为能量来源,加热是非接触式的。通过对感应线圈的特殊设计,能够解决由于曲拐红套孔周围质体不均匀而造成的红套孔变形不均匀问题,有效控制红套孔圆度小于0.5 mm的公差。对金属进行感应加热,有10 kHz~100 kHz高频、0.2 kHz~10 kHz中频、50~150 Hz工频三种频率范围。相比于其它两种加热频率,中频电磁感应加热时加热深度较深,温度较为均匀,感应加温容易控制和操作[3]。基于上述分析,利用中频电磁感应加热方法对曲拐红套孔进行加热[2]。

针对12S90ME-C超大型拼接式船用曲轴,可根据集肤效应、邻近效应、圆环效应等基本理论进一步研究曲拐红套孔感应加热过程的数学模型,确定感应加热关键问题及工艺参数。如图6所示,通过自主开发专用中频电磁感应加热装置,解决由于曲拐红套孔周围质体不均匀造成的红套孔受热后变形不均匀问题,控制曲拐红套孔加热温度达到330~380 ℃范围,使红套孔达到圆度小于0.5 mm的高质量标准,极大提高曲轴红套技术的效率和质量[3-4]。

图6 中频电磁感应加热装置

4 精加工技术

曲轴精加工是曲轴制造过程的关键技术之一,曲轴通过精加工达到设计图纸的尺寸、形位公差和粗糙度要求,确保轴线平直对中。由于超大型半组合式船用曲轴弯头多、形状复杂、刚性差,在重力、回转离心力和机床装夹的作用下容易产生复杂的挠曲变形,因此精加工难度非常大。通常在船舶寿命期内不允许更换曲轴,因此曲轴各项性能要求十分苛刻。12S90ME-C超大型拼接式船用曲轴工艺技术指标见表3。

表3 12S90ME-C超大型拼接式船用曲轴工艺技术指标

5 刀具材料分析

采用专用加工车床进行曲轴精加工。在曲轴的精加工过程中,刀具的选择至关重要,刀具材料的性能是影响加工表面质量、切削效率和刀具寿命的重要因素。通常,刀具材料应具备高硬度、高耐磨性,以及足够的强度、韧性、耐热性等。船用曲轴宽刃刀具的材料有特殊性,应根据切削参数、加工表面质量要求进行分析[5-6]。

5.1 耐热性

耐热性指在高温条件下,刀具切削部分的材料保持常温时硬度的性能。一般而言,耐热性越好,材料允许的切削速度就越快。对于用于船用曲轴主轴颈和曲柄销外圆精加工的宽刀,其刀刃长度与曲轴主轴颈和曲柄销长度一致,一般长达200~370 mm。如此长的切削刃同时参与切削,必将导致切削力大大增大。为了减小切削力,需要减小背吃刀量,一般精加工时背吃刀量仅为0.01 mm。另外,曲轴主轴颈和曲柄销外圆的表面粗糙度与形位公差要求很高,精加工时进给量主要根据表面粗糙度要求进行选择,不宜很大,通常而言,精加工时的进给量设置为0.01 mm/min。关于切削速度,以主轴颈部位为例,其直径为720~890 mm,因此半组合式船用曲轴尺寸、质量均很大,将导致加工时切削速度很慢。通常精加工时,切削速度取0.5~1.0 r/min。在切削参数取值范围内,切削温度升高值较小。由于船用曲轴尺寸较大,散热面积较大,散热条件较好,因此切削加工时产生的热量容易散发,这进一步限制了工件和刀具的温升。由于温升值较小,对船用曲轴宽刃刀具材料耐热性的要求大为降低。

5.2 强度、韧性、硬度和耐磨性

半组合式船用曲轴是大型船用柴油机的重要组件,其寿命决定着柴油机的使用寿命。曲轴工作时,承受气体压力、惯性力及惯性力矩的作用,受力大且复杂,并且承受交变载荷的冲击作用。目前常用的曲轴材料为S34MnV,以保证曲轴具有足够的抗拉强度、抗扭强度、疲劳强度和良好的承受冲击载荷能力,相应给用于曲轴加工的刀具提出了较高要求。

船用曲轴主轴颈和曲柄销外圆的特征尺寸很大,这导致在一次装夹切削加工中,刀具的切削量很大。尽管采用较小的切削量以减小切削力,但是由于宽刃刀具同时参与切削的刀刃较长,切削力仍然较大。以上两个部位的表面加工精度要求又很高,表面粗糙度Ra要求达到0.8 μm。在如此恶劣的加工条件下,为了保证加工表面质量,要求在一次切削加工过程中,刀刃不发生崩刃和破损现象,且磨损量微小,即对刀具材料的强度、韧性和耐磨性提出了很高要求。

关于刀具材料的硬度,最基本要求是高于工件材料的硬度,以保证可以完成切削。从提高加工表面质量出发,刀具材料硬度提高,其耐磨性也相应提高,有利于保证加工表面的精度要求,因此对船用曲轴宽刃刀具材料的硬度提出较高要求。

近年来开发了一种新型合金材料——超微粒硬质合金[7]。所谓超微粒,指直径小于1 μm的碳化钨粉末与钴粘结相组成的硬质合金,其硬质相碳化钨颗粒的粒度比普通硬质合金中碳化钨颗粒的粒度小一个数量级。根据晶粒细化理论,小的颗粒粒度可以提高材料的硬度。由于颗粒粒度微小,碳化钨颗粒周围起粘结作用的钴成分的厚度很薄,且折断起始尺寸小,使材料的抗弯强度提高。由此可以认为,超微粒硬质合金能够同时提高材料的硬度和抗弯强度。与普通硬质合金相比,超微粒硬质合金在硬度相同时强度高,在强度相同时硬度高,因此可以满足船用曲轴宽刃刀具材料高耐磨性、高强度和高硬度的要求。需要指出的是,超微粒硬质合金的优异性能只适用于低温条件。在高温状态下,超微粒硬质合金容易出现慢性变形,在切削速度快的情况下使用时,有时还会产生塑性变形、磨损增大等现象。对于船用曲轴宽刃刀具而言,进行精加工时切削速度很慢,工件和刀具的温升较小,因此超微粒硬质合金的这一缺点并不会影响使用[8]。综合上述分析,最终选择超微粒硬质合金作为船用曲轴宽刃刀具切削部分的材料。超微粒硬质合金宽刃刀具如图7所示。

图7 超微粒硬质合金宽刃刀具

6 拼接技术

针对上述拼接孔的技术要求,常规采用的分别钻模加工零件方法,虽然加工操作简易方便,但是存在找正和加工误差等问题,提高整体拼接难度和整体轴线找正难度,因此不宜实现。经过反复摸索论证,针对12S90ME-C超大型拼接式船用曲轴结构和拼接孔加工,研制出XCTH650专用镗孔机,可用于狭小空间中孔的加工。12S90ME-C超大型拼接式船用曲轴的拼接孔在两段曲轴拼接后同时加工,具有加工精度高、加工空间小等特点,加工难度非常大。XCTH650专用镗孔机具有可在狭小空间加工、加工精度高,且设备装拆、运输方便等特点,用于大型曲轴对接法兰孔维修和加工,可以缩短加工时间,提高生产效率。XCTH650专用镗孔机采用模块式设计,安装、操作方便简单,操作人员在较短的时间内就能够掌握操作要领。

XCTH650专用镗孔机固定于曲轴拼接孔两侧轴颈上,采用镗杆旋转,差动实现刀具旋转,进行移动加工。对于孔粗糙度,采用专用珩磨工具进行抛光,加工后达到孔精度要求,解决了12S90ME-C超大型拼接式船用曲轴拼接孔加工的问题。

XCTH650专用镗孔机结构如图8所示,由床身、安装座、镗杆、进给箱、驱动装置等组成。

图8 XCTH650专用镗孔机结构

7 校调技术

12S90ME-C超大型拼接式船用曲轴由两段半组合式曲轴拼接而成,整根曲轴质量达到453 t,拼接后长度达到23 m。拼接时要求两段曲轴同轴,曲轴臂距差小于0.02 mm,轴颈跳动小于0.06 mm,而且各缸角度符合图纸要求,拼接技术难度极大。如何对曲轴进行校调,是制造拼接式曲轴的关键技术之一[9-10]。

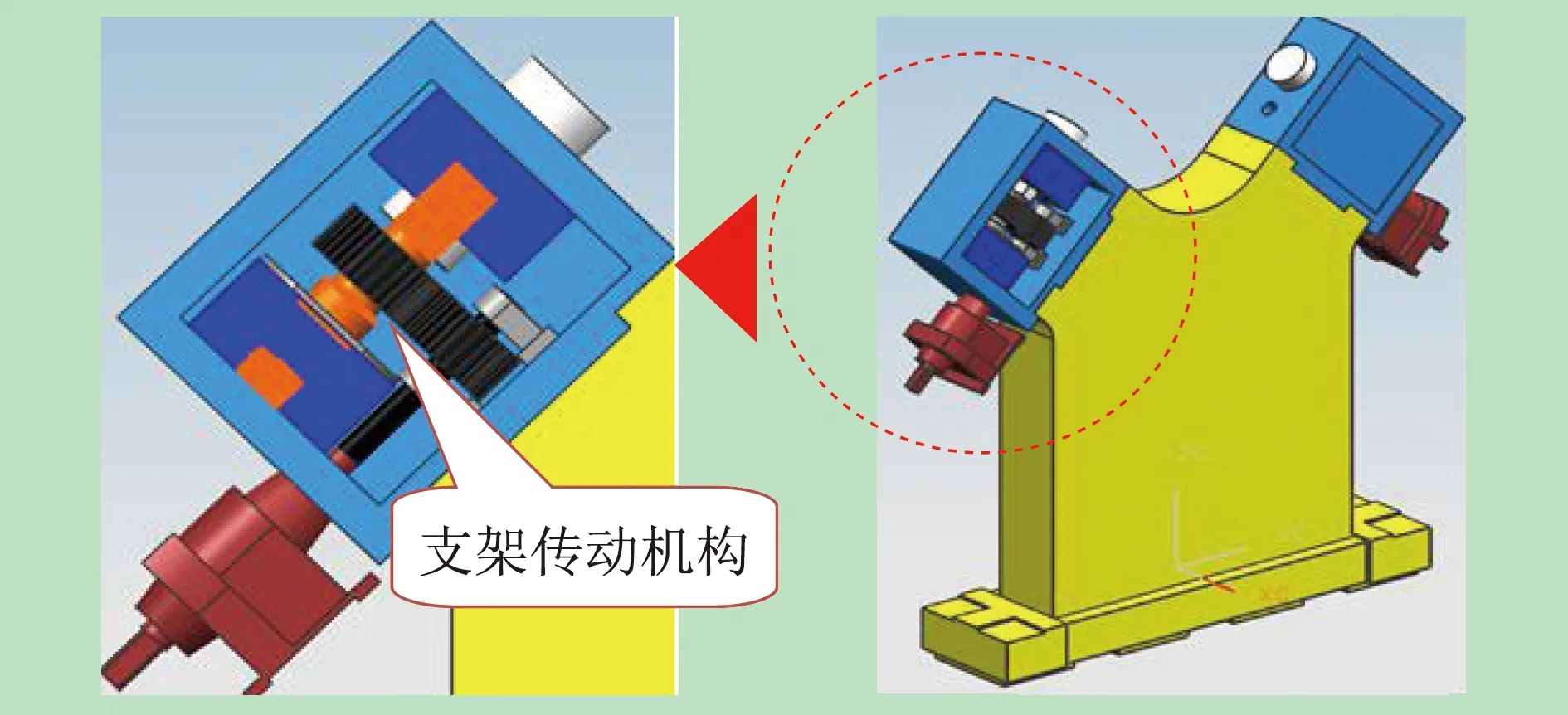

鉴于曲轴拼接特点、曲轴结构特殊性,要调整曲轴同轴,必须具备高精度可调试支架、拼接把紧螺栓等。使用可调试支架对曲轴每档轴颈进行支撑,并进行精度调整。

研发了专用高精度可调试支架,单个支架可支撑质量达50 t,调整精度可达0.01 mm。按照曲轴轴颈支撑位置将可调试支架固定在专用承重导轨上,使曲轴落在可调试支架上进行校调。

12S90ME-C超大型拼接式船用曲轴校调方法如下:

(1) 在承重导轨上确定可调试支架位置,并摆放固定,如图9所示;

图9 可调试支架位置

(2) 预先调整好斜支撑中心位置,修整所有可调试支架支撑垫块;

(3) 将前段曲轴放置在可调试支架上,用天车带动,手动调节曲轴臂距差、跳动值,直至达到图纸要求;

(4) 将后段曲轴放置在可调试支架上,用天车带动,并以前段曲轴为基准,调整臂距差、跳动值,直至达到图纸要求;

(5) 调整缸位置角度,通过360°角度仪进行测量,使连接部位达到精度要求;

(6) 通过预钻孔进行预紧,采用液压把合方式拧紧螺栓,预紧力达到60 MPa,使前后两段曲轴拼接成为一体;

(7) 复查整根曲轴精度,松开螺栓,微调可调试支架,将曲轴恢复到机床状态,各曲拐内开档臂距差小于0.01 mm,各档轴颈水平差小于0.10 mm;

(8) 使用工装百分表,检验两个法兰外圆的重合度在0.02 mm以内,角度对准线在0.01 mm以内,各曲拐内开档臂距差在0.01 mm以内,各档轴颈水平差在0.10 mm以内,调整直至精度达到图纸要求,重新把紧螺栓;

(9) 完成整根12S90ME-C超大型拼接式船用曲轴的校调。

在校调时,可调试支架的应用效果如图10所示。12S90ME-C超大型拼接式船用曲轴的校调效果如图11所示。

图10 可调试支架应用效果

图11 12S90ME-C超大型拼接式船用曲轴校调效果

8 结束语

笔者对12S90ME-C超大型拼接式船用曲轴的制造技术进行研究,有利于打破国外在超大型拼接式船用曲轴领域的长期封锁,提升我国船用关键零部件的制造能力,实现我国船舶核心配套产业的自主化、国产化,进而有力推动我国从造船大国向造船强国迈进。