掘进机截齿性能研究

2020-07-06

三一重型装备有限公司 沈阳 110027

1 研究背景

悬臂式掘进机是用于截割、破碎岩石的采掘设备,截齿在截割头旋转、钻进或摆动的作用下进行岩石破碎[1-2]。截齿在工作过程中,要承受较大的压应力、剪切应力和冲击负荷。随着工作时间的增加,截齿温度升高,会产生软化的问题。在岩石硬度较大的工况下,截齿磨损更加严重。因此,截齿是整个设备中最容易受损的重要零件[3-5]。截齿的失效形式主要有合金头脱落、崩刃、磨损,以及刀杆弯曲、断裂等[6-7]。截齿性能的好坏、使用寿命的长短直接影响掘进机的工作效率和可靠性,同时也决定着掘进机的使用经济性[8]。

当前,掘进硬岩化已经成为一种趋势,对截齿性能的要求也越来越高[9]。截齿结构如图1所示。截齿一般由合金钢齿体和硬质合金头钎焊而成,其使用性能取决于齿体的材质、硬质合金的性能和钎焊接头的质量[10]。

为了进一步提升截齿质量,延长截齿使用寿命,使其能更好地适用于岩石硬度较高的工况,笔者在齿体材质、硬质合金性能及钎焊质量相同的条件下,进行合金头直径、合金头埋深及齿头增加耐磨层对截齿性能影响的研究。

图1 截齿结构

2 截割试验

2.1 试验准备

为了验证合金头直径、合金头埋深及齿头增加耐磨层对截齿性能的影响,笔者制作了五种不同的截齿,具体参数见表1。其中,JC1截齿为正常的硬岩截齿,在工作中表现正常,其它四种截齿以JC1截齿为参照,进行参数调整。

表1 试验截齿参数

2.2 试验工况

针对硬岩截齿所适用工况,选定试验地点为贵州某高铁隧道的一处施工段。该施工段岩质均匀,硬度在f8与f9之间。隧道使用STR260H隧道掘进机进行台阶法施工,试验时正在进行上台阶掘进。隧道的上台阶截面为拱形,长度为13 m,最高处为5.4 m,截面面积为52.74 m2。每掘进1.8 m进行支护,截割岩石体积为94.92 m2。

2.3 试验方法

试验分五次进行,用每种截齿向前掘进1.8 m。因为岩石比较均匀,所以暂不考虑岩石变化对试验数据的影响[11]。分别记录工作时间长度、更换截齿的数量,然后进行数据分析。

2.4 试验结果

通过截割试验得到工作时长和截齿消耗数量,见表2。

表2 截割试验结果

3 数据分析

3.1 单位时间内截齿消耗数量

由表2可以计算出单位时间内截齿的消耗数量。相同时间内截齿消耗数量越少,表征截齿使用寿命越长,截齿性能越好。反之,相同时间内截齿消耗数量越多,表征截齿使用寿命越短,截齿性能越差。单位时间内截齿消耗数量见表3。

表3 单位时间内截齿消耗数量

为了更加直观地比较不同截齿的单位时间消耗数量,根据表3绘制1 h截齿消耗数量图,如图2所示。JC3截齿消耗最多,1 h为2.73个。JC4截齿消耗最少,1 h为1.27个。在五种截齿中,JC3截齿使用寿命最短,性能最差,JC4截齿使用寿命最长,性能最优。通过单位时间内截齿消耗数量可以看出,五种截齿性能由优至差依次为JC4、JC5、JC2、JC1、JC3。

图2 1 h截齿消耗数量

3.2 截割单位体积岩石截齿消耗数量

由表2可以计算出截割单位体积岩石时截齿的消耗数量。截割相同体积的岩石,截齿消耗数量越少,表征截齿性能越好;反之,截齿消耗数量越多,表征截齿性能越差。截割单位体积岩石截齿消耗数量见表4。

表4 截割单位体积岩石截齿消耗数量

为了直观地比较截割单位体积岩石截齿的消耗数量,根据表4绘制截割1 m3岩石截齿消耗数量图,如图3所示。截割1 m3岩石,JC3截齿消耗最多,为0.25个,JC4截齿消耗最少,为0.10个,说明在五种截齿中,JC3截齿性能最差,JC4截齿性能最优。通过截割单位体积岩石截齿消耗数量可以看出,五种截齿性能由优至差依次为JC4、JC5、JC2、JC1、JC3。

图3 截割1 m3岩石截齿消耗数量

3.3 单位时间内截割岩石体积

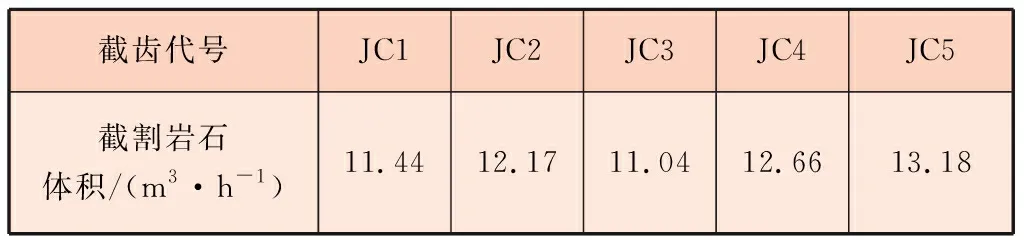

由表2数据可以计算出单位时间内截齿截割岩石的体积。在相同时间内截割岩石的体积越大,表征工作效率越高,截齿性能越好。反之,截割岩石的体积越小,表征工作效率越低,截齿性能越差。单位时间内截齿截割岩石体积见表5。

表5 单位时间内截齿截割岩石体积

为了直观地比较不同截齿单位时间内截割岩石的体积,根据表5绘制不同截齿单位时间内截割岩石体积图,如图4所示。JC3截齿单位时间内截割岩石体积最小,为11.04 m3/h。JC5截齿单位时间内截割岩石体积最大,为13.18 m3/h。在五种截齿中,JC3截齿工作效率最低,性能最差,JC5截齿工作效率最高,性能最优。通过截齿在单位时间内截割岩石体积可以看出,五种截齿性能由优至差依次为JC5、JC4、JC2、JC1、JC3。

图4 不同截齿单位时间内截割岩石体积

4 结束语

通过试验表明,对于齿体材质、硬质合金性能及钎焊质量相同的截齿,合金头直径、合金头埋深及齿头增加耐磨层会对截齿性能产生影响。合金头直径大的截齿相比合金头直径小的截齿,使用寿命更长,截割效率更高,性能更好。合金头埋深大的截齿相比合金头埋深小的截齿,使用寿命更长,性能更好。有耐磨层的截齿相比没有耐磨层的截齿,使用寿命更长,截割效率更高,性能更好。齿头直接熔覆耐磨层的截齿相比齿头车削部分齿体后再进行耐磨层堆焊填充的截齿,使用寿命更长,截割单位体积岩石时消耗更少,但整体截割效率较低。

通过研究可见,适当增大合金头直径、增大合金头埋深,以及齿体增加耐磨层,是提高截齿整体性能的有效方法。